Спосіб виготовлення анода-підкладки для паливної комірки

Номер патенту: 109256

Опубліковано: 25.08.2016

Автори: Василів Богдан Дмитрович, Подгурська Вікторія Ярославівна, Осташ Орест Петрович

Формула / Реферат

1. Спосіб виготовлення анода-підкладки для паливної комірки пресуванням суміші порошків оксидів, який відрізняється тим, що пресування здійснюється формотвірним пристроєм з увігнутими поверхнями і анод-підкладка набуває форми двовипуклого диска.

2. Спосіб за п. 1, який відрізняється тим, що відношення радіусів випуклої R та циліндричної Rц поверхонь анода становить R/Rц=12.

Текст

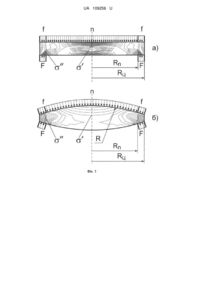

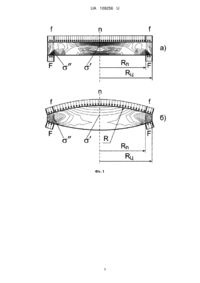

Реферат: Спосіб виготовлення анода-підкладки для паливної комірки пресуванням суміші порошків оксидів. Пресування здійснюється формотвірним пристроєм з увігнутими поверхнями і анодпідкладка набуває форми двовипуклого диска. UA 109256 U (54) СПОСІБ ВИГОТОВЛЕННЯ АНОДА-ПІДКЛАДКИ ДЛЯ ПАЛИВНОЇ КОМІРКИ UA 109256 U UA 109256 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів виготовлення анодів паливних елементів з твердими електролітами (твердооксидних паливних комірок), зокрема може бути використана для отримання анодів-підкладок з підвищеним опором деформуванню і руйнуванню, які виготовляють з порошків оксидів ZrO2, Y2O3 і NiО. Відомий спосіб виготовлення анода паливного елемента трубчастої форми [1] шляхом екструзії. Такий анод має максимально можливу з геометричної та конструкційної точок зору площу робочої поверхні. Однак довжина трубчастого паливного елемента обмежена напруженнями, які виникають під час закріплення з метою герметизації системи подачі робочих середовищ, а також спричиненими тиском цих середовищ. Відомий також спосіб виготовлення анода у формі зрізаного конуса [2] поступовим нарощуванням тонких шарів та їх висушуванням, аж до досягнення необхідної товщини. Такий анод має велику площу робочої поверхні, що характеризується високим значенням співвідношення площі робочої поверхні до об’єму анода, яке однак нижче на 20-25 %, ніж для анода трубчастої форми. Його форма передбачає спосіб з’єднання паливних елементів у блок шляхом накладення кожного наступного елемента ширшою частиною конуса на вужчу частину попереднього. Проте для забезпечення великої площі робочої поверхні кут при вершині зрізаного конуса повинен бути малий (2-10 градусів), і за такої форми у місці з’єднання елементів у кожному зовнішньому виникають суттєві розтягувальні напруження, які в процесі експлуатації ініціюють ріст мережі мікротріщин від краю елемента, що знижує його довговічність. Відомий також спосіб виготовлення анода із плоскопаралельними робочими поверхнями призматичної форми [3], де застосовують дешеву технологію литва тонкого шару анода з розчину порошків. Відповідно його виготовлення дешевше, ніж відзначених вище аналогів. Таким же способом наносять шари електроліту і катода. Однак площа робочих поверхонь такого паливного елемента обмежена через допустиму товщину анода й напруження, які виникають унаслідок закріплення елемента у блоці. Розподіл цих напружень переважно нерівномірний [4]. Найбільш близьким до запропонованого за технічною суттю є спосіб виготовлення анода у формі плоскопаралельного диска [5] пресуванням суміші порошків між плоскими поверхнями формотвірного пристрою. Завдяки осесиметричному виконанню плоского паливного елемента напруження внаслідок його закріплення у блоці розподіляються осесиметрично. Однак діаметр елемента і, як наслідок, площа його робочих поверхонь обмежені через допустиму товщину анода й максимальні напруження вздовж осі елемента, зумовлені такою схемою закріплення. Таким чином, відомий анод не забезпечує необхідного опору деформуванню та, як наслідок, необхідної довговічності твердооксидної паливної комірки. В основу корисної моделі поставлено задачу вдосконалення геометричної форми анода, що оптимізує його напружено-деформований стан і функціональні властивості. Поставлена задача вирішується тим, що анод пресують із суміші порошків оксидів, але пресування здійснюється формотвірним пристроєм з увігнутими поверхнями і анод набуває форми двовипуклого диска, завдяки чому підвищується його опір деформуванню порівняно з анодом у формі плоскопаралельного диска. Відношення радіусів випуклої та циліндричної поверхонь анода становить 12. Виконання пропонованого анода із зазначеними відмітними ознаками забезпечує підвищений опір деформуванню, а отже підвищує довговічність твердооксидної паливної комірки. На Фіг. 1 зображено схеми прикладення розподіленої сили затиску f уздовж контуру кріплення, зовнішнього тиску робочого середовища на робочу поверхню n і реакцій сил уздовж контуру кріплення F, а також розподіл розрахованих напружень σ' уздовж осі і напружень σ" на контурі кріплення у плоскопаралельному дисковому аноді радіуса Rц (а) і двовипуклому дисковому з радіусами випуклої R та циліндричної Rц поверхонь (б). На Фіг. 2 подано залежність між співвідношенням радіусів випуклої та циліндричної поверхонь R/Rц і приростом об’єму анода пропонованої форми ΔV (а); залежності між приростом ΔV і розрахованими напруженнями σ у двовипуклому дисковому аноді (б) уздовж осі (крива 1) та на контурі кріплення (крива 2); залежність між приростом ΔV і деформацією δ в осьовому напрямку (в). Розглянемо приклад розрахунку силових і деформаційних характеристик анода пропонованої форми в порівнянні з такими ж характеристиками анода у формі плоскопаралельного диска (фіг. 1). Вихідні умови: матеріал системи ZrO2-Y2O3-NiO; середнє 5 значення руйнівного напруження σр=110 МПа [4]; модуль Юнга Е=1,5·10 МПа і коефіцієнт Пуассона ν=0,3 [4]; радіус циліндричної частини анодів Rц=12 мм; радіус контуру кріплення Rn=10,5 мм; сила затиску f=1 МПа; зовнішній тиск робочого середовища n=1 МПа. 1 UA 109256 U Випуклість робочих поверхонь анода пропонованої форми оцінювали за приростом його об’єму порівняно з плоскопаралельним дисковим анодом: V V 100 Vц , 5 10 15 20 25 30 35 40 45 50 55 де V - об’єм випуклої частини анода; Vц - об’єм циліндричної частини анода. Обчислено, що за незначної випуклості робочих поверхонь, а саме при R/Rц > 20 приріст об’єму анода ΔV не більший за 30 %, а при R/Rц=5 він зростає до 122 % (Фіг. 2а). При R/Rц 23,5 %. У плоскопаралельному дисковому аноді з радіусом Rц=12 мм і товщиною 1 мм напруження вздовж осі, спричинені зовнішнім тиском газу 1 МПа на робочу поверхню анода, становлять понад 70 МПа, а максимальна деформація - до 18 мкм. Такі рівні експлуатаційних напружень і деформацій небезпечні для вибраного матеріалу анода, міцність якого 110 МПа. Порівняно з цими величинами у двовипуклому дисковому аноді за умови зрівноваження напружень вздовж осі та на контурі його кріплення (при ΔV=23,5 % на Фіг. 2б і 2в) напруження і деформація значно нижчі (46 МПа проти 70 МПа і 9 мкм проти 18 мкм, відповідно). Однак для забезпечення високої довговічності в умовах впливу термомеханічних чинників рекомендується знизити експлуатаційні напруження до 35 % від рівня руйнівних [4], тобто до 38,5 МПа, що відповідає величині ΔV=30 % (точка Б на Фіг. 2б), коли деформація становить 6,8 мкм (точка Б на Фіг. 2в). Якщо для визначення цієї межі оптимального діапазону випуклостей анода керувалися вищенаведеними рекомендаціями, то другу його межу встановлювали з міркувань функціональної ефективності анода. Як зауважено вище, при R/Rц < 5 характерний стрімкий приріст об’єму анода (Фіг. 2а), що перешкоджає задовільному проходженню реакцій у паливній комірці [5]. Тому цю точку, яка відповідає ΔV=122 %, рекомендуємо як другу межу оптимального діапазону випуклостей анода. Їй відповідають значення напружень 13 МПа (точка В на Фіг. 2б) і деформації 1,4 мкм (точка В на Фіг. 2в). Отже, у двовипуклому диску, виконаному в межах рекомендованого діапазону R/Rц від 5 до 20 (точки В і Б на Фіг. 2а), напруження і деформація нижчі, ніж у плоскопаралельному диску, відповідно у 1,8-5,4 і 2,6-12,9 рази. Для оптимального поєднання міцності анода і його функціональних властивостей вибрано усереднене значення R/Rц=12 (точка Г на Фіг. 2а, 2б, 2в). Пропонований спосіб виготовлення анода-підкладки забезпечує зменшення в ньому напружень і деформацій за тиску робочого середовища і, таким чином, підвищення довговічності твердооксидної паливної комірки. Джерела інформації: 1. US Patent. Anode-supported flat-tubular solid oxide fuel cell stack and fabrication method of the same / R.-H. Song, D.-R. Shin, J.-H. Kim. - № 7285347 B2, Oct. 23, 2007. 2. Dip coating technique in fabrication of cone-shaped anode-supported solid oxide fuel cells / Y. Bai, J. Liu, H. Gao, С. Jin // J. Alloys and Compounds. - 2009. - 480. - P. 554-557. 3. Redox cycling of Ni-YSZ anode investigated by TRP technique / Y. Zhang, B. Liu, B. Tu et al. // Solid State Ionics. - 2005. - 176. - P. 2193-2199. 4. Sun В., Rudkin R.A. and Atkinson A. Effect of thermal cycling on residual stress and curvature of anode-supported SOFCs // Fuel Cells. - 2009. - № 6. - P. 805-813. 5. US Patent. Flat-plate solid oxide fuel cell / T. Miyazawa. - № 20110091785 A1, Apr. 21, 2011. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення анода-підкладки для паливної комірки пресуванням суміші порошків оксидів, який відрізняється тим, що пресування здійснюється формотвірним пристроєм з увігнутими поверхнями і анод-підкладка набуває форми двовипуклого диска. 2. Спосіб за п. 1, який відрізняється тим, що відношення радіусів випуклої R та циліндричної Rц поверхонь анода становить R/Rц=12. 2 UA 109256 U 3 UA 109256 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01M 8/00, H01M 4/88, H01M 8/12

Мітки: паливної, виготовлення, спосіб, анода-підкладки, комірки

Код посилання

<a href="https://ua.patents.su/6-109256-sposib-vigotovlennya-anoda-pidkladki-dlya-palivno-komirki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення анода-підкладки для паливної комірки</a>

Попередній патент: Система для безконтактного дистанційного контролю технічного стану гребенів колісних пар рухомого складу залізничного транспорту

Наступний патент: Спосіб лікування хронічного трихомоніазу сечостатевої системи, викликаного trichomonas tenax або pentarichomonas hominis

Випадковий патент: Роторно-поршневий двигун