Спосіб виготовлення структур імпульсного діода

Формула / Реферат

Спосіб виготовлення структур імпульсного діода, що включає термічне окислення кремнієвої пластини n-типу провідності, відкриття контактних вікон в шарі окислу за допомогою фотолітографії, дифузію бору в дві стадії з твердого джерела В2О3 для одержання р-n-переходу, витримку пластини у розчині на основі золотохлористоводневої кислоти, дифузію золота, термообробку діодних структур, який відрізняється тим, що перед термічним окисленням проводять відпал кремнієвої пластини в середовищі аргону в діапазоні температур 1150-1200 °С протягом 3-5 годин.

Текст

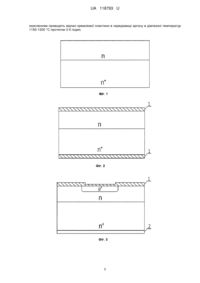

Реферат: Спосіб виготовлення структур імпульсного діода включає термічне окислення кремнієвої пластини n-типу провідності, відкриття контактних вікон в шарі окислу за допомогою фотолітографії, дифузію бору в дві стадії з твердого джерела В 2О3 для одержання р-nпереходу, витримку пластини у розчині на основі золотохлористоводневої кислоти, дифузію золота, термообробку діодних структур. При цьому, перед термічним окисленням проводять відпал кремнієвої пластини в середовищі аргону в діапазоні температур 1150-1200 °С протягом 3-5 годин. UA 118793 U (54) СПОСІБ ВИГОТОВЛЕННЯ СТРУКТУР ІМПУЛЬСНОГО ДІОДА UA 118793 U UA 118793 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до технології мікроелектроніки і може бути використана у виробництві кремнієвих діодів. Відомий спосіб виготовлення імпульсного діода по сплавній технології [Бушуев В.А. Электронные приборы / В.Л. Бушуев. - М.: Высшая школа, 1980. – 383 с.]. Імпульсні діоди, виготовлені по сплавній технології мають суттєвий недолік - значний час встановлення зворотного опору (tBCT > 0,5 мкс). Відомий спосіб виготовлення імпульсного діода по точковій технології [Бушуев В.А. Электронные приборы / В.А. Бушуев. - М.: Высшая школа, 1980. – 383 с.]. Імпульсні діоди, виготовлені по точковій технології, мають суттєві недоліки - невеликі значення прямого струму (20-50 мА) та допустимої зворотної напруги (не більше 20В). Відомий спосіб виготовлення структур імпульсних діодів з використанням дифузійної технології [Брук В. А. Производство полупроводниковых приборов/ В.А. Брук, В.В. Гаршенин, А.И. Курносов. - М.: Высшая школа, 1973. – 264 с.], у якому золото вводять в структуру діода перед дифузією домішки, яка формує р-n-перехід, тобто в одну стадію. Спосіб має істотні недоліки: 1) він не забезпечує одночасне одержання двох основних параметрів імпульсного діода: номінальної ємності при нульовій напрузі на р-n-переході С0 та номінального значення зворотного струму Ιзв; 2) як наслідок, низький вихід придатних діодів. Найбільш близьким по своїй технологічній суті до запропонованого способу є спосіб виготовлення імпульсного діода [Литвиненко В.Н. Оптимизация параметров импульсного диода / В.Н. Литвиненко, Г.Г. Дощенко, А.В. Короленко // Матеріали міжнародної науково-практичної конференції "Сучасні інформаційні та інноваційні технології на транспорті" (MINTT-2012). - Том 2. - Херсон: Херсонська державна морська академія, 29-31 травня 2012р. - С180-181], в якому з метою зменшення рівня зворотних струмів діода після завершення процесу дифузії золота проводять термообробку діодних структур при температурі 960 °C протягом 40 хвилин в інертному середовищі. Спосіб має істотні недоліки: 1) спосіб не забезпечує одержання номінальних значень рівня зворотних струмів Ιзв діодних структур; 2) спосіб не забезпечує одержання рівномірних значень номінальної ємності діодів при нульовій напрузі на р-n переході С0 по площині пластини. Обидва ці негативні фактори суттєво зменшують вихід придатних діодів. Основною причиною розкиду значень ємності діодних структур по площі пластини та високого рівня зворотних струмів приладів у відомому способі є окислювальні дефекти упакування (ОДУ), які утворюються в кремнії в процесі проведення таких технологічних операцій як термічне окислення, дифузія бору [Волков А.Ф., Зайцев Н.А., Суриков М.В. Влияние термических операций на характеристики кремния: Обзоры по электронной технике. Сер. 6. Материалы: Вып. 10. - М: ЦНИИ "Электроника", 1983. - 48 с.]. Причиною виникнення ОДУ є наявність у вихідних кремнієвих епітаксійних структурах вакансійних та вакансійно - домішкових кластерів, а також деяких інших зародків дефектів. В процесі дифузії золота та наступного відпалу атоми золота взаємодіють з дефектами, що призводить до збільшення зворотних струмів діодів. Вздовж дислокацій, які обмежують ОДУ, дифузія золота прискорюється, а так як ОДУ утворюються по площині пластини нерівномірно це призводить до нерівномірного легування кремнієвих пластин золотом і, як наслідок до збільшення розкиду ємності діодних структур. Задачею запропонованої корисної моделі є створення способу виготовлення структур імпульсного діода, технологічні особливості якого забезпечили б підвищення виходу придатних діодних структур шляхом зменшення рівня їх зворотних струмів та підвищення рівномірності значень номінальної ємності діодів по площі пластини. Поставлена задача вирішена тим, що кремнієву пластину n-типу провідності піддають термічному окисленню, за допомогою фотолітографії відкривають контактні вікна в шарі діелектрика, отримують р-n-перехід проведенням дифузії бору з твердого джерела В 2О3 в дві стадії, витримують пластину у розчині на основі золотохлористоводневої кислоти, проводять дифузію золота, виконують термообробку діодних структур. Істотною відмінністю запропонованого способу виготовлення структур імпульсного діода від відомого способу є те, що перед термічним окисленням проводять відпал кремнієвої пластини в діапазоні температур 1150-1200 °C в середовищі аргону протягом 3-5 годин. У відомому способі перед термічним окисленням відпал пластини в інертному середовищі, який ліквідує зародки ОДУ, не проводять, тому у процесі проведення таких технологічних операцій, як термічне окислення та дифузія бору, при наявності зародків дефектів, в кремнії утворюються ОДУ, які, звичайно, нерівномірно розподілені по площі пластини. Атоми золота осаджуються на ОДУ, декоруючи їх, що є причиною нерівномірного легування діодних структур 1 UA 118793 U 5 10 15 20 25 30 35 40 45 50 55 60 золотом. Внаслідок цього підвищуються рівні зворотних струмів діодів та збільшується розкид значень ємності діодних структур по площі пластини. Це призводить до значного зниження виходу придатних діодів. В запропонованому способі перед термічним окисленням проводиться відпал пластини в діапазоні температур 1150-1200 °C в середовищі аргону протягом 3-5 годин. У процесі відпалу приглушуються зародки ОДУ, які утворились при вирощувані злитків та в процесі епітаксії, що в великій мірі запобігає утворенню нових дефектів при термічному окисленні та дифузії. Також високотемпературний відпал перед термічним окисленням дає можливість ліквідувати утворені в процесі епітаксії дефекти в кремнії. Це забезпечує значне зменшення розкиду значень ємності діодних структур по площі пластини та зменшення рівня їх зворотних струмів. У порівнянні з відомим способом виготовлення імпульсного діода позитивний ефект досягається за рахунок ефективної дії високотемпературного відпалу кремнієвої пластини перед термічним окисленням в середовищі аргону, в процесі якого ліквідуються зародки дефектів та уже утворені раніше ОДУ. В той же час у відомому способі відпал пластини перед термічним окисленням не проводиться і тому не відбувається ліквідація ОДУ та їх зародків в об'ємі та приповерхневих областях діодних структур. Таким чином, у запропонованому способі виготовлення імпульсного діода з'являється нова якість - зменшення розкиду значень номінальної ємності діодних структур по площі пластини та зменшення рівня їх зворотних струмів, яка не співпадає з властивостями, які проявляються відмітними ознаками у відомих рішеннях і яка не дорівнює сумі цих властивостей. Результати досліджень показали, що відпал кремнієвих пластин перед термічним окисленням при Т1150 °C ефективність його дії відносно ліквідації зародків дефектів і уже утворених дефектів збільшується. Однак, підвищення температури відпалу Т>1200 °C не призводить до збільшення ефективності його дії щодо ліквідації зародків дефектів і уже утворених ОДУ, що можна пояснити появою нових центрів утворення дефектів в кремнії при таких високих температурах відпалу. Було встановлено, що відпал пластин перед термічним окисленням протягом 3 годин ефективність його дії відносно ліквідації зародків дефектів і уже утворених дефектів збільшується. Але при збільшенні часу відпалу пластин >5 годин, ефективність його дії відносно зародків дефектів і уже утворених ОДУ не спостерігалась. З іншого боку, при збільшенні часу відпалу збільшується ймовірність короблення пластин та інших негативних ефектів, тому такий тривалий відпал пластин небажаний. Проведені експерименти показали, що найкращою атмосферою відпалу пластин перед термічним окисленням є атмосфера аргону. Приклади конкретного здійснення. Запропонований спосіб був випробуваний у виробництві кремнієвих ДІОДІВ. Приклад 1 Кремнієві епітаксійні структури n-типу провідності, леговані фосфором, завтовшки 15 мкм та + питомим опором 1 Ом•см, сформованих на підкладці n , легованої сурмою, яка має товщину 350 мкм та питомий опір 0,01 Ом•см (Фіг. 1), після стандартної хімічної обробки піддають відпалу у середовищі аргону (120 л/г) при температурі 1150 °C протягом 4 годин. Після цього проводили наступні технологічні операції: - термічне окислення пластин при температурі 1150 °C з наступним чергуванням циклів: окислення в сухому кисні (15 хвилин) - окислення в вологому кисні (140 хвилин) - окислення в сухому кисні (55 хвилин); при цьому товщина вирощеного шару двооксиду кремнію 1 (Фіг. 2) склала 1 мкм; - І фотолітографію для відкриття вікон в шару двооксиду кремнію під дифузію бору; + - після хімічної обробки пластин з метою формування р -n-переходу проводять першу стадію дифузії бору - І загонку бору методом відкритої труби з джерела домішки В 2О3 при температурі 1100 °C протягом 30 хвилин в суміші аргону (60 л/г) і сухого кисню (2 л/г), та другу стадію дифузії бору - розгонку бору при температурі 1150 °C в середовищі сухого кисню (50 л/г) протягом 5 годин. Перед проведенням розгонки бору видаляють боросилікатне скло, яке утворилось на поверхні діодних структур при проведенні дифузії бору, у розчині плавикової кислоти; - для підвищення швидкодії діодів проводять дифузію золота в зворотну сторону пластин. З цією метою видаляють плівку двоокису кремнію на зворотній стороні пластин травленням в плавиковій кислоті; при цьому робочу сторону пластин захищають фоторезистом ФП383. Для 2 UA 118793 U 5 10 15 20 25 30 35 осадження шару золота 2 (Фіг. 3) на зворотну сторону пластин їх витримують у розчині на основі золотохлористоводневої кислоти. Дифузію золота проводять при температурі 1100 °C в суміші азоту (130л/г) і кисню (8л/г) протягом 60 хвилин; - проводять термообробку діодних структур при температурі 960 °C в середовищі азоту (110л/г) протягом 40 хвилин; - II фотолітографію для відкриття вікон в шарі двооксиду кремнію для проведення дифузії бору - II загонки бору, яка необхідна для зменшення перехідного опору омічного контакту. Використовується метод відкритої труби, дифузія проводиться при температурі 1050 °C протягом 25 хвилин в суміші аргону (100 л/г) і кисню (5 л/г); - шліфовку пластин з боку підкладки (зворотна сторона пластини), зменшивши її товщину до 190…200 мкм, видалення плівки боросилікатного скла, яке утворилось при проведенні другої стадії дифузії бору, використовуючи розчин плавикової кислоти; - омічні контакти формують хімічним осадженням нікелю з двох сторін пластини, проводять відпал плівок нікелю 3 при температурі 740 °C в середовищі аргону (150 л/г) протягом 30 хвилин, виконують другу стадію хімічного осадження нікелю (товщина нікелевого покриття склала 1 мкм), наносять шар золота 4 товщиною 2 мкм на обидві сторони пластини методом гальванічного осадження (Фіг. 4); - проводять контроль електричних параметрів виготовлених діодних структур. Приклад 2 Виготовлення діодних структур проводять за технологією, описаною в прикладі 1, із тією різницею, що відпал діодних структур перед термічним окисленням проводять при температурі 1175 °C протягом 4 годин у середовищі аргону (120 л/г). Приклад 3 Виготовлення діодних структур проводять відповідно до технології, описаної в прикладі І. На відміну від прикладів 1 і 2 відпал діодних структур перед термічним окисленням проводять при температурі 1200 °C протягом 3 годин у середовищі аргону (120 л/г). Для випробування запропонованого способу виготовлення структур імпульсного діода були сформовані дослідницькі партії, кожна з яких ділилася на дві частини: одна частина партії була виготовлена відомим способом, інша - запропонованим способом згідно технологічних режимів прикладів 1, 2 і 3. Ефективність використання запропонованого способу оцінювалася: 1) по відсотку виходу придатних діодних структур при їх розбраковці по значенню номінальної ємності (критерій придатності: номінальна ємність діодних структур при нульовому зміщені Uзм = 0 повинна бути C0 2пФ). Очевидно, що відсоток виходу придатних діодних структур зворотно пропорційний розкиду значень номінальної ємності діодних структур по площі пластини. Залежність виходу придатних діодних структур по значенню їх номінальної ємності від способу їх виготовлення приведені в таблиці 1. Таблиця 1 Спосіб виготовлення структур імпульсного дослідницького діода Запропонований спосіб виготовлення з використанням режимів відпалу по прикладу 1 Відомий спосіб Запропонований спосіб виготовлення з використанням режимів відпалу по прикладу 2 Відомий спосіб Запропонований спосіб виготовлення з використанням режимів відпалу по прикладу 3 Відомий спосіб Вихід придатних діод них структур по значенням номінальної ємності, % (середнє Номер партії значення для дослідницьких партій, виготовлених по технології прикладів 1, 2 і 3) 1, 2, 3 85,5 1* 2* 3* 79,4 4,5,6 86,8 4*, 5*, 6*, 77,9 7,8,9 86,6 7*, 8*, 9* 80,1 40 Як видно з таблиці 1, використання запропонованого способу у виробництві імпульсних діодів дає можливість підвищити вихід придатних діодних структур на 6,1-8,9 %, що побічно 3 UA 118793 U 5 підтверджує зменшення розкиду значень номінальної ємності діодних структур по площі пластини; 2) по відсотку виходу придатних діодних структур при їх розбраковці по зворотному струму (Ιзв). Критерій придатності: Ιзв 0,2 мкА при зворотній напрузі 45 В. Залежність виходу придатних діодних структур по зворотному струму від способу їх виготовлення приведено в таблицях 2, 3 і 4. Причому результати, приведені в таблицях 2, 3 і 4, належать структурам діодів, виготовленим по технології відповідно до прикладів 1, 2 і 3. Таблиця 2 Спосіб виготовлення структур імпульсного діода Запропонований спосіб виготовлення у відповідності до технології прикладу 1 Відомий спосіб виготовлення Вихід придатних діодних Номер дослідницької структур по зворотному струму, партії % 1 92,2 2 91,9 3 92,8 1* 86,1 2* 84,5 3* 84,9 Таблиця 3 Спосіб виготовлення структур імпульсного діода Запропонований спосіб виготовлення у відповідності до технології прикладу 2 Відомий спосіб виготовлення Вихід придатних діодних Номер дослідницької структур по зворотному струму, партії % 4 94,1 5 95,2 6 95,5 4' 86,7 5* 85,3 6* 84,6 10 Таблиця 4 Спосіб виготовлення структур імпульсного діода Номер дослідницької Вихід придатних діодних структур партії по зворотному струму, % 7 93,9 Запропонований спосіб виготовлення у 8 94,8 відповідності до технології прикладу 3 9 94,2 7* 85,6 Відомий спосіб виготовлення 8* 84,9 9* 87,7 15 Як видно з таблиць 2, 3 і 4, використання запропонованого способу виготовлення структур імпульсного діода дозволяє підвищити вихід придатних діодних структур по зворотному струму на 7,1-9,4 %. При цьому діодні структури, виготовлені запропонованим способом, мали рівень зворотних струмів, в 2-3 рази нижчий у порівнянні з діодними структурами, виготовленими відомим способом. Отже, використання запропонованого способу виготовлення структур імпульсного діода дозволяє суттєво підвищити вихід придатних діодних структур по зворотному струму та значенням номінальної ємності, що обумовлює промислову застосовність способу. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Спосіб виготовлення структур імпульсного діода, що включає термічне окислення кремнієвої пластини n-типу провідності, відкриття контактних вікон в шарі окислу за допомогою фотолітографії, дифузію бору в дві стадії з твердого джерела В 2О3 для одержання р-nпереходу, витримку пластини у розчині на основі золотохлористоводневої кислоти, дифузію золота, термообробку діодних структур, який відрізняється тим, що перед термічним 4 UA 118793 U окисленням проводять відпал кремнієвої пластини в середовищі аргону в діапазоні температур 1150-1200 °С протягом 3-5 годин. 5 UA 118793 U Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01L 21/02, H01L 21/00, H01L 21/761

Мітки: структур, імпульсного, спосіб, виготовлення, діода

Код посилання

<a href="https://ua.patents.su/8-118793-sposib-vigotovlennya-struktur-impulsnogo-dioda.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення структур імпульсного діода</a>

Попередній патент: Пристрій для вимірювання фазового зсуву

Наступний патент: Спосіб лікування дисбактеріозу кишечнику у дітей раннього віку

Випадковий патент: Добавка біологічно активна "еліт" "l-аргінін"