Спосіб виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі

Формула / Реферат

Спосіб виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі, що включає термічне окислення кремнієвої пластини n-типу провідності, відкриття контактних вікон в шарі окислу за допомогою фотолітографії, хімічне окислення пластин, іонне легування фосфором, термообробку пластин, розгонку фосфору для формування зворотного градієнта концентрації, фотолітографію по шару фосфоросилікатного скла, дифузію бору для одержання р-n переходу, який відрізняється тим, що перед термічним окисленням на зворотній стороні пластини додатково створюють гетеруючий шар способом обробки зворотної сторони пластини лазером з щільністю енергії випромінювання 9…16 Дж/см2 та подальшого відпалу кремнієвих пластин в суміші аргону та кисню в діапазоні температур 1000…1100 °C.

Текст

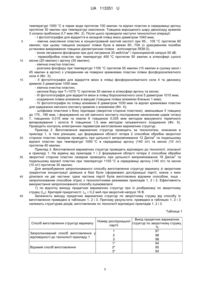

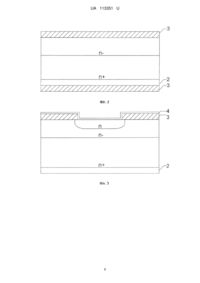

Реферат: UA 113351 U UA 113351 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до технології мікроелектроніки і може бути використана у виробництві кремнієвих варикапів. Відомий спосіб виготовлення варикапу (Акулюшин Л.А., Круглов А.И., Шульц С.М. Варикап со сверхрезкой зависимостью емкости от напряжения, предназначенный для частотних генераторов. - Электронная техника. Сер. 2. Полупроводниковые приборы, 1984, вып. 4(170), С. 48-53), який включає формування на кремнієвій пластині n-типу провідності захисної діелектричної плівки, відкриття контактних вікон у шарі окислу за допомогою фотолітографії, іонне легування фосфором і наступну розгонку фосфору для формування зворотного градієнта концентрації, фотолітографію по шару фосфоросилікатного скла, дифузію бору для одержання р-n переходу. Суттєвими недоліками способу є значний розкид значень ємності варикапних структур по площі пластини та високі рівні їх зворотних струмів. Найбільш близьким по своїй технологічній суті до запропонованого способу є спосіб 3 виготовлення структур варикапа (А.с. 1538817 СССР, МКИ H01L 21/18 от 15.09.89. Способ изготовления структур варикапов со сверхрезкой зависимостью емкости от напряжения / Литвиненко В.М., Гаева В.П., Довгошей Н.И., Продан Ф.В. - № 4377146 /24-25. Заявлено 11.12.87, непубликуемое), який включає формування на кремнієвій пластині n-типу захисної діелектричної плівки, відкриття в ній вікон, іонне легування і наступну розгонку фосфору для створення зворотного градієнта концентрації, фотолітографію по шару фосфоросилікатного скла, дифузію бору для одержання р-n переходу. З метою зменшення розкиду значень номінальної ємності варикапних структур по площі пластини іонне легування фосфором виконують через тонкий шар окислу, вирощений методом хімічного окислення, а перед розгонкою фосфору проводять термообробку варикапних структур при 300...500 °С. Недоліками відомого способу є: 1) суттєвий розкид значень ємності варикапних структур по площі пластини; 2) високий рівень зворотних струмів варикапних структур. Основною причиною розкиду значень ємності варикапних структур по площі пластини та високого рівня зворотних струмів приладів є окислювальні дефекти упакування (ОДУ), які утворюються в кремнії в процесі високотемпературних технологічних операцій (термічне окислення, розгонка фосфору, дифузія бору) (Рейви К. Дефекты и примеси в полупроводниковом кремнии / К. Рейви; пер. с англ. В.В. Высоцкой, П.П. Поздеева, Т.М. Ткачевой, О.П. Федоровой. - М.: Мир, 1984. - 472 с). В процесі розгонки фосфору, що формує зворотний градієнт концентрації фосфору в базі, наявність ОДУ, які звичайно розподілені по площі пластини нерівномірно, призводить до нерівномірності дифузії атомів фосфору і, як наслідок, до нерівномірності фронту градієнту концентрації по площі пластини, а це рівнозначно збільшенню розкиду значень номінальної ємності варикапів по площі пластини. Наявність ОДУ в кремнії викликає в процесі дифузії бору з одного боку нерівномірність глибини залягання р-n переходу по площі пластини, що ще більше збільшує розкид значень ємності варикапних структур по площі пластини та призводить до збільшення рівня зворотних струмів варикапів з іншого боку. Задачею запропонованої корисної моделі є створення способу виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі, технологічні особливості якого забезпечили б підвищення виходу придатних варикапних структур шляхом зменшення розкиду значень ємності варикапних структур по площі пластини та зменшення рівня їх зворотних струмів. Поставлена задача вирішується тим, що кремнієву пластину n-типу провідності піддають термічному окисленню, відкривають контактні вікна в шарі окислу за допомогою фотолітографії, проводять хімічне окислення пластин та іонне легування фосфором, для формування зворотного градієнта концентрації виконують термообробку пластин та наступну розгонку фосфору, проводять фотолітографію по шару фосфоросилікатного скла, дифузією бору отримують р-n перехід, згідно з корисною моделлю, перед термічним окисленням на зворотній стороні пластин додатково створюють гетеруючий шар шляхом обробки зворотної сторони 2 пластини лазером з щільністю енергії випромінювання 9... 16 Дж/см та проводять відпал кремнієвих пластин в суміші аргону та кисню в діапазоні температур 1000...1100 °C. У відомому способі перед термічним окисленням гетеруючий шар на зворотній стороні пластин не створюється, тому у процесі проведення високотемпературних операцій (термічне окислення, розгонка фосфору, дифузія бору) в кремнії утворюються ОДУ, які, звичайно, нерівномірно розподілені по площі пластини. Внаслідок цього, в процесі розгонки фосфору, що формує зворотний градієнт концентрації фосфору в базі, атоми фосфору проникають в пластину на різні глибини, так як вздовж дислокацій, які обмежують ОДУ, дифузія фосфору 1 UA 113351 U 5 10 15 20 25 30 35 40 45 50 55 60 значно прискорюється (Рейви К. Дефекты и примеси в полупроводниковом кремнии / К. Рейви; пер. с англ. В.В. Высоцкой, П.П. Поздеева, Т.М. Ткачевой, О.П. Федоровой. - М.: Мир, 1984. 472 с), що призводить до нерівномірності фронту зворотного градієнта концентрації фосфору по площі пластини. Це, в свою чергу, викликає нерівномірність дифузії бору по площі пластини при формуванні p-n переходу, глибина якого буде нерівномірною по площі пластини. Ці негативні явища призводять до розкиду значень номінальної ємності варикапних структур по площі пластини та значному погіршанню зворотних характеристик варикапів. В запропонованому способі перед термічним окисленням на зворотній стороні пластин додатково створюють гетеруючий шар способом обробки зворотної сторони пластини лазером з 2 щільністю енергії випромінювання 9... 16 Дж/см та наступним відпалом кремнієвих пластин в суміші аргону та кисню в діапазоні температур 1000...1100 °C. У процесі подальших високотемпературних операцій (термічне окислення, розгонка фосфору, дифузія бору) відбувається ефективне гетерування домішок металів утвореним гетеруючим шаром, подавлюються зародки дефектів упакування, які утворились при вирощувані злитків та в процесі епітаксії, що в великій мірі запобігає утворенню нових та ліквідації раніше утворених ОДУ в кремнії. Ефективне гетерування гетеруючим шаром домішок металів та структурних дефектів забезпечує значне зменшення розкиду значень ємності варикапних структур по площі пластини та зменшення рівня їх зворотних струмів. В порівнянні з відомим способом виготовлення варикапу зі зворотним градієнтом концентрації домішки в базі позитивний ефект досягається за рахунок ефективної дії утвореного на зворотній стороні кремнієвої пластини гетеруючого шару по відношенню до небажаних домішок металів та структурних дефектів, що запобігає попаданню домішок в активні області варикапів та утворенню нових структурних дефектів, а також забезпечує ліквідацію раніше утворених дефектів. В той же час у відомому способі гетеруючий шар на зворотній стороні кремнієвої пластини відсутній і тому не відбувається гетерування небажаних домішок і структурних дефектів з об'єму і приповерхневих областей варикапних структур. Таким чином, у запропонованому способі виготовлення варикапу зі зворотним градієнтом концентрації домішки в базі з'являється нова якість зменшення розкиду значень ємності варикапних структур по площі пластини та зменшення рівня їх зворотних струмів, яка не співпадає з властивостями, які проявляються відмітними ознаками у відомих рішеннях і яка не дорівнює сумі цих властивостей. Дослідницькі результати показали, що обробка зворотної сторони пластини лазером з 2 щільністю випромінювання 9 Дж/см ефективність гетерування гетеруючим шаром домішок і структурних дефектів 2 підвищується. Однак, підвищення щільності енергії випромінювання лазера > 16 Дж/см не призводить до збільшення ефективності гетерування, що можна пояснити ковзанням дислокацій через всю товщу пластини до активних областей варикапів на робочій стороні. Було встановлено, що відпал пластин після обробки їх зворотної сторони лазером при Т 1100 °С збільшення ефективності гетерування не спостерігалось. З іншого боку при підвищенні температури відпалу Т > 1100 °C збільшується ймовірність утворення структурних дефектів в кремнії, тому такий відпал небажаний. Проведені експерименти показали, що найкращою атмосферою відпалу після обробки зворотної сторони пластин лазером є атмосфера аргону з невеликою добавкою кисню. Добавка кисню необхідна для запобігання ерозії поверхні кремнію в процесі відпалу кремнієвих пластин. Приклади конкретного здійснення. Запропонований спосіб був випробуваний у виробництві кремнієвих варикапів. На робочу сторону кремнієвої епітаксійної структури n , легованої фосфором завтовшки 8 + мкм та питомим опором 20 Омсм, сформованої на підкладці n , легованої сурмою, яка має товщину 350 мкм та питомий опір 0,01 Омсм, після стандартної хімічної обробки наносять плівку фоторезисту ФП383 1 та проводять формування області гетера 2 способом обробки 2 зворотної сторони пластин лазером при щільності випромінювання 9 Дж/см та наступному відпалі при температурі 1000 °C в середовищі аргону (140 л/г) та кисню (10 л/г) протягом 50 хвилин (Фіг. 1). Плівка фоторезисту захищає робочу сторону пластин від забруднення домішками в процесі формування області гетера на зворотній стороні пластини. Для обробки кремнієвих пластин використовувався АІГ: Nd-лазер типу ЛТН-102. Далі проводять видалення плівки фоторезисту в сірчано-перекисному розчині, хімічну обробку пластин та їх окислення при 2 UA 113351 U 5 10 15 20 25 30 35 40 45 температурі 1050 °C в парах води протягом 100 хвилин та відпал пластин в середовищі аргону протягом 30 хвилин при температурі окислення. Товщина вирощеного шару двооксиду кремнію 3 склала приблизно 0,7 мкм (Фіг. 2). Після цього проводили наступні технологічні операції: - І фотолітографія для відкриття в оксидній плівці вікон діаметром 1040 мкм; - хімічне окислення пластин в концентрованій азотній кислоті при 95... 105 °C протягом 60 хвилин; при цьому товщина оксидної плівки була в межах 60...70А (з урахуванням похибки установки вимірювання товщини діелектричних плівок - еліпсометра ЛЄМ-2); 2 - іонне легування фосфором при дозі легування 35 мкКл/см і прискорюючій напрузі 50 кВ; - термообробка пластин при температурі 450 °C протягом 50 хвилин в атмосфері сухого кисню (20 хвилин) і аргону (30 хвилин); - хімічна очистка пластин; - розгонка фосфору при температурі 1100 °C протягом 55 хвилин (10 хвилин в сухому кисні і 45 хвилин в аргоні) з утворенням на поверхні кремнієвих пластин плівки фосфоросилікатного скла 4 (Фіг. 3); - II фотолітографія для відкриття вікон в плівці фосфоросилікатного скла 4 та двоокису кремнію 3 діаметром 1050 мкм; - хімічна очистка пластин; - загонка бору при Т=1070 °C протягом 30 хвилин в атмосфері аргону та кисню; - III фотолітографія для відкриття вікон в плівці боросилікатного скла 5 діаметром 1010 мкм; - осадження плівки алюмінію в вакуумі (товщина плівки алюмінію близько 1 мкм); - IV фотолітографія по плівці алюмінію 6 діаметром 1030 мкм та відпал кремнієвих пластин для одержання омічного контакту кремнію з алюмінієм (Фіг. 4); - шліфовка пластини з боку підкладки (зворотна сторона пластини), зменшивши її товщину до 175...190 мкм, і формування на ній омічного контакту послідовним нанесенням шарів титану 7, товщиною 0,015 мкм та нікелю 8 товщиною 0,035 мкм методом вакуумного термічного випаровування і золота 9 товщиною 1,5 мкм методом гальванічного осадження (Фіг. 5). Проводять контроль електричних параметрів виготовлених варикапних структур. Приклад 2. Виготовлення варикапних структур проводять за технологією, описаною в прикладі 1, із тією різницею, що формування області гетера 2 способом обробки зворотної 2 сторони пластин лазером проводять при щільності випромінювання 12 Дж/см та подальшому відпалі пластин при температурі 1050 °C в середовищі аргону (140 л/г) та кисню (10 л/г) протягом 40 хвилин. Приклад 3. Виготовлення варикапних структур проводять відповідно до технології, описаної в прикладі 1. На відміну від прикладів 1 і 2 формування області гетера 2 способом обробки 2 зворотної сторони пластин лазером проводять при щільності випромінювання 16 Дж/см та подальшому відпалі пластин при температурі 1100 °C в середовищі аргону (140 л/г) та кисню (10 л/г) протягом 30 хвилин. Для випробування запропонованого способу виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі були сформовані дослідницькі партії, кожна з яких ділилася на дві частини: одна частина партії була виготовлена відомим способом, інша запропонованим способом згідно з технологічними режимами прикладів 1, 2 і 3. Ефективність використання запропонованого способу оцінювалася: 1) по відсотку виходу придатних варикапних структур при їх розбраковці по зворотному струму (Ізв). Критерій придатності: Ізв 0,2 мкА при зворотній напрузі 16 В. Залежність виходу придатних варикапних структур по зворотному струму від способу їх виготовлення приведені в таблицях 1, 2 і 3. Причому результати, приведені в таблицях 1, 2 і 3 належать структурам діодів, виготовленим по технології відповідно прикладів 1, 2 і 3. Таблиця 1 Вихід придатних варикапних Номер дослідницької структур по зворотному струму, партії % 1 97 Запропонований спосіб виготовлення у 2 98 відповідності до технології прикладу 1 3 98 1* 94 Відомий спосіб виготовлення 2* 95 3* 93 Спосіб виготовлення структур варикапу 3 UA 113351 U Таблиця 2 Спосіб виготовлення структур варикапу Запропонований спосіб виготовлення у відповідності до технології прикладу 2 Відомий спосіб виготовлення Вихід придатних варикапних Номер дослідницької структур по зворотному струму, партії % 4 97 5 94 6 97 4* 93 5* 90 6* 92 Таблиця 3 Спосіб виготовлення структур варикапу Запропонований спосіб виготовлення у відповідності до технології прикладу 3 Відомий спосіб виготовлення 5 10 Вихід придатних варикапних Номер дослідницької структур по зворотному струму, партії % 7 93 8 95 9 94 7* 87 8* 91 9* 90 Як видно з таблиць 1, 2 і 3 використання запропонованого способу виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі дозволяє підвищити вихід придатних варикапних структур по зворотному струму на 3,7...5,3 %. При цьому варикапні структури, виготовлені запропонованим способом, мали рівень зворотних струмів в 2...5 разів нижчий у порівнянні з варикапними структурами, виготовленими відомим способом. 2) по відсотку виходу придатних варикапних структур при їх розбраковці по значенню номінальної ємності (критерій придатності: номінальна ємність варикапних структур при зворотній напрузі 1 В повинна знаходитися в межах 510...608 пФ). Очевидно, відсоток виходу придатних варикапних структур зворотно пропорційний розкиду значень номінальної ємності варикапних структур по площі пластини. Залежність виходу придатних варикапних структур по значенню їх номінальної ємності від способу їх виготовлення приведені в таблиці 4. 15 Таблиця 4 Спосіб виготовлення структур варикапу Запропонований спосіб виготовлення з використанням режимів формування гетеруючого шару по прикладу 1 Відомий спосіб Запропонований спосіб виготовлення з використанням режимів формування гетеруючого шару по прикладу 2 Відомий спосіб Запропонований спосіб виготовлення з використанням режимів формування гетеруючого шару по прикладу 3 Відомий спосіб Номер дослідницької партії Вихід придатних варикапних структур по значеннях номінальної ємності, % (середнє значення для дослідницьких партій, виготовлених по технології прикладів 1, 2 і 3) 1, 2, 3 48,9 1*, 2*, 3* 42,3 4, 5, 6 52,7 4*, 5*, 6* 44,6 7,8,9 46,8 7*, 8*, 9* 39,3 4 UA 113351 U 5 Як видно з таблиці 4, використання запропонованого способу у виробництві варикапів зі зворотним градієнтом концентрації домішки в базі дає можливість підвищити вихід придатних варикапних структур на 6,6…8,1 %, що побічно підтверджує зменшення розкиду значень номінальної ємності варикапних структур по площі пластини. Отже, використання запропонованого способу виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі дозволяє суттєво підвищити вихід придатних варикапних структур по зворотному струму та значенням номінальної ємності, що обумовлює промислову застосовність способу. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі, що включає термічне окислення кремнієвої пластини n-типу провідності, відкриття контактних вікон в шарі окислу за допомогою фотолітографії, хімічне окислення пластин, іонне легування фосфором, термообробку пластин, розгонку фосфору для формування зворотного градієнта концентрації, фотолітографію по шару фосфоросилікатного скла, дифузію бору для одержання р-n переходу, який відрізняється тим, що перед термічним окисленням на зворотній стороні пластини додатково створюють гетеруючий шар способом обробки зворотної сторони пластини 2 лазером з щільністю енергії випромінювання 9…16 Дж/см та подальшого відпалу кремнієвих пластин в суміші аргону та кисню в діапазоні температур 1000…1100 °C. 5 UA 113351 U 6 UA 113351 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01L 21/00

Мітки: домішки, градієнтом, структур, базі, виготовлення, концентрації, варикапу, зворотним, спосіб

Код посилання

<a href="https://ua.patents.su/9-113351-sposib-vigotovlennya-struktur-varikapu-zi-zvorotnim-gradiehntom-koncentraci-domishki-v-bazi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення структур варикапу зі зворотним градієнтом концентрації домішки в базі</a>

Попередній патент: Патрон трикулачковий самоцентруючий

Наступний патент: Реверсивний герметичний електронасос

Випадковий патент: Активатор пральної машини