Спосіб одержання спиртових бражок із крохмалевмісної сировини

Номер патенту: 35246

Опубліковано: 16.06.2003

Автори: Марінченко Віктор Опанасович, Жихарєв Юрій Валентинович, Васильківський Микола Казимірович, Гулий Іван Степанович, Жолнер Іван Дмитрович, Домарецький Віталій Афанасійович, Мудрак Тетяна Омелянівна, Кисла Любов Васильовна, Олійнічук Сергій Тимофійович, Королюк Костянтин Євгенович, Сизько Валерій Борисович, Циганков Петро Семенович, Артюхов Володимир Якович, Павленко Михайло Олексійович, Шиян Петро Леонідович, Сосницький Віталій Володимирович

Формула / Реферат

1. Спосіб одержання спиртових бражок з крохмалевмісної сировини, який передбачає приготування замісу разом із розріджуючими ферментами, нагрів замісу в контактній голівці, ферментативну обробку клейстеризованого крохмалю розріджуючими ферментами, приготування виробничих дріжджів та бродіння, який відрізняється тим, що розріджуючі та оцукрюючі ферменти подають в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, при цьому подрібнену крохмалевмісну сировину змішують з водою при температурі початку клейстеризації крохмалю сировини 65-80![]() з одночасною її обробкою розріджуючими ферментами, розварювання сировини та розрідження крохмалю проводять одночасно при температурі

з одночасною її обробкою розріджуючими ферментами, розварювання сировини та розрідження крохмалю проводять одночасно при температурі ![]() , а нагрів замісу до цієї температури здійснюють в контактній голівці, а остаточне розрідження крохмалю здійснюють в оцукрювачі разом з оцукренням при температурі 58-60

, а нагрів замісу до цієї температури здійснюють в контактній голівці, а остаточне розрідження крохмалю здійснюють в оцукрювачі разом з оцукренням при температурі 58-60![]() .

.

2. Спосіб по п.1, який відрізняється тим, що при приготуванні виробничих дріжджів в дріжджові апарати задають додатково оцукрюючий фермент в кількості 5-10% від його кількості в оцукрювачі, а в бродильний апарат на початку бродіння вносять комплексний розріджуючо-оцукрюючий фермент і підтримують температуру бродіння ![]() .

.

Текст

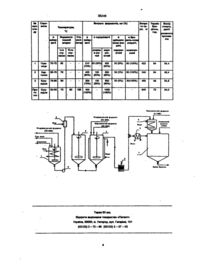

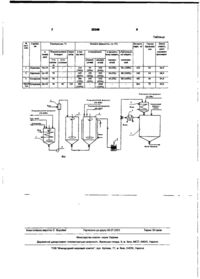

УКРАЇНА UA (ID 35246 (із) А (51) 6 C12F1/08 МІНІСТЕРСТВО ОСВІТИ \ НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ДЕКЛАРАЦІЙНОГО ПАТЕНТУ НА ВИНАХІД видасться під відповідальність власника патенту (54) СПОСІБ ОДЕРЖАННЯ СПИРТОВИХ БРАЖОК ІЗ КРОХМАЛЕВМІСНОЇ СИРОВИНИ (21)99095022 (22)09.09.1999 (24) 15.03.2001 (46) 15.03.2001. Бюл. № 2. 2001 р. (72) Г упий Іван Степанович. Жолнер Іван Дмитріевич. Шиян Петро Леонідович, Артюхов Володимир Яківлевич, Циганков Петро Семенович. Домарецький Віталій Афаиасійович, Васильківський Микола Казимірович, Павленко Михайло Олексійович, Королю* Костянтин Євгенович, Кисла Любов Васильовна, Мудрак Тетяна Омелянівна, Сизько Валерій Борисович (73) НАУКОВО-ВИРОБНИЧЕ ПІДПРИЄМСТВО "ІНТОРНТЕХНІК" (57) 1 Спосіб одержання спиртових бражок з крохмалевмісної сировини, що включає приготування замісу разом із розріджуючими ферментами, нагрів замісу в контактній головці, ферментативну обробку клейстеризованого крохмалю розріджуючими ферментами, приготування виробничих дріжджів та бродіння, який відрізняється тим, що розріджуючі та оцукрюючі ферменти подаються в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, при цьому подрібнена крохмалевмісна сировина змішується з водою при температурі початку клейстеризації крохмалю сировини 65-80 "С з одночасною її обробкою розріджуючими ферментами; розварювання сировини та розрідження крохмалю проводиться одночасно при температурі 78-90Х, а нагрів замісу до цієї температури здійснюється в контактній гоповці, крім того остаточне розрідження крохмалю здійснюється в оцукрювачі разом з оцукренням при температурі 56~60*С 2. Спосіб по л. 1, якій відрізняється тим, що при приготуванні виробничих дріжджів в дріжджові апарати задається додатково оцукрюючий фермент в кількості 5-10% від його кількості в оцукрювачі, а в бродильний апарат на початку бродіння вносять комплексний розріджуюче-оцукрюючий фермент і підтримують температуру бродіння 34ЗбТ. Винахід належить до спиртової промисловості і може бути використаний при виробництві спиртових бражок із крохмалевмісної сировини (зерна та картоплі). Відомий спосіб одержання спиртових бражок із крохмалевмісної сировини ("Технология спирта и спиртопродуктов".Под ред В.В Ильинича. -М.. ВО "Агропромиздат" 1987г., стр.83-142). Цей спосіб включає такі стад»»: 1.Змішування подрібненої крохмалевмісної сировини з водою; 2 Розварювання сировини; З.Оцукрення крохмалю до зброджуваних цукрів; 4.Приготування виробничих дріжджів; 5. Бродіння. Недоліками вказаного способу с висока температура розварювання (140 -150 * С на протязі 40 - 60 хвилин), що пов'язано з підвищеною енергоємністю виробництва, втратами зброджувальних речовин за рахунок їх температурного руйнування, утворенням метилового спирту та додатковими витратами енергоносіїв на стадії його вилучення із бражки. Відомий спосіб одержання спиртових бражок ("Технология спирта и спиртопродуктов". Под ред. В.В.Ильинича. -М..ВО "Агропромиздат, 1987г., стр. 103-105), який включає ті ж самі стадії, що і попередній спосіб, але передбачає прискорене розварювання крохмалевмісної сировини в діафрагмірованому трубчастому розварнику при температурі 165 -170 * С на протязі 2-3-х хвилин. Недоліками цього способу є необхідність в гріючій парі підвищеного тиску, велика енергоємність, великі витрати охолоджуючої води для охолодження розвареної маси до температури бродіння та електроенергії для її перекачування Як прототип, вибрано за найбільшою кількістю співпадаючих суттєвих ознак та досягнутим результатам спосіб одержання спиртових бражок ("Технология спирта". Под ред. В.Л Яровенко.-2-е изд. -М.: Колос, 1996г., стр. 104105; 229-230; 253-254). За цим способом подрібнена хрохмалевмісна сировина поступає в змішувач, куди одночасно подається гаряча вода та розріджуючий фермент. w "'Т CM ДО CO р С •££ ••* ••' 5Г £> 35246 В змішувачі підтримується температура 5055°С. Із змішувача заміс подається в контактну головку, де він швидко нагрівається до 65-70 *С, після чого прямує в апарат гідроферментативної обробки 1-го ступеню, де витримується на протязі 2.0...2,5 годин при постійному інтенсивному перемішуванні механічною мішалкою та рециркуляційним насосом. Для підтримання постійної температури в рубашку апарату гідроферментативної обробки подають додаткову кількість гріючої пари. Заміс із апарату гідроферментативної обробки 1-го ступеню безперервно поступає в апарат гідроферментативної обробки ІІ-го ступеню, де підігрівається до температури 8 0 - 9 0 Х і розварюється при інтенсивному перемішуванні на протязі 0,5-1,0 години, далі заміс подається в другу контактну головку, де в залежності від якості сировини підігрівається до 105... 130 е С і через стерилізатор та регулюючий клапан видувається в паросепаратор, звідки прямує до вакуум-оцукрювача. У вакуум-оцукрювачі підтримується розрідження, яке забезпечує зменшення температури замісу до 58... 60 °С. У вакуум-оцукрювач додаються оцукрюючі ферменти, за рахунок чого розріджений крохмаль розщеплюється до зброджувальних спиртовими дріжджами цукрів. Оцукрена маса (сусло), яка виходить із вакуум-оцукрювача розподіляється на два потоки. Перший потік в кількості 8-10% від оцукреної маси з температурою 56-58* С прямує в дріжджовий апарат для приготування виробничих дріжджів, а другий - охолоджується в теплообмінному апараті і поступає на бродіння в бродильний апарат. В дріжджовий апарат додають азотне живлення. Після чого температуру сусла підіймають до 7 5 в С і пастеризують для запобігання розвитку молочно- та оцтовокислих бактерій, при цьому витрачається додаткова кількість гріючої пари. Пастеризоване сусло охолоджують, додають маточні спиртові дріжджі і зброджують на протязі 18-24 годин, отримані виробничі дріжджі змішують у бродильному апараті з суслом і залишають на бродіння при температурі 28-30 ' С. Середній термін бродіння 72 години, після чого отримують зрілу спиртову бражку. Недоліком цього способу є значні витрати теплової енергії та охолоджуючої води, витрати зброджуючих речовин за рахунок їх температурного руйнування та тривалий термін бродіння. Спільними із винаходом, що заявляється, с такі суттєві ознаки прототипу: приготування замісу разом із розріджуючим ферментом, нагрів замісу в контактній головці, ферментативна обробка клейстеризованого крохмалю розріджуючим ферментом, оцукрення розрідженого крохмалю оцукрюючим ферментом, приготування виробничих дріжджів та бродіння. В основу винаходу поставлена задача удосконалення способу одержання спиртових бражок із крохмалевмісної сировини шляхом зміни параметрів технологічних операцій та зв'язків між ними, забезпечення зниження енерговитрат та охолоджуючої води; підвищення виходу спирту з одиниці сировини за рахунок зменшення втрат зброджува них речовин під час розварювання, скорочення терміну бродіння. Поставлена задача вирішується тим, що у способі одержання спиртових бражок із крохмалевмісної сировини, який включає приготування замісу разом із розріджуючим ферментом, нагрів замісу в контактній головці, ферментативну обробку клейстеризованого крохмалю розріджуючим ферментом, оцукрення розрідженого крохмалю оцукрюючим ферментом, приготування виробничих дріжджів та бродіння, згідно з винаходом розріджуючий та оцукрюючий ферменти подаються в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, при цьому подрібнена крохмалевмісна сировина змішується з водою при температурі початку клейстеризацГі крохмалю сировини - 65-80 °С з одночасною її обробкою розріджуючим ферментом, розварювання сировини та розрідження крохмалю, якій з неї вилучається) проводиться одночасно при температурі - 78-90 °С, нагрів замісу до цієї температури здійснюється в контактній головці, остаточне розрідження крохмалю здійснюється в оцукрювачі разом з оцукренням при температурі - 5860 °С. При приготуванні виробничих дріжджів в дріжджові апарати задають додатково оцукрюючий ферментний препарат в кількості 5-10% від його кількості в оцукрювачі, а в бродильний апарат на початку бродіння вносять комплексний розріджуюче-оцукрюючий фермент при температурі 34-36 °С. Технічний результат, який можна досягти при здійсненні винаходу є зменшення витрат гріючої пари, збільшення виходу спирту з одиниці сировини та скорочення терміну бродіння. Спосіб, що заявляється, дасть можливість знизити собівартість вітчизняного спирту і підвищити його конкурентоспроможність на світовому ринку. Між сукупністю суттєвих ознак винаходу і технічним результатом, якого можна досягти, існує причинно-наслідковий зв'язок. У способі передбачена фракційна подача розріджуючих та оцукрюючих ферментів в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, це дозволяє, більш повно вилучати з крохмалевмісної сировини цукри, які зброджуються дріжджами, а також прискорити процес отримання спиртової бражки. Вперше пропонується розрідження крохмалю під час його клейстеризацп безпосередньо в змішувачі при температурі 658 0 Х , це прискорює процес подальшої теплової обробки сировини та розрідження крохмалю (розварювання) проводиться в апараті ферментативної обробки на протязі 1,0-2 0 год при температурі 78-90°С, це дозволяє значно скоротити витрати гріючої пари, уникнути температурне руйнування цукрів, підвищити за рахунок цього вихід спирту із одиниці сировини, зменшити утворення метилового спирту, та витрату додаткової кількості пару на його вилучення із бражки. Нагрів замісу до температури, яка підтримується в апараті ферментативної обробки, здійснюється прямим контактом з гріючою парою в контактній головці, що зменшує загальні енерговитрати. Введення частини розріджуючих ферментів в оцукрювач разом з оцукрюючими ферментами дозволяє проводити 35246 більш глибоке розщеплення крохмалю до цукрів, які зброджуються спиртовими дріжджами, та прискорює процес оцукрення Подача в дріжджові апарати оцукрюючого ферменту в кількості 5-10% від його кількості в оцукрювачі, а також введення комплексного розріджуюче-оцукрюючого ферменту в бродильний апарат з підвищенням температури бродіння до 34-36 °С прискорює швидкість бродіння і скорочує термін бродіння до 64-66 годин. На фігурі креслення наведено принципову технологічну схему, яка пояснює заявлений спосіб Для здійснення способу, що заявляєтья використовували типове обладнання, яке виробляється заводами продовольчого машинобудування. Далі винахід ілюструється такими прикладами конкретної реалізації способу. Приклад 1. (У розрахунку на переробку однієї тони умовного крохмалю пшениці). Заміс готують в змішувачі 1, де змішують 2,0 т подрібненої пшениці, 5,0 т гарячої води, та 210 мл розріджуючого ферменту (70% від його загальної кількості) при температурі клейстеризацГї крохмалю пшениці • 70-75Х. Ця температура підтримується подачею гріючої пари в парову рубашку або змійовик. В змішувачі 1 починають руйнуватися клітинні стінки пшениці, крохмаль переходить у розчин > клейстеризується. В цей час на нього починає діяти розріджуючий фермент і крохмаль поступово переходить в розчин. Із змішувача насосом 8 заміс подається в контактну головку, де швидко нагрівається до 87вС і потім поступає в апарат ферментативної обробки 3, де розварюється при оптимальній для пшениці температурі - 85°С на протязі 2,5-3 годин при постійному перемішуванні. В апараті 3 під дією температури, механічного перемішування та розріджуючого ферменту в основному закінчується клейстеризація та розрідження крохмалю. З апарату 3 заміс перетікає в- оцукрювач 4, де при температурі 58-60°С змішується з 90 мл розріджуючого ферменту (30% від його загальної кількості) та оцукрюючим ферментом в кількості 950 мл В оцукрювачі 4 завершується розрідження залишків клейстеризованого крохмалю та проходить його оцукрення до зброджуваних спиртовими дріжджами цукрів. Частина оцукреного замісу (сусло) при температурі оцукрення 58-60'С подається насосом 9 в дріжджовий апарат 6 в який для більш повного оцукрення крохмалю додається 50 мл оцукрюючого ферменту Друга частина сусла охолоджується в теплообмінному апараті 5 до температури 34-36°С і поступає в бродильний апарат 7, в який разом із виробничими дріжджами із дріжджового апарата 6 додається комплексний розріджуюче-оцукрюючий фермент в кількості 80 мл Це дає можливість розріджувати і оцукрювати крохмаль, який додатково виділяється з сировини під час бродіння. Температура приготування замісу, розварювання, витрата ферментів, термін бродіння, витрата гріючої пари та вихід спирту з одиниці умовного крохмалю наведені в прикладі 1 таблиці. Приклад 2. Для одержання спиртово? бражки взяли 6,0 т картоплі ( із розрахунку на 1 т умовного крохмалю), 1 м 3 гарячої води та 400 мл. розріджуючого ферменту (80% від його загальної кількості).Спосіб здійснюють так, як описано у прикладі 1, за винятком того, що заміс в змішувачі 1 готують при температурі клейстеризації картопляного крохмалю - 65-75 "С; в контактній головці 2 заміс підігрівають до 80°С; розварювання в апараті ферментативної обробки 3 здійснюється при 78 °С. В оцукрювачі 4 заміс змішують із 100 мл розріджуючого ферменту (20% від загальної кількості). У прикладі 2 таблиці наведено температури приготування замісу, розварювання, витрати ферментів та гріючої пари, термін бродіння, вихід спирту з одиниці умовного крохмалю. Приклад 3. Для одержання спиртової бражки взяли 1,5 т подрібненої кукурудзи ( і з розрахунку на 1 т умовного крохмалю), 5,5 м гарячої води та 320 мл розріджуючого ферменту (75% від його загальноТ кількості). Спосіб здійснюють та, як описано у прикладі 1, за винятком того, що заміс в змішувачі 1 готують при температурі клейстеризації' кукурудзяного крохмалю - 75-80 °С; в контактній головці 2 заміс підігрівають до 90°С; розварювання в апараті ферментативної обробки * 3 здійснюється при 90°С. В оцукрювачі 4 заміс змішують із 80 мл розріджуючого ферменту (25% від загальної кількості). У прикладі 3 таблиці наведено температури приготування замісу, розварювання, витрати ферментів та гріючої пари, термін бродіння, вихід спирту з одиниці умовного крохмалю. Для порівняння у таблиці також наведено дані за прототипом. Наведені у таблиці дані підтверджують досягнення технічного результату. Спосіб може бути реалізований на типовому обладнанні і не потребує значних додаткових капіталовкладень. В наданій таблиці дані по прикладам 1-3 та по прототипу підтверджують досягнення технічного результату. 35246 Ni прикла Сировина Втрати ферментів, мл (%) Температура, • с ДУ в змішу* вачі в оцукрювані Стев рилі- змішу» затор вачі тивиий апарат П-го 1-го стуступеню пеню Витрата пари, кг Термін бродіння, год. в вбро* дріжджо- диль-ному вому апа- апараті. раті, Вихід спирту, далл^ умовного крохмалю розрід- оцукжуюрючий ючий оцукрюючий комплексний 210 90(30%) 950 (70%) (95%) 50(5%) 80 (100%) 423 64 64.4 1 Пшениця 70-75 85 * 2 Картопля 65-70 78 • * 400 (80%) 100 (20%) 950 (95%) 50(5%) 80(100%) 340 64 68,4 Э КукуРУАМ 75-80 90 * • 300 (75%) 100 (25%) 950 (95%) 50 (5%) 80(100%) 485 66 64,8 Прототип КукуРУДза 50-55 70 90 120 400 (100%) 845 72 64,0 1000 (100%) ОнукрммчМ фірм* Тираж 50 ew. Відкрите акцюнерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03 УКРАЇНА (19) UA (ID35246 аз, С2 (51)7C12F3/OO МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ОДЕРЖАННЯ СПИРТОВИХ БРАЖОК ІЗ КРОХМАЛЕВМІСНОІ СИРОВИНИ (21)99095022 (22)09 09 1999 (24) 16 06 2003 (46) 16 06 2003, Бюл № 6, 2003 р (72) Гулий Іван Степанович, Жихарєв Юрій Валентинович, Жолнер Іван Дмитрович, Сосницький Віталій Володимирович, Шиян Петро Леонідович, Артюхов Володимир Якович, Циганков Петро Семенович, Домарецький Віталій Афанасійович, Васильківський Микола Казимірович, Павленко Михайло Олексійович, Королюк Костянтин Євгенович, Кисла Любов Васильовна, Мудрак Тетяна Омелянівна, Сизько Валерій Борисович, Маринченко Віктор Опанасович, Олійнічук Сергій Тимофійович (73) Науково-виробниче підприємство "Інторнтехнік" (56) Технология спирта и спиртопродуктов под ред Ильинича В В ,-М , ВО "Агропромиздат", 1987 Технология спирта, под ред Яровенко В Л , М , Колос, 1996 (57) 1 Спосіб одержання спиртових бражок з крохмалевмісної сировини, який передбачає приготування замісу разом із розріджуючими ферментами, нагрів замісу в контактній ГОЛІВЦІ, фермента тивну обробку клейстеризованого крохмалю розріджуючими ферментами, приготування виробничих дріжджів та бродіння, який відрізняється тим, що розріджуючі та оцукрюючі ферменти подають в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, при цьому подрібнену крохмалевмісну сировину змішують з водою при температурі початку клейстеризаци крохмалю сировини 65-80 °С з одночасною її обробкою розріджуючими ферментами, розварювання сировини та розрідження крохмалю проводять одночасно при температурі 78 - 90°С , а нагрів замісу до цієї температури здійснюють в контактній ГОЛІВЦІ, а остаточне розрідження крохмалю здійснюють в оцукрювачі разом з оцукренням при температурі 58-60 °С 2 Спосіб по п 1, який відрізняється тим, що при приготуванні виробничих дріжджів в дріжджові апарати задають додатково оцукрюючий фермент в КІЛЬКОСТІ 5-10% від його КІЛЬКОСТІ В оцукрювачі, а в бродильний апарат на початку бродіння вносять комплексний розріджуючо-оцукрюючий фермент і підтримують температуру бродіння 34 - 36°С о СО Винахід належить до спиртової промисловості і може бути використаний при виробництві спиртових бражок із крохмалевмісної сировини (зерна та картоплі) Відомий спосіб одержання спиртових бражок із крохмалевмісної сировини ("Технология спирта и спиртопродуктов" Под ред В В Ильинича - М ВО "Агропромиздат" 1987г , стр 83-142) Цей спосіб включає такі стадії 1 Змішування подрібненої крохмалевмісної сировини з водою, 2 Розварювання сировини, 3 Оцукрення крохмалю до зброджуваних цукрів, 4 Приготування виробничих дріжджів, 5 Бродіння Недоліками вказаного способу є висока температура розварювання (140 - 150°С на протязі 40 - 60 хвилин), що пов'язано з підвищеною енерго ємністю виробництва, втратами зброджувальних речовин за рахунок їх температурного руйнування, утворенням метилового спирту та додатковими витратами енергоносіїв на стадії його вилучення із бражки Відомий спосіб одержання спиртових бражок ("Технология спирта и спиртопродуктов" Под ред В В Ильинича - М ВО "Агропромиздат, 1987г, стр 103-105), який включає ті ж самі стадії, що і попередній спосіб, але передбачає прискорене розварювання крохмалевмісної сировини в діафрагмірованому трубчастому розварнику при температурі 165 -170°С на протязі 2 - 3-х хвилин Недоліками цього способу є необхідність в гріючій парі підвищеного тиску, велика енергоємність, великі витрати охолоджуючої води для охолодження розвареної маси до температури бродіння та електроенергії для її перекачування Як прототип, вибрано за найбільшою КІЛЬКІСТЮ CM ю 35246 дріжджів та бродіння В основу винаходу поставлена задача удосконалення способу одержання спиртових бражок із крохмалевмісної сировини шляхом зміни параметрів технологічних операцій та зв'язків між ними забезпезпечення зниження енерговитрат та охолоджуючої води, підвищення виходу спирту з одиниці сировини за рахунок зменшення втрат зброджуваних речовин під час розварювання, скорочення терміну бродіння Поставлена задача вирішується тим, що у способі одержання спиртових бражок із крохмалевмісної сировини, який включає приготування замісу разом із розріджуючим ферментом, нагрів замісу в контактній головці, ферментативну обробку клейстеризованого крохмалю розріджуючим ферментом, оцукрення розрідженого крохмалю оцукрюючим ферментом, приготування виробничих дріжджів та бродіння, згідно з винаходом розріджуючий та оцукрюючий ферменти подаються в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, при цьому подрібнена крохмалевмісна сировина змішується з водою при температурі початку клейстеризаци крохмалю сировини - 65 - 80°С з одночасною її обробкою розріджуючим ферментом, розварювання сировини та розрідження крохмалю, якій з неї вилучається проводиться одночасно при температурі - 78 - 90°С, нагрів замісу до цієї температури здійснюється в контактній головці, остаточне розрідження крохмалю здійснюється в оцукрювачі разом з оцукренням при температурі - 58 - 60°С При приготуванні виробничих дріжджів в дріжджові апарати задають додатково оцукрюючий ферментний препарат в КІЛЬКОСТІ 5 - 1 0 % від його КІЛЬКОСТІ в оцукрювачі, а в бродильний апарат на початку бродіння вносять комплексний розріджуюче-оцукрюючий фермент при температурі 34 36°С Технічний результат, який можна досягти при здійсненні винаходу є зменшення витрат гріючої пари, збільшення виходу спирту з одиниці сировини та скорочення терміну бродіння Спосіб, що заявляється дасть можливість знизити собівартість вітчизняного спирту і підвищити його конкурентн осп ром ожн їсть на світовому ринку Між сукупністю суттєвих ознак винаходу і технічним результатом, якого можна досягти існує причинно-наслідковий зв'язок У способі передбачена фракційна подача розріджуючих та оцукрюючих ферментів в зони їх найбільш ефективної дії на стадіях приготування замісу, оцукрення та бродіння, це дозволяє, більш повно вилучати з крохмалевмісної сировини цукри, які зброджуються дріжджами, а також прискорити процес отримання спиртової бражки Вперше пропонується розрідження крохмалю під час його клейстеризаци безпосередньо в змішувачі при температурі 65 80°С, це прискорює процес подальшої теплової обробки сировини та розрідження крохмалю (розварювання) проводиться в апараті ферментативної обробки на протязі 1 , 0 - 2 0 год при температурі 78 - 90°С, це дозволяє значно скоротити витрати гріючої пари, уникнути температурне руйнування цукрів, підвищити за рахунок цього вихід співпадаючих суттєвих ознак та досягнутим результатам спосіб одержання спиртових бражок ("Технология спирта" Под ред В Л Яровенко - 2е изд - М Колос, 1996г, стр 104-105, 229-230, 253-254) За цим способом подрібнена крохмалевмісна сировина поступає в змішувач, куди одночасно подається гаряча вода та розріджуючий фермент В змішувачі підтримується температура 50 55°С Із змішувача заміс подається в контактну головку, де він швидко нагрівається до 65 - 70°С, після чого прямує в апарат пдроферментативної обробки 1-го ступеню, де витримується на протязі 2,0 2,5 годин при постійному інтенсивному перемішуванні механічною мішалкою та рециркуляційним насосом Для підтримання постійної температури в рубашку апарату пдроферментативної обробки подають додаткову КІЛЬКІСТЬ гріючої пари Заміс із апарату пдроферментативної обробки 1-го ступеню безперервно поступає в апарат пдроферментативної обробки 11-го ступеню, де підігрівається до температури 80 - 90°С і розварюється при інтенсивному перемішуванні на протязі 0,5 - 1,0 години, далі заміс подається в другу контактну головку, де в залежності від якості сировини підігрівається до 105 130°С і через стерилізатор та регулюючий клапан видувається в паросепаратор, звідки прямує до вакуум-оцукрювача У вакуум-оцукрювачі підтримується розрідження, яке забезпечує зменшення температури замісу до 58 60°С У вакуумоцукрювач додаються оцукрюючі ферменти, за рахунок чого розріджений крохмаль розщеплюється до зброджувальних спиртовими дріжджами цукрів Оцукрена маса (сусло), яка виходить із вакуум-оцукрювача розподіляється на два потоки Перший потік в КІЛЬКОСТІ 8 - 1 0 % від оцукреної маси з температурою 56 - 58°С прямує в дріжджовий апарат для приготування виробничих дріжджів, а другий - охолоджується в теплообмінному апараті і поступає на бродіння в бродильний апарат В дріжджовий апарат додають азотне живлення Після ЧОГО температуру сусла підіймають до 75°С і пастеризують для запобігання розвитку молочно- та оцтовокислих бактерій, при цьому витрачається додаткова КІЛЬКІСТЬ гріючої пари Пастеризоване сусло охолоджують, додають маточні спиртові дріжджі і зброджують на протязі 1 8 - 2 4 годин, отримані виробничі дріжджі змішують у бродильному апараті з суслом і залишають на бродіння при температурі 28 - 30°С Середній термін бродіння 72 години, після чого отримують зрілу спиртову бражку Недоліком цього способу є значні витрати теплової енергії та охолоджуючої води, витрати зброджуючих речовин за рахунок їх температурного руйнування та тривалий термін бродіння Спільними ІЗ винаходом, що заявляється, є такі суттєві ознаки прототипу приготування замісу разом із розріджуючим ферментом, нагрів замісу в контактній головці, ферментативна обробка клейстеризованого крохмалю розріджуючим ферментом, оцукрення розрідженого крохмалю оцукрюючим ферментом, приготування виробничих 35246 50мл оцукрюючого ферменту Друга частина сусла охолоджується в теплообмінному апараті 5 до температури 34 - 36°С і поступає в бродильний апарат 7, в який разом із виробничими дріжджами із дріжджового апарата 6 додається комплексний розріджуюче-оцукрюючий фермент в КІЛЬКОСТІ 80мл Це дає можливість розріджувати і оцукрювати крохмаль, який додатково виділяється з сировини під час бродіння Температура приготування замісу, розварювання, витрата ферментів , термін бродіння, витрата гріючої пари та вихід спирту з одиниці умовного крохмалю наведені в прикладі 1 таблиці Приклад 2 Для одержання спиртової бражки взяли 6,0т картоплі (із розрахунку на 1т умовного крохмалю), 1 м 3 гарячої води та 400мл розріджуючого ферменту (80% від його змагальної КІЛЬКОСТІ) Спосіб здійснюють так, як описано у прикладі 1, за винятком того, що заміс в змішувачі 1 готують при температурі клейстеризаци картопляного крохмалю 65 - 75°С, в контактній головці 2 заміс підігрівають до 80°С, розварювання в апараті ферментативної обробки 3 здійснюється при 78°С В оцукрювані 4 заміс змішують із ЮОмл розріджуючого ферменту спирту із одиниці сировини, зменшити утворення метилового спирту, та витрату додаткової КІЛЬКОСТІ пару на його вилучення із бражки Нагрів замісу до температури, яка підтримується в апараті ферментативної обробки здійснюється прямим контактом з гріючою парою в контактній головці, що зменшує загальні енерговитрати Введення частини розріджуючих ферментів в оцукрювач разом з оцукрюючими ферментами дозволяє проводити більш глибоке розщеплення крохмалю до цукрів, які зброджуються спиртовими дріжджами, та прискорює процес оцукрення Подача в дріжджові апарати оцукрюючого ферменту в КІЛЬКОСТІ 5 - 1 0 % від його КІЛЬКОСТІ в оцукрювачі, а також введення комплексного розріджуюче-оцукрюючого ферменту в бродильний апарат з підвищенням температури бродіння до 34 - 36 °С прискорює швидкість бродіння і скорочує термін бродіння до 64 - 66 годин На фігурі креслення (Фіг) наведено принципову технологічну схему, яка пояснює заявлений спосіб Для здійснення способу, що заявляється використовували типове обладнання, яке виробляється заводами продовольчого машинобудування Далі винахід ілюструється такими прикладами конкретної реалізації способу Приклад 1 (У розрахунку на переробку однієї тони умовного крохмалю пшениці) Заміс готують в змішувачі 1 де змішують 2,0т подрібнено» пшениці, 5,0т гарячої води, та 210мл розріджуючого ферменту (70% від його загальної КІЛЬКОСТІ) при температурі клейстеризаци крохмалю пшениці - 70 - 75°С Ця температура підтримується подачею гріючої пари в парову рубашку або змійовик В змішувачі 1 починають руйнуватися КЛІТИННІ стінки пшениці, крохмаль переходить у розчин і клейстеризується В цей час на нього починає діяти розріджуючий фермент і крохмаль поступово переходить в розчин Із змішувача насосом 8 заміс подається в контактну головку де швидко нагрівається до 87°С і потім поступає в апарат ферментативної обробки 3 де розварюється при оптимальній для пшениці температурі - 85°С на протязі 2,5 - 3 годин при постійному перемішуванні В апараті 3 під дією температури, механічного перемішування та розріджуючого ферменту в основному закінчується клейстеризація та розрідження крохмалю З апарату 3 заміс перетікає в оцукрювач 4, де при температурі 58 - 60°С змішується з 90мл розріджуючого ферменту (30% від його загальної КІЛЬКОСТІ) та оцукрюючим ферментом в КІЛЬКОСТІ 950мл В оцукрювачі 4 завершується розрідження залишків клейстеризованого крохмалю та проходить його оцукрення до зброджуваних спиртовими дріжджами цукрів Частина оцукреного замісу (сусло) при температурі оцукрення 58 - 60°С подається насосом 9 в дріжджовий апарат 6 в який для більш повного оцукрення крохмалю додається (20% від загальної КІЛЬКОСТІ) У прикладі 2 таблиці наведено температури приготування замісу, розварювання, витрати ферментів та гріючої пари, термін бродіння, вихід спирту з одиниці умовного крохмалю Приклад З Для одержання спиртової бражки взяли 1,5т подрібненої кукурудзи (із розрахунку на 1т умовного крохмалю), 5,5м гарячої води та 320мл розріджуючого ферменту (75% від його загальної КІЛЬКОСТІ) Спосіб здійснюють та, як описано у прикладі 1, за вийнятком того, що заміс в змішувачі 1 готують при температурі клейстеризаци кукурудзяного крохмалю - 75 - 80°С, в контактній головці 2 заміс підігрівають до 90°С, розварювання в апараті ферментативної обробки 3 здійснюється при 90°С В оцукрювачі 4 заміс змішують із 80мл розріджуючого ферменту (25% від загальної КІЛЬКОСТІ) У прикладі 3 таблиці наведено температури приготування замісу, розварювання, витрати ферментів та гріючої пари, термін бродіння, вихід спирту з одиниці умовного крохмалю Для порівняння у таблиці також наведено дані за прототипом Наведені у таблиці дані підтверджують досягнення технічного результату Спосіб може бути реалізований на типовому обладнанні і не потребує значних додаткових капіталовкладень В наданій таблиці данні по прикладам 1 - 3 та по прототипу підтверджують досягнення технічного результату 35246 Таблиця № прик ладу Сировина Температура, °С в змішу вачі Ф е р м е н т а т а в н и 2терш й апарат затор 1-го гтупен ю 85 70*75 78 Кукурудза 75+80 90 Проте Кукурудза 5СМ-55 •гал 70 90 120 2 Картопля 65-70 3 в оцукрювані Термін бродіння, год Вихід спирту, дал/т умовного крохмалю Витрата в дріжджо- в бродильновому апараті, му апараті, розрідж уючий Пшениця в змішу вачі П-го ступеню 1 пари, кг Витрати ферментів, мл (%) 210 (70%) 400 (80%) 300 (75%) 400 •(100%) оцукрю ючий оцукрюючий комплексний 90 (30%) 100 (20%) 100 (25%) 950 (95%) 950 (95%) 950 (95%) 1000 (100%) 50 (5%) 80(100%) 423 64 64,4 50 (5%) 80 (100%) 340 64 68,4 50 (5%) 80(100%) 485 66 64,8 845 72 64,0 Оцукрюючий фермент Зріл» бражка Фіг. Комп'ютерна верстка О Воробей Підписано до друку 05.07.2003 Тираж 39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комггет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining alcoholic brews of starch-containing raw material

Автори англійськоюHulyi Ivan Stepanovych, Zhykhariev Yurii Valentynovych, Zholner Ivan Dmytrovych, Sosnytskyi Vitalii Volodymyrovych, Shyian Petro Leonidocyh, Shyian Petro Leonidovych, Artiukhov Volodymyr Yakovych, Tsyhankov Petro Semenovych, Domaretskyi Vitalii Afanasovych, Kysla Liubov Vasyliovna, Mudrak Tetiana Omelianivna, Syzko Valerii Borysovych, Marynchenko Viktor Opanasovych, Oliinichuk Serhii Tymofiiovych

Назва патенту російськоюСпособ получения сприртовых бражек из содержащего крахмал сырья

Автори російськоюГулый Иван Степанович, Жихарев Юрий Валентинович, Жолнер Иван Дмитриевич, Сосницкий Виталий Владимирович, Шиян Петр Леонидович, Артюхов Владимир Яковлевич, Цыганков Петр Семенович, Домарецкий Виталий Афанасиевич, Кысла Любовь Васильевна, Мудрак Татьяна Омельяновна, Мудрак Татьяна Емельяновна, Сизько Валерий Борисович, Маринченко Виктор Афанасьевич, Олейничук Сергей Тимофеевич

МПК / Мітки

МПК: C12F 3/00

Мітки: бражок, сировини, спиртових, спосіб, крохмалевмісної, одержання

Код посилання

<a href="https://ua.patents.su/8-35246-sposib-oderzhannya-spirtovikh-brazhok-iz-krokhmalevmisno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спиртових бражок із крохмалевмісної сировини</a>

Попередній патент: Спосіб одержання та очистки n-алкілованого похідного аспартаму

Наступний патент: Спосіб одержання спиртових бражок із крохмалевмісної сировини

Випадковий патент: Пристрій для ведення додаткової гри за винагороду та спосіб ведення додаткової гри за винагороду