Спосіб одержання підкладки з пароізоляційними властивостями плазменною обробкою, пристрій для плазменної обробки підкладки та пристрій для нанесення пароізоляційного покриття на підкладку

Номер патенту: 26761

Опубліковано: 12.11.1999

Автори: НЕЛСОН Роберт Дж., КАНТРІВУД Джозеф, Чесем Роберт Худ Ііі, Фелтс Джон Т

Формула / Реферат

1. Способ получения подложки с пароизоляционными свойствами плазменной обработкой, включающий подачу в вакуумную камеру подложки, образование в камере плазмы тлеющего разряда из летучего кремнийорганического соединения, кислорода и инертного газа, при пониженном давлении, отличающийся тем, что в камере поддерживают давление менее 13,3Па (0,1Торр), ограничивают плазму до полосы, имеющей расстояние дельта в одном измерении не более 30 сантиметров, причем расстояние дельта ограничивают с одной стороны обращенной к плазме отрицательно смещенной поверхностью и с другой стороны - расположенным напротив охлаждаемым заземленным экраном, и пропускают, по меньшей мере, часть подложки через ограниченную плазму для быстрого осаждения пленки на основе оксида кремния, обладающего пароизоляционными свойствами, на указанную часть подложки.

2. Устройство для плазменной обработки подложки, включающее вакуумную камеру, средство для образования в камере плазмы тлеющего разряда и магнитное средство для генерирования магнитного поля в плазме, отличающееся тем, что дополнительно содержит средство для электрического соединения электрода с подложкой, когда подложка находится внутри камеры, путем помещения обращенной к плазме поверхности в контакт качения с подложкой и для воздействия плазмы на непрерывно изменяемую часть подложки в процессе плазменной обработки, и средство для ограничения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран, а средство для образования плазмы включает в себя электрод, ограничивающий обращенную к плазме поверхность в камере.

3. Устройство по пункту 2, отличающееся тем, что к электроду приложено отрицательное напряжение смещения относительно ограничивающего средства.

4. Устройство по пункту 2, отличающееся тем, что заземленный экран является охлаждаемым, расположенным на некотором расстоянии от изменяемой части подложки, а плазма является ограниченной между изменяемой частью подложки и экраном.

5. Устройство по пункту 4, отличающееся тем, что обращенная к плазме поверхность является цилиндрической.

6. Устройство по пункту 2, отличающееся тем, что магнитное средство для генерирования магнитного поля в ограниченной плазме является частью ограничивающего средства, причем магнитное поле прилегает к заземленному экрану.

7. Устройстве по пункту 6, отличающееся тем, что подложка является неэлектропроводной и гибкой.

8. Устройство для нанесения пароизоляционного покрытия на подложку, включающее вакуумную камеру, средство для образования в камере плазмы тлеющего разряда, магнитное средство для генерирования магнитного поля в плазме и источник образующего пленку газа, отличающееся тем, что дополнительно содержит средство обеспечения воздействий плазмы на непрерывно изменяемую часть подложки в процессе ее покрытия, средство для ограничения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран и средство для отрицательного смещения обращенной к плазме поверхности относительно камеры и относительно заземленного экрана, а средство для образования в камере плазмы тлеющего разряда включает в себя электрод, ограничивающий обращенную к плазме поверхность с камерой.

9. Устройство по пункту 8, отличающееся тем, что обращенная к плазме поверхность является дугообразной и размещается в продольном направлении вдоль оси, заземленный экран является охлаждаемым и расположен коаксиально с обращенной к плазме поверхностью м разнесенным на расстояние дельта, равном, по меньшей мере, одному сантиметру, от изменяемой части подложки.

10. Устройство по пункту 9, отличающееся тем, что обращенная к плазме поверхность является цилиндрической, изменяемая часть подложки находится с ней в состоянии контакта качения в процессе нанесения покрытия, а расстояние дельта составляет от 5 до 10 сантиметров.

Текст

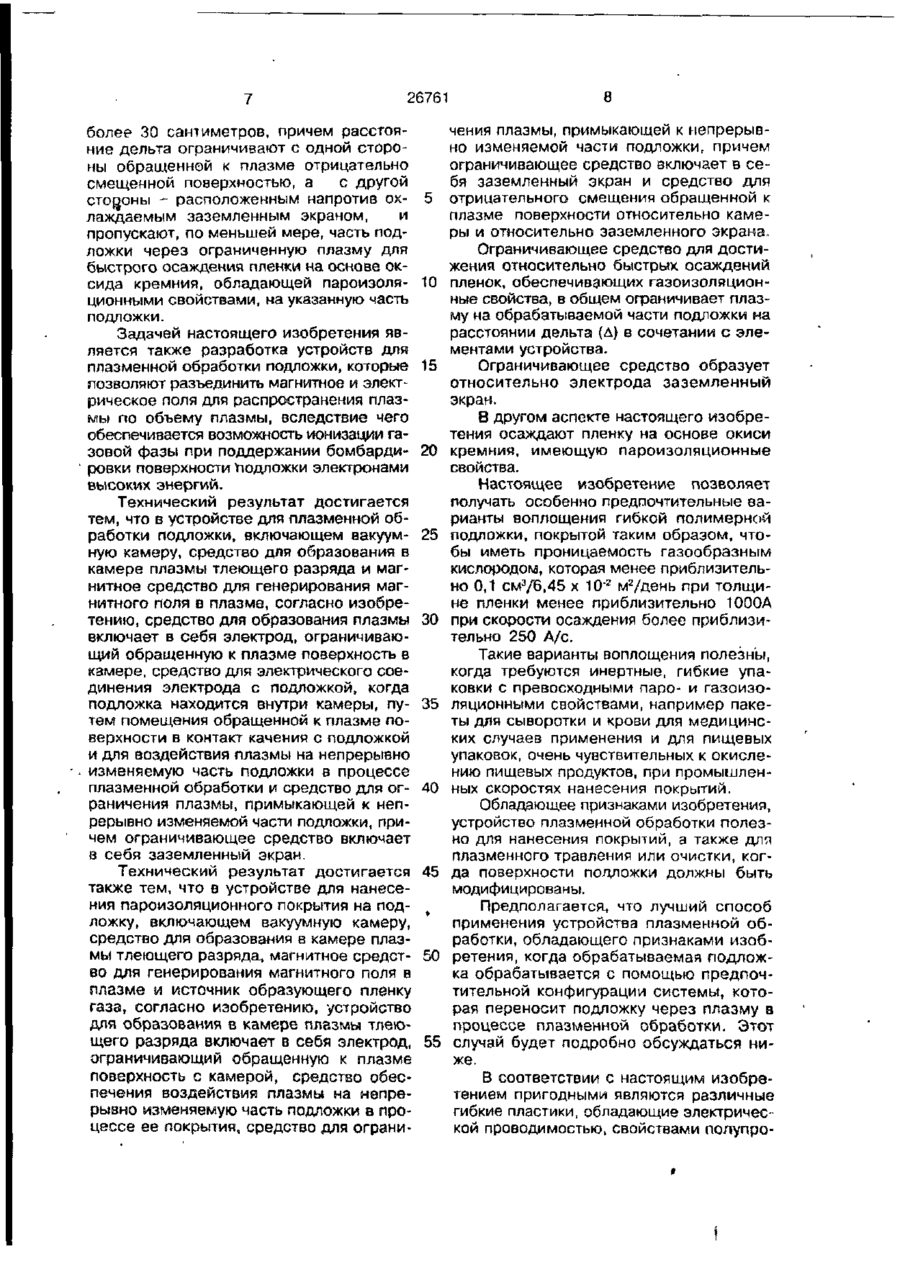

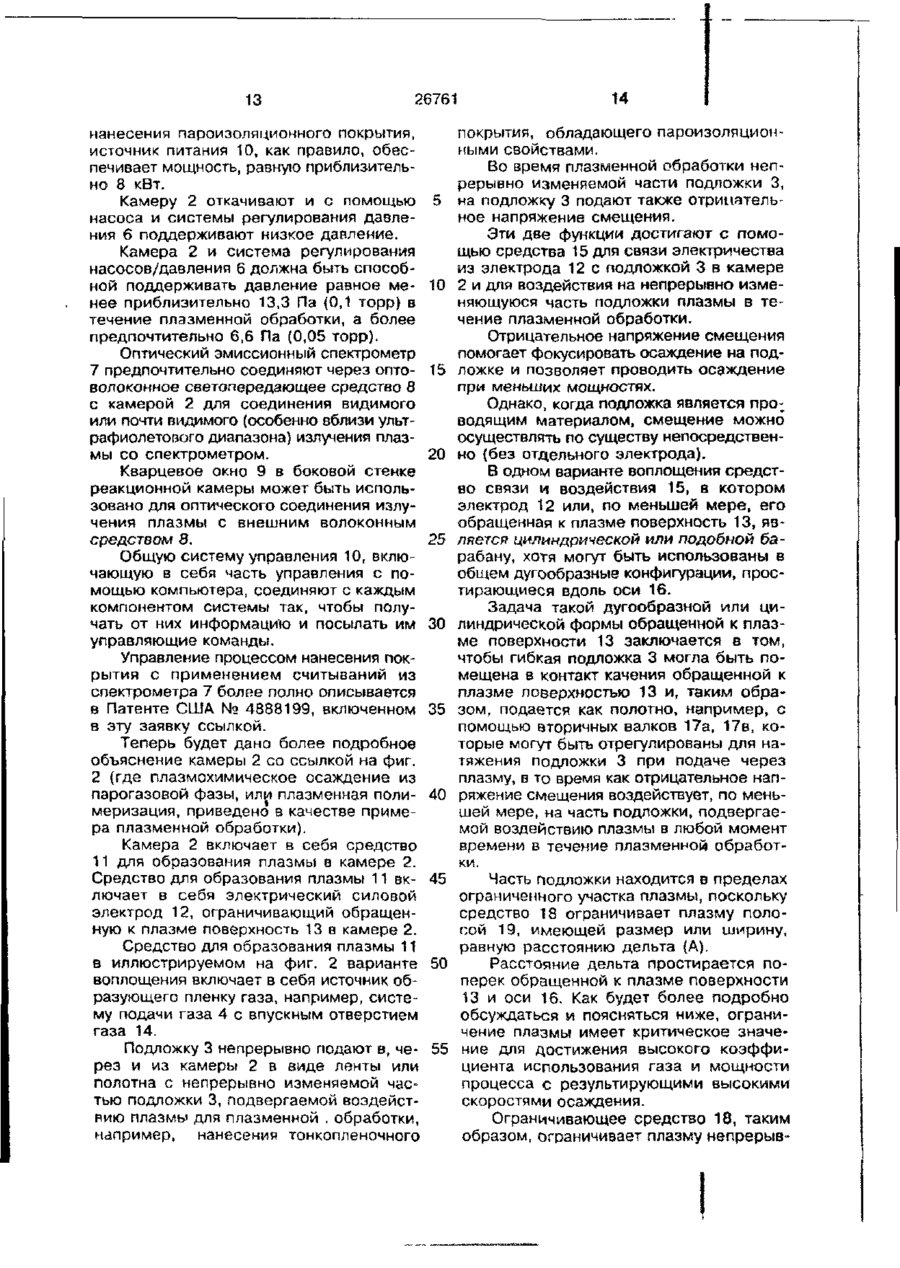

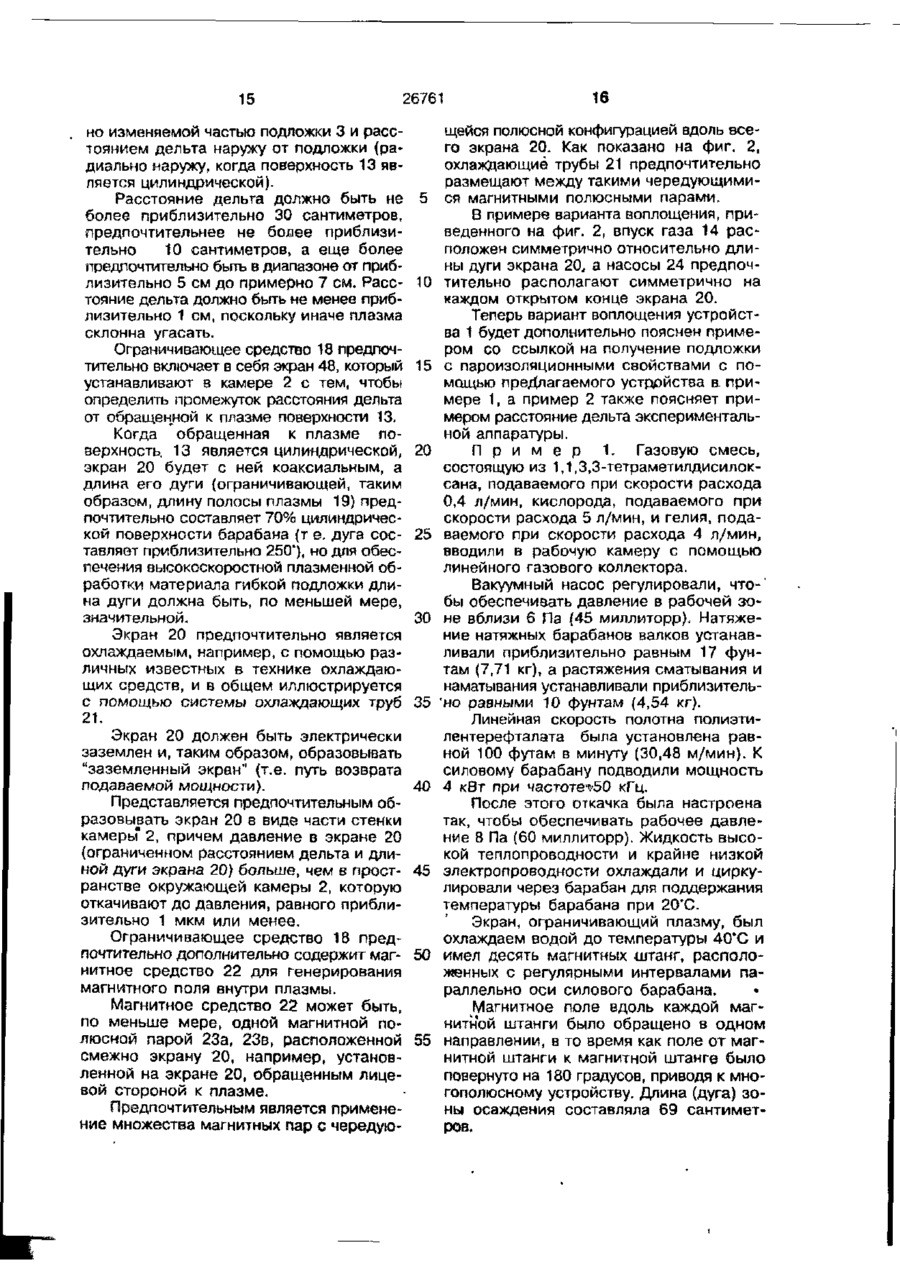

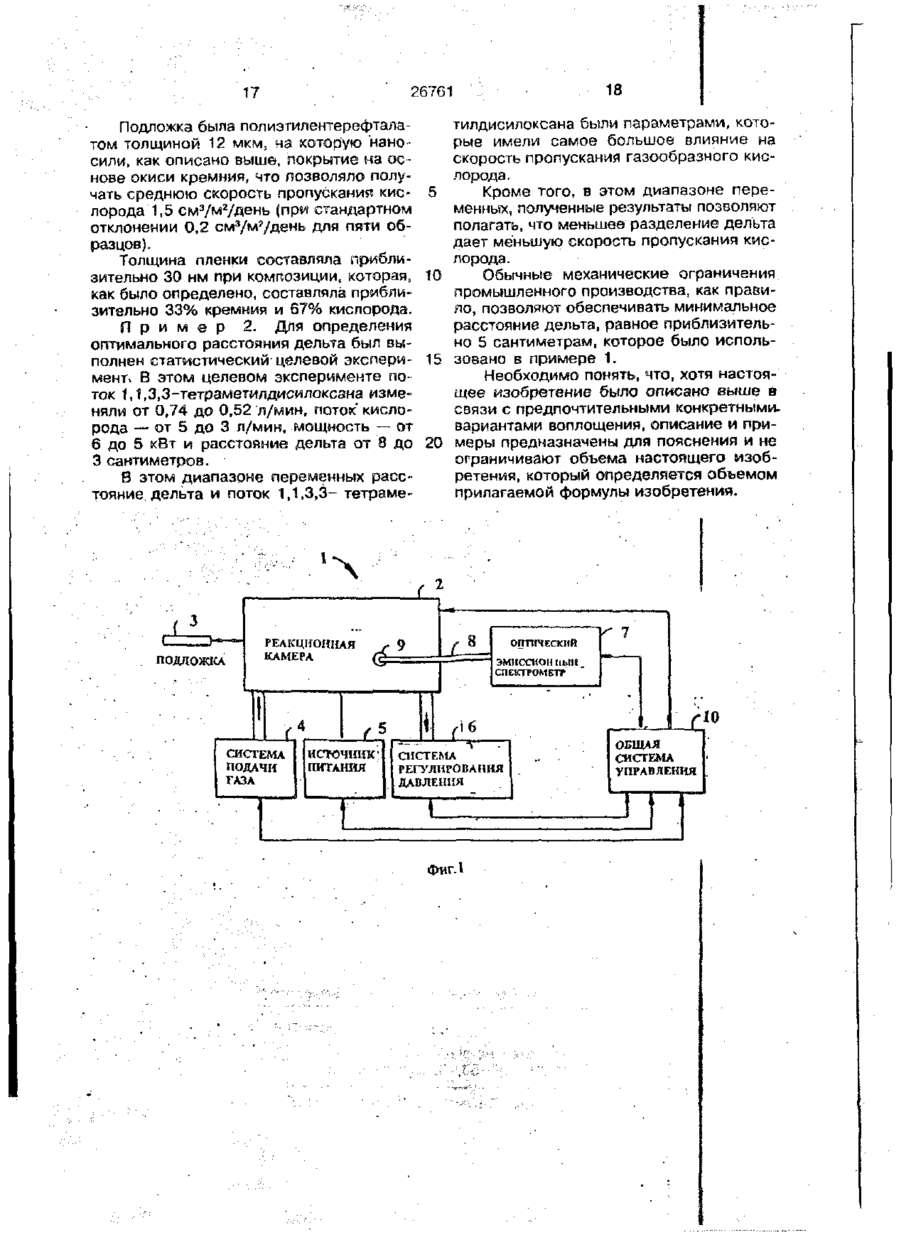

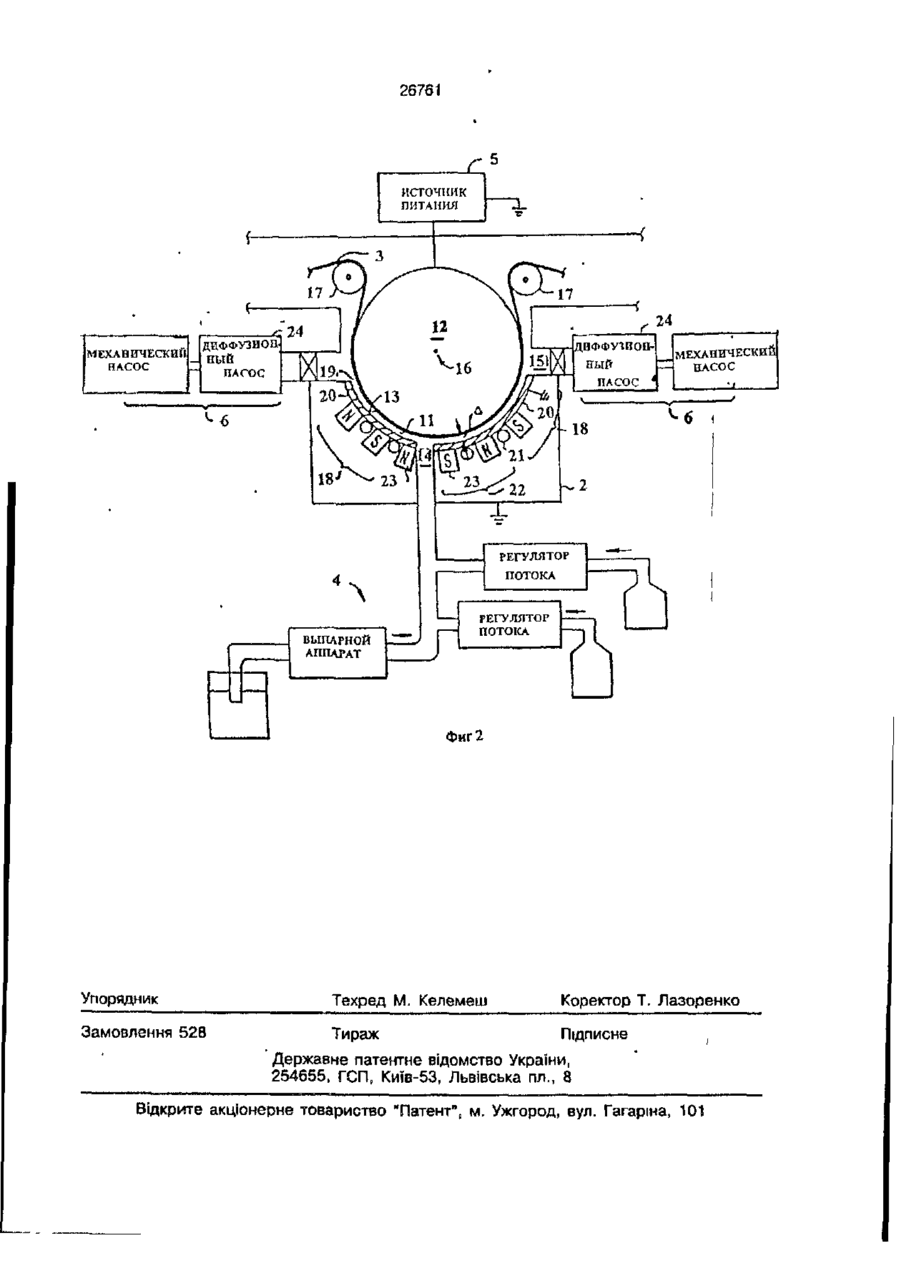

1. Способ получения подложки с лароизоляционными свойствами плазменной обработкой, включающий подачу в вакуумную камеру подложки, образование в камере плазмы тлеющего разряда из летучего кремнийорганического соединения, кислорода и инертного газа, при пониженном давлении, о т л и ч а ю щ и й с я тем, что в камере поддерживают давление менее 13,3 Па (0,1 Торр), ограничивают плазму до полосы, имеющей расстояние'дельта в одном измерении не более 30 сантиметров, причем расстояние дельта ограничивают с одной стороны обращенной к плазме отрицательно смещенной поверхностью и с другой стороны - расположенным напротив охлаждаемым заземленным экраном, и пропускают, по меньшей мере, часть подложки через ограниченную плазму для быстрого осаждения пленки на основе оксида кремния, обладающего пароиэоляционными свойствами, на указанную часть подложки. 2. Устройство для плазменной обработки подложки, включающее вакуумную камеру, средство для образования в ка мере плазмы тлеющего разряда и магнитное средство для генерирования магнитного поля в плазме, отличающ е е с я тем, что дополнительно содержит средство для электрического соединения электрода с подложкой, когда подложка находится внутри камеры, путем помещения обращенной к плазме поверхности в контакт качения с подложкой и для воздействия плазмы на непрерывно изменяемую часть подложки в процессе плазменной обработки, и средство для ограничения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран, а средство для образования плазмы включает в себя электрод, ограничивающий обращенную к плазме поверхность в камере. 3. Устройство по пункту 2, о т л и чающееся тем, что к электроду KJ приложено отрицательное напряжение Os смещения относительно ограничивающего средства. ON 4. Устройство по пункту 2, о т л и чающееся тем, что заземленный экран является охлаждаемым, расположенным на некотором расстоянии от изменяемой части подложки, а плазма является ограниченной между изменяемой частью подложки и экраном. 5. Устройство по пункту 4, о т л и ч а ю щ е е с я тем, что обращенная к плазме поверхность является цилиндрической. 6. Устройство по пункту 2, о т л и -. ч а ю щ е е с я тем, что магнитное средство для генерирования магнитного поля в ограниченной плазме является частью ограничивающего средства, причем магнитное поле прилегает к заземленному экрану. с > 26761 7. Устройство по пункту 6, о т л и ч а ю щ е е с я тем, что подложка является неэлектропроводной и гибкой. 8. Устройство для нанесения пароизоляционного покрытия на подложку, включающее вакуумную камеру, средство для образования в камере плазмы тлеющего разряда, магнитное средство для генерирования магнитного поля в плазме и источник образующего пленку газа, о тличающееся тем, что дополнительно содержит средство обеспечения воздействия плазмы на непрерывно изменяемую часть подложки в процессе ее покрытия, средство для ограничения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран и средство для отрицательного смещения обращенной к плазме поверхности относительно камеры и относительно заземленного экрана, а средство для образования в камере плазмы тлеющего разряда включает в себя электрод, ограничивающий обращенную к плазме поверхность с камерой. 9. Устройство по пункту 8, о т л и чающееся тем, что обращенная к плазме поверхность является дугообразной и размещается в продольном направлении вдоль оси, заземленный экран является охлаждаемым и расположен коаксиально с обращенной к плазме поверхностью \л разнесенным на расстояние дельта, равном, по меньшей мере, одному сантиметру, от изменяемой части подложки. 10. Устройство по пункту 9, о т л и чающееся тем, что обращенная к плазме поверхность является цилиндрической, изменяемая часть подложки находится с ней в состоянии контакта качения в процессе нанесения покрытия, а расстояние дельта составляет от 5 до 10 сантиметров. Изобретение относится к плазменным обработкам подложек, а более конкретно к скоростному плазменному осаждению тонких пленок на основе окиси кремния на подложки для обеспечения барьеров 5 пропусканию газа, полезных для применения в упаковках. Полимеризация в плазме, иногда называемая "плазмохимическим осаждением из парогазовой фазы" или "PECVD", яв- 10 ляется известной технологией формирования пленок на различных подложках. Например, смеси силана с или без кислорода, окиси азота мли аммиака полимеризовали в плазме для формирова- 15 ния пленок оксида кремния. В общем пленки, сформированные из кремнийорганических соединений, как правило, образуются при относительно низкой скорости осаждения ( по сравнению, •20 например, с магнетронным осаждением), склонны быть мягкими и часто были туск= лыми. ДЛИ некоторых подложек было также невыгодно то, что часто требуется, чтобы 25 подложка нагревалась. Другой проблемой прде использовании кремнийорганических соединений при плазменном осаждении было изменение условий полимеризации и отсутствие уп- 30 равления в течение осаждения. Традиционный способ, используемый для управления плазменными процессами, заключался в использовании мощности, давления и потока для текущего контроля и попытки управлять процессом. Однако эти три переменные представляют собой входные параметры и соответственно не регулируют получаемые тонкие пленки Как следствие, внедрение такого процесса является очень сложной задачей. На ранних стадиях внедрения реакторов плазмохимического осаждения из парогазовой фазы в микроэлектронику, плазму генерировали между двумя параллельными, круглыми электродами. Подложки загружали на нижний электрически заземленный электрод. Верхний электрод соединяли с высокочастотным генератором через согласующую импедансную цепь. Реагирующие вещества подавали из газового кольца, введенного в область плазмы (т.е. в область между электродами), из его внешнего края, поток которых перемещался в радиальном направлении к каналу откачки в центре электрода. Такие реакторы обычно были известны как реакторы с "радиальным потоком". В реакторах с "обратным" радиальным потоком впуск газа был в центре 26761 нижнего электрода, при этом поток газа имел радиальное направление наружу. Узел магнитного привода обеспечивал вращение нижнего электрода, таким образом, рандомизируя положение подложки и оптимизируя равномерность осаждения. В системах реакторов плазмохимического осаждения из парогазовой фазы периодического действия, имеющих горячую стенку, камера осаждения состояла из кварцевой трубы, размещенной в печи резистивного нагрева. Подложки размещали в пазах вертикально ориентированных графитовых плит. Плиты через одну соединяли с одним выводом высокочастотного генератора, и между соседними электродами генерировали тлеющий разряд. Реагирующие вещества направляли вдоль оси трубы камеры и между электродами. Позже реакторы плазм охи мического осаждения из парогазовой фазы использовали для нанесения покрытий на боль.шие подложки, например пластмассовые контейнеры и длинные рулоны гибких пленок для пищевых упаковок. В Патенте США № 4888199 описывается способ, в котором плазменную полимеризацию используют для осаждения тонких пленок на основе окиси кремния из испаренных кремнийорганических соединений. Пленки с уменьшенной проницаемостью паров, например воды, кислорода и двуокиси углерода, являются полезными для множества случаев применения, одним из которых является упаковка пищевых продуктов. Такие пленки являются, как правило, композитными материалами. Например, один слой часто является гибким полимером, например полиэтиленом или пропиленом, в то время как другой слой нанесен на или выдавлен совместно с одним слоем и служит в качестве барьерного слоя. Барьерные слои могут быть на основе как органических, так и неорганических материалов. Плазменные процессы помимо нанесения покрытий, например, описанных выше, включают плазменное травление и очистку, где поверхности подложек модифицируются. Например, плазменное травление применяют в производстве электронных интегральных схем, Известно множество типов оборудования для плазменной обработки. Напри 5 10 15 20 25 30 35 40 45 50 55 мер, в Патенте США № 4968918 описывается устройство для плазменной обработки, имеющее множество силовых электродов. В описании Европейского патента № 406691А {кл. С23С 16/50,16/54, H01J 37/ 32, опубл.1991) излагается способ непрерывного осаждения тонких пленок на подложки с помощью установки плазмохимического осаждения из парогазовой фазы. Однако описанный там способ (и устройство) не содержат основного признака настоящего изобретения, в частности применения обращенной к плазме поверхности электрода в контакте качения с под- • ложкой, В описании Европейского патента № 299754А (кл. С23С 16/40, опубл. 1989прототип) излагается другой способ и устройство плазмохимического осаждения из парогазовой фазы, который принят в качестве прототипа. Способ включает подачу в вакуумную камеру подложки, а также потока газа, включающего кремнийорганическое соединение, кислород и инертный газ, создание на основе газа плазмы тлеющего разряда при поддержании в камере пониженного давления. Устройство для плазменной обработки содержит вакуумную камеру, средство для образования в камере плазмы тлеющего разряда, средство для генерирования магнитного поля в плазме ихистему подачи газа. Недостатком описанных способа и устройства является наличие несбалансированного магнетрона, в котором электрическое и магнитное поля соединены непосредственно, и который ограничивает плазму, прилегающую к подложке. Задачей настоящего изобретения является разработка способа получения подложки с пароизоляционными свойствами плазменной обработкой, который создает возможность ионизации газовой фазы при поддержании бомбардировки поверхности подложки электронами высоких энергий. Технический результат достигается тем, что в способе получения подложки с пароизоляционными свойствами плазменной обработкой, включающем подачу в вакуумную камеру подложки, образование в камере плазмы тлеющего разряда из летучего кремнийорганического соединения, кислорода и инертного газа при пониженном давлении, согласно изобретению, давление в камере поддерживают на уровне менее 13,3 Па (0,1 Торр), ограничивают плазму до полосы, имеющей расстояние дельта в одном измерении не 26761 более 30 сантиметров, причем расстояние дельта ограничивают с одной стороны обращенной к плазме отрицательно смещенной поверхностью, а с другой стороны - расположенным напротив охлаждаемым заземленным экраном, и пропускают, по меньшей мере, часть подложки через ограниченную плазму для быстрого осаждения пленки на основе оксида кремния, обладающей пароизоляционными свойствами, на указанную часть подложки. Задачей настоящего изобретения является также разработка устройств для плазменной обработки подложки, которые позволяют разъединить магнитное и электрическое поля для распространения плазмы по объему плазмы, вследствие чего обеспечивается возможность ионизации газовой фазы при поддержании бомбардировки поверхности подложки электронами высоких энергий. Технический результат достигается тем, что в устройстве для плазменной обработки подложки, включающем вакуумную камеру, средство для образования в камере плазмы тлеющего разряда и магнитное средство для генерирования магнитного поля в плазме, согласно изобретению, средство для образования плазмы включает в себя электрод, ограничивающий обращенную к плазме поверхность в камере, средство для электрического соединения электрода с подложкой, когда подложка находится внутри камеры, путем помещения обращенной к плазме поверхности в контакт качения с подложкой и для воздействия плазмы на непрерывно изменяемую часть подложки в процессе плазменной обработки и средство для ограничения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран. Технический результат достигается также тем, что в устройстве для нанесения пароизоляционного покрытия на подложку, включающем вакуумную камеру, средство для образования в камере плазмы тлеющего разряда, магнитное средство для генерирования магнитного поля в плазме и источник образующего пленку газа, согласно изобретению, устройство для образования в камере плазмы тлеющего разряда включает в себя электрод, ограничивающий обращенную к плазме поверхность с камерой, средство обеспечения воздействия плазмы на непрерывно изменяемую часть подложки в процессе ее покрытия, средство для ограни 5 10 15 20 25 30 35 40 45 t 50 55 8 чения плазмы, примыкающей к непрерывно изменяемой части подложки, причем ограничивающее средство включает в себя заземленный экран и средство для отрицательного смещения обращенной к плазме поверхности относительно камеры и относительно заземленного экрана. Ограничивающее средство для достижения относительно быстрых осаждений пленок, обеспечивающих газоизоляционные свойства, в общем ограничивает плазму на обрабатываемой части подложки на расстоянии дельта (Д) в сочетании с элементами устройства. Ограничивающее средство образует относительно электрода заземленный экран. В другом аспекте настоящего изобретения осаждают пленку на основе окиси кремния, имеющую пароизоляционные свойства. Настоящее изобретение позволяет получать особенно предпочтительные варианты воплощения гибкой полимерной подложки, покрытой таким образом, чтобы иметь проницаемость газообразным кислородом, которая менее приблизительно 0,1 см3/Б,45 х 10 г м2/день при толщине пленки менее приблизительно 1000А при скорости осаждения более приблизительно 250 А/с. Такие варианты воплощения полезны, когда требуются инертные, гибкие упаковки с превосходными паро- и газоизоляционными свойствами, например пакеты для сыворотки и крови для медицинских случаев применения и для пищевых упаковок, очень чувствительных к окислению пищевых продуктов, при промышленных скоростях нанесения покрытий. Обладающее признаками изобретения, устройство плазменной обработки полезно для нанесения покрытий, а также для плазменного травления или очистки, когда поверхности подложки должны быть модифицированы. Предполагается, что лучший способ применения устройства плазменной обработки, обладающего признаками изобретения, когда обрабатываемая подложка обрабатывается с помощью предпочтительной конфигурации системы, которая переносит подложку через плазму в процессе плазменной обработки. Этот случай будет подробно обсуждаться ниже. В соответствии с настоящим изобретением пригодными являются различные гибкие пластики, обладающие электрической проводимостью, свойствами полупро 26761 водников или не обладающие проводимостью. Например, различные гибкие пластики такие, как полимеры полиэтилентерефталата (PET) и поликарбоната (PC), полезные для пищевых упаковок, могут быть покрыты в соответствии с настоящим изобретением для торможения проницания кислородом, двуокисью углерода и влагой. Хотя толщина гибких подложек будет составлять до приблизительно 4 х х 10 г мм, для пищевых упаковок толщины, как правило, составляют приблизительно 2-4 х 10 3 мм. Устройство, обладающее признаками изобретения, нашло предпочтительное применение для получения гибких пленок с уменьшенной проницаемостью парами, например воды, кислородом и двуокисью углерода. Было обнаружено, как описывается в Патенте ЕР № 469926, что свойства пропускания газа являются функцией толщины пленки на гибких подложках и неожиданно имеют оптимальный диапазон толщин для обеспечения максимальных барьерных свойств, при этом менее желательные барьерные свойства имеют пленки как большей, так и меньшей толщины оптимального диапазона. Изделия, полученные в соответствии с настоящим изобретением были таковыми, что полимерная подложка вместе со сформированной тонкой пленкой имела проницаемость газообразного кислорода, составляющую величину меньшую приблизительно 0,1 см3/6,45 х 10 z /м2/день, а тонкая пленка имела толщину менее приблизительно 1000 А, более предпочтительно менее приблизительно 600 А, а предпочтительнее всего приблизительно от 100 А до примерно 400 А, при этом пластиковая пленка с покрытием имела проницаемость кислорода менее приблизительно 0,04 см3/6,45 х Ю-2 м2/День. В одном варианте воплощения настоящего изобретения пленку на основе окиси кремния, обладающую пароизоляционными свойствами, осаждали из плазмы тлеющего разряда, образованной из потока газа, включающего в себя испаренное кремнийорганическое соединение, кислород и инертный газ. Хотя предпочтительный способ имеет кремнийорганическое соединение в качестве исходного материала, полученные из него пленки являются по существу неорганическими, как подтверждается анализом связей. 5 10 15 20 25 30 35 40 45 50 55 10 Однако, если требуется, могут быть получены пленки, которые по природе являются силиконом, как булет описано п этой заявке ниже. Типовые, по существу неорганические пленки на основе окиси кремния, осажденные в соответствии с настоящим изобретением, отличаются высокой степенью образования трехмерной структуры {определенной с помощью инфракрасной спектроскопии с преобразованием Фурье, или FTIR). Управление потоком газа в таком варианте воплощения предпочтительно осуществляли с помощью средств диагностического контроля плазмы, как описано в Патенте США № 4888199. Было установлено, что сочетание компонентов кислорода, инертного газа и испаренного кремнийорганического соединения имеет большое значение для увеличения твердости тонких пленок. Пленки, полученные либо при сочетании кремнийорганического соединения только с кислородом или только с инертным газом, например гелием или аргоном, имели твердость, измеренную с помощью контроля карандашом в соответствии с ASTM D3363—74 (стандартный метод контроля твердости пленки), равную 2 или 3. В противоположность этому, пленки, полученные при сочетании кремнийорганического соединения, кислорода и инертного газа в соответствии с настоящим изобретением, имели твердость, измеренную с помощью этого теста, равную приблизительно от 7 до примерно 9+. Приведенные цифры основаны на масштабе от 0 до 10, где 0 означает, по меньшей мере, сопротивление царапанью, в то время как 10 означает, что покрытие не разрушается при обработке абразивным инструментом в соответствии С ASTM D3363-74. Соответственно, могут быть получены тонкие пленки, которые обычно в 2-3 раза тверже пленок, осажденных из испаренного кремнийор/анического компонента в сочетании либо с кислородом, либо с инертным газом. Приемлемые кремнийорганические соединения для газового потока являются жидкими при температуре, равной приблизительно температуре окружающего воздуха» а когда испаряются, имеют .температуру кипения примерно выше температуры окружающего возд>ха. Они включают в себя метилсилан, диметилсилан, триметилсилан, диэтилсилан, 11 26761 пропилсилан, фенилсилан, гексаметилдисилан, 1,1,2,2-тетраметилдисилан, бис{триметил сил ил )метан, 6ис(диметилсилил)метан, гексаметилдисилоксан, винилтриметоксисилан, винилтриэтоксисилан, этилметоксисилан, этилтриметоксисилан, дивинилтетраметилдисилоксан, дивинилгексаметилтрисилоксан и тривинилпентаметилтрисилоксан. Предпочтительными кремнийорганическими соединениями являются 1,1,3,3тетраметилдисилоксан, гексаметилдисилоксаи, винилтриметилсилан, метилтриметоксисилан, винилтриметоксисилан и гексаметилдисилазан. Эти предпочтительные кремнийорганические соединения имеют темперагуры кипения, равные 71, 101, 55,5, 102, 123 и 127°С, соответственно. Испаренный кремнийорганический компонент перед подачей в камеру предпочтительно смешивают с кислородом и инертным газом. Количества смешиваемых, таким образом, газов регулируют с помощью регуляторов расхода с тем, чтобы гибко управлять отношением скорости расхода компонентов газового потока. Отношение скорости расхода кремнийорганического соединения и кислорода газового потока в течение осаждения может составлять, например, 0,1 : 1,0, а инертным газом газового потока предпочтительно является гелий. Когда инертным газом является гелий, то соответствующее отношение скорости расхода кремнийорганического соединения, кислорода и гелия составляет приблизительно 0,1 : 1,0 : 1,0. Однако при необходимости могут быть использованы другие отношения скорости расхода. Помимо кремнийорганического соединения, кислорода и инертного газа в газовый поток для обеспечения специальных свойств могут быть включены небольшие количества (не более приблизительно 1 : 1 относительно кремнийорганического соединения, более предпочтительно приблизительно от 0,4 до 0,1 : 1 относительно кремнийорганического соединения) одного или более дополнительных соединений в газообразном виде. Например, включение низшего углеводорода, такого как пропилен, улучшает многие часто требуемые свойства осажденных пленок (за исключением пропускания света), и анализ связей показывает, что пленки по природе являются двуокисью кремния. 5 10 15 20 25 30 35 40 45 50 55 12 Однако применение метана или ацетилена позволяет получать пленки, которые по природе являются силиконом. Включение в газовый поток небольшого количества газообразного азота увеличивает скорость осаждения, улучшает пропускающие и отражательные оптические свойства стекла и изменяет показатель преломления, в ответ на измененные количества N3. Введение в газовый поток окиси азота увеличивает скорость осаждения и улучшает оптические свойства, но ведет к уменьшению твердости пленки. Особенно предпочтительная композиция газового потока имеет QT 500 до 1000 см 3 кремнийорганического соединения, от 3000 до 8000 см 3 О2 и от 3000 до 5000 см3 Не. Предлагаемое устройство теперь будет более конкретно описано со ссылкой на фиг. 1 и 2, устройство предпочтительно используют для воспроизводимого осаждения прочных, твердых тонких пленок на основе окиси кремния из плазмы, образованной из газового потока, включающего в себя кремнийорганическое соединение, кислород и инертный газ. Предлагаемое устройство может быть также использовано для плазменного травления или очистки или для осаждения тонких пленок не на основе SiOx. На фиг. 1 приведена общая схема, иллюстрирующая плазменную вакуумную систему, варианты; на фиг. 2 - схема реакционной камеры, вид сбоку, и связанное с ней оборудование. На фиг. 1 схематически иллюстрируется вариант устройства для плазменной обработки 1, которое включает з себя " закрытую камеру 2, в которой образуется , плазма и в которую подложка, например, подложка 3, непрерывно вводится для плазменной обработки. С помощью системы подачи газа 4 в камеру 2 подают один или более газов. Например, когда хотят получить изделия с пароизоляционными свойствами, то система подачи газа 4 может подавать кислород, инертный газ и испаренное кремнийорганическое вещество. Однако, если хотят, например, провести плазменное травление, то система подачи газа 4 может подавать кислород или кислород и гелий или соответствующую смесь газообразного, травителя (например, кислорода и галогена). С помощью источника питания 5 в камере 2 создают электрическое поле. В течение плазменных обработок, например 13 26761 нанесения пароизоляционного покрытия, источник питания 10, как правило, обеспечивает мощность, равную приблизительно 8 кВт. Камеру 2 откачивают и с помощью насоса и системы регулирования давления 6 поддерживают низкое давление. Камера 2 и система регулирования насосов/давления 6 должна быть способной поддерживать давление равное менее приблизительно 13,3 Па {0,1 торр) в течение плазменной обработки, а более предпочтительно 6,6 Па (0,05 торр). Оптический эмиссионный спектрометр 7 предпочтительно соединяют через оптоволоконное светопередающее средство 8 с камерой 2 для соединения видимого или почти видимого (особенно вблизи ультрафиолетового диапазона) излучения плазмы со спектрометром. Кварцевое окно 9 в боковой стенке реакционной камеры может быть использовано для оптического соединения излучения плазмы с внешним волоконным средством 8. Общую систему управления 10, включающую в себя часть управления с помощью компьютера, соединяют с каждым компонентом системы так, чтобы получать от них информацию и посылать им управляющие команды. Управление процессом нанесения покрытия с применением считываний из спектрометра 7 более полно описывается в Патенте США № 4888199, включенном в эту заявку ссылкой. Теперь будет дано более подробное объяснение камеры 2 со ссылкой на фиг. 2 (где плазмохимическое осаждение из парогазовой фазы, или плазменная полимеризация, приведено в качестве примера плазменной обработки). Камера 2 включает в себя средство 11 для образования плазмы в камере 2. Средство для образования плазмы 11 включает в себя электрический силовой электрод 12, ограничивающий обращенную к плазме поверхность 13 в камере 2. Средство для образования плазмы 11 в иллюстрируемом на фиг. 2 варианте воплощения включает в себя источник образующего пленку газа, например, систему подачи газа 4 с впускным отверстием газа 14. Подложку 3 непрерывно подают в, через и из камеры 2 в виде ленты или полотна с непрерывно изменяемой частью подложки 3, подвергаемой воздействию плазмы для плазменной . обработки, например, нанесения тонкопленочного 5 10 15 20 25 30 35 40 45 50 55 14 покрытия, обладающего пароизоляциониыми свойствами. Во время плазменной обработки непрерывно изменяемой части подложки 3, на подложку 3 подают также отрицательное напряжение смещения. Эти две функции достигают с помощью средства 15 для связи электричества из электрода 12 с подложкой 3 в камере 2 и для воздействия на непрерывно изменяющуюся часть подложки плазмы в течение плазменной обработки. Отрицательное напряжение смещения помогает фокусировать осаждение на подложке и позволяет проводить осаждение при меньших мощностях. Однако, когда подложка является про; водящим материалом, смещение можно осуществлять по существу непосредственно (без отдельного электрода). В одном варианте воплощения средство связи и воздействия 15, в котором электрод 12 или, по меньшей мере, его обращенная к плазме поверхность 13, является цилиндрической или подобной барабану, хотя могут быть использованы в общем дугообразные конфигурации, простирающиеся вдоль оси 16. Задача такой дугообразной или цилиндрической формы обращенной к плазме поверхности 13 заключается в том, чтобы гибкая подложка 3 могла быть помещена в контакт качения обращенной к плазме поверхностью 13 и, таким образом, подается как полотно, например, с помощью вторичных валков 17а, 17в, которые могут быть отрегулированы для натяжения подложки 3 при подаче через плазму, в то время как отрицательное напряжение смещения воздействует, по меньшей мере, на часть подложки, подвергаемой воздействию плазмы в любой момент времени в течение плазменной обработки. Часть подложки находится в пределах ограниченного участка плазмы, поскольку средство 18 ограничивает плазму полосой 19, имеющей размер или ширину, равную расстоянию дельта (А). Расстояние дельта простирается поперек обращенной к плазме поверхности 13 и оси 16. Как будет более подробно обсуждаться и поясняться ниже, ограничение плазмы имеет критическое значение для достижения высокого коэффициента использования газа и мощности процесса с результирующими высокими скоростями осаждения. Ограничивающее средство 18, таким образом, ограничивает плазму непрерыв 15 26761 но изменяемой частью подложки 3 и расстоянием дельта наружу от подложки (радиально наружу, когда поверхность 13 является цилиндрической). Расстояние дельта должно быть не более приблизительно 30 сантиметров, предпочтительнее не более приблизительно 10 сантиметров, а еще более предпочтительно быть в диапазоне от приблизительно 5 см до примерно 7 см. Расетояние дельта должно быть не менее приблизительно 1 см, поскольку иначе плазма склонна угасать. Ограничивающее средство 18 предпочтительно включает в себя экран 48, который устанавливают в камере 2 с тем, чтобы определить промежуток расстояния дельта от обращенной к плазме поверхности 13. Когда обращенная к плазме поверхность. 13 является цилиндрической, экран 20 будет с ней коаксиальным, а длина его дуги {ограничивающей, таким образом, длину полосы плазмы 19) предпочтительно составляет 70% цилиндрической поверхности барабана (т е, дуга соетавляет приблизительно 250*), но для обеспечения высокоскоростной плазменной обработки материала гибкой подложки длина дуги должна быть, по меньшей мере, значительной. Экран 20 предпочтительно является охлаждаемым, например, с помощью различных известных в технике охлаждающих средств, и в общем иллюстрируется с помощью системы охлаждающих труб 21. Экран 20 должен быть электрически заземлен и, таким образом, образовывать "заземленный экран" (т.е. путь возврата подаваемой мощности). Представляется предпочтительным образовывать экран 20 в виде части стенки камерьГ 2, причем давление в экране 20 (ограниченном расстоянием дельта и длиной дуги экрана 20) больше, чем в пространстее окружающей камеры 2, которую откачивают до давления, равного приблизительно 1 мкм или менее. Ограничивающее средство 18 предпочтительно дополнительно содержит магнитное средство 22 для генерирования магнитного поля внутри плазмы. Магнитное средство 22 может быть, по меньше мере, одной магнитной полюсной парой 23а, 23в, расположенной смежно экрану 20, например, установленной на экране 20, обращенным лицевой стороной к плазме. Предпочтительным является применение множества магнитных пар с чередую 5 10 15 20 25 30 35 40 45 50 55 16 щейся полюсной конфигурацией вдоль всего экрана 20. Как показано на фиг. 2, охлаждающие трубы 21 предпочтительно размещают между такими чередующимися магнитными полюсными парами. В примере варианта воплощения, приведенного на фиг. 2, впуск газа 14 расположен симметрично относительно длины дуги экрана 20, а насосы 24 предпочтительно располагают симметрично на каждом открытом конце экрана 20. Теперь вариант воплощения устройства 1 будет дополнительно пояснен примером со ссылкой на получение подложки с пароизоляционными свойствами с помощью предлагаемого устройства в примере 1, а пример 2 также поясняет примером расстояние дельта экспериментальной аппаратуры. П р и м е р 1. Газовую смесь, состоящую из 1,1,3,3-тетраметилдисилоксана, подаваемого при скорости расхода 0,4 л/мин, кислорода, подаваемого при скорости расхода 5 л/мин, и гелия, подаваемого при скорости расхода 4 л/мин, вводили в рабочую камеру с помощью линейного газового коллектора. Вакуумный насос регулировали, что-' бы обеспечивать давление в рабочей зоне вблизи 6 Па (45 миллиторр). Натяжение натяжных барабанов валков устанавливали приблизительно равным 17 фунтам (7,71 кг), а растяжения сматывания и наматывания устанавливали приблизительно равными 10 фунтам (4,54 кг). Линейная скорость полотна полиэтиле нтерефталата была установлена равной 100 футам в минуту (30,48 м/мин). К силовому барабану подводили мощность 4 кВт при частоте-^50 кГц. После этого откачка была настроена так, чтобы обеспечивать рабочее давление 8 Па (60 миллиторр). Жидкость высокой теплопроводности и крайне низкой электропроводности охлаждали и циркулировали через барабан для поддержания температуры барабана при 20*С. Экран, ограничивающий плазму, был охлаждаем водой до температуры 40'С и имел десять магнитных -штанг, расположенных с регулярными интервалами параллельно оси силового барабана. Магнитное поле вдоль каждой магнитной штанги было обращено в одном направлении, в то время как поле от магнитной штанги к магнитной штанге было повернуто на 180 градусов, приводя к многополюсному устройству. Длина (дуга) зоны осаждения составляла 69 сантиметров. Подложка была полиэтилентерефталатом толщиной 12 мкм, на которую наносили, как описано выше, покрытие на основе окиси кремния, что позволяло получать среднюю скорость пропускания кислорода 1,5 см3/м2/день (при стандартном отклонении 0,2 см3/м2/день для пяти образцов). Толщина пленки составляла приблизительно 30 нм при композиции, которая, как было определено, составляла приблизительно 33% кремния и 67% кислорода. П р и м е р 2. Для определения оптимального расстояния дельта был выполнен статистический целевой эксперимент. В этом целевом эксперименте поток 1,ї,3,3-тетраметилдисилоксана изменяли от 0,74 до 0,52 л/мин, поток кислорода — от 5 до 3 л/мин, мощность — от 6 до 5 кВт и расстояние дельта от 3 до 3 сантиметров. В этом диапазоне переменных расстояние дельта и поток 1,1,3,3- тетраме ПОДЛОЖКА 18 26761 17 5 10 15 20 тилдисилоксана были параметрами, которые имели самое большее влияние на скорость пропускания газообразного кислорода. Кроме того, в этом диапазоне переменных, полученные результаты позволяют полагать, что меньшее разделение дельта дает меньшую скорость пропускания кислорода. Обычные механические ограничения промышленного производства, как правило, позволяют обеспечивать минимальное расстояние дельта, равное приблизительно 5 сантиметрам, которое было использовано в примере 1. Необходимо понять, что, хотя настоящее изобретение было описано выше в связи с предпочтительными конкретными, вариантами воплощения, описание и примеры предназначены для пояснения и не ограничивают объема настоящего изобретения, который определяется объемом прилагаемой формулы изобретения. ОПТИЧЕСКИЙ РЕАКЦИОННАЯ КАМЕРА эмисснон цып СПЕКТРОМЕТР • 6 і СИСТЕМА ПОДАЧИ ГАЗА ИСТОЧНИК' ПИТАНИЯ СИСТЕМА РЕГУЛИРОВАНИЯ ДАВЛЕННЯ фиг.1 ОБЩАЯ СИСТЕМА УПРАВЛЕНІМ 26761 Ґ_ источник ПИТАНИЯ f МЕХАНИЧЕСКИП ПАСОС ДИФФУЗНОЙ ныв ПАГОС ВЫПАРНОЙ АППАРАТ Фиг 2 Упорядник Техред М. Келемеш Коректор Т. Лазоренко Замовлення 528 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюFelts John T, Chatham Robert Hood III

Автори російськоюФэлтс Джон Т, Чесэм Роберт Худ III

МПК / Мітки

МПК: C23C 16/40, C23C 16/54

Мітки: підкладки, пароізоляційного, пристрій, плазменної, покриття, обробкою, спосіб, підкладку, властивостями, пароізоляційними, одержання, плазменною, нанесення, обробки

Код посилання

<a href="https://ua.patents.su/10-26761-sposib-oderzhannya-pidkladki-z-paroizolyacijjnimi-vlastivostyami-plazmennoyu-obrobkoyu-pristrijj-dlya-plazmenno-obrobki-pidkladki-ta-pristrijj-dlya-nanesennya-paroizolyacijjnogo-po.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання підкладки з пароізоляційними властивостями плазменною обробкою, пристрій для плазменної обробки підкладки та пристрій для нанесення пароізоляційного покриття на підкладку</a>

Попередній патент: Будівельно-монтажні риштування

Випадковий патент: Магнітний захват "спрут"