Спосіб одержання зливків полікристалічного кремнію індукційним методом та пристрій для його здійснення

Номер патенту: 92392

Опубліковано: 25.10.2010

Автори: Черпак Юрій Володимирович, Позігун Сергій Анатолійович, Шкульков Анатолій Васілієвіч, Марченко Степан Анатолійович, Берінгов Сергій Борисович, Онищенко Володимир Євгенович, Шевчук Андрій Леонідович

Формула / Реферат

1. Спосіб одержання зливків полікристалічного кремнію індукційним методом, що включає подачу і стартовий розігрів кускової шихти кремнію у контрольованій атмосфері на рухомому дні у плавильному просторі водоохолоджуваного тигля, формування ванни розплаву і наступне плавлення і лиття за формою плавильного простору, кристалізацію зливка полікристалічного кремнію і контрольоване його охолодження з використанням комплекту засобів нагріву, припинення плавлення і лиття розплаву при критичному вмісті домішок у розплаві і повторення операцій, починаючи з подачі і стартового розігріву кускової шихти кремнію, який відрізняється тим, що після припинення плавлення і лиття розплаву закінчують кристалізацію частини зливка полікристалічного кремнію, що залишилася, при контрольованому охолодженні всього зливка, після закінчення кристалізації переміщують зазначений зливок полікристалічного кремнію разом із рухомим дном і комплектом засобів нагріву і продовжують його контрольоване охолодження, а на місце, що звільнилось, одночасно подають інший комплект засобів нагріву, в якому розміщено інше рухоме дно, потім зазначене інше рухоме дно переміщують до водоохолоджуваного тигля і починають повторення операцій для одержання наступного зливка.

2. Спосіб за п. 1, який відрізняється тим, що одночасне переміщення зливка полікристалічного кремнію разом із комплектом засобів нагріву і подачу іншого комплекту засобів нагріву разом із іншим рухомим дном здійснюють роторним поворотом на 180°.

3. Пристрій для одержання зливків полікристалічного кремнію індукційним методом, що включає зв'язану з бункером для шихти камеру, в якій встановлені водоохолоджуваний тигель, обхвачений індуктором, засіб стартового розігріву кускової шихти кремнію, рухоме дно зі штоком, зв'язаним із засобами переміщення, і розташоване нижче водоохолоджуваного тигля відділення контрольованого охолодження, що має комплект засобів нагріву, при цьому рухоме дно виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву, який відрізняється тим, що додатково містить платформу, що встановлена у відділенні контрольованого охолодження, виконану з можливістю обертання навколо осі, на якій встановлений зазначений комплект засобів нагріву, і додатково містить принаймні ще один комплект засобів нагріву, встановлений на платформі, і, розміщене у зазначеному іншому комплекті засобів нагріву, інше рухоме дно зі штоком, зв'язаним із відповідними засобами його переміщення.

4. Пристрій за п. 3, який відрізняється тим, що містить два комплекти засобів нагріву, встановлених на платформі симетрично осі обертання.

Текст

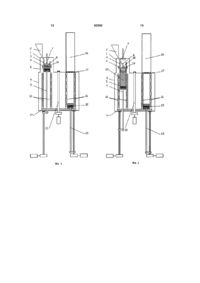

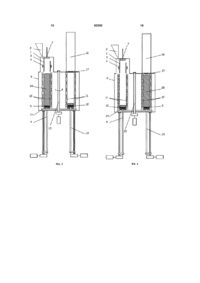

1. Спосіб одержання зливків полікристалічного кремнію індукційним методом, що включає подачу і стартовий розігрів кускової шихти кремнію у контрольованій атмосфері на рухомому дні у плавильному просторі водоохолоджуваного тигля, формування ванни розплаву і наступне плавлення і лиття за формою плавильного простору, кристалізацію зливка полікристалічного кремнію і контрольоване його охолодження з використанням комплекту засобів нагріву, припинення плавлення і лиття розплаву при критичному вмісті домішок у розплаві і повторення операцій, починаючи з подачі і стартового розігріву кускової шихти кремнію, який відрізняється тим, що після припинення плавлення і лиття розплаву закінчують кристалізацію частини зливка полікристалічного кремнію, що залишилася, при контрольованому охолодженні всього зливка, після закінчення кристалізації переміщують зазначений зливок полікристалічного кремнію разом із рухомим дном і комплектом за 2 (19) 1 3 Винахід відноситься до отримання полікристалічного кремнію, зокрема, до отримання мультикристалічного кремнію індукційним методом, і може бути використаний при виготовленні елементів сонячних батарей із мультикристалічного кремнію. Кристалічний кремній використовується при виготовленні елементів сонячних батарей, що дозволяють перетворювати сонячну енергію у електричну. Звичайною практикою є використання монокристалічного кремнію для цих цілей. Дослідження останніх років показали, що полікристалічний кремній, складений великими кристалами, так званий мультикристалічний кремній, дозволяє отримувати коефіцієнт корисної дії (ККД) перетворення сонячної енергії у електричну, близький до монокристалічного кремнію. Продуктивність обладнання по виробництву мультикристалічного кремнію у кілька разів вища за продуктивність монокристалічного кремнію, а технологія його отримання простіша за технологію отримання монокристалічного кремнію. Використання мультикристалічного кремнію дозволяє знизити вартість сонячних батарей і здійснити їх виробництво у промисловому масштабі. Відомий спосіб одержання зливків мультикристалічного кремнію індукційним методом, що включає безперервну подачу, індукційне плавлення кускової шихти полікристалічного кремнію у ванні розплаву кремнію на рухомому дні водоохолоджуваного тигля, лиття розплаву за формою плавильного простору і наступну кристалізацію зливка мультикристалічного кремнію (US, №4572812, кл. B29D7/02, B22D27/02) [1]. Ванна розплаву утримується у гарнісажі, який формується за допомогою водоохолоджуваного тигля, виконаного з вертикальних мідних трубчатих секцій, що охолоджуються водою. Мідні секції розділені зазорами і утворюють плавильний простір, обмежений за периметром. Завдяки наявності зазорів між секціями електромагнітне поле індуктора проникає у плавильний простір тигля. Плавильний простір може мати форму круга, квадрата чи прямокутника. При плавленні ванна розплаву займає весь поперечний простір тигля, тим самим здійснюється одночасне плавлення і лиття розплаву кремнію у вигляді зливка заданого поперечного розміру і форми. По мірі плавлення шихти кремнію і переміщення рухомого дна тигля вниз відбувається кристалізація розплаву у нижній частині ванни розплаву. Швидкість переміщення зливка відповідає швидкості плавлення кускової шихти у верхній частині ванни розплаву. В результаті реалізації способу отримують довгий зливок мультикристалічного кремнію заданого поперечного перерізу, який потім використовується для виготовлення пластин сонячних елементів. Недоліком наведеного способу одержання зливків мультикристалічного кремнію індукційним методом є наявність термічних напружень у зливку, що знижує якість отриманих із зливка пластин. Наявність термічних напружень у зливку і у пластинах, отриманих з такого зливку, приводить до того, що ККД перетворення енергії сонячних батарей із цих пластин знижується. Крім того, через наявність термічних напружень знижується вихід 92392 4 придатних пластин внаслідок їх механічного руйнування. Зазначені недоліки усунені у способі одержання зливків мультикристалічного кремнію індукційним методом, описаним у ЕР 1254861, В1 (опубл. 06.11.2002, кл. C01B33/02), [2]. Суть винаходу полягає у додатковому нагріві одержаного у процесі безперервного лиття зливку кремнію за допомогою нагрівачів, розташованих нижче водоохолоджуваного тигля, і додатковому нагріві зливка плазмовим розрядом від плазмотрона, розташованого вище водоохолоджуваного тигля. При цьомуплазмовий розряд сканує по поверхні розплаву. Використання зазначених операцій дозволяє здійснити контрольоване охолодження отриманого зливка з заданим значенням градієнта температури за його довжиною. Електричний ланцюг для плазмотрона замикається по зливку кремнію через спеціальний контакт, розташований нижче виходу зливка із робочої камери. Згідно відомого способу вдається зменшити температурний градієнт по радіусу зливка до 9...7°С/см, що забезпечує досягнення високого ККД (14,2...14,5%) перетворення сонячної енергії у електричну на пластинах, отриманих із зливка. Однак, у процесі безперервної плавки і отримання довгих зливків мультикристалічного кремнію з безперервною подачею до ванни розплаву кускової шихти, концентрація домішок у ванні розплаву тільки на початку процесу відповідає концентрації домішок у шихті, що завантажується. Концентрація домішок у зливку визначається ступенем сегрегації кожної з них. Оскільки для основних домішок, що присутні у вихідному матеріалі, коефіцієнт сегрегації менший за одиницю, то концентрація кожної із домішки у зливку нижча її концентрації у розплаві. По мірі збільшення довжини зливка концентрація домішок у ванні розплаву зростає внаслідок накопичення, і, відповідно, зростає їх концентрація у одержуваному мультикристалічному зливку. При перевищенні границі концентрації домішки у розплаві, що має певне значення для кожної із домішки, мультикристалічний кремній стає непридатним для виготовлення сонячних елементів. Частини зливка з концентрацією домішки вище допустимої границі непридатні для виготовлення пластин для сонячних батарей і відбраковуються, що значно знижує долю вироблених сонячних елементів з високим ККД. Найбільш близьким є спосіб одержання зливків мультикристалічного кремнію індукційним методом (ЕР, №1754806, опубл. 21.02.2007, кл. С30В11/00) [3]. Спосіб характеризується тим, що у контрольованій атмосфері камери здійснюють подачу і стартовий розігрів кускової шихти кремнію на рухомому дні у плавильному просторі водоохолоджуваного тигля, формують ванну розплаву і здійснюють плавлення і лиття розплаву за формою плавильного простору, кристалізацію зливка мультикристалічного кремнію і контрольоване його охолодження з використанням комплекту засобів нагріву. По мірі охолодження зливок мультикристалічного кремнію видаляють з робочої камери через газовий замок, що запобігає попаданню атмосферного повітря до камери, і відрізають при 5 строєм різки на мірні блоки. З метою збільшення продуктивності способу після досягнення у розплаві допустимої границі концентрації домішки процес плавки припиняють, кристалізують ванну розплаву, зверху на закристалізований зливок до плавильного простору водоохолоджуваного тигля вводять роздільний пристрій, що перекриває плавильний простір і перешкоджає проникненню забрудненого кремнію з нижньої площини роздільного пристрою на верхню площину. При цьому на верхню площину роздільного пристрою вводять вихідну кускову шихту кремнію, і повторюють операції, які починають з подачі і стартового розігріву кускової шихти кремнію. Недоліки відомого способу полягають у наступному. Коли припиняють індукційне плавлення і лиття, у разі критичного вмісту домішок у розплаві в процесі отримання довгого зливка (наприклад, довжиною 14м), уся верхня частина зливка довжиною біля 2,5м, що знаходиться у засобах нагріву і робочій камері (вище газового замка), має пройти операцію контрольованого охолодження. Для цього проводять контрольоване охолодження у режимі, що використовується для всього зливка, на що витрачається біля 30 годин. Крім того, на кожну операцію введення до плавильного простору печі роздільного пристрою і поновлення процесу плавлення і лиття витрачається біля 7,2 годин. При цьому індукційне плавлення і лиття не здійснюється. Сама операція введення до плавильного простору роздільного пристрою вимагає високої точності виконання, оскільки навіть невеликий перекіс при встановленні роздільного пристрою може привести до заклинювання його у водоохолоджуваному тиглі і пошкодження останнього, що приводить до необхідності зупинення плавлення і лиття. Крім того, при введенні до ванни розплаву роздільного пристрою зі стороннього матеріалу, зокрема нітриду кремнію або графіту, відбувається забруднення нижньої ділянки зливка, що знижує якість і вихід придатного кремнію. Необхідність поновлення процесу плавлення зверху на вже отриманому зливку кремнію приводить до необхідності припинення його переміщення до засобів нагріву і перебування його у водоохолоджуваному тиглі довгий час. Це приводить до неконтрольованого охолодження цієї ділянки зливка, з'явленню тут термічних напружень і мікротріщин, і, як наслідок, необхідності відбраковування верхньої ділянки зливка. Пристрій для одержання зливків мультикристалічного кремнію включає камеру з встановленими в ній водоохолоджуваним тиглем з рухомим дном, а також комплект засобів нагріву для контрольованого охолодження зливка [3]. Водоохолоджуваний тигель виконаний у вигляді ізольованих секцій з електропровідного і теплопровідного матеріалу, зазвичай із міді, що охолоджуються потоком води. Водоохолоджуваний тигель обхвачений індуктором і зв'язаний з бункером для шихти. Рухоме дно виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву. Крім того, пристрій обладнаний роздільним при 92392 6 строєм, виконаним з можливістю встановлення його на закристалізований зливок у плавильному просторі водоохолоджуваного тигля і подальшого здійснення розігріву кускової шихти кремнію, плавлення і лиття вище верхньої площини роздільного пристрою. Недоліком відомого пристрою є низька продуктивність, особливо при використанні шихти з високим вмістом домішок. Найбільш близьким є пристрій для одержання зливків мультикристалічного кремнію індукційним методом, відомий з ЕР 0349904 (опубл. 10.01.1990, кл. B22D11/11) [4]. У відомому пристрої бункер для шихти зв'язаний з камерою, в якій встановлені водоохолоджуваний тигель, обхвачений індуктором, засіб стартового розігріву кускової шихти кремнію, рухоме дно зі штоком, зв'язаним з засобами переміщення, і розташоване нижче водоохолоджуваного тигля відділення контрольованого охолодження, що має комплект засобів нагріву. При цьому, рухоме дно виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву. Завдяки наявності засобів нагріву забезпечується керування швидкістю охолодження зливку, що отримується, по мірі його безперервного переміщення до відділення контрольованого охолодження, чим досягається зниження градієнтів температури за довжиною зливка від 5 до 10°С/см. Недоліком відомого пристрою є погіршення якості зливків і зниження продуктивності їх виробництва при використанні кускової шихти кремнію з високим вмістом домішок, наприклад, металургійного кремнію, що має підвищений вміст домішок заліза (Fe) і алюмінію (Аl). Експлуатаційні якості сонячних елементів погіршуються при вмісті Fe більше 0,01 вагових мільйонних часток (ppmw) і Аl більше 0,1 ppmw. За рахунок сегрегації вказаних домішок задовільна якість кремнію забезпечується на обмеженій довжині отриманого зливка мультикристалічного кремнію, не більше 2-4м, в залежності від кількості домішок. Однак, при отриманні зливків вказаної довжини у відомому пристрої затрати часу на вивід зливка з водоохолоджуваного тигля і відділення контрольованого охолодження відносно часу індукційного плавлення і лиття зростає, а продуктивність обладнання падає. Задачею винаходу є удосконалення способу одержання зливків мультикристалічного кремнію індукційним методом, в якому за рахунок запропонованих переміщення зливка і засобів нагріву з рухомим дном при проведенні контрольованого охолодження досягається підвищення виходу мультикристалічного кремнію, придатного для виготовлення сонячних елементів. Задачею винаходу є також удосконалення пристрою для одержання мультикристалічного кремнію, в якому за рахунок запропонованої конструкції забезпечується підвищення продуктивності при одержанні зливків мультикристалічного кремнію, придатних для виготовлення сонячних елементів. Запропонований спосіб одержання зливків мультикристалічного кремнію індукційним методом включає подачу і стартовий розігрів кускової шихти 7 кремнію у контрольованій атмосфері на рухомому дні у плавильному просторі водоохолоджуваного тигля, формування ванни розплаву і наступне плавлення і лиття за формою плавильного простору, кристалізацію зливка мультикристалічного кремнію і контрольоване його охолодження з використанням комплекту засобів нагріву, припинення плавлення і лиття розплаву при критичному вмісті домішок у розплаві і повторення операцій, починаючи з подачі і стартового розігріву кускової шихти кремнію. Згідно винаходу, після припинення плавлення і лиття розплаву закінчують кристалізацію частини зливка мультикристалічного кремнію, що залишилася, при контрольованому охолодженні всього зливка. Після закінчення кристалізації переміщують зазначений зливок мультикристалічного кремнію разом із рухомим дном і комплектом засобів нагріву і продовжують його контрольоване охолодження, а на місце, що звільнилось, одночасно подають інший комплект засобів нагріву, в якому розміщено інше рухоме дно. Потім зазначене інше рухоме дно переміщують до водоохолоджуваного тигля і починають повторення операцій для отримання наступного зливка. Найбільш технологічним є здійснення одночасного переміщення зливка мультикристалічного кремнію разом із комплектом засобів нагріву і подача іншого комплекту засобів нагріву разом із іншим рухомим дном роторним поворотом на 180°. Запропонований пристрій включає зв'язану з бункером для шихти камеру, в якій встановлені водоохолоджуваний тигель, обхвачений індуктором, засіб стартового розігріву кускової шихти кремнію, рухоме дно зі штоком, зв'язаним із засобами переміщення, і розташоване нижче водоохолоджуваного тигля відділення контрольованого охолодження, що має комплект засобів нагріву. При цьому, рухоме дно виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву. Згідно винаходу, пристрій додатково містить платформу, що встановлена у відділенні контрольованого охолодження, виконану з можливістю обертання навколо осі. На платформі встановлений зазначений комплект засобів нагріву. Крім того, пристрій додатково містить, принаймні, ще один комплект засобів нагріву, встановлений також на платформі, і, розміщене у зазначеному іншому комплекті засобів нагріву, інше рухоме дно зі штоком, зв'язаним із відповідними засобами його переміщення. Пристрій може містити, наприклад, два комплекти засобів нагріву, встановлених на платформі симетрично осі обертання. При цьому кожний із комплектів засобів нагріву має алгоритм змінювання температури за висотою, що забезпечує заданий температурний градієнт у одержуваному зливку мультикристалічного кремнію. Експериментально нами було знайдено, що одночасне проведення процесів індукційного плавлення і лиття спочатку одночасно з процесом контрольованого охолодження, потім, після припинення процесів індукційного плавлення, лиття і кристалізації зливка, продовження контрольованого охолодження зливка при підготовці і початку 92392 8 отримання наступного зливка, дозволяє отримувати зливки з контрольованим вмістом домішки. Крім того, запропоноване розділення контрольованого охолодження зливка мультикристалічного кремнію, проведене без переривання самого режиму його охолодження, дозволяє гнучко регулювати довжину отриманого зливку у залежності від кількості домішок у вихідній шихті. Таким чином, спосіб ефективний, характеризується високим виходом зливків, придатних для отримання елементів для сонячних батарей, і придатний при використанні шихти з високим вмістом домішок. Скорочення часу простою індукційного плавлення, незалежність частини процесу контрольованого охолодження від процесів плавлення і лиття дозволяють збільшити продуктивність пристрою для одержання мультикристалічного кремнію. Винахід демонструється, але не обмежується наведеними рисунками. На рисунках представлено пристрій для одержання зливків мультикристалічного кремнію індукційним методом. При цьому схематично показано на прикладі пристрою з двома комплектами засобів нагріву для контрольованого охолодження зливка мультикристалічного кремнію на стадіях: на Фіг.1 - стартовий розігрів кускової шихти кремнію; на Фіг.2 - індукційне плавлення і лиття зливка мультикристалічного кремнію; на Фіг.3 - положення зливка мультикристалічного кремнію перед переміщенням; на Фіг.4 - зливок мультикристалічного кремнію після переміщення; на Фіг.5 - індукційне плавлення і лиття наступного зливка мультикристалічного кремнію і вивантаження попереднього зливка мультикристалічного кремнію; на Фіг.6 - графік змінювання концентрації заліза за довжиною зливка мультикристалічного кремнію квадратного перерізу зі стороною 337мм для вихідної шихти, зазначеної у Таблиці. Пристрій для одержання зливків мультикристалічного кремнію індукційним методом включає камеру 1, зв'язану з бункером для шихти 2. У камері 1 встановлені водоохолоджуваний тигель 3, обхвачений індуктором 4, рухоме дно 5 зі штоком 6, зв'язаним з засобами переміщення, а також засіб стартового розігріву 7 кускової шихти кремнію 8. Засіб стартового розігріву 7 виконаний із електропровідного матеріалу, наприклад, графіту. Водоохолоджуваний тигель 3 виконаний із мідних секцій, охолоджуваних водою. В камері 1 нижче водоохолоджуваного тигля 3 розташоване відділення контрольованого охолодження 9, що має комплект засобів нагріву 10 і аналогічний йому комплект засобів нагріву 11. Рухоме дно 5 виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву 10. У комплекті засобів нагріву 11 розміщено рухоме дно 12 зі штоком 13, зв'язаним з відповідними засобами переміщення. Рухоме дно 12 виконано з можливістю вертикального переміщення уздовж комплекту засобів нагріву 11. Комплекти засобів нагріву 10 і 11 встановлені на платформі 14. Платформа 14 9 розміщена у відділенні контрольованого охолодження 9 і виконана з можливістю обертання навколо осі 15. Камера 1 зв'язана з пристроєм вивантаження 16 через газовий затвор 17. Пристрій працює таким чином. В камері 1 у контрольованій атмосфері рухоме дно 5 переміщують до водоохолоджуваного тигля 3 і створюють високочастотне електромагнітне поле індуктором 4. У плавильний простір 18, утворений водоохолоджуваним тиглем 3 і рухомим дном 5, завантажують кускову шихту кремнію 8 із бункера для шихти 2. Потім у плавильний простір 18, що знаходиться у високочастотному електромагнітному полі індуктора 4, вводять засіб стартового розігріву 7. Засіб стартового розігріву 7 нагрівається і під дією його теплового випромінювання і дією електромагнітного поля індуктора 4 кускова шихта 8 нагрівається і починає плавитися (Фіг.1). Засіб стартового розігріву 7 видаляють із електромагнітного поля індуктора 4, а у плавильному просторі 18 за формою його поперечного перерізу формують ванну розплаву 19. Внаслідок тепловіддачі за периферією ванни розплаву 19 відбувається кристалізація розплаву і утворюється гарнісаж, що утримує розплав від проливання з плавильного простору 18. Після формування ванни розплаву 19 на її поверхню безперервно подають кускову шихту кремнію 8 із бункера для шихти 2. Кускова шихта кремнію 8 розплавляється, при цьому починають безперервно переміщати вниз рухоме дно 5 разом із ванною розплаву 19 з гарнісажем. Переміщення здійснюють з такою швидкістю, щоб ванна розплаву 19 залишалася на незмінному рівні відносно індуктора 4 і водоохолоджуваного тигля 3, а в донній частині ванни безперервно здійснюють кристалізацію зливка мультикристалічного кремнію 20. Сформований таким чином зливок мультикристалічного кремнію 20 безперервно переміщують вниз до відділення контрольованого охолодження 9 до комплекту засобів нагріву 10, де проводять його контрольоване охолодження і знімання термічних напруг (Фіг.2). При критичному вмісті домішок у розплаві припиняють подачу кускової шихти кремнію 8, вимикають електромагнітне поле індуктора 4, і припиняють індукційне плавлення і лиття розплаву. Отриманий зливок мультикристалічного кремнію 20 виводять із водоохолоджуваного тигля 3 і вводять до комплекту засобів нагріву 10 для закінчення кристалізації (Фіг.3). Потім здійснюють переміщення зливка мультикристалічного кремнію 20 разом з рухомим дном 5 і комплектом засобів нагріву 10 (Фіг.4) за допомогою обертання платформи 14, і продовжують його контрольоване охолодження. Таке переміщення можна здійснити, зокрема, роторним обертанням платформи 14 навколо осі 15 на 180°. Одночасно з переміщенням зливка мультикристалічного кремнію 20 разом з рухомим дном 5 і комплектом засобів нагріву 10 на його місце подають комплект засобів нагріву 11, в якому розміщено рухоме дно 12 (Фіг.4). Здійснюють електричне переключення комплекту засобів нагріву 10 і 11, і відповідне змінювання алгоритму регулювання температури. 92392 10 Рухоме дно 12 переміщують до водоохолоджуваного тигля 3, обмежуючи новий плавильний простір 21, і починають повторення операцій, починаючи з подачі і стартового розігріву кускової шихти, для отримання наступного зливка 22 (Фіг.5). Охолоджений зливок мультикристалічного кремнію 20, що знаходиться в комплекті засобів нагріву 10, піднімають на рухомому дні 5 до пристрою вивантаження 16. Нижче наведений приклад отримання зливків мультикристалічного кремнію індукційним методом за винаходом. Приклад. Отримання зливків мультикристалічного кремнію проводили на установці з квадратним поперечним перерізом плавильного простору зі стороною 340мм. Така установка дозволила одержати зливки мультикристалічного кремнію квадратного перерізу зі стороною 337мм. Як сировина для отримання мультикристалічного кремнію використовувався металургійний кусковий кремній, основними домішками в якому є бор (В), фосфор (Р), залізо (Fe) і алюміній (Аl). Вміст домішок у сировині наведений у Таблиці. Додатково використовувалась лігатура для підтримання питомого опору в діапазоні 0,8-1,2Ом×см. Таблиця Вміст основних домішок у шихті кускового металургійного кремнію Домішка В Р А1 Fe Концентрація, ат./см3 5,46*1016 7,07*1016 2,29*1016 1,30*1017 Критичний вміст домішки у розплаві у залежності від складу шихти визначався розрахунковоекспериментальним шляхом. За цими даними отримали залежність змінювання концентрації домішки заліза (домішки, що визначає якість мультикристалічного кремнію) від довжини зливка мультикристалічного кремнію квадратного перерізу зі стороною 337мм для вибраної вихідної шихти (Фіг.6). Для шихти з вмістом домішок, зазначених у Таблиці, при отриманні зливків мультикристалічного кремнію квадратного перерізу зі стороною 337мм, критичний вміст домішок у розплаві досягається при довжині зливка 2,0...2,5м, оптимальна довжина зливка - 2,0...2,3м. У герметичній камері встановлений водоохолоджуваний тигель, обхвачений тривитковим індуктором висотою 140мм, підключеним до джерела живлення робочої частоти 10кГц, і рухоме дно, виконане у вигляді квадратної пластини кремнію, встановленою на жароміцній стальній підставці, і яке роз'ємним з'єднанням встановлено на штоку. У відділенні контрольованого охолодження, під водоохолоджуваним тиглем, на платформі встановлений перший комплект засобів нагріву, що має жаровий простір квадратного поперечного перерізу зі стороною 380мм. Симетрично йому на плат 11 формі встановлений другий комплект засобів нагріву, що має жаровий простір квадратного поперечного перерізу зі стороною 380мм. Висота жарового простору кожного комплекту засобів нагріву 2,4м. Кожний комплект засобів нагріву обладнаний графітовими нагрівальними елементами, що підключені до трансформатору промислової частоти через регулятори струму, що дозволяє забезпечити контрольоване змінювання температурного поля за висотою. У другому комплекті засобів нагріву розміщено друге рухоме дно, встановлене через теплоізоляційну підкладку на жароміцній стальній підставці, і яке роз'ємним з'єднанням встановлено на штоку. Камеру вакуумують і заповнюють аргоном. У плавильному просторі водоохолоджуваного тигля створюють високочастотне електромагнітне поле індуктором. До плавильного простору завантажують кускову шихту кремнію із бункера для шихти і вводять засіб стартового розігріву, виконаний у вигляді графітового диска. Засіб стартового розігріву нагрівали і під дією теплового випромінювання і електромагнітного поля кускова шихта кремнію нагрівалася до температури 800-1100°С і починала плавитися. Засіб стартового розігріву видаляли із електромагнітного поля індуктора. У плавильному просторі утворювалася ванна розплаву, яка збільшувалася у розмірі і досягала стінок холодного тигля, тобто здійснювалося лиття розплаву у форму водоохолоджуваного тигля. При цьому, утворений гарнісаж запобігав пролиття розплаву і утримував ванну розплаву. Потім на поверхню розплаву безперервно подавали кускову шихту кремнію із бункера для шихти. Кускова шихта кремнію розплавлялася, рухоме дно безперервно переміщували вниз і формували зливок мультикристалічного кремнію. Зливок мультикристалічного кремнію по мірі плавлення, лиття і формування переміщували вниз до жарового простору першого комплекту засобів нагріву, де проводили контрольоване охолодження і знімання термічних напружень шляхом підігрівання зливка мультикристалічного кремнію, закристалізованого і остиглого, переважно у кутах. Підігрівання здійснювали до температури 1200°С з наступним зниженням температури з градієнтом за довжиною зливка, що не перевищує 7°С. При критичному вмісті домішок у розплаві, яке досягалося при довжині зливка у межах 2,2м (Фіг.6), припинили подачу кускової шихти кремнію, вимкнули електромагнітне поле індуктора і припинили індукційне плавлення і лиття розплаву. В результаті цього ванна розплаву закристалізувалась. Отриманий зливок мультикристалічного кремнію довжиною 2,2м вивели із водоохолоджуваного тигля і повністю ввели його до жарового простору першого комплекту засобів нагріву. Потім перший комплект засобів нагріву відключили від регуляторів струму і обертанням платформи на 92392 12 180° навколо своєї осі перемістили зливок мультикристалічного кремнію разом із рухомим дном і першим комплектом засобів нагріву. При завершенні обертання платформи відбулася зміна комплектів засобів нагріву: другий комплект засобів нагріву разом із другим рухомим дном опинився розташованим під водоохолоджуваним тиглем, а перший комплект засобів нагріву, з розташованим у його жаровому просторі зливком мультикристалічного кремнію, опинився на місці, яке займав раніше другий комплект засобів нагріву. Потім обидва комплекти засобів нагріву підключали до регуляторів струму; другий комплект засобів нагріву, що знаходився під водоохолоджуваний тиглем, підключали за алгоритмом плавки, а перший комплект засобів нагріву, що знаходився поза зв'язком з водоохолоджуваним тиглем - за алгоритмом контрольованого охолодження мультикристалічного зливка. Після охолодження зливка мультикристалічного кремнію до температури нижче 250°С його підняли на рухомому дні до пристрою вивантаження. Рухоме дно, що знаходилося у жаровому просторі другого комплекту засобів нагріву, після завершення повороту платформи перемістили до водоохолоджуваного тигля і повторили операції, починаючи з подачі і стартового розігріву кускової шихти, для отримання наступного зливка. У результаті проведених іспитів дослідної установки, виконаної у відповідності з заявленим винаходом, досягнута середня продуктивність 18кг за годину мультикристалічного кремнію у вигляді зливка з поперечним перерізом 337×337мм2. При цьому встановлено, що як верхня, так і нижня частини отриманих зливків не мають мікротріщин чи додаткових забруднень, і придатні для виготовлення пластин сонячних елементів, за винятком залишкової ванни розплаву, що займає верхню частину кожного зливка довжиною близько 160мм. Вихід придатного продукту становить 93% від отриманого зливка. Проведені дослідні плавки у відповідності до відомого способу [3] з використанням роздільного пристрою із графіту дозволили отримати продуктивність обладнання 16,2кг/год. для аналогічної вихідної сировини і зливка аналогічних розмірів з трьома операціями введення роздільного пристрою. При цьому у верхній частині зливка, крім залишкової ванни розплаву, відбраковувалося від 50 до 70мм зливків через наявність в цих ділянках мікротріщин. В нижній частині кожного зливка знайдено забруднення графітом. Такі ділянки мали довжину до 50мм і відбраковувалися. В результаті вихід придатного продукту становив 88% від отриманого зливка. Запропонований винахід забезпечує підвищення виходу мультикристалічного кремнію, придатного для виготовлення сонячних елементів. 13 92392 14 15 92392 16 17 92392 18 19 Комп’ютерна верстка Т. Чепелева 92392 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing polycrystalline silicon ingots by induction method and device for realization thereof

Автори англійськоюBerinhov Serhii Borysovych, Onischenko Volodymyr Yevhenovych, Shkulkov Anatolii Vasiliievich, Cherpak Yurii Volodymyrovych, Pozihun Serhii Anatoliiovych, Marchenko Stepan Anatoliiovych, Shevchuk Andrii Leonidovych

Назва патенту російськоюСпособ получения слитков поликристаллического кремния индукционным методом и устройство для его осуществления

Автори російськоюБерингов Сергей Борисович, Онищенко Владимир Евгеньевич, Шкульков Анатолий Васильевич, Черпак Юрий Владимирович, Позигун Сергей Анатольевич, Марченко Степан Анатольевич, Шевчук Андрей Леонидович

МПК / Мітки

МПК: C30B 29/00, B22D 11/08, C30B 29/06, B22D 11/00, C30B 11/00, C30B 35/00

Мітки: зливків, спосіб, індукційним, здійснення, полікристалічного, методом, пристрій, кремнію, одержання

Код посилання

<a href="https://ua.patents.su/10-92392-sposib-oderzhannya-zlivkiv-polikristalichnogo-kremniyu-indukcijjnim-metodom-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зливків полікристалічного кремнію індукційним методом та пристрій для його здійснення</a>

Попередній патент: Основа із захистом, яка має водяний знак, та документ із захистом

Наступний патент: Спосіб швидкого виявлення вірусів грипу

Випадковий патент: Система утворення аерозолю із засобом для блокування змінного блока витратних матеріалів