Спосіб автоматизованого витягування сцинтиляційних монокристалів на основі йодидів лужних металів

Номер патенту: 20960

Опубліковано: 07.10.1997

Автори: Соломаха Юрій Олексійович, Заславський Борис Григорович, Даниленко Едуард Васильович, Васецький Сергій Іванович, Шпилинська Лариса Миколаівна, Мітічкін Анатолій Іванович, Панова Олександра Миколаівна

Формула / Реферат

Способавтоматизированного вытягивания сцинтилляционных монокристаллов на основе иодидов щелочных металлов, включающий загрузку исходного сырья в питатель, его вакуумную сушку, плавление, перекачку части расплава в тигель, радиальный рост и рост в высоту с одновременной подпиткой расплавом, отличающийся тем, что вводят иод или иодирующий агент в питатель после плавления сырья в нем, а подпитку осуществляют расплавом, содержащим растворенный иод.

Текст

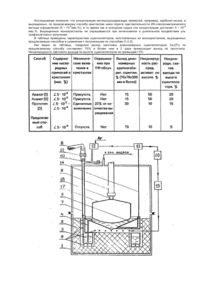

Предлагаемое изобретение относится к способам выращивания монокристаллов из расплавов и может быть применено при выращивании монокристаллов на основе иодидов щелочных металлов, например, NaJ(TI), CsJ(TI), CsJ(Na), CsJ (чистый) используемых для изготовления сцинтилляционных детекторов рентгеновского и гамма-излучений, применяемых в различных областях ядерного приборостроения. Наиболее опасными примесями, снижающими сцинтилляционные и оптические характеристики монокристаллов иодидов в щелочных металлов, являются кислородсодержащие анионы, например, СО32-. О2ОН-, которые легко образуются в расплаве в процессе выращивания вследствие реакций гидролиза и карбонизации иодидов. Известно, что даже незначительные количества карбонат-ионов, содержащихся в йодиде цезия приводят к образованию в кристаллах CsJ(TI) сложных комплексов, являющихся центрами окраски, снижающими световой выход монокристаллов. Известен способ [I] выращивания щелочногалоидных монокристаллов в реакционноспособной атмосфере по методу Стокбаргера-Бриджмена, включающий загрузку исходного сырья в тигель, нагрев, обработку расплава потоком инертного газа, содержащего галоидный агент (например, CH3J для удаления катионных и анионных примесей), и направленную кристаллизацию путем медленного охлаждения. Известен также способ [2] выращивания сцинтилляционных монокристаллов иодидов щелочных металлов по методу Стокбаргера, включающий загрузку исходного сырья в кварцевую ампулу, его вакуумную сушку, плавление, введение кристаллического иода, выдержу и последующую направленную кристаллизацию путем медленного перемещения ампулы в зону, температура в которой ниже температуры плавления материала. В способах [1,2] иод, присутствующий в расплаве и в газовой среде над расплавом (в способе [I] элементарный иод образуется в результате диссоциации галоидзамещенного углеводорода) сдвигает равновесие химических реакций гидролиза и карбонизации в сторону образования иодидов (известный принцип Ле-Шателье), вследствие чего выращенные монокристаллы содержат пониженную концентрацию кислородсодержащих примесей, не вызывающую их окрашивание. Кроме этого, растворенный в расплаве йод при длительном воздействий (выдержке расплава) может разлагать мелкие механические включения, например, коллоидные частицы органического происхождения. Однако, более крупные включения, а также нерастворимые продукты взаимодействия иода с микропримесями остаются в расплаве в зоне роста и могут захватываться фронтом кристаллизации. Оба метода имеют и другие общие недостатки, присущие всем вариантам направленной кристаллизации по Стокбаргеру-бриджмену, а именно: слабое конвективное перемешивание расплава перед фронтом кристаллизации, низкий температурный градиент в расплаве, неравномерность распределения активатора по объему монокристалла. Захват фронтом кристаллизации присутствующих в исходном сырье инородных включений, вызывает высокую блочность, снижающую выход качественных крупногабаритных сцинтилляторов. Особенно эти недостатки сказываются при выращивании монокристаллов CsJ(TI). Высокие сцинтилляционные характеристики (световой выход до 45% от NaJ(TI) и энергетическое разрешение (7,5-8% для энергий 662 кэВ) достигается только для сцинтилляторов относительно небольших размеров, например, 040x40 мм или 0 63x63 мм вырезанных из более крупных буль, выращенных этими способами. Получение крупных сцинтилляторов CsJ(TI), например, цилиндрических длинномерных высотой 0 300-400 мм или прямоугольного сечения размерами 70x70x300 мм, 100x100x300 мм, не имеющих в объеме трещин, весьма проблематично. Выход таких сцинтилляторов в обоих способах составляет по нашим оценкам около 10-15%. Неоднородность светового выхода по высоте этих сцинтилляторов не превышает 20%. в то время как для современного ядерного приборостроения и экспериментальных исследований в области физики высоких энергий необходимы длинномерные сцинтилляторы с высокой прозрачностью к собственному излучению и неоднородностью по световому выходу не хуже 10%. Известен способ [3] автоматизированного вытягивания монокристалла из расплава в коническом тигле, включающий загрузку исходного сырья в питатель", вакуумную сушку, плавление, перекачку части расплава в тигель, радиальный рост и выращивание в высоту с одновременной подпиткой расплавом из питателя (прототип). Согласно данному способу на протяжении всего процесса выращивания, включая стадию радиального роста, свободная поверхность расплава остается минимальной. Площадь контакта расплава с атмосферой ростовой камеры также минимальна, что снижает вероятность загрязнения расплава в процессе роста кислородсодержащими примесями из атмосферы камеры. Радиальный рост и рост в высоту при малой свободной поверхности расплава осуществляется в зоне высокого радиального градиента температуры (вблизи стенок тигля), что практически исключает возможность зарождения на фронте дополнительных центров кристаллизации и обеспечивает получение крупногабаритных сцинтилляторов. Однако, выход качественных крупногабаритных сцинтилляторов в значительной степени зависит от чистоты исходного сырья. Присутствующие в исходном сырье кислородсодержащие примеси в количествах 1 • 10-4- 110-3 мас.%, попадая с подпитывающим расплавом в зону роста (тигель), вызывают окрашивание кристаллов CsJ(TI), ухудшают сцинтилляционные характеристики. По этому способу получены крупногабаритные сцинтилляторы CsJ(TI) длиной до 300 мм с более высокой по сравнению с [1,2] однородностью световыхода по длине, составляющей 10-15%. Выход таких сцинтилляторов достигает 30%. В основу изобретения поставлена задача разработки способа автоматизированного вытягивания сцинтилляционных монокристаллов на основе иодидов щелочных металлов, обеспечивающего повышение выхода крупногабаритных сцинтилляционных монокристаллов, не окрашиваемых при воздействии УФизлучения и однородности светового выхода по его высоте за счет снижения кислородсодержащих примесей. Решение задачи обеспечивается тем, что в способе автоматизированного вытягивания сцинтилляционных монокристаллов на основе иодидов щелочных металлов, включающем загрузку исходного сырья в питатель, его вакуумную сушку, плавление, перекачку части расплава в тигель, радиальный рост и вытягивание в высоту с одновременной подпиткой расплавом, согласно изобретению, вводят иод или иодирующий агент в питатель после расплавления сырья в нем, а подпитку осуществляют расплавом, содержащим растворенный иод. Введенный в питатель иод растворяется в расплаве и благодаря естественной конвекции происходит выравнивание его концентрации по всему объему. Растворенный в расплаве избыточный иод сдвигает химические равновесия гидролиза и карбонизации в сторону образований иодидов и, таким образом, в тигель при подпитке поступает расплав, очищенный от кислородсодержащих примесей. При достаточной выдержке расплава иод также разлагает взвешенные мелкие механические включения, например, частицы органического происхождения. В отличие от [1,2] нерастворимые продукты этого взаимодействия осаждаются на дне питателя и не попадают в зону роста (в тигель). Кроме этого, подпитка расплавом, содержащим растворенный иод, дает еще одно важное преимущество, При поступлении очередной порции расплава в зону роста в тигель растворенный иод испаряется, и тем самым защищает поверхность расплава от диффузии кислоросодержащих примесей, которые практически всегда присутствуют в атмосфере ростовой камеры (остаточная влага, углекислота, кислород, газовые выделения из футеровки и других конструкционных элементов). Благодаря автоматической подпитке расплав в тигле непрерывно обновляется и в нем устанавливается определенная равновесная концентрация иода. Потери иода за счет испарения возобновляются при очередной подпитке, т.е. осуществляется динамическое равновесие, благодаря которому диффузия вредных примесей в расплав затруднена. Таким образом, введение иода именно в питатель обеспечивает снижение кислородсодержащих примесей в кристалле, благодаря чему повышается прозрачность крупногабаритных сцинтилляторов в области спектра излучения, что в свою очередь повышает однородность светового выхода по его высоте (см. таблицу). Концентрация иода, вводимого в питатель, зависит от качества исходного сырья и от природы содержащихся в нем примесей и практически составляет несколько сотых массовых долей процента. Как показали результаты анализа, концентрация карбонат-ионов в применяемом нами исходном сырье колеблется в пределах 1 • 10-5-5 -10-3 мас.%. Исходя из этого, для снижения концентрация карбонат-ионов в кристалле, в расплав достаточно вводить 1 • 10-2-5 • 10-2 мас.% оида. Способ реализован на установке для автоматизированного вытягивания крупногабаритных монокристаллов, блок-схема которой представлена на чертеже. Установка состоит из ростовой печи и системы управления процессом выращивания. Ростовая печь состоит из: корпуса печи 1 с футеровкой 2, в котором расположен платиновый питатель 3, соединенный транспортной трубкой 4 с платиновым тиглем 5; трех омических нагревателей 6; трубки 7 для подачи инертного газа и введения иода в питатель 3 из емкости 8; штока кристаллодержателя 9; вакуумных трубопроводов с зажимами 10 и 11. В систему автоматизированного управления процессом выращивания входят: клапан 12 для подачи в питатель инертного газа, датчик 13 уровня расплава в тигле, щуп 14, блок коррекции температуры 15, ЭВМ-16. На чертеже показаны также выращиваемый кристалл 17 и затравочный кристалл 18. Пример выращивания монокристалла. В питатель 3, представляющий собой тор прямоугольного сечения, загружают 80 кг цезия йодистого особой чистоты и 480 г активатора - таллия одноиодистого. Устанавливагот питатель 3 в нижнем полукорпусе ростовой камеры 1. Конический тигель 5 и питатель 3 представляют собой единую конструкцию из платины (тигель-питатель) и соединены между собой вертикальной транспортной трубкой 4. С помощью трубки 7, выведенной на герметичном уплотнении за крышку печи, подсоединяют на гибком резиновом шланге небольшую емкость 8 навеской иода в количестве 8 г. Вакуумируют объемы печи 1, питателя 3 и емкости 8 (при этом вакуумные зажимы 10 и 12 открыты). Затем зажим 11 закрывают, во избежание испарения иода, включают нагреватели 6 и сушат соль в питателе 3 при температуре 200°С и при откачке б течение 12 часов. Повышают температуру нагревателей 6 до 400-450°С и, не прекращая откачки, продолжают сушку в течение 12-15 часов. Повышают температуру нагревателей до 650-700°С и плавят сырье в питателе 3. Открывают зажим 11 и вводят навеску кристаллического иода (8 г) в расплав. Выдерживают расплав в питателе 3 в течение 12-24 часов для выравнивания концентрации иода по объему расплава и для осаждения на дне питателя 3 механических примесей. Включают систему подпитки, при этом с помощью осушенного инертного газа, поступающего в питатель 3 через зажим 12 и трубку 7, часть расплава по транспортной трубке 4 автоматически передавливают в тигель 5. Начальный уровень расплава в тигле определяют исходным положением щупа 14 датчика уровня расплава 13. Этот уровень в момент затравливания составляет несколько сантиметров, а диаметр исходного зеркала расплава в тигле соизмерим с диаметром затравочного кристалла 18. Вводят в контакт затравочный кристалл 18 с расплавом, оплавляют затравку 18 и путем коррекции температуры нагревателя 6, расположенного под тиглем 5, достигают начала радиального роста кристалла. Затем включают перемещение кристаллодержателя 9 со скоростью 2 мм/ч и щупа со скоростью 1 мм/ч. При этом происходит радиальный рост кристалла 17 при одновременной автоматической подпитке расплавом, содержащим растворенной иод. Подпитка, осуществляемая по сигналу щупа 14 датчика уровня 13, обеспечивает постепенное увеличение диаметра зеркала расплава в тигле 5 по мере роста кристалла 17 по диаметру. Система автоматического управления процессом, включающая ЭВМ 16 и блок коррекции температуры 15 обеспечивает постоянство отношения площадей поверхности расплава и поперечного сечения растущего кристалла путем автоматической коррекции температуры данного нагревателя 6 при отклонении интенсивности подпитки от заданной программой. По окончании радиального роста перемещения щупа 14 прекращают и кристалл 17 выращивают в высоту, при продолжающейся автоматической подпитке расплавом, содержащим растворенный иод. Система автоматизированного управления обеспечивает поддержание постоянства диаметра кристалла с точностью ±1,5%. Рост в высоту продолжают до полной выработки расплава из питателя. Первоначальной загрузки исходного сырья в питатель 3 в количестве 80 кг достаточно для получения монокристалла CsJ(TI) диаметром 220 мм и длиной 400 мм. Исследования показали, что концентрация кислородсодержащих примесей, например, карбонат-ионов, в выращенных, по предлагаемому способу кристаллах ниже порога чувствительности ИК-спектрометрического метода определения (5 • 10-6мас.%), в то время как в исходном сырье эта концентрация достигает 5 • 10"3 мас.%. Выращенные монокристаллы не окрашиваются при интенсивном и длительном воздействии уль трафиолетового излучения. В таблице приведены характеристики сцинтилляторов, изготовленных из монокристаллов, выращенных предлагаемым способом в сравнении с полученными по способам [1,2,3]. Как видно из таблицы, товарный выход заготовок длинномерных сцинтилляторов CsJ(TI) по предлагаемому способу составляет 70% и более чем в 2 раза превосходит выход по прототипу. Неоднородность светового выхода по высоте сцинтилляторов не превышает 5%.

ДивитисяДодаткова інформація

Автори англійськоюZaslavskyi Borys Hryhorovych, Danilenko Eduard Vasyliovych, Vasetskyi Serhii Ivanovych, Solomakha Yurii Oleksiiovych, Panova Oleksandra Mykolaivna, Shpilinska Larysa Mykolaivna, Mitichkin Anatolii Ivanovych

Автори російськоюЗаславский Борис Григорьевич, Даниленко Эдуард Васильевич, Васецкий Сергей Иванович, Соломаха Юрий Алексеевич, Панова Александра Николаевна, Шпилинская Лариса Николаевна, Митичкин Анатолий Иванович

МПК / Мітки

МПК: C30B 15/02

Мітки: лужних, спосіб, основі, монокристалів, йодидів, металів, витягування, сцинтиляційних, автоматизованого

Код посилання

<a href="https://ua.patents.su/3-20960-sposib-avtomatizovanogo-vityaguvannya-scintilyacijjnikh-monokristaliv-na-osnovi-jjodidiv-luzhnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматизованого витягування сцинтиляційних монокристалів на основі йодидів лужних металів</a>