Спосіб збезводнювання флотаційного концентрату

Номер патенту: 21059

Опубліковано: 04.11.1997

Автори: Сбітнєв Михайло Павлович, Аспіс Ілля Моісєєвич, Андрєєчкін Іван Прохорович

Формула / Реферат

1. Способ обезвоживания флотационного концентрата, включающий процесс пено-гашения с использованием вакуум-фильтра, отличающийся тем, что кондиционирование питания для вакуум-фильтра осуществляют путем смешивания флотационного концентрата с крупнозернистым шламом, подготовку которого производят в первой ступени гидроциклона, работающем в режиме сепарации или классификации, слив которого поступает в последующий гидроциклон, а при интенсивном реагенте-вспенивателе, в него добавляют перелив вакуум-фильтра и совместно со сгущенным продуктом второй ступени гидроциклона и флотационным концентратом, направляют в ванну вакуум-фильтра, слив которого через ресивер - в оборот или на флотацию.

2. Способ по п.1, отличающийся тем, что, при работе первой ступени гидроциклона е режиме сепарации, сгущенный продукт направляют в отходы или в другой обогатительный аппарат.

3. Способ по п.1, отличающийся тем, что, при работе первой ступени гидроциклона в режиме классификации, сгущенный продукт направляют частично или полностью в центрифугу, а частично - в ванну вакуум-фильтра.

Текст

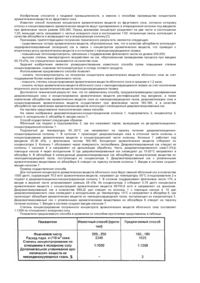

Изобретение относится к области обогащения, предназначено для обезвоживания флотационных концентратов углей на дисковых и других вакуум-фильтрах, может быть использовано для интенсификации процесса обезвоживания сгущенных тонких шламов пирамидальных отстойников, радиальных сгустителей и гидроциклонов-классификаторов. Непрерывное увеличение содержания тонкодисперсных угольных и глинистых частиц во флотационных концентратах, связанное с ухудшением сырьевой базы, на флотацию направляют тонкие шламы крупностью 0,5-0,2 мм, в результате чего резко замедляется и ухудшается процесс обезвоживания флотационого концентрата, повышается его влажность и увеличивается пенообразование во флотационном концентрате, что связано с появлением избыточного количества пены в ваннах вакуум-фильтра, в сборниках перелива фильтрации, а в некоторых случая х во всей водошламовой схеме углеобогатительных фабрик, что приводит часто к остановке процесса обогащения. Чтобы предотвратить процесс запенивания водошламовой системы уменьшают расход флотационных реагентов, особенно вспенивателей, а в некоторых случаях внедряют технологические аппараты пеногасители. Известен способ обезвоживания флотационного концентрата, включающий процесс гашения пены во флотационном концентрате с последующим направлением его в вакуум-фильтр [Аспис И.М. Применение гидроциклонов на углеобогатительных фабриках. М., 1990, с.118-120]. Флотационный концентрат под напором тангенциально подают в центробежно-вакуумный пеногаситель, который через сливной патрубок соединен с вакуумом. Под действием центробежно стремительных сил пузырьки воздуха направляются к воздушному столбу, где они разрушаются под действием вакуума и турбулентной пульсации пульпы. Гашение пены также происходит на цилиндрической решетке благодаря многократным ударам пузырьков воздуха о края отверстий решетки. Затем флотационный концентрат поступает в объем, заключенный между гасящими перегородками и через гидрозатвор поступает на вакуумфильтр, где выделяются обезвоженный флотационный концентрат и перелив фильтрации, который центробежным насосом возвращают в ванну вакуум-фильтра. Недостатком указанного аналога является то, что гашение пены происходит без оптимизации ситового состава обезвоживаемого продукта, поэтому не создается на поверхности дисков вакуум-фильтра фильтрующая постель из крупнозернистого шлама, способствующая фильтрации тонких шламов, имеющихся во флотационном концентрате. Недостатком является и то, что гашение пены происходит лишь под действием силы тяжести и вакуума, что недостаточно для быстрого эффективного гашения пены. Известен способ обезвоживания флотационного концентрата - прототип, в котором процесс разрушения минерализованной пены (пеногашение) осуществляют путем создания вакуума в пределах 200-250 мм рт.ст., обеспечиваемый вакуум-насосом [Циперович М.В. Обор удование углеобогатительных фабрик. Свердловск, Госуд, на-учно-те хн. изд-во лит-ры по черной и цветной металлургии, 1958, с.248-250]. Исходная пульпа - флотационный концентрат по трубопроводу подается в закрытый металлический сборник, в цилиндрической части которого укреплен цилиндрический стакан. Пеногаситель подключен к вакуумной магистрали с отдельным вакуум-насосом. Гашение пены, в основном, происходит при поступлении флотационного концентрата во всас центробежного насоса путем дополнительного ввода воды по сильным напором. Разгрузку пеногасителя производят двумя потоками в сборник флотационного концентрата: сверху через перелив уходит наиболее жидкая часть пульпы, а внизу выпускают наиболее плотную ее часть, при этом нижний выпуск пульпы должен быть отрегулирован для поддержания уровня перелива. Из сборника флотационного концентрата пульпу направляют на вакуум-фильтр, где выделяют обезвоженный флотационный концентрат и перелив вакуум-фильтра, который поступает в сборник флотационного концентрата. Недостатком указанного способа-прототипа является то, что га шение пены происходит без оптимизации ситового состава обезвоживаемого продукта, поэтому на поверхности дисков вакуум-фильтра не создается фильтрующая постель из крупнозернистого шлама, способствующая фильтрации тонких шламов, имеющихся во фло тационном концентрате, что приводит к снижению производительности вакуум-фильтров и повышению влажности обезвоживаемого материала и обильному пенообразованию водно-шламовой системы фабрики и может привести к остановке флотационного отделения и фабрики в целом. Недостатком является и то, что гашение пены в центробежном поле происходит при относительно невысоком содержании твердой фазы во флотационном концентрате, что не обеспечивает быстрое разрушение пузырьков воздуха. В основу изобретения поставлена задача усовершенствовать способ обезвоживания флотационного концентрата за счет кондиционирования питания вакуум-фильтра путем соединения флотационного концентрата с крупнозернистым шламом, что интенсифицирует процесс пеногашения в связи с увеличением плотности и вязкости пульпы и оптимизации ситового состава обезвоживаемого продукта, что обеспечивает образование фильтрующей постели из крупнозернистого шлама, способствующая фильтрации тонких шламов, имеющихся во флотационном концентрате, в результате чего значительно повышается производительность вакуум-фильтра и снижается содержание влаги в обезвоживаемом продукте. Поставленная задача решается тем, что в способе обезвоживания флотационного концентрата, включающем процесс пеногашения, в котором согласно изобретению кондиционирование питания для вакуум-фильтра осуществляют путем смешивания флотационного концентрата с крупнозернистым шламом, подготовку которого производят в первой ступени гидроциклона, работающем в режиме сепарации или классификации, слив которого поступает в последующий гидроциклон, а при интенсивном реагентевспенивателе, в него добавляют перелив вакуум-фильтра и совместно со сгущенным продуктом второй ступени гидроциклона и флотационным концентратом, направляют в ванну вакуум-фильтра, слив которого через ресивер - в оборот или на флотацию. Поставленная задача решается и тем, что при работе первой ступени гидроциклона в режиме сепарации, сгущенный продукт направляют в отходы или в другой обогатительный аппарат. Поставленная задача решается и тем, что при работе первой ступени гидроциклона в режиме классификации, сгущенный продукт направляют частично или полностью в центрифугу, а частично в ванну вакуум-фильтра. Предлагаемый способ обезвоживания флотационного концентрата по сравнению с прототипом и достигнутым уровнем процесса обезвоживания флотационного концентрата, имеет ряд преимуществ. Для повышения эффективности процесса обезвоживания флотационного концентрата осуществляют кондиционирование питания вакуум-фильтра путем смешивания флотационного концентрата с крупнозернистым шламом, что обеспечивает интенсивность пеногашения за счет вытеснения пузырьков воздуха зернами крупнозернистого шлама. Наличие зерен крупнозернистого шлама в питании вакуумфильтра обеспечивает образование на поверхности дисков вакуум-фильтра фильтрующей постели и за счет этого улучшается фильтрация содержащихся во флотационном концентрате тонких шламов и вытеснение пузырьков воздуха из флотационного концентрата в процессе сгущения его во второй ступени гидроциклона. Преимуществом является и то, что работа первой ступени гидроциклона в режиме сепарации обеспечивает удаление наиболее тяжелых высокозольных частиц, которые приводят к заштыбовке ванны вакуум-фильтра и озолению обезвоживаемого флотационного концентрата, кроме того, в случае недостаточно высокой зольности сгущенного продукта, его подвергают переобогащению в другом обогатительном аппарате, например, в отсадочной машине или спиральном сепараторе, что обеспечивает снижение потерь горючей массы. Преимуществом является и то, что при работе первой ступени гидроциклона в режиме классификации, сгущенный продукт направляют частично или полностью в центрифугу, чем предотвращается заштыбовка ванн вакуум-фильтра крупнозернистыми частицами, а при недостаточной плотности питания вакуум-фильтра, часть сгущенного крупнозернистого шлама направляют в ванну вакуум-фильтра, что способствует образованию фильтрующей постели и обеспечивает увеличение производительности и снижение влажности обезвоживаемого материала. Направление сгущенного продукта первой ступени гидроциклона в центрифугу дает возможность получать конечный обезвоженный флотационный концентрат заданной зольности и влажности путем присадки к нему обезвоженного шлама (материала). Добавление перелива вакуум-фильтра, содержащего крупнозернистый шлам, в питание второй ступени гидроциклона, обеспечивает интенсивное пеногашение за счет центробежных сил и добавки крупнозернистого шлама, кроме того, предотвращает запенивание водошламовой схемы путем предотвращения попадания флотационных реагентов, содержащихся в сливе вакуум-фильтра, в гидроциклон первой ступени и в его сгущенный продукт. Совместное направление флотационного концентрата и перелива вакуум-фильтра в ванну вакуумфильтра обеспечивает создание дополнительной фильтрующей постели, в результате чего уменьшается пенообразование в сливе второй ступени гидроциклона и возможно направление слива в оборот без запенивания водношламовой схемы. При определенных реагентных режимах, применяемых в процессе флотации, может оказаться достаточным, пеногашение производить за счет развиваемых в гидроциклонах центробежных сил, что позволит пеногашение производить без использования вакуума. Процесс обезвоживания флотационного концентрата осуществляют следующим образом. Крупнозернистый шлам поступает в сборник 1, откуда насосом 2 подается в гидроциклон 3, где под действием центробежных сил происходит разделение материала на слив и сгущенный крупнозернистый шлам. В зависимости от фракционного и ситового состава питания гидроциклон работает в режиме сепарации или классификации. При наличии в питании гидроциклона значительного количества тяжелых высокозольных частиц, гидроциклон работает в режиме сепарации, в результате чего выделяются тяжелые высокозольные частицы в виде сгущенного продукта, который при недостаточно высокой зольности подвергают переобогащению в другом обогатительном аппарате, например, в отсадочной машине или в спиральном сепараторе, что предотвращает потерю горючей массы. Отделение высокозольных крупнозернистых частиц шлама в первой ступени гидроциклона предотвращает заштыбрвку ванны вакуум-фильтра и озоление обезвоживаемого концентрата. При наличии малозольных крупнозернистых шламов гидроциклон работает в режиме классификации, при этом сгущенный продукт направляют частично или полностью в центрифугу, чем предотвращается заштыбовка ванн вакуум-фильтра крупнозернистыми частицами, а при недостаточной плотности питания вакуум-фильтра, часть сгущенного крупнозернистого шлама направляют в ванну вакуум-фильтра 4. Работа первой ступени гидроциклона 3 в режиме сепарации или классификации обеспечивает кондиционирование питания вакуум-фильтра путем смешивания крупнозернистого шлама с флотационным концентратом, который поступает из флотационной машины 5, часть которого поступает в ванну вакуум-фильтра 4, а часть в сборник перелива 6 вакуум-фильтра 4. Слив первой ступени гидроциклона 3, под действием напора, создаваемого насоса 2, тангенциально поступает в гидроциклон второй ступени 7. При интенсивном реагентевспенивателе в питание второй ступени гидроциклона 7 добавляют смесь крупнозернистого шлама и флотационного концентрата при помощи насоса 8 и эжектора 9. Присоединение перелива вакуум-фильтра из сборника перелива 6 в питание второй ступени гидроциклона 7 обеспечивает интенсивное пеногашение в поле центробежных сил за счет вытеснения пузырьков воздуха зернами крупнозернистого шлама. Сгущенный продукт второй ступени гидроциклона 7 совместно с крупнозернистым шламом из сборника 1 поступает в ванну вакуум-фильтра 4, где происходит обезвоживание флотационного концентрата. Наличие крупнозернистых частиц в питании вакуум-фильтра способствует образованию на поверхности дисков вакуумфильтра фильтрующей постели, за счет чего улучшается фильтрация содержащихся во флотационном концентрате тонких шламов и вытеснение пузырьков воздуха и обеспечивает снижение влажности обезвоживаемого материала и увеличение его производительности. Слив второй ступени гидроциклона 7 под действием вакуума поступает в ресивер 9, а затем через гидрозатвор 10 - в оборот или на флотацию. При использовании не слишком интенсивного реагента-вспенивателя технология пеногашения и обезвоживания флотационного концентрата может быть упрощена. Крупнозернистый шлам насосом из сборника подают в гидроциклон, работающий в режиме сепарации или классификации, слив которого направляют на перечистку в последующие дополнительные гидроциклоны, сгущенный продукт которых совместно с флотационным концентратом направляют в ванну вакуум-фильтра.. В этом случае процесс пеногашения происходит за счет удаления воздуха из флотационного концентрата благодаря поступлению крупнозернистых шламов. Слив перечистных гидроциклонов направляют в оборот или на флотацию. При использовании в технологическом процессе флотации не интенсивного реагента-вспенивателя часть флотационного концентрата направляют в ванну вакуум-фильтра, остальная часть совместно с крупнозернистым шламом поступает в сборник перелива фильтрации, откуда насосом подают в гидроциклон. В таких случаях бывает достаточно для пеногашения действия центробежных сил гидроциклона и использование вакуума нецелесообразно.

ДивитисяДодаткова інформація

Автори англійськоюSbitniev Mykhailo Pavlovych, Andrieiechkin Ivan Prokhorovych, Aspis Illia Moiseiovych

Автори російськоюСбитнев Михаил Павлович, Андреечкин Иван Прохорович, Аспис Илья Моисеевич

МПК / Мітки

МПК: B03B 5/28

Мітки: флотаційного, збезводнювання, спосіб, концентрату

Код посилання

<a href="https://ua.patents.su/3-21059-sposib-zbezvodnyuvannya-flotacijjnogo-koncentratu.html" target="_blank" rel="follow" title="База патентів України">Спосіб збезводнювання флотаційного концентрату</a>

Попередній патент: Гравіметр

Наступний патент: Роторна екскаваційно-навантажувальна машина дмв

Випадковий патент: Газонаповнений лід