Спосіб вирощування монокристалів германату вісмуту

Номер патенту: 5386

Опубліковано: 28.12.1994

Автори: Пирогов Євген Миколайович, Кривошеін Вадим Іванович, Бурачас Станіслав Феліксович, Мартинов Валерій Павлович, Бондаренко Станіслав Костянтинович, Бондар Валерій Григорович

Формула / Реферат

Способ выращивания монокристаллов германата висмута, включающий затравление на вращающуюся затравку, разращивание верхней конусной части монокристалла с заданным телесным углом и вытягивание цилиндрической части, отделение кристалла от расплава и его охлаждение, отличающийся тем, что разращивание верхней конусной части осуществляют в пределах телесного угла 130-160 град.

Текст

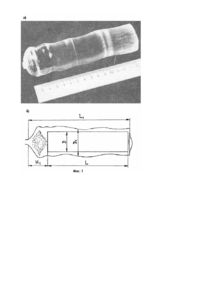

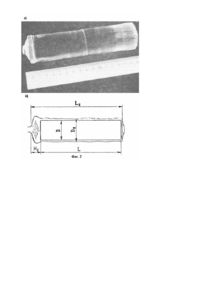

Изобретение относится к технологии получения монокристаллов германата висмута со структурой эвлитина В4Gе3О 12 (ВGО) и может быть использовано для промышленном производстве кристаллов, находящих все более широкое применение в физике высоких энергий при быстро растущем спросе на мировом ринке. Изобретение может быть использовано и при выращивании други х кристаллов методом Чохральского. Монокристаллы германата висмута выращивают методом Чохральского (вытягивание из расплава), который включает следующие операции. После получения расплава в тигле кристаллизационного узла производят затравливание, погружая вращающуюся затравку в расплав. Затем производят формирование верхнего конуса, вытягивая вращающуюся затравку вверх с одновременным понижением температуры расплава (с помощью АСУТП), Далее ведут рост при постоянном диаметре, вытягивая кристалл и изменяя температуру в соответствии со свойствами конкретных кристаллов и конструкцией кристаллизационного узла (в основном с помощью АСУТП). После получения кристаллов заданной длины проводят отделение кристалла от расплава, и, наконец, производят плавное охлаждение кристалла по заданной программе АСУТП. Одной из проблем при получении высококачественных крупногабаритных Dк > 50 мм, Lк > 150 мм монокристаллов германата висмута для физики высоких энергий является искажение их формы (геометрии) за счет проявления эффекта образования поверхности кристалла неэквивалентными формами роста, изменяющими свою морфологическую выраженность по мере вытягивания кристалла в изменяющихся тепловых условиях. При этом искажение цилиндрической формы кристаллов часто имеет вид "винта" (фиг. 1а). В результате этого существенно уменьшается коэффициент использования материала кристалла Q, определяемый как отношение массы (или объема) сцинтиллятора к массе кристалла. Особенно это проявляется при изготовлении объемных сцинтилляторов большого диаметра и длины (близкого к диаметру и длине кристалла) - фиг. 1б. Это ухудшает те хнико-экономические показатели производства сцинтилляторов. Методы устранения такого явления до настоящего времени не были разработаны. Выращивание же кристалла увеличенного диаметра для компенсации искаженной формы при изготовлении объемных сцинтилляторов ухудшает и х качество. Анализ нашего опыта выращивания и результатов специально поставленных экспериментов показал, что для устранения таких проявлений гранного роста в кристаллах BGO необходимо создавать тепловые условия, исключающие преимущественный рост атомногладких F-граней, но обеспечивающие наряду с этими гранями образование поверхности кристаллов другими формами роста (гранями S и К-классификация граней см. [1]. В этом случае форма сечения кристалла будет примерно соответствовать изотермам теплового поля на фронте кристаллизации. Причем, учитывая "наследование" роста граней кристалла с самого затравления, необходимо такие условия создать на стадии затравления и разращивания верхнего конуса. В известных способах выращивания этим аспектам не уделялось должного внимания. В основном технология затравливания и разращивания направлена на получение бездислокационных и безблочных кристаллов. Так, например, известен способ выращивания кристаллов методом Чохральского, в котором после затравления диаметр растущего кристалла сужают до 1-2 мм, а затем постепенно расширяют [2]. Это снижает вероятность образования дислокации, но использование этого способа для выращивания сцинтилляционных кристаллов значительно уменьшает коэффициент использования материала кристалла, т.к. протяженный верхний конус непригоден для изготовления объемных сцинтилляторов большого диаметра. Известны и другие способы выращивания методом Чохральского ряда кристаллов, в том числе и германата висмута [3], но в ни х повышение коэффициента использования материала кристалла решается путем повышения его качества (предотвращение растрескивания). Однако применение этих способов не исключает во многих случаях искажения формы кристалла ("винт" и т.п.) и, следовательно, уменьшения по этой причине коэффициента использования материала кристалла. В описаниях эти х аналогов параметры разращивания верхнего конуса не оговаривались, но обычно в них телесный угол составляет 60-110°. Наиболее близким к предлагаемому техническому решению по технической сущности (и поэтому выбранный в качестве прототипа) является способ выращивания кристаллов методом Чохральского, в котором с целью повышения качества кристалл после затравления проводят равномерное разращивание верхнего конуса (выход на диаметр) с телесным углом конической части не превышающим 12° [4]. В некоторых случаях допускается увеличение этого угла до 30°. Этот способ выращивания монокристаллов включает в себя следующие операции: В этом способе для устранения дислокационной структуры разращивание верхнего конуса осуществляется в пределах довольно острого телесного угла a £ 15 - 30o. Однако применение этого способа для выращивания монокристаллов германата висмута не исключает искажения формы кристалла, протяженный верхний конус не используется для изготовления объемных сцинтилляторов. Кроме того, при таком разращивании в объеме цилиндрической части кристалла германата висмута в области, прилегающей к верхнему конусу, формируется т.н. "обратный конус" - конусообразное скопление дефектов типа включений (например, при диаметре кристалла Dк ~ 60 мм протяженность этой зоны Нк ³ 30мм). Все эти факторы существенно (на ~ 15-30%) понижают коэффициент использования материала кристалла. Задачей изобретения является разработка способа выращивания монокристаллов германата висмута, обеспечивающий повышение эффективности использования материала кристалла за счет улучшения качества цилиндрической части монокристалла. Указанная задача решается тем, что в способе выращивания монокристаллов германата висмута, включающем затравливание на вращающуюся затравку, разращивание верхней конусной части монокристалла с заданным телесным углом и вытягивание цилиндрической части, отделение кристалла от расплава и его охлаждение, согласно изобретению, разращивание верхней конусной части осуществляют в пределах телесного угла 130-160 град. В основе заявляемого технического решения лежат следующие физические явления. Телесный угол разращивания верхнего конуса соответствует определенной скорости снижения температуры расплава в ходе разращивания и, следовательно, определенным тепловым условиям на фронте кристаллизации. Конкретный характер этих условий определяет характер роста F, S и К-граней. Поскольку, как показал наш предварительный анализ (см. с. 2 настоящего описания) для достижения поставленной цели необходимо исключить преимущественный рост F-граней, но обеспечить наряду с этими гранями образование поверхности кристалла другими формами роста (S и К-гранями). Как показали наши опыты, в случае разращивания верхнего конуса с телесным углом в пределах 130-160 градусов форма кристаллов германата висмута близка к круговому цилиндру со следами выходов F-граней, однако без искривлений и "винтов" (фиг. 2а). Следует отметить также, что в этом случае протяженность дефектной зоны "обратного конуса" не превышает 10 мм. Нами экспериментально установлено, что для кристаллов германата висмута диаметром D к =55-65 мм такой диапазон величины телесного угла обеспечивается снижением (в ходе разращивания) температуры расплава на 50-70°С в течение 3-7 часов. (Управление процессом рост осуществляется с помощью АСУТП набором соответствующей программы с заданными параметрами кристалла (скорости вытягивания и вращения, диаметр кристалла, время выхода на диаметр, длина цилиндрической части кристалла и т.п.). Для кристаллов другого диаметра (Dк 65 мм) изменение температуры может отличаться от указанного выше, однако, как показывает наш опыт выращивания, поддержание телесного угла разращивания в указанных выше пределах также обеспечивает устойчивую форму кристалла (близкую к круговому цилиндру) без существенных искажений и искривлений с минимальной протяженностью дефектной зоны "обратного конуса". Величины телесного угла более 160 градусов трудно осуществить на практике, так как необходимая для этого сравнительно высокая скорость охлаждения расплава (более 15-20 градусов/час) приводит к нестабильному росту ("расплыванию" конуса) и невозможности поддержания управляемого роста ни в автоматическом, ни тем более в ручном режиме. При величине телесного угла в 130 градусов и менее уже проявляются искажения формы кристалла ("винт", искривление и т.п.). Таким образом, в результате разращивания верхнего конуса с телесным углом в пределах 130-160 градусов удается избежать искажения формы (искривления образующей) растущего кристалла германата висмута, уменьшить протяженность дефектной зоны у вер хнего конуса и за счет этого повысить эффективность использования материала кристалла при изготовлении из него объемного сцинтиллятора больших диаметра и длины. В этом случае, по сравнению с прототипом и аналогами, увеличение коэффициента использования материала кристалла составит ~10-30% (сравни фиг. 1б и 2б). Заявляемый способ включает следующие операции. Заявляемый способ имеет общие операции с прототипом и аналогами, однако параметры (режимы) осуществления разращивания верхнего конуса отличаются от известных и дают существенный положительный эффект. Отличие эти х режимов существенно, так как только осуществление разращивания верхнего конуса с такими параметрами позволяет достичь указанного положительного эффекта. Пример осуществления и результаты испытаний. Тигель с наплавом шихты германата висмута помещают в кристаллизационный узел [5] установки "Кристалл3М". Германат висмута расплавляют в платиновом тигле диаметром 100 и высотой 120 мм в окислительной атмосфере, опускают в расплав вращающуюся со скоростью 40 об/мин монокристаллическую затравку диаметром 15 мм и вытягивают ее со скоростью 1,5 мм/час. Разращивают верхний конус с помощью АСУТП, задавая выход на диаметр 55 мм в течение t=5 часов (соответствует телесному углу верхнего конуса ~140°), далее продолжают выращивать кристалл не постоянном диаметре 55±0,5 мм до длины 200 мм. Затем увеличивают скорость вытягивания до 2000 мм/час (и тем самым отрывают его от расплава) и поднимают на высоту 50 мм. Сразу же после отрыва кристалла (контролируется по приборам АСУТП) снижают подводимую к индуктору высокочастотную мощность по заданной программе АСУТП. После остывания кристалла его извлекают из кристаллизационного узла и оценивают его качество. Кристалл германата висмута диаметром 55 мм и длиной 200 мм без трещин, прозрачный, с высотой верхнего конуса 10 мм (и. телесным углом ~140°), с дефектной зоной у вер хнего конуса протяженностью Н к не более 10 мм, без искажений цилиндрической формы боковой поверхности со следами выхода F-граней - полностью пригоден (с учетом припуска на обработку) для изготовления объемного сцинтиллятора в виде шестиугольной в сечении призмы с диаметром описанной окружности Dc 50 мм и высотой Lc 180 мм для спектрометра фотонов и нейтральных пионов высоких энергий. Коэффициент использования материала кристалла Q=1-Q1-Q2~60%. Результаты испытаний приведены в таблице. Авторами были проведены сравнительные испытания заявляемого технического решения. Всего было проведено 25 опытов по режимам в соответствии с формулой изобретения (или близким к ним) для монокристаллов германата висмута различных диаметра и длины (в основном Dк ~50-70 мм, Lк ~100-200 мм). Более 50 опытов было проведено по прототипу и аналогам. Все кристаллы, полученные в соответствии с формулой изобретения и описанием примера осуществления, не имели трещин и дефектного нижнего конуса, бесцветные, прозрачные, без искажений цилиндрической формы боковой поверхности кристалла со следами выхода F-граней типа (112), с высотой верхнего конуса 10-15 мм и дефектной зоной "обратного конуса" не более 10-15 мм - были пригодны для изготовления объемных длинномерных сцинтилляторов. Коэффициент использования материала кристалла составил Q=1-Qi-Q2~60% (Q1~8-10% составляет верхний конус и дефектная область, прилегающая к нему; Q2~30-32% составляют припуски на обработку - различие в объеме цилиндра и шестиугольной в сечении призмы, резка, шлифовка, полировка и т.п.; при искажении формы кристалла эта доля возрастает до Q2~40-42%). Таким образом, испытания показали, что заявляемый способ позволяет существенно повысить коэффициент использования материала кристалла. Указанный способ может быть использован и при выращивании других, сходных по свойствам с BGO, монокристаллов.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for growing of monocrystals of bismuth germanate

Автори англійськоюBurachas Stanislav Feliksovych, Martynov Valerii Pavlovych, Kryvoshein Vadym Ivanovych, Bondar Valerii Hryhorovych, Bondarenko Stanislav Kostiantynovych, Pyrohov Yevhen Mykolaiovych

Назва патенту російськоюСпособ выращивания монокристаллов германату висмута

Автори російськоюБурачас Станислав Феликсович, Мартынов Валерий Павлович, Кривошеин Вадим Иванович, Бондар Валерий Григорьевич, Бондаренко Станислав Константинович, Пирогов Евгений Николаевич

МПК / Мітки

МПК: C30B 15/00, C30B 29/32

Мітки: германату, спосіб, вісмуту, монокристалів, вирощування

Код посилання

<a href="https://ua.patents.su/5-5386-sposib-viroshhuvannya-monokristaliv-germanatu-vismutu.html" target="_blank" rel="follow" title="База патентів України">Спосіб вирощування монокристалів германату вісмуту</a>

Попередній патент: Охолоджувана лопатка

Наступний патент: Штам дріжджів saccharomyces cerevisiae meyen для одержання хлібопекарних дріжджів та етанолу на мелясі

Випадковий патент: Спосіб прогнозування маси рибопосадкового матеріалу коропа