Спосіб і пристрій для термічної обробки м’ясних і рибних продуктів

Номер патенту: 10030

Опубліковано: 30.09.1996

Автори: Кравець Микола Петрович, Колесніков Валер'ян Петрович, Гак Володимир Степанович

Формула / Реферат

1. Способ термической обработки мясных и рыбных продуктов, включающий подсушку путем нагрева принудительными потоками воздуха с удалением влаги частичным сбросом паро-воздушной смеси при атмосферном давлении в начале и полным ее сбросом при вакуумировании в конце, обжарку путем обработки дымом в вакууме, варку паро-воздушной смесью по конвективному способу, охлаждение и копчение путем нагрева и обработки дымом принудительными потоками при удалении влаги частичным сбросом рабочей среды, отличающийся тем, что обжарку и копчение проводят дымом, получаемым в камере, с концентрацией коптильных компонентов близкой к насыщению, в фазовом составе которого преобладает при обжарке дисперсионная фаза, при этом обработку дымом и нагрев продукта осуществляют поочередно, создавая принудительно циркуляционные и естественные потоки, направленные снизу вверх, при проведении всех операций обработки, кроме варки, удаляют испаренную из продукта влагу путем ее конденсации в верхнем отсеке камеры, а в конце операции варки и копчения удаляют влагу сбросом из верхнего отсека камеры через люк паро-газовой смеси под воздействием избыточного давления, охлаждение продукта проводят до температур, соответствующих температурам копчения.

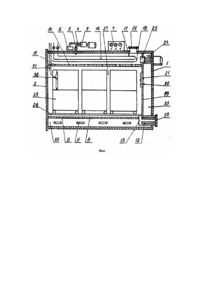

2. Устройство для термической обработки мясных и рыбных продуктов, содержащее теплоизоляционную герметичную камеру с дверью, устройство для нагрева рабочей среды, дымогенератор, вакуумный насос, соединенный входом с камерой и выходом с фильтром, систему циркуляции, включающую вентилятор и пульт управления, отличающееся тем, что нижняя часть камеры отделена стенкой с протоками для потоков теплоносителя и дыма, образуя нижний отсек, в котором размещены нагреватели и дымогенераторы с отверстиями для выхода дыма в него, верхняя часть камеры отделена перегородкой с отверстиями для прохода паро-газовой смеси, образуя верхний отсек, в котором размещены конденсатор с лотками для отвода конденсата и люк, в заднем торце камеры стенкой с отверстием, перекрываемом заслонкой, образован торцевой отсек, в котором размещено рабочее колесо вентилятора с заборным патрубком, проходящим через верхнюю часть стенки, отделяющую торцевой отсек от верхнего, а внизу стенка состыкована со стенкой, образующей нижний отсек без перекрытия входа в него, при этом система циркуляции образована верхним и нижним отсеками, соединенными торцевым отсеком.

3. Способ по п. 1, отличающийся тем, что концентрацию дыма и его фазовый состав получают путем интенсификации генерации дозированных масс древесного материала.

4. Способ по п. 1, отличающийся тем, что дисперсионную фазу в дыме увеличивают, превращая часть дисперсной фазы в дисперсионную путем пропускания дыма через нижний отсек с разогретыми нагревателями.

5. Способ по п. 1, отличающийся тем, что копчение проводят при атмосферном давлении без доступа кислорода воздуха.

6. Способ по п. 1, отличающийся тем, что соотношение длительности потоков принудительно-циркуляционных потоков к естественным составляет при обжарке - 1:5 и при копчении - 1:10.

7. Способ по п. 1, отличающийся тем, что охлаждение проводят потоком воздуха, всасывание которого обеспечивают через люк и дальнейшую его подачу в рабочую зону камеры через отверстие в стенке торцевого отсека и последующее сбрасывание через дверной проем.

Текст

Изобретение относится к мясной и рыбной промышленности, в частности к способам и устройствам для термической обработки мясных и рыбных продуктов и направлено на сокращение длительности термической обработки при повышении качества продукта и снижении энергозатрат. Известен способ и устройство для термической обработки мясных продуктов (Тимощук И.И. Совершенствование технологии мясных продуктов. - К.: Урожай, 1988. - С.150 - 179). Способ включает операции подсушки, обжарки (копчение, первичная обработка дымом), варки и копчение при атмосферном давлении, в котором при подсушке удаляют свободную влагу с поверхности и придают равномерность оттенка окраски путем нагрева продукта в камере способом конвективного переноса тепла от калорифера принудительным потоком воздуха с удалением испаренной из продукта влаги частичным сбросом циркулирующей паровоздушной смеси при подсосе в камеру свежего воздуха. При обжарке прогревают всю массу продукта, обрабатывают оболочку и его поверхностный слой воздушно-дымовой смесью, при высоких температурах для стерилизации продукта, придания оболочке и массе продукта цвета и аромата копчености, путем нагрева в камере способом конвективного переноса тепла от калорифера принудительным потоком теплоносителя, в начале паровоздушной, а затем воздушно-дымовой смесью. Удаляют влагу частичным сбросом циркулирующей смеси при подаче в камеру дыма. При варке прогревают продукт до заданного предела с целью денатурации основной массы белков мяса, превращения части каллогена в глютин, образования специфического аромата и вкуса и уничтожения вегетативных форм микрофлоры мяса путем нагрева паром, подаваемым в камеру. Охлаждением ограничивают развитие оставшихся микробов, которые при благоприятных условиях могут вызвать порчу готового продукта, для этого через душирующие насадки сначала холодной водой, затем холодным воздухом обрабатывают продукт до температур, ограничивающих развитие оставшихся бактерий и микрофлоры, которые ниже температур копчения. При копчении обеспечивают устойчивость продукта к воздействию микроорганизмов, придание окраски и аромата копчености как снаружи, так и внутри продукта. Нагревают продукт до температур копчения циркулирующей воздушно-дымовой смесью, удаляют влагу мастичным сбросом смеси с подачей в камеру дыма. Из устройств, осуществляющих способ, близким устройством к заявляемому устройству, является установка для термообработки ОХКИ 286/УР, выпускаемая на основании венгерского патента №1609571, кл. A23B4/04. Установка состоит иp теплоизолированной камеры с плотно закрывающимися дверями, блока управления и дымогенератора. В камере размещены системы нагрева, циркуляции, водоснабжения, измерения температур и подачи сжатого воздуха. Система нагрева включает паровые калориферы, установленные в нагнетательных каналах системы циркуляции. Система циркуляции включает вентиляторы для циркуляции рабочей смеси в камере, нагнетательные каналы и всасывающие трубопроводы. При циркуляции рабочая смесь из нагнетательных каналов направляется вниз вдоль стенок камеры и поднимается вверх по центру камеры во всасывающий трубопровод. Для откачки из камеры рабочей смеси установлен отсасывающий вентилятор. Камера имеет запорное устройство для подвода пара, свежего воздуха, дыма и отвода использованной рабочей среды. Система водоснабжения включает распределительную трубу с оросительными головками. Система измерения температур включает датчики измерения температуры среды и в продукте, Система подачи сжатого воздуха включает распределительный трубопровод с насадками. Операция подсушки не предусматривает проведение подсушки вакуумированием, как более эффективного воздействия на продукт при подготовке и обжарке, обеспечивающего повышенное удаление влаги с наименьшими энергозатратами и асептирование продукта. Обжарка воздушно-дымовой смесью при атмосферном давлении с преобладанием в фазовом составе дисперсной фазы, обусловленной системами дымоходов и циркуляции, не обеспечивает ускоренного поглощения в глубину продукта дозы коптильных компонентов, достаточной для придания цвета и аромата копченостей, а также стерилизации всей массы продукта. Нагрев и обработка воздушно-дымовой смесью принудительными потоками обуславливает энергозатраты на создание потоков, при снижении концентрации коптильных компонентов смеси, о которой их недостаточно при подаче в камеру. Удаление испаренной из продукта влаги только сбросом и подсосом недостаточно для сокращения процессов при повышении качества продукта, кроме того, исключает возможность проведения процессов в вакууме или герметизированном объеме. Повышает энергозатраты на нагрев подсасываемого воздуха. Охлаждение по данному способу - процесс длительный и энергоемкий, вызванный тем, что стерилизация при обжарке не обеспечивает поражения бактерий, устранения, условий для развития их и вегетативных форм микрофлоры при охлаждении воздухом до температур копчения. Устройство для осуществления приведенного способа не позволяет достичь поставленного технического результата, т.к. в состав установки не входит вакуумный насос, а камера и закрывающая ее дверь не образует герметичную емкость, в которой можно создать вакуум или избыточное давление. Выносной дымогенератор, сообщающийся с камерой через систему дымоходов и заслонок не позволяет заменить в камере малоэффективную воздушно-дымовую смесь на дым с концентрацией коптильных компонентов, близкий к насыщению, Расположение нагревателей и подвода дыма вверху камеры не позволяет вести процессы при естественных потоках, не требующих энергозатрат на их образование Камера не включает в себя конденсатор для удаления влаги конденсацией из рабочих смесей, что ускоряет процессы отбора влаги при сокращении энергозатрат, вызванных сбросом смесей с подсосом свежего воздуха. Система циркуляции включает элементы (заслонки, вентиляторы с улитками, дымоходы с перепадами сечений и т.п.), в которых возрастает давление воздушно-дымовой смеси, способствует развитию дисперсной фазы вплоть до ее перехода в конденсат, вызывающее интенсивное осаждение коптильных компонентов в системе, что обусловливает длительность обработки продукта дымом, а при обжарке массопередачу осаждением на поверхности с частичным смывом конденсатом, образующимися на поверхности продукта при варке. Наиболее близкие по достижению технического результата являются "Способ и устройство для обработки пищевых продуктов дымом" (патент ФРГ №3642175, кл. A23B4/04; A23B3/34), опубл. 1988г. Способ характеризуется тем, что операцию подсушки выполняют при атмосферном давлении нагревом принудительным потоком воздуха от источника тепла, находящегося вне камеры с последующим удалением влаги путем откачки паровоздушной смеси. Операцию обработки дымом (обжарку) проводят путем откачки вакуумным насосом из камеры рабочей среды и подачи в вакуумированную камеру дыма от дымогенератора, находящегося вне камеры. Операцию обработки дымом повторяют несколько раз друг за другом. При варке нагрев осуществляют подводом из вне в предварительно вакуумированную камеру насыщенного пара и аналогично операцию проводят несколько раз друг за другом. Последующую обработку дымом (копчение) выполняют созданием в камере вакуума с последующим подводом дыма, повторяя операцию несколько раз друг за другом. Устройство для осуществления способа состоит из герметичной теплоизолированной камеры, с герметично закрывающейся дверью. С внешней стороны камеры находится система питания, связанная с дымогенератором, вакуумным насосом и источниками тепла. Внутри камеры, по ее длине размещены распределительные трубопроводы с соплами для выхода к продукту теплового агента и дыма, а в верхней задней части вентилятор для циркуляции. В данном способе обработка дымом вакуумированного продукта ускоряет его поглощение в глубин у продукта, сокращая время проведения операции и повышает качество за счет обработки всей массы продукта. Однако, как и в предыдущем способе, нет условий для создания в камере дыма с концентрацией близкой к насыщению, и преобладании дисперсионной фазы, что обеспечивает при первичной обработке дымом поглощения и равномерного распределения дозы коптильных компонентов, необходимой и достаточной для придания цвета и аромата копчености, а также стерилизации, поражающей бактерии и условия для их развития, следствием чего является необходимость увеличивать продолжительность процессов для достижения качественных показателей, при увеличении энергозатрат. Применены последовательные друг за другом операции нагрева, удаления влаги и отработанной парогазовой смеси, подачи дыма увеличивают продолжительность процесса термической обработки при снижении качества по сравнению с их параллельным проведением. Удаление влаги только откачкой не обеспечивает исключения конденсации паров на поверхности продукта, смывающих коптильные компоненты. В устройстве наличие герметичной камеры и вакуумного насоса обеспечивают создание вакуума в камере для проведения обработки дымом более эффективной. Однако отсутствие о камере конденсатора, нагревателей, распаложенных ниже нагреваемого продукта, дымогенератора с выходом дыма под обрабатываемый продукт, и циркулирующей системы, не снижающей качественных показателей дыма при исключении системы подвода дыма и теплоносителей, не позволяет достигать поставленного технического результата. В основу изобретения поставлена задача создания способа и устройства для термической обработки мясных и рыбных продуктов, в котором усовершенствованы процессы теплопередачи от источника тепла к обрабатываемому продукту, получения коптильного дыма и его взаимодействие с обрабатываемым продуктом, использование энергоресурсов при термической обработке продукта, обеспечивающего получение дыма с заданным фазовым составом и концентрацией непосредственно в камере, при ускорении процессов массообмена, массопередачи и массоотдачи, стерилизацию и антисептирование продукта при обжарке; применение теплопередачи и копчения с тепловыми и дымовыми потоками принудительноциркуляционными и естественными направленными из нижнего отсека камеры через рабочую зону камеры с продуктом в верхний отсек; удаление влаги из паровоздушной смеси путем конденсации конденсаторами, расположенными в верхнем отсеке камеры; охлаждение продукта после варки воздушным потоком до температур копчения и за счет этого сокращение длительности термической обработки продукта, повышение качества обрабатываемого продукта при снижении энергозатрат на его производство тем, что в способе термической обработки мясных и рыбных продуктов, включающем подсушку путем нагрева принудительными потоками воздуха с удалением влаги частичным сбросом паровоздушной смеси при атмосферном давлении вначале и полным ее сбросом при вакуумировании в конце, обжарку путем обработки дымом в вакууме, варку паровоздушной смесью по конвективному способу, охлаждение и копчение путем нагрева и обработки дымом, принудительными потоками при удалении влаги частичным сбросом рабочей среды, согласно изобретению, обжарку и копчение проводят дымом, получаемыми в камере с концентрацией коптильных компонентов, близкой к насыщению, в фазовом составе которого преобладает при обжарке дисперсионная фаза, при этом обрабатывают дымом и нагревают продукт поочередно создаваемыми принудительноциркуляционными и естественными потоками, направленными снизу вверх, при проведении всех операций, кроме варки, удаляют испаренную из продукта влагу конденсацией в верхнем отсеке камеры, а в конце операций "варка" и "копчение" удаляют влагу сбросом из верхнего отсека через люк парогазовой смеси под воздействием избыточного давления, охлаждение продукта проводят до температур, соответствующи х температурам копчения. Кроме того, концентрацию дыма и фазовый состав получают интенсивностью генерации дозированн ых масс древесного материала. Кроме того, дисперсионную фазу в дыме увеличивают путем превращения части дисперсной фазы в дисперсионную при пропускании дыма через нижний отсек с разогретыми нагревателями. Кроме того, копчение проводят при атмосферном давлении без доступа кислорода воздуха. Кроме того, соотношение длительности потоков принудительно-циркуляционных к естественным составляет при обжарке 1 : 5, а при копчении 1 : 10. Кроме того, охлаждение проводят потоком воздуха, всасываемого через люк, поступающего в рабочую зону камеры через отверстие в стенке торцевого отсека и сбрасываемого через дверной проем. Кроме того, поставленная задача достигается тем, что в устройстве для осуществления способа, содержащем теплоизолированную герметичную камеру с дверью, устройство для нагрева рабочей среды, дымогенератор, вакуумный насос, соединенный входом с камерой и выходом с фильтром, систему циркуляции, включающую вентилятор, и пульт управления согласно изобретению, нижняя часть камеры отделена стенкой с проходами для потоков теплоносителя и дыма и образует нижний отсек, в котором размещены нагреватели и частично дымогенераторы с отверстиями для выхода дыма в него, верхняя часть камеры отделена перегородкой с отверстиями для прохода потоков парогазовой смеси и образует верхний отсек, в котором размещены конденсатор с лотком для отвода конденсата и люк, в заднем конце камеры стенкой с отверстием, перекрываемом заслонкой образован торцевой отсек, в котором размещено рабочее колесо вентилятора с заборным патрубком, проходящим через верхнюю часть стенки, отделяющую торцевой отсек от верхнего, а внизу стенка состыкована ср стенкой, образующей нижний отсек без перекрытия входа в него, система циркуляции образована верхним и нижним отсеками, соединенными торцевым отсеком, Соотношение скорости и поглощения и осаждения прямо пропорциональны концентрации дыма и обратно пропорциональны сопротивлениям, которые при дисперсионной фазе меньше, особенно в вакуумированном продукте, обеспечивает ускоренное поглощение в глубину продукта при обжарке дозы коптильных компонентов, достаточной для придания цвета, аромата копченостей и стерилизации всей массы продукта, поражающей бактерии и устраняющей условия для развития их и вегетативных форм микрофлоры при выполнении операции "охлаждение", а также ускорение операции "копчение" за счет необходимости обработки только оболочки и поверхностных слоев с целью придания цвета и консервации, обеспечивающих повышение устойчивости к действию микроорганизмов при хранении. Принудительноциркуляционные потоки интенсифицируют скорости массопередачи и нагрева за счет разрушения паровых рубашек вокруг продукта, активного отбора тепла у нагревателей и создают тем самым на определенное время условия эффективного нагрева и массопередачи последующими естественными потоками, содержащими более высокие концентрации дыма и не требующими энергозатрат на их образование, кроме того, при естественных потоках, направляемых снизу вверх, водяной пар, имеющий меньшую плотность по отношению к дыму, собирается в верхнем отсеке, где его отводят, предотвращая его конденсацию на поверхности продукта, снижающую скорости и качество при обработке дымом. Удаление влаги путем конденсации ускоряет проведение всех операций, а на операциях "обжарка" в вакууме и "копчение" при герметичной камере предотвращает образование конденсата на поверхности продукта, что обеспечивает повышение качества обработки дымом и удаление влаги сбросом из верхнего отсека через люк парогазовой смеси под воздействием избыточного давления, без подсоса воздуха или дыма, сокращает энергозатраты. Охлаждение продукта до температур копчения обусловлено стерилизацией, выполненной при "обжарке", что приводит к сокращению длительности процесса, т.к. не надо охлаждать до более низких температур и обеспечивает снижение затрат энергии и не надо охлаждать холодной водой и воздухом с последующим охлаждением, в камерах с пониженной температурой и исключает расход тепла на нагрев до температур копчения при "копчении". Наиболее оптимальное достижение поставленного результата получают, когда получение концентрации дыма достигают интенсивностью генерации дозированных масс древесного материала, а не увеличением массы генерируемого материала, приводящей к дополнительным затратам энергии на его генерацию и потерям, обусловленным регулированием концентрации путем сброса и подвода новых порций дыма, а преобладание дисперсионной фазы достигают путем превращения части дисперсной фазы в дисперсионную, что уменьшает энергозатраты и деятельность процесса получения ее в полном объеме в дымогенераторе, кроме того, "копчение" проводят при атмосферном давлении без доступа кислорода воздуха, что не требует дополнительных затрат энергии на создание вакуума и повышает качество продукта за счет ограничения поглощения дыма в массу продукта. Соотношение длительности потоков при обжарке 1 : 5 обусловлено тем, что процесс протекает при более высоких температурах и с преобладанием стремящейся к уменьшению дисперсионной фазы, а при копчении - 1 : 10, т.к. процесс протекает при более низких температурах с преобладанием более стабильной дисперсной фазы. Охлаждение воздухом из окружающей среды со сбросом через дверной проем является оптимальным по снижению длительности процесса и не требующий энергозатрат на хладоагент. Наличие нижнего отсека в камере, включающего нагреватели и дымогенераторы, осуществляет получение тепла и дыма в условиях камеры и их подачу к обрабатываемому продукту естественными потоками, направленными снизу вверх до достижения в рабочей зоне концентраций коптильных компонентов, близкой к насыщению, путем увеличения порционального давления дыма в камере; наличие системы циркуляции, включающей вентилятор, осуществляет создание принудительных потоков тепла и дума с направлением в рабочей зоне снизу ввер х путем нагнетания вентилятором, забранной из верхнего отсека парогазовой смеси, через торцевой отсек в нижний, в котором при обжарке тепловым воздействием нагревателей осуществляют превращение дисперсной фазы в дисперсионную с целью достижения ее преобладания в фазовом составе дыма; наличие верхнего отсека, включающего конденсатор с лотком для отвода конденсата и люк, осуществляют отвод испаренной из продукта влаги путем конденсации на конденсаторе и сбросом парогазовой смеси под воздействием избыточного давления в камеры через люк; наличие в стенке, образующей торцевой отсек, отверстия перекрываемого заслонкой, позволяет осуществить охлаждение продукта потоком воздуха, засасываемого вентилятором через люк в торцевой отсек, направленного через отверстие при открытой заслонке, непосредственно в рабочую зону с продуктом и сбросом через открытый дверной проем. На чертеже (фиг.) схематически изображено устройство для термической обработки мясных и рыбных продуктов. Устройство содержит теплоизолированную герметичную камеру 1 с герметично закрываемой дверью 2, вакуумный насос 3, соединенный всасывающим патрубком 4 через вентиль 5 с камерой, а нагнетательным - с фильтром 6, пульт управления 7. В камере 1, в ее нижней части стенкой 8 с проходами 9 для потоков теплоносителя и дыма образован нижний отсек 10, в котором размещены нагреватели 11 и частично дымогенератор 12 с отверстиями 3 для выхода дыма. В верхней части камеры перегородкой 14 с отверстиями 15 для прохода потоков парогазовой смеси образован верхний отсек 16, в котором размещены конденсатор 17 с лотками 18 для отвода конденсата и люк 19. В заднем торце камеры стенкой 20 с отверстием 21, перекрываемым заслонкой 22, образован торцевой отсек 23, в котором размещено рабочее колесо вентилятора 24, а заборный патрубок 25 проходит через стенку 20 в верхний отсек. Стенки 8 и 20 состыкованы так, что не перекрывают проход из торцевого отсека в нижний отсек. Дымогенератор 12 герметично закрывается дверью 26. В рабочей зоне 27 камеры 1 расположены пути 28 для перемещения тележек 29 с обрабатываемым продуктом и термодатчики 30 и 31 для измерения температуры соответственно внутри продукта и рабочей среды. Способ осуществляют следующим образом. На тележках 29 загружают продукт в рабочую зону 27, предварительно нагретую до температуры подсушки, камеры 1, а древесный материал дозированными порциями загружают в дымогенератор 12. Закрывают дверь камеры 2 и дверь дымогенератора 26, а люк 19 открывают и включают конденсатор 17. Процесс подсушки проводят переносом тепла от нагревателей 11 к продукту принудительноциркуляционными потоками, создаваемыми вентилятором 24 до температуры внутри продукта, равной 2/3 температуры начала обжарки при атмосферном давлении, а далее, при закрытом люке, вакуумированием путем откачки камеры вакуумным насосом 3 до давления 380 - 300мм рт.ст. Удаляют испаренную влагу из продукта конденсацией и сбросом паровоздушной смеси через люк в начале и конденсацией и откачкой вакуумным насосом в конце. Обжарку проводят в вакууме с изменением давления от 300мм рт.ст. до 760мм рт.ст. в течение 30 - 50мин. Конденсацию дыма и преобладание дисперсионной фазы получают генерацией 1 - 3 доз древесины при температуре генерации 350 - 400°C в течение 10мин с последующей генерацией при температуре 250 - 300°C. Обработку дымом и нагрев осуществляют поочередно принудительно-циркуляционными потоками, создаваемыми вентилятором 24 в течение 1мин, при этом превращают часть дисперсной фазы в дисперсионную под воздействием температуры нагревателей, обеспечивая ее преобладание, и естественными потоками в течение 5мин. Удаление влаги проводят конденсацией водяных паров конденсатором. При достижении температуры в продукте на 2 - 3°C ниже температуры конца обжарки выключают дымогенератор и конденсатор. Варку проводят известным способом с нагревом естественными потоками паровоздушной смеси, но при температуре в продукте на 1 - 2°C ниже заданного предела, окончание варки выполняют при парциальном давлении пара, меньшем или равном давлению насыщения пара в поверхностном слое продукта путем включения конденсатора и сброса паровоздушной смеси через люк. Охлаждение продукта проводят до температур, соответствующи х температурам копчения потоком воздуха, всасываемого вентилятором через люк 19, поступающего в рабочую зону 27 через отверстие 21 при открытой заслонке 22 и сбрасываемого через дверной проем при открытой двери 2. Копчение проводят при атмосферном давлении без доступа кислорода воздуха в течение 90 - 120мин. Для этого закрывают дверь 2 и люк 19, загружают при необходимости дымогенератор древесным материалом и закрывают дверь 26, отверстие 21 перекрывают заслонкой 22. Концентрацию дыма получают генерацией 1 - 2 доз древесины при температуре 250 - 300°C этих доз и последующи х за ними при общей длительности полной генерации первых доз 20мин, и последующих - по 40мин каждой. Обработку дымом и нагрев для поддержания температуры копчения осуществляют поочередно принудительно-циркуляционными потоками, создаваемыми вентилятором 24 в течение 1мин и естественными потоками в течение 10мин. Удаление влаги проводят конденсацией водяных паров конденсатором, а в конце процесса дополнительно сбросом парогазовой смеси через люк. После копчения одни продукты достигают кулинарной готовности, другие суша т известным способом. Пример конкретного осуществления способа. Продукт, например, полукопченая колбаса массой 500кг на тележках 29 загружается в камеру объемом 5м 3, нагретую до температуры 110°C, а древесным материалом 4 - 6 доз по 150г каждая загружают в дымогенератор 12, закрывают двери 2 и 26, включают подачу воды в конденсатор, открывают люк 19 при включенных ранее нагревателях 11 мощностью 40кВт и вентиляторе 24. Процесс подсушки проводят принудительно-циркуляционными потоками при температуре 100°C и атмосферном давлении до температуры внутри батона 24 - 27°C, а далее закрывают люк и проводят вакуумирование откачкой вакуумным насосом 3 до давления 380 - 300мм рт.ст., которое поддерживают до достижения температуры внутри батона 38 - 42°C, что соответствует температуре копчения при обжарке, после чего включают дымогенератор. Обжарку проводят в вакууме с изменением давления от 300 - 760мм рт.ст. при температуре 90 - 100°C дымом, получаемым от генерации 2 - х доз древесины при температуре генерации 350 - 400°C в течение 10мин, с последующей генерацией при температуре 250 - 300°C. Обработку дымом и нагрев осуществляют поочередно принудительно-циркуляционными потоками в течение 1мин и естественными потоками в течение 5мин. Обжарку проводят до достижения температуры в центре батона 50 - 52°C. При температуре в центре батона 46 - 48°C выключают дымогенератор и конденсатор. Варку проводят паровоздушной смесью, полученной в камере от испарения из колбасы влаги с относительной влажностью до 100% при температуре греющей среды в начале 90°C и при окончании 80°C до температуры в центре батона 68 - 70°C включают конденсатор и открывают люк для сброса пара под действием избыточного давления. Охлаждение проводят до температуры 38 - 42°C внутри батона потоком воздуха, всасываемого вентилятором 24 через люк 19, поступающего в рабочую зону 27 через отверстие 21 при открытой заслонке 22 и сбрасываемого через дверной проем при открытой двери 2. Копчение проводят при температуре греющей среды 50 - 55°C, поддерживая температуру вн утри батона 42 - 48°C при атмосферном давлении без доступа кислорода воздуха в течение 90 120мин. Для этого закрывают дверь 2 и люк 19, загружают дымогенератор при необходимости, чтобы в нем было не менее 4 доз, закрывают дверь 26, отверстие 21 перекрывают заслонкой 22, конденсатор включен, а нагреватели работают в пассивном режиме. Концентрацию дыма получают генерацией 2 доз древесины при температуре генерации 350 - 400°C в течение 10мин, с последующей генерацией при температуре 250 - 300°C этих доз и последующи х за ними при общей длительности полной генерации первых доз 20мин, и последующих - по 40мин каждая. Обработку дымом и нагрев для поддержания температуры копчения осуществляют поочередно принудительно-циркуляционными потоками, создаваемыми вентилятором 24 в течение 1мин и естественными потоками в течение 10мин. За 10 - 15мин до окончания копчения открывают люк для сброса дымовоздушной смеси. При необходимости после копчения колбасу сушат известными способами.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for heat treatment of meat and fish products

Автори англійськоюHak Volodymyr Stepanovych, Kravets Mykola Petrovych, Kolesnikov Valerian Petrovych

Назва патенту російськоюСпособ и устройство для термической обработки мясных и рыбных продуктов

Автори російськоюГак Владимир Степанович, Кравец Николай Петрович, Колесников Валерьян Петрович

МПК / Мітки

МПК: A23B 4/044

Мітки: пристрій, термічної, м'ясних, обробки, продуктів, спосіб, рибних

Код посилання

<a href="https://ua.patents.su/6-10030-sposib-i-pristrijj-dlya-termichno-obrobki-myasnikh-i-ribnikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для термічної обробки м’ясних і рибних продуктів</a>

Попередній патент: Установка для відводу тепла від охолоджуванного об’єкта

Наступний патент: Бальзам тонізуючий “красуня”

Випадковий патент: Гумова суміш для пористих ущільнювачів