Спосіб виробництва хлібобулочних виробів

Номер патенту: 106781

Опубліковано: 10.10.2014

Автори: Півоваров Олександр Андрійович, МИКОЛЕНКО СВІТЛАНА ЮРІЇВНА

Формула / Реферат

Спосіб виробництва хлібобулочних виробів, що включає замішування тіста із борошна, дріжджів, солі, цукру, жиру і магістральної води, бродіння тіста, розділення, формування, вистоювання та випікання тістових заготовок, який відрізняється тим, що перед замішуванням тіста магістральну воду обробляють контактною нерівноважною плазмою з напругою 400-600 В, силою струму 150-170 мА, при цьому отримані водні розчини мають рН 10-11, окислювально-відновний потенціал 85-125 мВ та концентрацію перекисних сполук 100-500 мг/л.

Текст

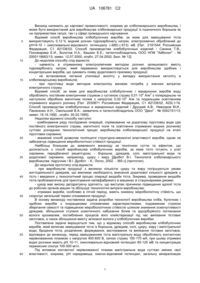

Реферат: Винахід належить до харчової промисловості та може бути використаний для виготовлення хлібобулочних виробів із пшеничного борошна. Спосіб виробництва хлібобулочних виробів, що включає замішування тіста із борошна, дріжджів, солі, цукру, жиру і магістральної води, UA 106781 C2 (12) UA 106781 C2 бродіння тіста, розділення, формування, вистоювання та випікання тістових заготовок. Відповідно до винаходу перед замішуванням тіста магістральну воду обробляють контактною нерівноважною плазмою з напругою 400-600 В, силою струму 150-170 мА, при цьому отримані водні розчини мають рН 10-11, окислювально-відновний потенціал 85-125 мВ та концентрацію перекисних сполук 100-500 мг/л. UA 106781 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до харчової промисловості, зокрема до хлібопекарського виробництва, і може бути використаний для виробництва хлібопекарської продукції із пшеничного борошна як на підприємствах галузі, так і у сфері громадського харчування. Відомий спосіб виробництва хлібобулочних виробів, за яким для замішування тіста використовують 0,12 % водний розчин гідрокарбонату натрію, електрохімічно оброблений до рН=9-10 і окислювально-відновного потенціалу (-680)-(-813) мВ [Пат. 2181544 Российская Федерация, С1 A21D8/02. Способ производства хлебобулочных изделий / Санина Т.В., Пономарева Е.И., Болотов Н.А., Кашкин Е.Е.; патентообладатель ООО НПФ "Айболит" - № 2000118663/13; заявл. 12.07.2000, опубл. 27.04.2002, Бюл. № 12]. До недоліків способу слід віднести: - наявність в отриманому електрохімічним методом розчині залишкового вмісту гідрокарбонату натрію, який переважно використовується для виробництва здобних і кондитерських виробів, що зумовить появу додаткового присмаку продукції; - не встановлене питання утилізації аноліту у випадку використання католіту в хлібопекарському виробництві; - при підготовці води методом електролізу виникає потреба у значних витратах електричного струму. Відомий спосіб, за яким для виробництва хлібобулочних і макаронних виробів воду 3 2 обробляють постійним електричним струмом з густиною струму 0,01-10 А/м з попередньою чи 5 наступною обробкою магнітним полем з напругою 0,02-10 А/м та подальшим освітленням отриманого водного розчину [Пат. 2030871 Российская Федерация, С1 A21D8/02, A23L1/16. Способ производства хлебобулочных и макаронных изделий / Друцкий А.В., Невзоров М.И., Панасенко А.Н., Смольский В.А.; заявитель и патентообладатель ООО "Деко" - № 5042151/13; заявл. 16.16.1992., опубл. 20.03.1995]. Недоліки відомого способу наступні: - комбінування ряду послідовних операцій, спрямованих на додаткову підготовку води (дія постійного електричного струму, магнітного поля та освітлення отриманих водних розчинів) суттєво ускладнює технологічний процес виробництва хлібопекарської продукції на етапі підготовки сировини; - вказаний спосіб дозволяє поліпшити структурно-механічні властивості виробів, однак не забезпечує підвищення мікробіологічної стійкості продукції. Найбільш близьким до заявленого винаходу за технічною суттю та ефектом, що досягається, є спосіб виробництва хлібобулочних виробів, за яким тісто готують з усієї сировини, передбаченої рецептурою, - борошна, дріжджів, солі, магістральної води та додаткової сировини, наприклад, цукру і жиру [Дробот В.І. Технологія хлібопекарського виробництва: підручник / В.І. Дробот. - К.: Логос, 2002. - 365 с] (прототип). До недоліків прототипу слід віднести: - при виробництві продукції з великою кількістю цукру та жиру погіршуються умови життєдіяльності дріжджів, що викликає необхідність внесення додаткової кількості дріжджів у тісто і введення у технологічний процес операції виздоби тіста. Зокрема, проведення виздоби тіста проблематичне для приготування напівфабрикату в машинах зі стаціонарними діжами; - цукор має високу дегідратуючу здатність, що виступає причиною підвищення адгезії тіста до робочих органів машин та збільшує технологічні витрати виробництва; - отримані вироби, особливо в літній період, мають знижену мікробіологічну стійкість, що скорочує загальний термін споживання продукції. В основу винаходу поставлена задача розробки технології виробництва хліба, булочних і здобних виробів з покращеними споживчими характеристиками, подовженим строком зберігання свіжості та підвищеною мікробіологічною стійкістю шляхом зниження осмочутливості дріжджів, збільшення ступеня осмотичного набухання білків та адсорбційного поглинання вологи крохмалем, поглиблення процесів його клейстеризації під час випікання тістових заготовок, а також збільшення вмісту зв'язаної вологи у хлібобулочних виробах. Поставлена задача вирішується тим, що у відомому способі виробництва хлібобулочних виробів, який включає замішування тіста із борошна, дріжджів, солі, цукру, жиру і магістральної води, бродіння тіста, розділення, формування, вистоювання та випікання тістових заготовок, відповідно до винаходу, перед замішуванням тіста магістральну воду обробляють контактною нерівноважною плазмою з напругою 400-600 В, силою струму 150-170 мА, при цьому отримані водні розчини мають рН 10-11, окислювально-відновний потенціал 85-125 мВ та концентрацію перекисних сполук 100-500 мг/л. Під впливом контактної нерівноважної плазми магістральна вода суттєво змінює свої властивості, зокрема, рН середовища, окисно-відновний потенціал, загальну мінералізацію 1 UA 106781 C2 5 10 15 20 25 30 35 40 45 50 55 60 (табл. 1). На відміну від води без додаткової обробки, плазмохімічно активовані водні розчини містять перекисні і надперекисні сполуки та мають високу проникну здатність за рахунок утвореної дрібнокластерної структури. Набуті під час обробки контактною нерівноважною плазмою характеристики забезпечують інтенсивну взаємодію плазмохімічно активованих водних розчинів зі складовими компонентами під час приготування тіста, випікання тістових заготовок і обумовлюють одержання готових виробів з поліпшеними властивостями. Водні розчини, піддані дії контактної нерівноважної плазми, позитивно впливають на хлібопекарські властивості борошна, зокрема, на стан білково-протеїназного комплексу, викликаючи збільшення виходу сирої клейковини, підвищення її гідратаційної здатності та поліпшення структурно-механічних властивостей (табл. 2). Зростання ступеня набухання клейковинних білків під час тістоприготування при подальшому технологічному процесі обумовлює отримання виробів зі збільшеним питомим об'ємом, за рахунок чого підвищується рентабельність виробництва продукції. Для виготовлення хлібобулочних виробів за прототипом у рецептуру вводиться цукор і жир. При використанні води без додаткової обробки для виробництва хлібобулочних виробів підвищений вміст цукру пригнічує життєдіяльність дріжджових мікроорганізмів за рахунок підвищення осмотичного тиску в середовищі та виникнення явища плазмолізу дріжджових клітин. Введення жиру в рецептури хлібопекарських виробів покращує смак, аромат, структурномеханічні характеристики м'якушки та подовжує свіжість виробів. Однак високі концентрації жиру затримують біотехнологічні процеси в тісті під час бродіння, оскільки жир огортає дріжджові клітини плівкою. Застосування плазмохімічно активованих водних розчинів знижує осмочутливість дріжджів на 40-45 % у порівнянні з використанням магістральної води без додаткової обробки. Тому виготовлення хлібобулочних виробів за запропонованою технологією забезпечує сприятливі умови для життєдіяльності хлібопекарських дріжджів в напівфабрикаті. Використання плазмохімічно активованих водних розчинів з рН 10-11, окислювальновідновним потенціалом 85-125 мВ, концентрацією перекисних сполук 100-500 мг/л для виготовлення хлібобулочних виробів у поєднанні з такою додатковою сировиною хлібопекарського виробництва, як цукор і жир, поліпшує фізичні властивості тіста, знижує його адгезію до робочих органів машин, що зменшує технологічні витрати в процесі виробництва хлібопекарської продукції. Покращення структурно-механічних характеристик тіста забезпечує поліпшення зовнішнього вигляду виробів, їх формостійкості. Використання плазмохімічно активованих водних розчинів збільшує ступінь осмотичного набухання білків та поглинання вологи крохмалем. Підвищення активності амілолітичних ферментів борошна та зростання частки адсобційно зв'язаної вологи в тісті під час випікання тістових заготовок викликає руйнування крохмальних зерен з поглибленням процесу клейстеризації крохмалю. Сформована під впливом температурного фактора внутрішня структура виробів утворена суцільною білково-крохмальною матрицею. Посилення взаємодії між складовими компонентами структури в таких продуктах зумовлене появою додаткових зв'язків завдяки наявності перекисних і надперекисних сполук, дрібнокластерної структури плазмохімічно активованих водних розчинів та їх зниженого окислювально-відновного потенціалу. Наводимо приклади реалізації запропонованого способу виробництва хлібобулочних виробів. Приклад 1. Хлібобулочні вироби готують шляхом замішування тіста зі 100 кг борошна, 3 кг дріжджів, 1,5 кг солі, 10 кг цукру, 6 кг жиру та плазмохімічно активованих водних розчинів з рН 10, окислювально-відновним потенціалом 125 мВ, концентрацією перекисних сполук 100 мг/л у кількості, що забезпечує отримання тіста з технологічно необхідною вологістю. Після бродіння, розділення, формування та вистоювання, тістові заготовки випікають при температурі 210230 °C. Приклад 2. Хлібобулочні вироби готують шляхом замішування тіста зі 100 кг борошна, 3 кг дріжджів, 1,5 кг солі, 10 кг цукру, 6 кг жиру та плазмохімічно активованих водних розчинів з рН 10,5, окислювально-відновним потенціалом 100 мВ, концентрацією перекисних сполук 300 мг/л у кількості, що забезпечує отримання тіста з технологічно необхідною вологістю. Після бродіння, розділення, формування та вистоювання, тістові заготовки випікають при температурі 210230 °C. Приклад 3. Хлібобулочні вироби готують шляхом замішування тіста зі 100 кг борошна, 3 кг дріжджів, 1,5 кг солі, 10 кг цукру, 6 кг жиру та плазмохімічно активованих водних розчинів з рН 11, окислювально-відновним потенціалом 85 мВ і концентрацією перекисних сполук 500 мг/л у кількості, що забезпечує отримання тіста з технологічно необхідною вологістю. Після бродіння, 2 UA 106781 C2 5 10 15 розділення, формування та вистоювання тістові заготовки випікають при температурі 210230 °C. Найвищі якісні показники хлібобулочних виробів досягаються при використанні плазмохімічно активованих водних розчинів з рН 10,5, окислювально-відновним потенціалом 100 мВ, концентрацією перекисних сполук 300 мг/л. У порівнянні з прототипом (табл. 3), отримана за заявленим способом хлібопекарська продукція має більший питомий об'єм (ефект 4-12 %), підвищену пористість (ефект 2-6 %), покращену формостійкість подових виробів (ефект 15-27 %) і за комплексною оцінкою якості перевершує прототип внаслідок поліпшення органолептичних характеристик продукції за такими критеріями, як стан поверхні, структура пористості, реологічні властивості м'якушки, смак та розжовуваність виробів. Хлібобулочні вироби довше зберігають свіжість, стійкі до розвитку мікроорганізмів за рахунок збільшення частки зв'язаної вологи, недоступної для життєдіяльності мікроорганізмів. Кінцевий строк споживання таких продуктів збільшується у 1,52 рази у порівнянні з прототипом. Значення параметрів процесу більше граничних є економічно недоцільними, а при значеннях менше граничних не досягається вирішення поставленої задачі. Винахід відноситься до харчової промисловості та може бути використаний для виготовлення хлібобулочних виробів із пшеничного борошна як на хлібопекарських підприємствах, так і у сфері громадського харчування. 20 Таблиця 1 Характеристики води, підданої дії контактної нерівноважної плазми № досліду 1 2 3 4 Концентрація перекисних сполук, мг/л 100 300 500 Вода магістральна активована активована активована рН ОВП, мВ TDS, ррm 7,4 10,0 10,5 11,0 260 125 100 85 260 220 180 170 Таблиця 2 Функціонально-технологічні властивості клейковини № досліду Кількість сирої клейковини, % 1 2 3 4 26,2 26,5 27,4 26,2 Гідратаційна здатність клейковини, % 174 179 182 178 Кількість сухої клейковини, % 9,5 9,4 9,7 9Д Величина деформації клейковини, од. пр. 83 78 77 75 Таблиця 3 Якісні характеристики хлібобулочних виробів Показник 3 Питомий об'єм, см /г Пористість, % Формостійкість, H/D Комплексна оцінка бали Прототип 3,82 79 0,39 якості, Приклад 1 4,19 83 0,45 Приклад 2 4,29 85 0,49 Приклад 3 3,97 81 0,45 93,2 98,3 100 98 ФОРМУЛА ВИНАХОДУ 25 Спосіб виробництва хлібобулочних виробів, що включає замішування тіста із борошна, дріжджів, солі, цукру, жиру і магістральної води, бродіння тіста, розділення, формування, вистоювання та випікання тістових заготовок, який відрізняється тим, що перед замішуванням 3 UA 106781 C2 тіста магістральну воду обробляють контактною нерівноважною плазмою з напругою 400-600 В, силою струму 150-170 мА, при цьому отримані водні розчини мають рН 10-11, окислювальновідновний потенціал 85-125 мВ та концентрацію перекисних сполук 100-500 мг/л. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: A21D 15/00, C02F 1/46, A21D 8/06

Мітки: хлібобулочних, спосіб, виробів, виробництва

Код посилання

<a href="https://ua.patents.su/6-106781-sposib-virobnictva-khlibobulochnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва хлібобулочних виробів</a>

Попередній патент: Відцентровий млин

Наступний патент: Спосіб та пристрій для виготовлення невеликого пакетика із заздалегідь визначеною кількістю дисперсного матеріалу

Випадковий патент: Колесо для мобільної техніки