Спосіб отримання однофазних плівкових шарів кестеритів cu2znsns4 в розбірному реакторі

Номер патенту: 99210

Опубліковано: 25.05.2015

Автори: Момотенко Олександра Віталіївна, Кіріченко Михайло Валерійович, Копач Володимир Романович, Любов Віктор Миколаєвич, Хрипунов Геннадій Семенович, Клочко Наталя Петрівна

Формула / Реферат

Спосіб отримання однофазних плівкових шарів кестеритів Cu2ZnSnS4 в розбірному реакторі шляхом пошарового електроосадження міді, олова та цинку з водних електролітів і наступним вакуумним відпалом в реакторі в парах сірки (сульфуризацією), який відрізняється тим, що електроосаджені металеві шари збагачують цинком і збіднюють міддю, а процес сульфуризації проводять протягом 50-80 хвилин при температурі 590-610 °C в розбірному реакторі багаторазового використання за умов пересиченої пари сірки.

Текст

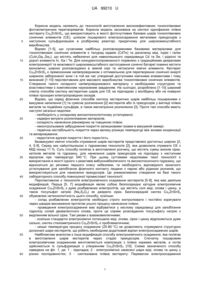

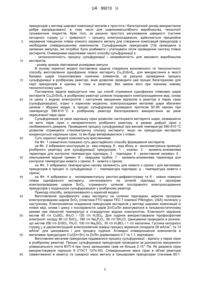

Реферат: Спосіб отримання однофазних плівкових шарів кестеритів Cu2ZnSnS4 в розбірному реакторі шляхом пошарового електроосадження міді, олова та цинку з водних електролітів і наступним вакуумним відпалом в реакторі в парах сірки (сульфурізацією). Електроосаджені металеві шари збагачують цинком і збіднюють міддю. Процес сульфурізації проводять в розбірному реакторі багаторазового використання за умов пересиченої пари сірки. UA 99210 U (12) UA 99210 U UA 99210 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологій виготовлення високоефективних тонкоплівкових фотоелектричних перетворювачів. Корисна модель заснована на синтезі однофазних плівок кестериту Cu2ZnSnS4, що використовують в якості фоточутливих базових шарів тонкоплівкових сонячних елементів (СЕ), шляхом пошарового електроосадження металевих прекурсорів з наступною сульфуризацією в розбірному реакторі, придатному для широкомасштабного виробництва. Відомо [1-5], що сучасними найбільш розповсюдженими базовими матеріалами для тонкоплівкових сонячних елементів є телурид кадмію (CdTe) та диселенід міді, індію і галію (CulnxGal-xSe2), що містять небезпечні для навколишнього середовища Cd та Se, і рідкісні та дорогі елемента In, Ga і Те. Для конкурентоспроможності порівняно з традиційними джерелами електроенергії та можливості широкомасштабного застосування сонячні батареї повинні містити економічні, широко розповсюджені в земній корі та нетоксичні хімічні елементи. Кестерит Cu2ZnSnS4 є прямозонним напівпровідником з оптимальною для перетворення сонячної енергії шириною забороненої зони і в той же час утворений доступними хімічними елементами і тому визнаний [1-10] перспективним для масового виробництва тонкоплівкових сонячних елементів. Створення такого складного напівпровідникового матеріалу з необхідними структурою та властивостями є комплексним наукоємним завданням. На сьогодні, розроблено [1-10] широкий спектр способів синтезу кестеритних шарів для СЕ на підкладках з молібдену або на поверхні плівок прозорих електропровідних оксидів. Відомо, що серед фізичних способів синтезу кестеритних шарів найбільш поширеними є вакуумне напилення [1] та сумісне розпилення [2] кестеритів або їх прекурсорів у вигляді плівок металів чи подвійних сульфідів, а також магнетронне розпилення [3]. Проте такі способи мають наступні загальні недоліки: - необхідність у складному високотехнологічному устаткуванні; - надмірні витрати розпилюваних матеріалів; - складність нанесення рівномірних за товщиною плівок; - неконтрольоване забруднення покриття залишковими газами в вакуумній камері; - термічна нестабільність покриття через велику різницю температур між зонами конденсації та випаровування; - недостатня адгезія покриття і його пористість. Безвакуумні хімічні способи отримання шарів кестеритів представлені достатньо широко [2, 4, 5-9]. Серед них найуспішнішою є гідразинова технологія [2], яка дозволила отримати СЕ з ККД понад 11 %. Суть способу полягає в виготовленні розчину, що містить суміш аніонів сірки, катіонів металів та гідразину, для нанесення шарів прекурсорів на підкладку з наступним відпалом при температурі 540 °C. При цьому суттєвими недоліками такої технології є використання в якості одного з реактивів вибухонебезпечного та високотоксичного гідразину, що відноситься до речовин першого класу небезпеки, та необхідність відповідного захисного устаткування для запобігання фізичного контакту людини з парою або рідиною розчинів, що використовуються для нанесення прекурсорів. Це унеможливлює створення на базі такого лабораторного способу повноцінної промислової технології. Перспективною є технологія електрохімічного осадження кестеритів [5-8], яка має декілька модифікацій. Перша [5, 7] модифікація являє собою безпосереднє катодне електрохімічне осадження Cu2ZnSnS4 з дуже розбавлених електролітів, що містять солі міді, олова і цинку, а також тіосульфат натрію (Na2S2O3) як джерело сірки. Безпосередній синтез Cu2ZnSnS4 обумовлює нетехнологічність цього способу, оскільки: - склад розбавлених електролітів необхідно строго контролювати і постійно коригувати через швидке виснаження протягом усього процесу нанесення плівок; - проведення електроосадження має відбуватися у кислому середовищі для запобігання гідролізу солей двовалентного олова, проте це сприяє розкладанню тіосульфату натрію з виділенням вільної сірки. Такі умови є взаємовиключними; - оскільки стандартні електрохімічні потенціали міді, олова, сірки і цинку відрізняються дуже сильно, синтез стехіометричного Cu2ZnSnS4 є проблематичним; - низькі температури процесу осадження (25-80 °C) не дозволяють отримувати структурно досконалі шари кестеритів, що робить необхідним додатковий відпал електроосаджених шарів. Найближчим аналогом є інша модифікація способу електрохімічного осадження, яка полягає в виготовленні шарів кестеритів через стадію прекурсорів. Спочатку пошаровим електрохімічним осадженням виготовляється композиція з плівок окремих металів, а потім здійснюється їх сульфуризація з утворенням Cu 2ZnSnS4 [10]. Схема зазначеного способу наведена на фіг. 1, де: 1 - підкладка; 2 - електрохімічно нанесені шари міді, олова та цинку у різних послідовностях; 3 - синтезована плівка кестериту. Перевагою електроосадження 1 UA 99210 U 5 10 15 20 25 30 35 40 45 50 55 60 прекурсорів у вигляді шарової композиції металів є простота і багаторічний досвід використання добре відпрацьованої, в тому числі для широкомасштабного виробництва, технології гальванічних покриттів. Крім того, за рахунок простого регулювання швидкості (густини катодного струму jс) і тривалості процесу електроосадження, здійснюється прецизійне керування товщиною плівки кожного окремого металу для створення композицій прекурсорів з необхідним співвідношенням компонентів. Сульфуризацію прекурсорів [10] проводили в запаяних ампулах, які потрібно було розбивати і утилізувати після проведення синтезу плівок кестеритів. Очевидними недоліками такого способу сульфуризації є: - нетехнологічність процесу сульфуризації і неприйнятність для масового виробництва кестеритів; - розмір зразків лімітований розмірами ампули. В основу корисної моделі поставлена задача створення економічного та технологічного способу виготовлення однофазних плівок кестериту Cu 2ZnSnS4, для використання в якості базових шарів тонкоплівкових сонячних елементів, за рахунок проведення процесу сульфуризації в розбірному реакторі, який дозволяє проводити цей процес багаторазово для серії прекурсорів в одному й тому ж реакторі, без заміни його при кожному новому технологічному циклі. Поставлена задача вирішується тим, що спосіб отримання однофазних плівкових шарів кестеритів Cu2ZnSnS4 в розбірному реакторі шляхом пошарового електроосадження міді, олова та цинку з водних електролітів і наступним вакуумним відпалом в реакторі в парах сірки (сульфуризацією), згідно з корисною моделлю, електроосаджені металеві шари збагачені цинком і збіднені міддю, а процес сульфуризації проведено протягом 50-80 хвилин при температурі 590-610 °C в розбірному реакторі багаторазового використання за умов пересиченої пари сірки. Сульфуризація за умов надлишку сірки дозволяє синтезувати кестеритні шари, незважаючи на витік парів сірки з негерметичного розбірного реактору, в умовах дифузії сірки з необмеженого джерела. Проведення процесу сульфуризації при високій температурі 590-610 °C дозволяє отримувати стехіометричну сполуку кестериту: якщо на прекурсори кестеритів конденсується надлишок сірки, то він буде випаровуватися з плівки. Суть корисної моделі пояснюється кресленнями: На Фіг. 1 схематично показано суть двостадійного способу формування кестеритів; на Фіг. 2 зображено конструкцію (а - вид спереду, б - вид збоку, в - аксонометрична проекція) розбірного реактору для сульфуризації прекурсорів; 1 - клапан; 2 - хромель-алюмелева термопара для контролю температури підкладок; 3 - підкладки; 4 - резистивний нагрівач; 5 нікельований мідний тримач; 6 - кварцова трубка; 7 - хромель-алюмелева термопара для контролю температури кювети з сіркою; 8 - кювета з сіркою; на Фіг. 3 зображено температурно-часову залежність для кювети з сіркою і для металевих прекурсорів в процесі їх сульфуризації: г - температура підкладки; д - температура кювети з сіркою; на Фіг. 4 зображено а - експериментальну рентген-дифрактограму та б - знімок поверхні плівки однофазного кестериту, синтезованого на скляній підкладці з прозорим електропровідним шаром SnO2, отриманого шляхом послідовного електроосадження прекурсорів з подальшою сульфуризацією у розбірному реакторі. Приклад способу, запропонованого у корисній моделі. Виготовлення однофазного шару кестериту на скляних підкладках, вкритих прозорим електропровідним шаром SnO2 (пластина FTO марки ТЕС 7 компанії Pilkington, USA) полягало у наступному. Електрохімічне осадження прекурсорів кестеритів у вигляді шарових композицій із плівок міді, олова і цинку з послідовністю шарів Zn/Cu/Sn виконувалося в гальваностатичному режимі при кімнатній температурі в стандартних водних електролітах. Електроліт міднення містив 90 г/л CuSО4 5Н2О і 120 г/л H2SO4. Для лудіння використовували пірофосфатний електроліт складу 80 г/л SnCl2, 180 г/л Na4P2O7, 50 г/л NH4Cl. Цинкування проводили в розчині, що містив 250 г/л ZnSO4 7Н2О, 100 г/л Na2SO4, 30 г/л Н3ВО3 і 1 г/л желатини. Густина катодного 2 струму jc в двохелектродній електрохімічній комірці процесу міднення складала 28 мА/см , та 13 2 мА/см для цинкування і для процесу лудіння. Атомарні співвідношення компонентів в металевих прекурсорах Cu/(Zn+Sn) та Zn/Sn дорівнювало 0,7 та 1,1, відповідно. Виготовлені металеві прекурсори піддавалися процесу сульфуризації - відпалу у парах сірки в розбірному реакторі. Процес сульфуризаціі прекурсорів проводили за допомогою вакуумного -2 універсального поста ВУП-4 при тиску залишкових газів не більше 210 Па. Як джерело сірки використовували порошок S (ГОСТ 1274-93). Співвідношення маси сірки в об'ємі реактора (завантаженої в кювету) та сумарної маси металу в тришарових прекурсорах становив 60:1. 2 UA 99210 U 5 10 15 20 25 30 35 40 45 50 55 Реактор для сульфуризації (фіг. 2), розташований в вакуумній камері, був виготовлений з кварцу та обладнаний зовнішнім резистивним нагрівачем, кюветою для сірки, трьома утримувачами підкладок і, термопарами для контролю температури сірки і прекурсорів та клапаном, що запобігав витоку сірки та інших можливих летючих компонентів, що утворюються в процесі сульфуризації. Підкладки з нанесеними металевими шарами розміщувались тильною стороною до кювети з сіркою для запобігання небажаного осадження на поверхні прекурсорів в процесі їх сульфуризації надлишку сірки або легколетючих домішок. За допомогою резистивного нагрівача температуру підкладок доводили до 600 °C, а нагрів кювети з сіркою до температури 110-230 °C відбувався за рахунок теплопередачі відповідно до температурночасових залежностей, наведених на фіг. 3. Досягнення температури сірки в кюветі 110 °С відповідало початку її випаровування, після чого процес сульфуризації прекурсорів тривав 1 годину. Для захисту сульфуризованих плівок від окислення, зниження їх температури до кімнатної температури здійснювалося по мірі пасивного охолодження всієї вакуумної системи. Сульфуризовані шари були однорідними і мали високу адгезію до шарів FTO. Експериментально, отримання однофазного шару кестериту було підтверджено рентгендифрактометричними дослідженнями (фіг. 4а). Синтезований зразок містив, окрім фази підкладки SnО2:F, тільки фазу кестериту з тетрагональною структурою, згідно картотеки JCPDS № 260575, Отриманий нетекстурований кестеритний шар мав однорідну та безпористу поверхню (фіг. 4б). Як показав аналіз структурних параметрів, постійні кристалічної решітки -3 досліджуваного зразка відрізнялись від еталону (JCPDS № 260575) на порядок величин 10 , та дорівнювали а=5,42 Å та с=10,84 Å. Таким чином, використання способу виготовлення однофазних плівок кестериту шляхом послідовного електроосадження прекурсорів у вигляді шарової композиції металів з наступною сульфуризацією в розбірному реакторі, дозволяє отримувати якісний кестеритний матеріал для застосування в якості базових шарів тонкоплівкових СЕ. Джерела інформації: 1. Repins І. Co-evaporated Cu2ZnSnSe4 films and devices / І. Repins, С. Beall, N. Vora, С. DeHart, D. Kuciauskas, P. Dippo, B. To, J. Mann, W.-C. Hsu, A. Goodrich, R. Noufi // Solar Energy Materials & Solar Cells. - 2012. - V. 101. - P. 154-159. 2. Mitzi D.B. The path towards a high-performance solution-processed kesterite solar cell / D.B. Mitzi, O. Gunawan, Т.К. Todorov, K. Wang, S. Guha // Solar Energy Materials & Solar Cells. - 2011. V. 95. - No. 6. - P. 1421-1436. 3. Chalapathy R.B.V. Fabrication of Cu2ZnSnS4 films by sulfurization of Cu/ZnSn/Cu precursor layers in sulfur atmosphere for solar cells / R.B.V. Chalapathy, G.S. Jung, B.T. Ahn // Solar Energy Materials & Solar Cells. - 2011. - V. 95. - No. 12. - P. 3216-3221. 4. Todorov T. Cu2ZnSnS4 films deposited by a soft-chemistry method / T. Todorov, M. Kita, J. Carda, P. Escribano // Thin Solid Films. - 2009. - V. 517. - No. 7. - P. 2541-2544. 5. Cui Y. Synthesis and characterization of co-electroplated Cu2ZnSnS4 thin films as potential photovoltaic material / Y. Cui, S. Zuo, J. Jiang, S. Yuan, J. Chu // Solar Energy Materials & Solar Cells. - 2011. - V. 95. - No. 8. - P. 2136-2140. 6. Juškėnas R. A two-step approach for electrochemical deposition of Cu-Zn-Sn and Se precursors for CZTSe solar cells / R. Juškėnas, S. Kanapeckaitė, V. Karpavičenė, Z. Mockus, V. Pakštas, A. Selskienė, R. Giraitis, G. Niaura // Solar Energy Materials & Solar Cells. - 2012. - V. 101. P. 277-282. 7. Ракитин В.В. Влияние условий синтеза на состав и свойства тонких пленок Cu-Zn-Sn-S, полученных методом одностадийного электроосаждения / В.В. Ракитин, М.В. Гапанович, П.А. Михайлов, И.А. Домашнев, А.М. Колесникова, Г.Ф. Новиков // Конденсированные среды и межфазные границы. - 2013. - Т. 15. - № 3. - С. 312-316. 8. Scragg J.J. Towards sustainable materials for solar energy conversion: Preparation and photoelectrochemical characterization of Cu2ZnSnS4 / J.J. Scragg, P.J. Dale, L.M. Peter // Electrochemistry Communications. - 2008. - V. 10. - No. 4. - P. 639-642. 9. Araki H. Preparation of Cu2ZnSnS4 thin films by sulfurizing electroplated precursors / H. Araki, Y. Kubo, A. Mikaduki, K. Jimbo, W.S. Maw, H. Katagiri, M. Yamazaki, K. Oishi, A. Takeuchi // Solar Energy Materials & Solar Cells. - 2009. - V. 93. - No. 6-7. - P. 996-999. 10. Septina W. Studies on electrochemical syntheses of semiconductor thin films forphotovoltaic applications: a dissertation for the degree of Doctor of Philosophy in Еngineering. - Japan: Osaka University, 2013. - 129 p. 3 UA 99210 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб отримання однофазних плівкових шарів кестеритів Cu2ZnSnS4 в розбірному реакторі шляхом пошарового електроосадження міді, олова та цинку з водних електролітів і наступним вакуумним відпалом в реакторі в парах сірки (сульфуризацією), який відрізняється тим, що електроосаджені металеві шари збагачують цинком і збіднюють міддю, а процес сульфуризації проводять протягом 50-80 хвилин при температурі 590-610 °C в розбірному реакторі багаторазового використання за умов пересиченої пари сірки. 4 UA 99210 U 5 UA 99210 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюKyrychenko Mykhailo Valeriiovych, Kopach Volodymyr Romanovych, Khrypunov Hennadii Semenovych

Автори російськоюКириченко Михаил Валериевич, Копач Владимир Романович, Хрипунов Геннадий Семенович

МПК / Мітки

МПК: H01L 31/00, C25D 3/00

Мітки: спосіб, кестеритів, отримання, шарів, розбірному, плівкових, однофазних, реакторі, cu2znsns4

Код посилання

<a href="https://ua.patents.su/8-99210-sposib-otrimannya-odnofaznikh-plivkovikh-shariv-kesteritiv-cu2znsns4-v-rozbirnomu-reaktori.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання однофазних плівкових шарів кестеритів cu2znsns4 в розбірному реакторі</a>

Попередній патент: Динамічний гасник коливань крана-перевантантажувача

Наступний патент: Спосіб молекулярно-генетичного конструювання cysk мутантів сульфатвідновлювальних бактерій – синтетиків цистеїну

Випадковий патент: Спосіб одержання нафтополімерної смоли