Спосіб отримання газового сенсора

Номер патенту: 92968

Опубліковано: 27.12.2010

Автори: Морозов Леонід Михайлович, Оленич Ігор Богданович, Соколовський Богдан Степанович, Монастирський Любомир Степанович

Формула / Реферат

1. Спосіб отримання газового сенсора, який включає електрохімічне травлення монокристалічного кремнієвого матеріалу, створення захисного шару, виготовлення металічних контактів та під'єднання виводів для електричних вимірювань, який відрізняється тим, що проводять травлення монокристалічної кремнієвої пластини n- або р-типу провідності електрохімічним анодуванням у фторопластовій комірці з використанням розчину C2H5OH:HF у концентрації 1:1 або C2H5OH:HF:H2O у концентрації 1:1:1 при густині анодного струму 10-60 мА/см2 протягом 10-30 хвилин, після чого її промивають у деіонізованій воді та сушать у вакуумі протягом 30 хв, потім виготовляють металічні контакти вакуумним термічним напиленням металів Сu або Аl, або Ag, після чого пасивують отриману поверхню пористого кремнію електрохімічним осадженням електропровідної полімерної плівки поліепоксипропілкарбазолу при швидкості розгортання потенціалу 80 мВ/с у діапазоні зміни напруги від 0,4 до 1 В та діапазоні зміни струму від 0,8 до 1,5 мА, або вакуумним термічним напиленням металічної плівки паладію товщиною 100 нм.

2. Спосіб за п. 1, який відрізняється тим, що кремнієву пластину n-типу провідності додатково опромінюють потоком світла 18000-20000 лм видимого діапазону довжин хвиль протягом усього часу процесу травлення.

Текст

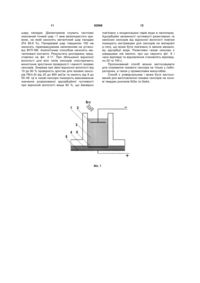

1. Спосіб отримання газового сенсора, який включає електрохімічне травлення монокристалічного кремнієвого матеріалу, створення захисного шару, виготовлення металічних контактів та під'єднання виводів для електричних вимірювань, який відрізняється тим, що проводять травлення мо C2 2 (19) 1 3 їх основі чутливих газових сенсорів та проведення газового аналізу. Наноструктурами служать циліндричні одношарові та багатошарові, прямі та спіральні нанотрубки та наносфери, що мають лінійні розміри від кількох до кількох десятків нанометрів (10-9 м). Наноструктури, що мають гігантську адсорбуючу поверхню, мають переваги при виготовленні малогабаритних і високочутливих газових сенсорів. За своїми розмірами активна поверхня наноструктури порівнюється до поверхні звичайного напівпровідника такої ж маси, як поверхня аркуша паперу формату А4, до поверхні футбольного поля. Виявлений ряд унікальних властивостей, та колосальні переваги наноструктур у величині активної поверхні обумовлюють великий інтерес до їх застосування у науці і техніці. Відомий спосіб "Carbon nanotubes based gas sensor on MEMS structure and method for fabricating thereof - Патент Кореї №KR20050032821 (A), МПК G01N27/00; G01N27/00, 2005p., де описують газовий сенсор, що виготовляють на основі вуглецевих нанотрубок. Газовий сенсор виконаний у структурі MEMS (мікроелектромеханічна система) і включає підкладку, ізоляційний шар, сформований у верхній частині підкладки та захисний шар, сформований у нижній частині підкладки. На ізоляційному шарі розміщують нагрівач та нагрівний електрод. Нанотрубчатий електрод та електродну лінію формують на іншому ізоляційному шарі. Металічний каталізатор формують безпосередньо на нанотрубчатому електроді. Нижню поверхню підкладки анізотропно стравлюють. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Gas sensor" - Патент Канади №СА2511379, МПК G01N27/416(2006.01), G01N27/02(2006.01), G01N27/407(2006.01), G01N 27/41 (2006.01), 2004p., де описують газовий сенсор, що складається з двох електродів, пов'язаних з шаром, який проводить протони. Сенсор містить вимірювальну камеру, яка з'єднана з атмосферою і містить електрохімічно активний каталізатор густиною (0.1-10) мг/см3. На електроди подають постійну напругу до 1.2 В, причому потенціал першого електрода є вищий від потенціалу другого. Каталізатором служить ядовитий газ окису вуглецю або газ, що містить сірку. Концентрацію досліджуваного газу оцінюють по зміні імпедансу (повного опору) газового сенсора. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Gas sensor element used, e.g., in biomedical analysis comprises a first and second metallic electrodes, nanotubes connecting the electrodes together, and a unit for determining the electrical resistance between the electrodes" - Патент Німеччини №DE10118200 (Al), МПК G01N27/12; B81B3/00; G01N27/12; B81B3/00; (ІРС17): G01N27/12; B82B1/00, 2002p. У цьому патенті описують покращений елемент газового датчика, що містить перший металічний електрод, другий металічний електрод, зв'язок між електродами через вуглецевий наноструктурований матеріал та пристрій, що визначає електричний опір між електродами. Наноструктурований матеріал 92968 4 виготовляють з вуглецю або з вуглецю легованого нітридом бору. Густота розташування нанотрубок у матеріалі становить 10-20 нм. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Gas sensor using carbon natotubes" Європейський патент №ЕР1887347(А1), МПК G01N27/12; G01N27/12, 2008p., де описують газовий сенсор, виготовлений на основі вуглецевих нанотрубок. Газовий сенсор складається з підкладки, електродів і ділянки матеріалу, яка містить нанотрубки та розміщена між електродами. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Electrochemical gas sensor with measuring electrode containing carbon nanotubes" Патент Великобританії №GB2436695 (А), МПК G01N27/30; G01N27/413; G01N27/49; G01N33/00; G01N27/30; G01N27/403; G01N27/49; G01N33/00, 2007р. За цим способом виготовляють електрохімічний газовий датчик, що містить електроди, наноструктурований матеріал з великою кількістю нанотрубок та пористий матеріал або мембрану. За допомогою електродів можна проводити вимірювання результатів електрохімічних реакцій. Такий газовий датчик дозволяє виявляти газоподібні діоксид сірки SO2 та сульфід водню H2S. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Nanotube chemical sensor based on work function of electrodes " - Патент США №7052588, МПК G01N 27/327; G01N 27/414, 2006p. За цим способом виготовляють нанотрубчатий хімічний сенсор для виявлення молекул певного виду. Спосіб включає формування наноструктури, двох відокремлених електродів, які перебувають у контакті з наноструктурою, причому принаймні один з електродів здатний до детектування певного виду молекул. У цьому сенсорі відбувається передача заряду від Pd-наночастинок, які адсорбують молекулярний водень до нанотрубок, що призводить до зменшення провідності останніх. Недоліком цього способу є окиснення паладієвого електрода хімічного сенсора у газовому потоці, що призводить до скорочення часу експлуатацій. Відомий спосіб "Chemical sensor arrangement" Патент США №7223367, МПК В32В 27/04, 2007р. У цьому способі описують виготовлення хімічного сенсора, який має чутливий індикатор речовини, що визначається. Особливістю індикатора є наявність у ньому принаймні однієї напівпровідникової наночастинки. Наночастинки напівпровідника бінарні сполуки групи АІІВIV та АIIIВV розмірами 1100 нм відсортовані за розмірами і знаходяться на спеціальних хроматографічних кромках. Наночастинки сенсора розміщують у спеціальному гелі або у полімері чи пористому неорганічному матеріалі. Сенсор з наночастинками, покритий спеціальною мембраною з розмірами пор, підібраними під конкретну речовину, що визначається. Для ідентифікації речовини, застосовують ефект електролюміне 5 сценіїї та камеру з ПЗЗ-чіпом (ПЗЗ - прилад з зарядовим звя'зком). Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Contactless humidity/chemical vapor sensor device and associated method of fabrication" - Патент США №7302829, МПК G01N 29/00, 2007p. За цим способом виготовляють безконтактний пристрій для визначення вологості або концентрації хімічної пари. Пристрій містить тонку плівку з наноструктурованим чутливим шаром, поряд з яким розміщений м'який магнітний шар, причому між шарами знаходиться мікронагрівач. Як магнітний шар використовують магнітні плівки типу Fe(x)Ni(y)P(z)B (n) та Fe(x)Tb(y)Dy(z). Пристрій включає також рухому котушку, що генерує змінне магнітне поле і розташовану на певній відстані від поверхні чутливої плівки з наностурктурованим шаром. Наноструктурований шар знаходиться у магнітному полі котушки і поглинає певну кількість хімічної пари, що призводить до зміщення резонансної частоти магнітострикції. Пристрій містить також вимірювальну котушку, яка фіксує зміщення резонансної частоти магнітострикції. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Analyzer for measuring multiple gases" - Патент США №7151260, МПК G01J 5/02, 2006р. для аналізу вихлопних газів при роботі двигунів внутрішнього згорання та контролю спалювання різних видів палива. У винаході описують апарат, що дозволяє проводити одночасні концентраційні вимірювання інфрачервоно-активних газів і інфрачервоно-неактивного атомного різновиду і гомоядерних двоатомних молекул, таких як кисень і водень. Інфрачервона Фур'є-спектроскопія дозволяє ідентифікувати газоподібні молекули, чутливі до інфрачервоного опромінення. Це базується на факті, що у кожної газової молекули, за винятком гомоядерних двоатомних, є унікальний набір обертальних і коливних частот, які поглинають і випромінюють інфрачервону енергію у характерний спосіб. Газовий апарат аналізу об'єднує один або більше чутливих елементів, нагрівач, вимірювач струму, потоковий кисневий сенсор і/або титановий нанотрубчатий сенсор, які знаходяться у вузлі інфрачервоного Фур'є спектрометра. Для виявлення молекулярного кисню служать пористі електроди, виготовлені з двоокису цирконію. Детектор на основі двоокису титану складається з великої кількості нанотрубок і реагує на присутність водню зменшенням електричного опору нанотрубок. Недоліком описаного способу є складність виготовлення газового сенсора. Відомий спосіб "Metal coated nanocrystalline silicon as an active surface enhanced Raman spectroscopy (SERS) substrate"- Патент США №6970239, МПК G01J 003/44, 2005p. У цьому способі для виявлення широкого ряду хімічних речовин застосовують складну, стаціонарну апаратуру і методику Раманівської спектроскопії. Раманівська спектроскопія - спектроскопія комбінаційного розсіяння світла є ефективним методом хімічного аналізу, вивчення складу та будови речовини. З 92968 6 метою збільшення сигналу в апараті використовують наноструктури у вигляді підкладок з металізованого пористого кремнію. Для металізації підкладок застосовують благородні метали - срібло та золото. За цим способом можна виявляти амінокислоти, білки, вуглеводи, алергени, яди, бактерії, віруси, вибухові речовини, пестициди, бойові отруйні речовини, радіоізотопи, наркотики, галюциногени та ін. Недоліком цього способу є його складність та висока вартість апаратурного забезпечення. Найбільш близьким за технічною суттю до способу, що заявляється - прототипом є спосіб "Porous gas sensors and method of preparation thereof - Патент США №7141859, МПК H01L 27/14, 2006p. За цим способом виготовляють електропровідний пористий кремнієвий газовий сенсор, що включає монолітну кремнієву підкладку, яка містить пористий кремнієвий шар та захисний шар. Пористий кремнієвий шар має гібридну структуру, що складається з областей збагачених на мікропори та нанопори. Мікропористий шар створений отворами діаметром 1-2 мкм та глибиною 0.5-20 мкм. Для виготовлення пористого сенсора використовують пластини монокристалічного кремнію з орієнтацією поверхні , легованого бором та з питомим опором 50-100 ом*см. Пористу структуру отримують травленням зразка в електрохімічній комірці з високощільного поліетилену у 25 % водному розчині HF при середній густині струму 8 2 мА/см протягом 50-75 хв. Стабілізацію пористого кремнію проводять обробкою у розчинах НСl, NaCl або тетрабутиламонійхлориду. Захисний шар розміщують на верхній частині монолітної підкладки так, що він є суміжним з пористим шаром. Захисний шар вибирають з карбіду кремнію, нітриду кремнію, оксинітриду кремнію, полімерного шару, керамічного шару, фоторезистивного шару, поліамідного шару та з їх комбінацій. Захисний та пористий кремнієвий шар мають першу та другу частину, причому перша частина пористого шару є суміжна з першою частиною захисного шару а друга частина пористого шару є суміжна з другою частиною захисного шару. Перший контакт формують металічним шаром, що розміщують на першій частині пористого кремнієвого шару, який є суміжний з першою частиною захисного шару. Другий контакт формують металічним шаром, що розміщують на другій частині пористого кремнієвого шару, який є суміжний з другою частиною захисного шару. Для нанесення металічного шару використовують метали та їх окисли з ряду: платина, золото, паладій, іридій, титан, родій, олово, ванадій, рутеній. Металізований газовий сенсор має електричний опір у межах 20-1000 ом. Присутність конкретного газу в аналітичній пробі фіксують по зміні імпедансу (повного опору) газового сенсора. Газовий сенсор готовий до вимірювань після 2-30 секунд взаємодії з досліджуваним газом і виявляє концентрацію НСl, H2S, SO2, CO, CO2, NH3, NO порядку 1:106 частинок. Операційні параметри газового сенсора включають напругу зміщення 1-300 мВ, частоту змінної напруги 100-100000 Гц та амплітуду змінної напру 7 ги 1-1000 мВ. Газовий сенсор переважно працює без напруги зміщення, амплітуда напруги становить 1-100 мВ, робоча частота - 1000 Гц. Недоліком описаного способу є складність виготовлення газового сенсора, низький вихід готових приладів (більше 20 %) та висока вартість складових компонентів. В основу винаходу поставлено задачу удосконалити спосіб отримання газового сенсора шляхом застосування таких технологічних прийомів, як електрохімічне анодування, промивку кристалічного матеріалу у деіонізованій воді та вакуумну сушку, осадження електропровідної полімерної плівки на поверхню пористого кремнію або тонкої металічної плівки паладію, що дозволить спростити та здешевити технологічний процес, зменшити енергозатрати та матеріалозатрати, підвищити прогнозованість результатів, збільшити надійність, і тим самим, збільшити час безвідмовної роботи газового сенсора. Поставлена задача вирішується так, що у способі отримання газового сенсора, який включає електрохімічне травлення монокристалічного кремнієвого матеріалу, створення захисного шару, виготовлення металічних контактів та під'єднання виводів для електричних вимірювань, що травлення кремнієвої пластини n та р-типу проводять електрохімічним анодуванням у фторопластовій комірці з використанням розчину C2H5OH:HF=1:1 або C2H5OH:HF:H2O=1:1:1 при густині анодного струму 10-60 мА/см2, протягом 10-30 хв, причому протягом усього процесу травлення кремнієву пластину n-типу опромінюють потоком видимого світла 18000-20000 лм, після чого промивають у деіонізованій воді та сушать у вакуумі протягом 30 хв, металізують контакти вакуумним термічним напиленням металів Сu, або Аl, або Ag, пасивують поверхню пористого кремнію електрохімічним осадженням електропровідної полімерної плівки поліепоксіпропілкарбазолу при швидкості розгортай потенціалу 80 мВ/с, діапазоні зміни напруги 0.4-1 В і діапазоні зміни струму 0.8-1.5 мА, або вакуумним термічним напиленням металічної плівки паладію товщиною 100 нм. Суттєвість відмінних ознак підтверджується тим, що авторам невідомі способи для отримання газового сенсора, які використовують ці ознаки для вказаної задачі. Оскільки ефективність реакції електрохімічного анодування зростає при зростанні концентрації дірок у матеріалі, то останню можна збільшити освітленням кремнієвої пластини стаціонарним випромінюванням у видимому діапазоні спектру. При цьому відбуваються хімічні перетворення, що описуються рядом реакцій, наведених у патенті України №2001053374, МПК G01N21/00, 39, G01N15/00, 08, 2002р. Техніко-економічна ефективність запропонованого способу у порівнянні з прототипом полягає у підвищенні ефективності пороутворення у кристалічному матеріалі, спрощенні і здешевленні технологічного процесу, зменшенні енергозатрат та матеріалозатрат, підвищенні прогнозованості результатів, збільшенні надійності, і тим самим, до 92968 8 збільшення часу безвідмовної роботи газового сенсора. Суттєвими ознаками запропонованого способу є: - застосування фторопластової комірки для електрохімічного анодування дає кращі результати, оскільки фторопласт є більш хімічно стійким до електроліту і не вносить додаткових реагентів під час реакції травлення кремнію; - застосування фтористоводневої кислоти, води та етанолу для електрохімічного анодування кремнію призводить до здешевлення та спрощення способу виготовлення газового сенсора, підвищує прогнозованість результатів; - застосування методу електрохімічного анодування кремнію у порівнянні з методами хімічного та фотостимульованого хімічного травлення дозволяє отримати більш контрольований та більш швидкий процес; - завдяки використанню інтенсивного потоку видимого світла, що падає на поверхню кремнієвої пластини n-типу, при електрохімічному анодуванні створюється додаткова концентрація дірок у матеріалі, що призводить до більш ефективного пороутворення; - промивання пластин пористого кремнію у деіонізованій воді та вакуумна сушка звільняють активну поверхню газового сенсора від вільних електронних зв'язків та створюють на поверхні захисний шар природного окислу; - осадження електропровідної полімерної плівки на поверхню пористого кремнію призводить до пасивування поверхні та зв'язуванні вільних електронних зв'язків; - застосування як діелектрика частково окислених тонких шарів мезопористого кремнію з поверхневими каталітично активними плівками паладію призводить до значного зростання активної поверхні таких систем і підвищенню адсорбційної чутливості, оскільки тонка паладієва плівка одночасно служить електродом та каталізатором хімічних реакцій для водневмісних газів. Вибір технологічних параметрів зумовлений вибором напівпровідникового матеріалу, складом електроліту, матеріалом контейнера, типом полімерної та металічної плівки і тим, що спектральний склад і енергія світлового потоку забезпечує надійну генерацію дірок у процесі електрохімічного анодування. Фіг. 1 - поперечний переріз комірки для електрохімічного способу отримання пористого кремнію: 1 - тефлонова комірка, 2 - платиновий (Pt) електрод - сітка, 3 - електроліт, 4 - монокристал кремнію, 5 - пористий кремній, 6 - металічний електрод (Сu або Аl або Ag). Фіг. 2 - поперечний переріз газового сенсора, де а - ПК/p-Si:1 - пористий кремній, 2 - контакт (колоїдний вуглець), 3 - виводи сенсора, 4 - монокристалічний кремній р-типу провідності, 5 - металічний контакт (Сu або Аl або Ag). б - ПK/n-Si:1 - пористий кремній, 2 - контакт (колоїдний вуглець), 3 - виводи сенсора, 4 - монокристалічний кремній n-типу провідності, 5 - металічний контакт (Сu або Аl або Ag). 9 в - ПЕПК/ПК/p-Si:1 - пористий кремній, 2 - контакт (колоїдний вуглець), 3 - виводи сенсора, 4 монокристалічний кремній р-типу провідності, 5 металічний контакт (Сu або Аl або Ag), 6 - полімерна плівка (ПЕПК). г - Pd/nK/p-Si:1 - пористий кремній, 2 - контакт (колоїдний вуглець), 3 - виводи сенсора, 4 - монокристалічний кремній р-типу провідності, 5 - металічний контакт (Сu або Аl або Ag), 6 - паладієва плівка. Фіг. 3 - схема установки для дослідження високочастотної ємності та провідності сенсорних структур на основі пористого кремнію: 1 - вакуумний кріостат, 2 - система контролю температури, 3 - система напуску газів СНА - 2, 4 - система контролю відносної вологості, 5 - датчик вологості НШ4000-004 фірми "Honeywell", 6 - вакуумні клапани, 7 - форвакуумний насос, 8 - нагрівник сенсора, 9 сенсор на основі пористого кремнію, 10 - вимірювач L, С, R цифровий Е 7-12. Фіг. 4 - залежність провідності сенсорних структур: ПK/p-Si(1), ПК/n-Si(2), Pd/ПК/p-Si(3), ПЕПК/ПК/р-Sі(4) від відносної вологості повітря. Фіг. 5 - залежність ємності сенсорних структур: ПK/p-Si(1), ПK/n-Si(2), Pd/ПK/p-Si(3), ПЕПK/ПK/pSi(4) від відносної вологості повітря. Фіг. 6 - залежність адсорбційної чутливості резистивних сенсорних структур: ПК/p-Si(1), ПК/nSi(2), Pd/ПК/p-Si(3) і ПЕПК/ПК/p-Si(4) від відносної вологості повітря. Фіг. 7 - залежність адсорбційної чутливості ємнісних сенсорних структур: ПК/p-Si(1), ПК/n-Si(2), Pd/ПK/p-Si(3) і ПЕПК/ПК/p-Si(4) від відносної вологості повітря. Фіг. 8 - відклик провідності (а) та ємності (б) структури ПК/p-Si на імпульс відносної вологості повітря. Фіг. 9 - залежність провідності (а) та ємності (б) структури ПК/p-Si при різній температурі середовища. Фіг. 10 - залежність провідності (а) та ємності (б) структури ПК/p-Si від тиску газів. Фіг. 11 - залежність адсорбційної чутливості резистивних (а) та ємнісних (б) сенсорних структур ПК/p-Si від тиску метану і водню. Результати, наведені на фіг. 4-11 підтверджують передбачуваний технічний результат. Запропонований спосіб можна проілюструвати наступними прикладами. Приклад 1. Вихідним матеріалом для приготування газових сенсорів служать монокристалічні кремнієві пластини кристалографічної орієнтації ((100) та (111)), товщиною 400 мкм і діаметром 100 мм, n- та р- типу провідності з питомим опором 4,5 і 10 см типу (КЕФ-4.5 (100), КДБ-10 (100), (111)). Фронтальну і тильну поверхні кремнієвих пластин дзеркально полірують. Для формування шарів пористого кремнію проводять електрохімічне анодування пластин у спеціальній установці, схема якої зображена на фіг. 5, де кремнієвий зразок служить анодом, а платиновий електрод - катодом. Для електрохімічного травлення застосовують фторопластову комірку з електролітом - розчином фтористоводневої кислоти (HF) в етанолі (С2Н5ОН) у співвідношенні 1:1, або водним розчи 92968 10 ном (С2Н5ОН:HF:H2O=1:1:1). Формування шарів пористого кремнію здійснюють у гальваностатичному режимі при густині анодного струму (10-60) мА/см2 та часі травлення (10-30) хв. Омічний контакт до кремнієвої підкладки створюють вакуумним термічним напиленням металічної плівки (Сu або Аl або Ag) на тильну поверхню підкладки. Аналогічно створюють металічний контакт на активній поверхні кремнієвої пластини. Для нетривалих досліджень верхній металічний контакт замінюють аквадагом. Для стимулювання генерації дірок у приповерхневому шарі кремнієвого зразка n-типу застосовують опромінення видимим світлом від лампи розжарення типу ПЖ 220-1000-5 (Р=1000 Вт, світловий потік 18550 лм) протягом усього процесу електрохімічного анодування. Після хімічного травлення кремнієву пластину промивають деіонізованою водою і проводять вакуумну просушку. Товщина пористого шару у кремнієвій пластині становить 5-20 мкм, ступінь пористості - 20-70 %. Для електричних виводів застосовують мідний дріт d=0.3 мм. Дослідження високочастотної ємності та провідності сенсорної структури проводять на установці (фіг. 3). Отримані графічні залежності представлені на фіг. 4-11. Для оцінки газочутливих властивостей газового сенсора до зміни відносної вологості повітря було розраховано адсорбційну чутливість за співвідношенням роботи: Вашпанов Ю.А., Сминтина В.А. Адсорбційна чутливість напівпровідників. Одеса: Астропринт. - 2005 – 216с. 1 G G G p де G/G - відносна зміна провідності або ємності структури, р - зміна відносної вологості повітря. Приклад 2. Аналогічно до прикладу 1 з монокристалічного кремнію р-типу отримують газовий сенсор, для підвищення чутливості якого, проводять нанесення полімерної плівки на область пористого кремнію. Для отримання полімерної плівки поліепоксіпропілкарбазолу (ПЕПК) на поверхні пористого кремнію застосовують електрохімічне осадження з розчину мономеру по методиці, описаній в роботі: Аксіментьєва О.І. "Електрохімічні методи синтезу та провідність спряжених полімерів" - Львів: Світ, 1998. -154 с. Електропровідний полімер синтезують безпосередньо на поверхні електрода з проникненням мономеру у пори кремнію. Для отримання плівки проводять 15 циклів розгортай потенціалу, швидкість розгортай установлюють 80 мВ/с. Діапазон зміни потенціалу при синтезі плівки становить 0.4-1 В, струму - 0.8-1.5 мА. Аналогічно створюють металізовані контакти і проводять дослідження провідних і ємнісних властивостей газового сенсора. Результати досліджень адсорбційної чутливості від вологості повітря представлені на фіг. 6-7 показують, що застосування полімерної плівки приводить до вирівнювання характеристики газового сенсора. Приклад 3. Аналогічно до прикладу 1 проводять отримання газового сенсора на основі пористого кремнію р-типу, із застосуванням металічного 11 шару паладію. Діелектриком служить частково окиснений тонкий шар ~1 мкм мезопористого кремнію, на який наносять металічний шар паладію (Pd 99,9 %). Паладієвий шар товщиною 100 нм наносять термовакуумним напиленням на установці ВУП-5М. Аналогічним способом наносять металізовані контакти. Результати досліджень представлені на фіг. 4-11. При збільшенні відносної вологості для всіх типів сенсорів спостерігають монотонне зростання провідності і ємності газових сенсорів. Зокрема при зміні відносної вологості від 10 до 80 % провідність зростає для газових сенсорів ПК/n-Si від 20 до 800 мкСм та ємність від 8 до 55 пФ. Ці ж газові сенсори показують максимальне значення розрахованої адсорбційної чутливості при відносній вологості вище 60 %, що ймовірно 92968 12 пов'язано з конденсацією парів води в нанопорах. Адсорбційні залежності чутливості резистивних та ємнісних сенсорів від відносної вологості повітря показують екстремуми для сенсорів на матеріалі р-типу, що може бути пов'язано із зміною механізму адсорбції води. Резистивні газові сенсори є швидшими ніж ємнісні, про що свідчить фіг. 8 і часи відповіді та відновлення становлять відповідно 25 та 100 с. Пропонований спосіб можна застосовувати для отримання газового сенсора не тільки у лабораторних, а також у промислових масштабах. Спосіб є універсальним і може бути застосований для виготовлення газових сенсорів на основі твердих розчинів SiGe та GaAs. 13 92968 14 15 92968 16 17 92968 18 19 92968 20 21 92968 22 23 92968 24 25 Комп’ютерна верстка Д. Шеверун 92968 Підписне 26 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining a gas sensor

Автори англійськоюMonastyrskyi Liubomyr Stepanovych, Morozov Leonid Mykhailovych, Olenych Ihor Bohdanovych, Sokolovskyi Bohdan Stepanovych

Назва патенту російськоюСпособ получения газового сенсора

Автори російськоюМонастырский Любомир Степанович, Морозов Леонид Михайлович, Оленич Игорь Богданович, Соколовский Богдан Степанович

МПК / Мітки

МПК: G01N 21/00, H01L 27/14, G01N 29/00

Мітки: газового, сенсора, спосіб, отримання

Код посилання

<a href="https://ua.patents.su/13-92968-sposib-otrimannya-gazovogo-sensora.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання газового сенсора</a>

Попередній патент: Газобалонна паливна система

Наступний патент: Породоруйнівна вставка

Випадковий патент: Екзотермічна суміш