Спосіб одержання екстракту затору

Формула / Реферат

1. Спосіб одержання екстракту затору, у якому:

а) затирають подрібнений крохмаловмісний і необов'язково солодовий сировинний матеріал рециркульованим водним струменем;

b) нагрівають затір і ферментативно гідролізують крохмаль;

с) переносять термооброблений затір у перший сепаратор для розділення на екстракт і дробину;

d) переносять дробину у першу змішувальну посудину і змішують неї з промивальною водою;

е) переносять суміш дробини і промивальної води в другий сепаратор для видалення дробини для одержання водного струменя;

f) рециркулюють увесь водний струмінь з другого сепаратора на етап затирання, на якому густина зброджуваного екстракту затору, одержаного з першого сепаратора, перевищує 20 °Р і водний струмінь з другого сепаратора має густину 1-10 °Р, при цьому у екстракт затору не додають або додають менше ніж 10 мас.% зброджуваних цукрів після гідролізу крохмалю, який міститься в заторі, і при цьому не використовують згущення екстракту затору за допомогою випарювання.

2. Спосіб за п. 1, який відрізняється тим, що густина екстракту затору, одержаного з першого сепаратора, перевищує 22 °Р.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що втрати екстракту, які спостерігаються у його виробництві, менші ніж 6 мас.%, переважно менші ніж 3 мас.%.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що рециркульований водний струмінь з другого сепаратора утворює принаймні 80 мас. %, переважно принаймні 90 мас.% усієї рідини, використовуваної на етапі затирання.

5. Спосіб за одним із попередніх пунктів, у якому:

а) переносять дробину, одержану з другого сепаратора, у другу змішувальну посудину і перемішують неї з промивальною водою;

b) переносять суміш дробини і промивальної води до третього сепаратора для видалення дробини; і

с) рециркулюють водний струмінь з третього сепаратора як промивальну воду до першої змішувальної посудини.

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що один або більша кількість сепараторів вибирають з групи, до якої входять центрифуги, декантатори, пристрої для видалення осаду, гідроциклони, сита, фільтри, мембрани і преси.

7. Спосіб за одним із попередніх пунктів, у якому додатково:

перетворюють необов'язково хмільний екстракт затору на сусло шляхом нагрівання його до температури принаймні 75 °С протягом принаймні 15 хвилин;

з гарячого сусла видаляють органічні леткі речовини шляхом зниження тиску і/або шляхом відпарювання його газом або парою;

у якому під час цих додаткових етапів густину екстракту затору утримують рівною 15 °Р або більше, переважно 18 °Р або більше, більш переважно 20 °Р або більше.

8. Спосіб за п. 7, який відрізняється тим, що після видалення органічних летких речовин сусло розріджують перед встановленням густини в інтервалі 10-35 °Р перед дріжджовим бродінням.

9. Спосіб за одним із попередніх пунктів, який відрізняється тим, що його реалізують повністю безперервним чином.

Текст

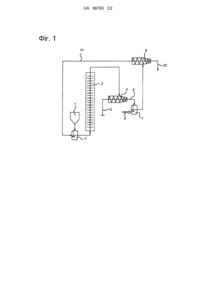

Реферат: Спосіб одержання екстракту затору, у якому затирають подрібнений крохмаловмісний і необов'язково солодовий сировинний матеріал рециркульованим водним струменем; нагрівають затір і ферментативно гідролізують крохмаль; переносять термооброблений затір у перший сепаратор для розділення на екстракт і дробину; переносять дробину у першу змішувальну посудину і змішують неї з промивальною водою; переносять суміш дробини і промивальної води в другий сепаратор для видалення дробини для одержання водного струменя; при цьому рециркулюють увесь водний струмінь з другого сепаратора на етап затирання, на якому густина зброджуваного екстракту затору, одержаного з першого сепаратора, перевищує 20 °Р і водний струмінь з другого сепаратора має густину 1-10 °Р, при цьому у екстракт затору не додають або додають менше ніж 10 мас.% зброджуваних цукрів після гідролізу крохмалю, який міститься в заторі, і при цьому не використовують згущення екстракту затору за допомогою випарювання. UA 98765 C2 (12) UA 98765 C2 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 Представлений винахід стосується способу одержання екстракту затору, головним чином екстракту затору, який придатний для використання у виробництві збродженого на дріжджах напою, такого як пиво. Більш точно, представлений винахід надає спосіб, у якому: a. переносять термооброблений затір у перший сепаратор для розділення на струмінь зброджуваного екстракту затору і дробину; b. переносять дробину у змішувальну посудину і змішують її з промивальною водою, с переносять суміш дробини і промивальної води у другий сепаратор для видалення дробини; і d. рециркулюють водний струмінь з другого сепаратора на етап затирання. Винахід також відноситься до пристрою для реалізації вищезгаданого способу. Спосіб затирання, як він описаний вище, розкритий в британському патенті GB-B 879 470. Більш точно, згаданий британський патент описує спосіб безперервного виробництва пивного сусла, у якому термооброблений затір вводиться в перше вібросито. Дробина, яка проходить перше вібросито, падає у першу промивальну посудину, де вона приймається і змішується з сильно розрідженим суслом, яке отримується з просіювання зернистої суспензії другої промивальної посудини. Змішана суспензія в першій промивальній посудині перетікає у друге вібросито. Розріджене сусло, яке проходить крізь друге вібросито, рециркулюється на етап затирання, а дробина, яка проходить крізь сито, падає у другу промивальну посудину, де вона змішується з водяним струменем. Суспензія у другій промивальній посудині перетікає у третє вібросито. Сильно розріджена суспензія, яка проходить крізь сито, закачується у першу промивальну посудину, а дробина, випущена з сита, рухається до місця її накопичення. Спосіб, описаний в британському патенті, включає безперервне піддання твердої фракції екстрагуванню протитечією на певній кількості етапів, кожен з яких включає повторне розрідження промивальним фільтратом з наступного етапу і механічне відділення крупних твердих частинок для одержання по суті повністю використаних крупних твердих відходів. Приклади британського патенту описують результати трьох різних виробничих циклів. Технологічні струмені сусла, одержані у цих циклах, мали специфічну густину (S.G.) в інтервалі 1,04117-1,04484. Ці специфічні густини дорівнюють приблизно 10-11 градусам густини Плато (°P). Німецька заявка на патент DE-A 42 44 596 описує спосіб виробництва безалкогольного пива, у якому розділення твердої та рідкої фази виконується безперервним чином в послідовності трьох декантаторів. Термічно оброблений затір вводиться в перший декантатор, де він розділяється на технологічне сусло і дробину. Дробину з першого декантатора переносять до другого декантатора, у якому вона змішується з розрідженим суслом, одержаним з третього декантатора. Розріджене сусло, одержане з другого декантатора, рециркулюється на етап затирання. Дробина, одержана з другого декантатора, переноситься до третього декантатора, у якому вона змішується з водою. Використана дробина з третього декантатора викидається. У способах пивоваріння попереднього рівня техніки вказано, що вони включають приготування екстракту затору великої густини. Документ US 4,140,799 описує періодичний процес приготування алкогольного напою, у якому одержують водний зброджуваний субстрат, який містить зброджувані вуглеводи і має вміст твердих речовин в інтервалі від 18° до 36° Плато. В американському патенті відмічається, що, головним чином, сусло одержують затиранням солоду з присадком, при цьому солод містить від приблизно 35 % до 65 вагових% усього екстракту. Американський патент вказує, що вміст твердих речовин зменшується шляхом розведення зразу ж після зменшення відсотка споживання вуглеводів під час бродіння, що виражається зникненням піни. Окрім того, документ DE-A 44 01 694 описує періодичний процес приготування відфільтрованого сусла, що використовує відновлену фільтрувальну воду для одержання вищої концентрації сусла. Задачею є надати спосіб розділення фільтром затору таким чином, щоб досягалась кінцева концентрація перед згущенням шляхом випарювання більша ніж 19 GG(загальної густини)-%. Окрім того, в німецькій заявці на патент виявлено, що переважно первинна концентрація сусла становить 23 GG-% - 25 GG-%. Винахідники розробили високоефективний спосіб одержання екстракту затору великої густини, що може переважно реалізовуватися безперервним чином. Представлений спосіб подібний до способу, описаного в британському патенті GB-B 879 470, проте виробляє екстракт затору з більшою густиною. Представлений спосіб дозволяє одержувати екстракт затору великої густини без використання випарювання або присадок. Представлений спосіб надає перевагу, яка полягає у високій ефективності з точки зору споживання енергії і виходів екстрагування. Окрім того, представлений спосіб досягає надзвичайно високої продуктивності під час роботи броварні. 1 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 1 зображає схему пристрою для безперервного виробництва екстракту затору великої густини, використовуючи спосіб представленого винаходу, при цьому для одержання екстракту затору згаданий пристрій використовує два сепаратори і змішувальну посудину. Фігура 2 зображає схему пристрою для безперервного виробництва дезодорованого зброджуваного сусла, у якому екстракт затору великої густини виготовляють з використанням способу представленого винаходу, при цьому згаданий пристрій використовує три сепаратори і дві змішувальні посудини для виробництва екстракту затору. Відповідно, один аспект представленого винаходу відноситься до способу виробництва екстракту затору, у якому: a. затирають подрібнений крохмаловмісний і необов'язково солодовий сировинний матеріал рециркульованим водним струменем; b. нагрівають затор і ферментативно гідролізують крохмаль; с переносять термооброблений затор в перший сепаратор для розділення на екстракт та дробину; d. переносять дробину у першу змішувальну посудину і змішують її з промивальною водою; е. переносять суміш дробини і промивальної води у другий сепаратор для видалення дробини; f. рециркулюють водний струмінь з другого сепаратора на етап затирання, на якому густина зброджуваного екстракту затору, одержаного з першого сепаратора, утримується вищою 15 °P. Термін "затирання", як він тут використовується, відноситься до змішування крохмаловмісного сировинного матеріалу, води і здатних до гідролізу крохмалю ферментів. Останні ферменти можуть надаватися, наприклад, солодом або іншим джерелом ферментів, наприклад доступним на ринку ферментним препаратом, який містить ферменти, які розщеплюють крохмаль, як, наприклад, ті, що знаходяться в солоді, особливо а-амілаза, βамілаза і/або глюкоамілаза. Переважно, ферменти використовуються в представленому способі у формі солоду. Термін "сепаратор", як він тут використовується, охоплює будь-який пристрій, який може належним чином використовуватися для відділення твердих речовин від рідин. Приклади сепараторів, що можуть належним чином використовуватися в представленому способі, включають: центрифуги, декантатори, пристрої для видалення осаду, гідроциклони, сита, фільтри, мембрани і преси. Природно, в представленому способі можуть використовуватися комбінації різних типів сепараторів (наприклад декантатори і сита). Переважно, сепаратори, використовувані в представленому способі, вибираються з групи, до якої входять центрифуги, декантатори і сита. Більш переважно, використовувані сепаратори вибираються з групи центрифужних сепараторів, до якої входять декантатори і центрифуги. Найбільш переважно, використовувані сепаратори є декантаторами. Слід розуміти, що там, де робиться посилання на перший сепаратор, другий сепаратор, третій сепаратор і подібне, такий перший, другий або третій сепаратор можуть реально мати два або більшу кількість роздільних пристроїв, що разом здійснюють розділення твердих речовин і рідини. Ці два або більша кількість роздільних пристроїв можуть функціонувати паралельно і/або послідовно. Наприклад, може бути бажаним використовувати сепаратор, який складається з ряду сит, у якому пористість сит зменшується донизу. Подібним чином, може бути бажаним використовувати послідовність центрифуг і/або декантатора, у якій прикладена відцентрова сила зростає донизу. Також може бути бажаним експлуатувати ряд роздільних пристроїв паралельно, зокрема, якщо процес протікає безперервно. При паралельному режимі роботи із значно нижчою продуктивністю, поламка або зупинка одного роздільного пристрою не вимагає переривання процесу екстрагування затору, означаючи, що процес може керуватися безперервно протягом довгих періодів часу. Саме як сепаратори, також змішувальні посудини, використовувані в представленому процесі, можуть фактично складатися з двох або більшої кількості змішувальних пристроїв, які експлуатуються послідовно або паралельно. В пивній промисловості відоме одержання зброджуваного екстракту затору з великою густиною шляхом введення значної кількості присадка (наприклад сиропу), головним чином після ферментативного гідролізу крохмалю, який містяться в заторі. Ці присадки можуть використовуватися для забезпечення високих концентрацій зброджуваних цукрів і тому можуть використовуватися для збільшення густини екстракту затору і сусла. В представленому способі в екстракті затору і суслі можна досягнути великих густин без додавання зброджуваних цукрів після ферментативного гідролізу крохмалю, який міститься в заторі. Типово, менше ніж 30 мас.%, переважно менше ніж 10 мас.% зброджуваних цукрів в екстракті затору і суслі виділяють із зброджуваних цукрів, доданих після гідролізу крохмалю, який міститься в заторі. Найбільш 2 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 переважно, екстракт затору і сусло не містять зброджуваних цукрів, виділених із зброджуваних цукрів, доданих після гідролізу крохмалю, який міститься у заторі. Також відоме збільшення густини екстрактів затору або сусла за допомогою випарювання. У представленому способі переважно не застосовується згущення за допомогою випарювання. Переваги представленого винаходу особливо очевидні у випадку, коли густина екстракту затору, одержаного з першого сепаратора, перевищує 18 °Р. Більш переважно, густина екстракту затору перевищує 20 °Р, навіть більш переважно вона перевищує 25 °P. В особливо переважному варіанті виконання густина екстракту затору, одержаного з першого сепаратора, перевищує 28 °Р, найбільш переважно вона перевищує 30 °P. Неочікувано було виявлено, що не дивлячись на велику густину екстракту затору, одержаного в представленому способі, втрати екстракту, які спостерігались у способі, типово становлять менше ніж 6 мас.%, переважно менше ніж 5 мас.%, більш переважно менше ніж 4 мас.%, найбільш переважно менше ніж 3 мас.%. Переважно, останні показники ефективності одержуються завдяки повному процесу одержання сусла, включаючи розділення затору і розділення осаду зависей сусла. Кількість втрати екстракту у виробництві екстракту затору може належним чином визначатися вимірюванням концентрації екстракту в рідкій фазі дробини стандартним способом для визначення концентрацій екстракту у суслі (наприклад, визначення густини по Антону Пару). Через відсутність вільної рідини у зневодненій дробині, згадана дробина зручним чином екстрагується гарячою водою, після чого використана дробина виділяється фільтрацією. Втрати екстракту можуть обраховуватися з виміряного рівня екстракту в екстрагувальній рідині, беручи до уваги кількість доданої води. Зокрема, якщо представлений спосіб використовує послідовність з трьох або більшої кількості сепараторів, то втрати екстракту можуть мінімізуватися дуже ефективно. Відповідно, переважний варіант виконання винаходу відноситься до способу, як він тут визначений, у якому: a. переносять дробину, одержану з другого сепаратора, у другу змішувальну посудину і змішують її з промивальною водою, b. переносять суміш дробини і промивальної води у третій сепаратор для видалення дробини; і с рециркулюють водний струмінь з третього сепаратора як промивальну воду до першої змішувальної посудини. Густина водного струменя, одержаного з другого сепаратора, типово знаходиться в інтервалі 1-10 °P, переважно в інтервалі 1-8 °P. Густина водного струменя, одержаного з третього сепаратора, є типово дуже малою, вказуючи на те, що дробина головним чином видалена. Переважно, густина водного струменя з третього сепаратора знаходиться в інтервалі 0,1-2 °P, більш переважно в інтервалі 0,1-1,5 °P. Густини, які спостерігаються у водних струменях, одержаних з другого і третього сепаратора, сильно залежать від концентрації екстракту, одержану в первинному екстракті затору. Для одержання екстракту затору великої густини з мінімальними втратами, бажано рециркулювати увесь водний струмінь, одержаний з другого сепаратора, на етап затирання. На етапі затирання окрім водного струменя з другого сепаратора можуть використовуватися також водні струмені, згенеровані внизу по ходу технологічної лінії від варильного цеху, наприклад від місця промивання дріжджів. Типово, рециркульований водний струмінь з другого сепаратора складає принаймні 80 мас.%, переважно принаймні 90 мас.% усієї рідини, використовуваної на етапі затирання. Найбільш переважно, рециркульований водний струмінь з другого сепаратора надає усю затиральну рідину, яка використовується на етапі затирання. Представлений спосіб особливо придатний для одержання солодового екстракту, який може використовуватися у виробництві зброджених на дріжджах солодових напоїв, таких як пиво, ель, солодовий розчин, портер і шенді, головним чином алкогольне або безалкогольне світле пиво. Відповідно, у представленому способі переважно додатково: - перетворюють необов'язково хмільний екстракт затору на сусло шляхом нагрівання згаданого екстракту затору до температури принаймні 60 °C протягом принаймні 15 хвилин; - видаляють органічні леткі речовини з гарячого сусла шляхом зниження тиску і/або шляхом абсорбції їх газом або парою. В особливо переважному варіанті виконання, під час цих додаткових етапів, густина екстракту затору утримується рівною 15° або більше, переважно 18° або більше, більш переважно 20° або більше. Навіть більш переважно, під час цих додаткових етапів, згадана густина утримується рівною принаймні 25 °P, найбільш переважно принаймні 30 °P. 3 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 У представленому способі екстракт затору переважно перетворюють на сусло шляхом нагрівання його до 75-150 °C протягом часу від 30 хвилин до 4 годин, переважно протягом від 30 хвилин до 3 годин. Екстракт затору може належним чином перетворюватися на сусло у реакторі ідеального витіснення. Органічні леткі речовини видаляються з гарячого сусла шляхом зниження тиску і/або шляхом абсорбції їх газом або парою. Це переважно виконується в протитечії. Найбільш переважно, органічні леткі речовини видаляються відпарюванням гарячого сусла інертним газом або парою в колоні, оснащеною ситовим полотном. Типово, при видаленні органічних летких речовин сусло утримується при температурі 95-110 °C. Видалення летких речовин може належним чином здійснюватися в межах 10 хвилин, переважно воно здійснюється в межах 2 хвилин. Гаряче сусло, одержане після видалення органічних летких речовин, містить осад, який складається з протеїнів, протеїн-танінових комплексів і хмелю, який часто називають осад зависів сусла. Відповідно до переважного варіанту виконання, після видалення летких речовин осад зависів сусла видаляється в сепараторі. Приклади придатних сепараторів включають центрифуги, декантатори, гідроциклони, пристрої для видалення осаду, сита і мембранні фільтри. Переважно, сепаратор вибирається з групи, до якої входять декантатори, горизонтальні декантувальні центрифуги і дискові центрифуги. Найбільш переважно, використовуваний сепаратор є дисковою центрифугою. Типово, сепаратор експлуатується з 2 2 теоретичним коефіцієнтом використання принаймні 1000 м , переважно принаймні 2500 м і 2 3 найбільш переважно принаймні 5000 м з витратою потоку сусла 1 м /год. Більші показники продуктивності можуть співставлятися пропорційно витраті потоку крізь сепаратор і теоретичному коефіцієнту використання. Теоретичний коефіцієнт використання (величина SIGMA) центрифуги обраховується на nd основі способу, описаного в роботі "Solid-Liquid Separation", 2 edition, 1981, by Ladislav Svarovsky, Butterworth-Heineman. Коефіцієнт обраховується згідно з наступним співвідношенням між: кількістю дисків (n), прискоренням вільного падіння (g), кутовою швидкістю (ω), кутом між дисками і вертикальною живильною трубою (), внутрішнім радіусом упаковки дисків (r1) і зовнішнім радіусом упаковки дисків (r2). 2 2 3 3 n r2 r1 cot g 3 Згідно з особливо переважним варіантом виконання, після видалення органічних летких речовин і руйнування теплотою, сусло розріджується перед підданням його дріжджовому бродінню. У представленому способі перед дріжджовим бродінням сусло переважно розріджують до густини з інтервалу 10-35 °P, переважно до густини з інтервалу 10-30 °P. Типово, під час розрідження густина сусла зменшується на принаймні два 2 градуси Плато, переважно принаймні на 4 градуси Плато і найбільш переважно принаймні на 6 градусів Плато. Бродіння при великій густині, наприклад при густині, більшій 35 °P, не практичне, оскільки ріст дріжджів і їх метаболізм послаблюється при таких великих густинах. Розрідження сусла може відбуватися перед і/або після видалення осаду його зависей. Переважно, сусло розріджується після видалення осаду його зависей. Розрідження сусла досягається змішуванням його з водним струменем густини, меншої за його густину. Буде зрозумілим, що такий водний струмінь може складатися, наприклад, з водопровідної води або промивальної води. Також в рамки представленого винаходу потрапляє застосування водного фільтрату, який був одержаний з операції промивання в процесі пивоваріння. Зокрема, може бути корисним змішувати сусло з водним струменем, який одержується з промивання дріжджів. Розрідження сусла переважно здійснюється змішуванням все ще гарячого сусла з водою значно нижчої температури. Це може здійснюватися безперервним чином, а також періодичним чином, при цьому останньому надається перевага. Типово, сусло, з якого видалені органічні леткі речовини, при розрідженні має температуру, що перевищує 50 °C, переважно, що перевищує 60 °C, найбільш переважно в інтервалі 70-100 °C. Таким чином одержане розріджене сусло може зброджуватися періодично або безперервним чином. Згідно з особливо переважним варіантом виконання, бродіння розрідженого сусла відбувається безперервним чином, у якому: a. подають розріджене сусло у дріжджовирощувальну посудину, у якій воно змішується з рециркульованим струменем дріжджовмісного залишку і у яку для ініціювання росту дріжджів подається кисень; b. подають сусло із дріжджовирощувальної посудини у послідовність з однієї або більшої кількості бродильних посудин, у яких дріжджі зберігаються суспендованими; 4 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 с подають зброджене сусло в один або більшу кількість сепараторів для видалення дріжджовмісного залишку; d. рециркулюють частину дріжджовмісного залишку у дріжджовирощувальну посудину; і e. подають решту збродженого сусла на наступні етапи обробки. Типово, первинна густина об'єднаних струменів розрідженого сусла і дріжджовмісного залишку у дріжджовирощувальній посудині і одній або більшій кількості бродильних посудин перевищує 12 °Р. Переважно, згадана первинна густина знаходиться в інтервалі 15-35 °Р, більш переважно в інтервалі 15-30 °P. Для забезпечення росту дріжджів у дріжджовирощувальній посудині з бажаним високим темпом, потрібно подавати кисень. Це може здійснюватися забезпеченням в дріжджевирощувальній посудині верхнього повітряного простору, який сполучається з оточуючою атмосферою, і шляхом інтенсивного перемішування ферментаційного бульйону бродіння. Альтернативно, кисень або повітря може вводитися у дріжджовмісне сусло, яке міститься у дріжджовирощувальній посудині, або він може вводитися у струмінь сусла або рециркульований струмінь дріжджовмісного залишку перед надходженням у дріжджовирощувальну посудину. В обох випадках повітря або кисень переважно поширюється по всьому дріжджовмісному суслі. Цього можна досягнути перемішуванням, рециркуляцією і/або введенням кисню або повітря крізь певну кількість газових інжекторів. Згідно з особливо переважним варіантом виконання, кисень подається шляхом введення його у струмінь сусла перед надходженням у дріжджовирощувальну посудину. Цей варіант виконання надає перевагу, яка полягає в тому, що концентрація кисню може контролюватися досить акуратно. Кисень типово вводиться у дріжджевмісне сусло в кількості принаймні 8 проміль, переважно в кількості 10-40 проміль, обрахованої на основі головного струменя сусла. Типово, час витримування у дріжджовирощувальній посудині становить 0,5-5 годин. Час витримування в дріжджевирощувальній посудині може обраховуватися шляхом ділення робочого об'єму дріжджовирощувальної посудини на витрату потоку сусла, який подається до дріжджовирощувальної посудини. Робочий об'єм дріжджевирощувальної посудини дорівнює загальному об'єму рідини, яка міститься в ній. Рециркуляція дріжджовмісного залишку в поєднанні з подачею кисню робить можливим підтримувати високі концентрації дріжджів в дріжджевирощувальній посудині. Типово, вміст дріжджів сусла в дріжджевирощувальній посудині утримується рівним більш ніж 20 г/літр (на основі вологих дріжджів). Згідно з особливо переважним варіантом виконання, концентрація дріжджів сусла в дріжджевирощувальній посудині становить 30-300 г/л (знову на основі вологих дріжджів). Навіть більш переважно, концентрація дріжджів сусла в дріжджовирощувальних посудинах становить 50-200 г/л. Кількість вологих дріжджів, які містяться в суспензії, дорівнює кількості дріжджового бруска з вмістом води 73 %, яка може виділятися з суспензії за допомогою центрифугування. Вищезгаданий вміст води включає воду, яка міститься в дріжджових клітинах. Переважно, ці концентрації дріжджів зберігаються в одній або більшій кількості бродильних посудин, розташованих внизу по ходу технологічної лінії від дріжджевирощувальної посудини. Використання високої концентрації дріжджів надає декілька важливих переваг, головним чином з точки зору продуктивності і грошових витрат. Температура рідини в дріжджевирощувальній посудині належним чином утримується в інтервалі 5-40 °C, переважно в інтервалі 6-25 °C, більш переважно в інтервалі 8-18 °C. Дріжджовирощувальна посудина може експлуатуватися при понадатмосферному тиску, головним чином, якщо стиснене повітря або кисень вводиться в посудину. Переважно, дріжджовирощувальна посудина експлуатується при приблизно атмосферному тиску. Для максимізації ефективності, слід гарантувати, що частина дріжджовмісного залишку, який не рециркулюється в дріжджовирощувальну посудину, в більшій мірі випущена, і те, що фактично усе (молоде) пиво було видалене з нього. Це переважно може досягатися шляхом промивання збродженого сусла і/або шляхом промивання нерециркульованого дріжджовмісного залишку. Типово, принаймні 20 %, головним чином принаймні 40 % дріжджів, присутніх у збродженому суслі, видаляється з нього перед освітленням нього або, якщо воно не освітлюється, то перед пакуванням його. Переважно, принаймні 60 %, більш переважно принаймні 80 %, навіть більш переважно принаймні 90 % і найбільш переважно принаймні 95 % дріжджів, присутніх у збродженому суслі, видаляється. Переважно, дріжджі видаляються за допомогою відстоювання. Представлений спосіб використовує одну або більшу кількість бродильних посудин, у яких дріжджі зберігаються суспендованими. Переважно, згадані дріжджі не!мобілізуються на носій. 5 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 60 Дріжджі належним чином зберігаються суспендованими у бродильних посудинах за допомогою перемішування, рециркуляції і/або виділення діоксиду вуглецю. Типово, загальний час витримування в одній або більшій кількості бродильних посудин становить 5-80 годин. Загальний час витримування в одній або більшій кількості бродильних посудин може підраховуватися шляхом додавання часів витримування в кожній з бродильних посудин. Час витримування у бродильній посудині підраховується шляхом ділення загального робочого об'єму бродильної посудини на витрату потоку сусла, який подається до бродильної посудини. Температура бродіння сусла в одній або більшій кількості бродильних посудин належним чином утримується в інтервалі 5-25 °C, переважно в інтервалі 8-18 °C, більш переважно в інтервалі 10-15 °C. Згідно з особливо переважним варіантом виконання, представлений спосіб використовує принаймні дві бродильні посудини. Використання двох або більшої кількості бродильних посудин надає перевагу, яка полягає у можливості досягання вищих швидкостей перетворення субстрату в посудинах, які знаходяться попереду останньої бродильної посудини. Типово, використовується послідовність не більше ніж 4 бродильних посудин. Найбільш переважно, представлений спосіб використовує послідовність з 2 або 3 бродильних посудин. В представленому способі загальний час витримування в дріжджевирощувальній посудині і одній або більшій кількості бродильних посудин типово не перевищує 80 годин. Згідно з переважним варіантом виконання, згаданий загальний час витримування не перевищує 40 годин. Найбільш переважно, загальний час витримування знаходиться в інтервалі 5-30 годин. Ці відносно короткі часи витримування можуть належним чином досягатися використанням відносно високих концентрацій дріжджів, як це описано вище. Бродіння розрідженого сусла може здійснюватися періодично шляхом: • подачі розрідженого сусла у резервуар або шляхом подачі нерозрідженого сусла у резервуар і розрідження його водою; • інокуляції сусла достатньо біологічно активними дріжджами; і • зброджування сусла до бажаної кінцевої атеньюації. Кисень, необхідний для росту дріжджів, може надаватися шляхом введення його або повітря в резервуар, який вміщує сусло, або шляхом введення його або повітря в розріджене або нерозріджене сусло перед введенням його в резервуар. Після видалення дріжджовмісного залишку із збродженого сусла таким чином одержане молоде пиво може піддаватися подальшій обробці. У випадку виробництва пива подальша обробка переважно включає визрівання, зберігання в холодному середовищі, освітлення, газування і розливання. Переважно, ця додаткова обробка також виконується безперервним чином. Типово, представлений спосіб використовує етап визрівання, який слідує після видалення дріжджових клітин з ферментату. Після ферментації багато небажаних присмаків і ароматів присутні в "молодому" або невизрілому пиві. Визрівання (також інколи називається витримкою) знижує рівні цих небажаних сполук для одержання більш смачного продукту. Переважно, етап визрівання відбувається в представленому способі перед фільтрацією, більш переважно перед зберіганням в холодному середовищі. Переважно, визрівання здійснюється в представленому способі безперервним чином шляхом подачі невизрілого пива у верхню частину посудини. Пиво рухається донизу, а дріжджі осідають крізь об'єм пива. Дріжджі збираються на дні посудини і над рівнем дріжджів визріле пиво видаляється і подається у посудини для зберігання в холодному стані. Пиво залишається при низькій температурі протягом певного періоду часу для надання можливості коагуляція і стабілізації колоїдних частинок. Визрівання може також здійснюватися в періодичному процесі шляхом визрівання невизрілого пива у посудині для визрівання або у бродильному апараті. Після визрівання дріжджі переважно видаляються. Далі, пиво переноситься до резервуарів для зберігання в холодному стані для стабілізації або воно охолоджується у бродильному апараті або посудині для визрівання. Зберігання в холодному стані типово включає утримування ферментату при температурі менше ніж 10 °C, переважно менше ніж 5 °C, більш переважно менше ніж 2 °C протягом принаймні 12 годин, переважно протягом принаймні 24 годин. Вищезгадане зберігання в холодному стані може використовуватися перед і/або після визрівання. Згідно з переважними варіантами виконання, згадане зберігання в холодному стані використовується після визрівання і перед фільтрацією. Згідно з особливо переважним варіантом реалізації способу, як це визначено вище, згаданий спосіб реалізується повністю безперервним чином. Безперервна реалізація представленого способу надає ряд значних переваг, які включають: 6 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 60 • вищу продуктивність і нижчі капіталовкладення: посудини можуть експлуатуватися протягом довших періодів часу при повній завантаженості, означаючи, що для однакового об'єму виробництва потрібні менші посудини, а ніж в періодичному процесі; • стала і краща якість: процес легше контролювати внаслідок можливості адаптування його параметрів до локальних і миттєвих вимог, і через те, що умови стійкого стану набагато стабільніші; • високий гігієнічний стандарт: безперервний процес реалізується в закритій системі. • менше енергії: споживання енергії здійснюється рівномірно без великих піків; • менша трудомісткість: реалізація безперервного процесу вимагає менше уваги. • менша зупинка і період очищення: безперервний процес може реалізовуватися при набагато довших циклах, а ніж періодичні процеси. Інший аспект винаходу відноситься до пристрою для виробництва зброджуваного екстракту затору, який має: - подавальний пристрій (1) для подачі подрібненого сировинного матеріалу до першого змішувального пристрою (2); - перший змішувальний пристрій (2), який має випускний отвір, який з'єднаний з нагрівальним блоком (3), і випускний отвір для приймання водного струменя; - нагрівальний блок (3), випускний отвір якого з'єднаний з першим сепаратором (4), який має перший випускний отвір (5) для відносно малої твердої фракції і другий випускний отвір (6) для відносно великої твердої фракції, при цьому згаданий перший сепаратор (4) пристосований для видачі на своєму випускному отворі (5) для малої твердої фракції екстракту з густиною, що перевищує 15 °P, переважно 18 °P, більш переважно 20 °P, при цьому другий випускний отвір (6) з'єднаний з - другим змішувальним пристроєм (7), який має впускний отвір для приймання водного струменя (8,15), при цьому його випускний з'єднаний з - другим сепаратором (9), який своїм випускним отвором (11) для малої твердої фракції з'єднаний з впускним отвором першого змішувального пристрою (2). Центрифужні сепаратори, такі як декантатори і центрифуги, особливо придатні для одержання екстракту великої густини на випускному отворі (5) для малої твердої фракції. Тому, згідно з особливо переважним варіантом виконання, перший сепаратор (4) є центрифужним сепаратором. В іншому переважному варіанті виконання, другий сепаратор (9) своїм випускним отвором (12) для малої твердої фракції з'єднаний з - третім змішувальним пристроєм (13), який має впускний отвір (8) для води і випускний отвір, з'єднаний з - третім сепаратором (14), який своїм випускним отвором (15) для малої твердої фракції з'єднаний з випускним отвором другого змішувального пристрою (7). Екстракт великої густини, одержаний з випускного отвору (5) для малої твердої фракції, є переважно термообробленим вихідним суслом. Відповідно, у переважному варіанті виконання, випускний отвір (5) для малої твердої фракції першого сепаратора (4) з'єднаний з впускним отвором другого нагрівального пристрою (17). В конструкції пристрою, зображеній на фігурі 1, подрібнений солод безперервно подається з бункера 1 у змішувальну посудину 2, у якій він ретельно змішується з рециркульованим водним струменем 11 для одержання затору. Затір безперервно переноситься із змішувальної посудини 2 до затиральної вежі 3, у якій затір піддається термообробці, що сприяє ферментативному розщепленню крохмалю. Термооброблений затір подається із затиральної вежі 3 до першого сепаратора 4 (декантатора). В першому сепараторі термооброблений затір розділяється на екстракт 5 і дробину 6. Дробина 6 безперервно переноситься у змішувальну посудину 7, де вона ретельно перемішується з безперервно подаваною промивальною водою 8. Одержувана суспензія переноситься до другого сепаратора 9, який також є декантатором. У другому сепараторі 9 суспензію розділяють на використану дробину 10 і водний струмінь 11, який рециркулюється у змішувальну посудину 2. Фігура 2 показує схему пристрою для реалізації способу представленого винаходу, у якому подрібнений солод безперервно подається з бункера 1 у змішувальну посудину 2, у якій він ретельно перемішується з рециркульованим водним струменем 11 для одержання затору. Затір безперервно переноситься із змішувальної посудини 2 до затиральної вежі З, у якій він піддається термообробці, що сприяє ферментативному розщепленню крохмалю. Термооброблений затір подається від затиральної вежі 3 до першого сепаратора 4 (декантатора). В першому сепараторі термооброблений затір розділяється на екстракт 5 і дробину 6. Дробина 6 безперервно переноситься у змішувальну посудину 7, де вона ретельно 7 UA 98765 C2 5 10 15 20 25 30 35 40 45 перемішується з водним струменем 15. Одержувана суспензія безперервно переноситься до другого сепаратора 9, який також є декантатором. В другому сепараторі 9 суспензію розділяють на дробину 12 і водний струмінь 11, який рециркулюється до змішувальної посудини 2. Дробину 12 безперервно переносять у змішувальну посудину 13, де вона ретельно перемішується з безперервно подаваною промивальною водою 8. Одержувана суспензія переноситься до третього сепаратора 14, який також є декантатором. У третьому сепараторі 14 суспензію розділяють на використану дробину 10 і водний струмінь 15, який рециркулюється до змішувальної посудини 7. Екстракт 5 затору після додавання екстракту 16 хмелю безперервно вводиться у бойлер 17 для сусла у формі реактора ідеального витіснення. Гаряче сусло подається з бойлера 17 для сусла у відпарювальну колону 18 для сусла, у якому органічні леткі речовини видаляються протитечією відгоночної пари. Дезодороване гаряче сусло, яке залишає відпарювальну колону для сусла, вводиться в центрифугу 19 для видалення осаду 20 зависей сусла. Сусло 21, яке не містить осаду зависей, подається з центрифуги 19 до двох охолоджувальних блоків 22а і 22b, у яких воно охолоджується, після чого воно може зброджуватися дріжджами для одержання пива. Винахід додатково проілюстрований за допомогою наступних прикладів. Приклади Приклад 1 В шести різних виробничих циклах, в кінці процесу виробництва сусла, струмінь сусла з 3 витратою 0,40-0,44 м /год. одержують з концентрацією екстракту в інтервалі 13-31 °Р. Це сусло зброджують, дають йому визрівати і стабілізують в бродильному апараті періодичної дії і потім безперервно центрифугують і фільтрують. Дані цих різних циклів надані в таблиці 1, яка включає витрати потоків солоду, який надходить, і води, яка надходить. Детальний опис виробничого циклу надається нижче. На початку процесу рециркульований водний струмінь з температурою 50 °C безперервно змішується з 82-168 кг/год. подрібненого молотками солоду (розмір лунки сита 1,5 мм). Обидва струменя подаються у перемішувальний реактор безперервної дії з робочим об'ємом 70 літрів при температурі 50 °C. Тривалість цієї обробки становить приблизно 7 хвилин і служить для звичайного руйнування протеїнів у солоді і передбачає розчинення і руйнування глюканів і зв'язаних з ними компонентів. Після цього, суміш, яка називається „затором", подають у вертикальний циліндричний реактор ідеального витіснення. Цей тип реактора описаний в раніших патентах компанії Heineken (WO 92/12231). На певних висотах в колоні, затор нагрівається нагрівальними кожухами, а увесь реактор ізолюється для мінімізації втрат теплоти. Температурний профіль вибирається таким, що перетворення крохмалю солоду на зброджувані цукри відповідає за бажаний продукт. Застосовуваний температурний профіль у цьому прикладі включає залишок протеїну при температурі 50 °C після оцукрення при температурі 67 °C і затирання при температурі 78 °C. Затір має загальний час витримки всередині колони, що становить 76 хвилин, і одержуваний затір подається у секцію розділення затору. Відділення лузги солоду і інших твердих речовин із затору виконується двома декантаторами. Ці декантатори є спіральними осаджувальними центрифугами з безперервним випусканням освітленої рідини і згущеної дробини. Перший декантатор працює зі швидкістю обертання 3500 об/хв і диференціальною швидкістю обертання 3 об/хв. Цей декантатор має 2 теоретичний коефіцієнт використання 1700 м . Теоретичний коефіцієнт використання (величина SIGMA) декантатора обраховується згідно з наступним співвідношенням між: довжиною циліндричної чаші (L), прискоренням вільного падіння (g), кутовою швидкістю (ω), радіусом запірного кільця або проточного кільця (r1) і радіусом циліндричної чаші (r2). 50 55 2 3 2 1 2 L r2 r1 2 g 2 Продукт (екстракт затору) випускається з першого декантатора на наступний етап обробки (кип'ятіння), а дробина випускається у малий перемішувальний реактор безперервної дії. В останньому використовується 380-470 л/год. промивальної води з температурою 80 °C і часом витримування 13 хвилин, при цьому частинки дробини і вода рівномірно перемішуються. Рідка фаза одержуваної суміші розділяється другим декантатором, який працює при подібних параметрах що й перший декантатор (диференціальна швидкість обертання 2 об/хв, 2 швидкість обертання 4000 об/хв, теоретичний коефіцієнт використання 1800 м ). Надосадова освітлена рідина рециркулюється до вищезгаданої затиральної посудини. Струмінь продукту з першого декантатора має концентрацію екстракту 13-31 °P. Обидва декантатори оснащувалися центрифужним вентилятором і тому працювали як насос для випускання надосаду. 8 UA 98765 C2 5 10 15 20 25 30 Продукт з процесу розділення затору тепер називається сусло і має витрату потоку 0,4-0,44 3 м /год. Екстракт хмелю безперервно дозується потоком в кількості 140 г/год., а суміш нагрівають до температури 102 °C прямим введенням пари. За допомогою нагнітального насадка першого декантатора сусло закачується у реактор ідеального витіснення. Цей колонний реактор має ті ж характеристики що й раніше описана затирально-перетворювальна колона. Об'єм цього 3 реактора становить 1 м і час витримування становить типово 2,5 годин. Типовими реакціями, які відбуваються у цьому реакторі, є: денатурування і коагуляція протеїну, стерилізація, ізомеризація хмелю, забарвлення, одержання диметилсульфіду (DMS) з його попередника на основі солоду (S-метилметіонін). Після цього сусло обробляють у відпарювальній колоні з ситовим полотном, описаній раніше в патенті компанії Heineken (WO 95/26395). Пара з тиском 1,5 бари використовується в протитечії для видалення небажаних смакових сполук (головним чином DMS) з витратою потоку 15 кг/год. і за атмосферних умов у верхній частині відпарювальної колони. Сусло, яке залишає дно відпарювальної колони, подається у малий буфер з незначними розмірами і безпосередньо подається у центрифугу, яка безперервно випускає продукт. Цей пристрій має швидкість 2 обертання 7400 об/хв і теоретичний коефіцієнт використання 13000 м . Далі, охолодження сусла відбувається у двох паралельних пластинчастих і рамкових охолоджувачах сусла, які знижують температуру сусла від 95-100 °C до 8 °C за допомогою двостадійної водо-гліколевої системи. 3 Загальний об'єм 2,2 м охолодженого сусла безперервно подається у циліндричний/конічний бродильний резервуар разом з активними дріжджами в концентрації 2,5 г/л. Безперервне насичення киснем здійснюється потоковою аерацією. Первинне періодичне бродіння виконувалось при температурі 10 °C і коли концентрація екстракту досягала 6,5 °P, температуру підвищували до 13 °C. Після того як концентрація діацетилу знижувалась до рівня 30 проміль, вмісти резервуара охолоджували до -1,5 °C за 24 години. Ця охолоджена фаза зберігалась протягом 6 днів. Потім пиво фільтрували на кизельгуровому вертикальному дисковому фільтрі для світлого пива. Після цієї фільтрації пиво стабілізують звичайними дозами PVPP (полівінілполіпіролідон) і необхідною фільтрацією PVPP. Нарешті, пиво пакували у відповідні контейнери (скляна пляшка). Таблиця 1 Параметри і втрати екстракту для виробничих циклів Номер циклу Дозування солоду Дозування води Втрата екстракту в дробині Концентрація екстракту в суслі 35 40 45 50 кг/год. кг/год. % % (в/в) 1 82 466 1,3 12,7 2 103 426 2,1 19,0 3 142 416 2,5 25,5 4 167 391 2,8 29,1 5 165 382 3,4 29,5 6 168 384 3,2 30,8 Приклад 2 У виробничому циклі, в кінці процесу виробництва сусла, одержується струмінь з витратою 3 сусла 0,75 м /год. і концентрацією екстракту 22,6±0,5 °P. Це сусло зброджується, йому дозволяють визріти і воно стабілізується в бродильних апаратах періодичної дії і потім безперервно центрифугується, і фільтрується. Детальний опис виробничого циклу надається нижче. На початку процесу, рециркульований водний струмінь з витратою приблизно 750 л/год., який має температуру 58 °C, безперервно змішується із струменем подрібненого молотками солоду з витратою 230 кг/год. (розмір лунки сита 1,5 мм). Обидва струмені подаються у перемішувальний реактор безперервної дії з робочим об'ємом 70 літрів при температурі 50 °C. Тривалість цієї обробки становить приблизно 4 хвилини і вона служить для звичайного руйнування протеїнів в солоді і передбачає розчинення і руйнування глюканів і зв'язаних з ними компонентів. Після цього, суміш, яку називають „затір", подається у вертикальний циліндричний реактор ідеального витіснення. Цей тип реактора описаний в раніших патентах компанії Heineken (WO 92/12231). На певних висотах в першій колоні, затір нагрівається нагрівальними кожухами, а увесь реактор ізолюється для мінімізації втрат теплоти. Температурний профіль вибирається таким, що перетворення солодового крохмалю на зброджувані цукри відповідає за бажаний продукт. Застосовуваний температурний профіль у цьому прикладі включає залишок протеїну 9 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 при температурі 58 °C після оцукрення при температурі 67 °C і затирання при температурі 78 °C. Затір має загальний час витримування всередині реакторів 60 хвилин і одержуваний затір подається у секцію для розділення затору. Відділення солодової лузги і інших твердих речовин від затору здійснюється трьома декантаторами. Ці декантатори є спіральними осаджувальними центрифугами з безперервним випуском освітленої рідини і згущеної дробини. Перший декантатор працює зі швидкістю обертання 3500 об/хв і диференціальною швидкістю обертання 3 об/хв. Цей декантатор має 2 теоретичний коефіцієнт використання 1700 м . Продукт (екстракт затору) випускається до наступного робочого етапу (кип'ятіння) і має концентрацію екстракту 23,4±0,2 °P. Дробину випускають з першого декантатора у перший малий перемішувальний реактор безперервної дії, у який подається рециркульований струмінь промивальної рідини, який надходить з розташованого внизу по ходу технологічної лінії декантатора (третій декантатор), при цьому згаданий рециркульований струмінь має концентрацію екстракту 1,1 °P. Завдяки часу витримування 10 хвилин у цьому реакторі частинки дробини і вода рівномірно перемішуються для одержання концентрації екстракту 5,3±0,1 °Р. Цей екстракт відновлюється подачею цієї суміші у другий декантатор, який працює зі 2 швидкістю обертання 4000 об/хв, теоретичним коефіцієнтом використання 1800 м . Надосад освітленої рідини рециркулюється у вищезгадану затиральну посудину. Обидва декантатори оснащалися центрифужним вентилятором і потім працювали як насос для випускання надосаду. Дробина, одержана з другого декантатора, подається у другий перемішувальний реактор безперервної дії, у який подається 675 л/год. промивальної води з температурою 80 °C. Одержувана концентрація екстракту становить 1,1 °P. Суміш, врешті решт, розділяється в третьому декантаторі, надаючи водний струмінь, який повторно використовується як промивальна рідина в першій перемішувальній промивальній посудині, і струмінь зневодненої дробини, який містить 31 % в/в сухого матеріалу. Третій декантатор значно менший порівняно з першим і другим декантатором, і має диференціальну швидкість обертання 10 об/хв, швидкість обертання чаші 5000 об/хв, і 2 теоретичний коефіцієнт використання 500 м . Загальні втрати екстракту, одержані при розділенні у цьому декантаторі, становлять 1,0±0,2 % на основі подачі солоду. Продукт з етапу розділення затору тепер називається суслом і має витрату потоку 0,75 3 м /год. Екстракт хмелю безперервно дозується проточним чином в кількості 140 г/год., а суміш нагрівають до температури 102 °C прямою подачею пари. За допомогою нагнітального насадка першого декантатора сусло закачується в реактор ідеального витіснення. Цей колонний реактор має ті ж характеристики що й раніше описана затирально-перетворювальна колона. Об'єм 3 цього реактора становить 1 м , а час витримування становить 80 хв. Типовими реакціями, які відбуваються у цьому реакторі, є: денатурування і коагуляція протеїну, стерилізація, ізомеризація хмелю, забарвлення, одержання диметилсульфіду (DMS) з його попередника на основі солоду (S-метилметіонін). Після цього сусло обробляють у відпарювальній колоні з ситовим полотном, раніше описаної в патенті компанії Heineken (WO 95/26395). Пара з тиском 1,5 бари використовується в протитечії для видалення небажаних смакових сполук (головним чином DMS) з витратою потоку 15 кг/год. і при атмосферних умовах у верхній частині відпарювальної колони. Сусло, яке залишає дно відпарювальної колони, подається у малий буфер з незначними розмірами і безпосередньо подається у центрифугу, яка безперервно випускає продукт. Цей пристрій має 2 швидкість обертання 7400 об/хв і теоретичний коефіцієнт використання 13000 м . Частота випускання встановлюється рівною 1200 сек. Втрати екстракту були встановлені рівними 1,4±0,1 % шляхом збирання осаду зависі сусла і визначенням концентрації екстракту та кількості осаду зависі сусла. Далі, охолодження сусла відбувається у двох паралельних пластинчастих і рамних охолоджувачах сусла, які знижують температуру сусла з 95-100 °C до 8 °C двостадійною водогліколевою системою. 3 Загальний об'єм 2,2 м охолодженого сусла безперервно подають в циліндричний/конічний бродильний резервуар разом з активними дріжджами в концентрації 2,5 г/л. Безперервне насичення киснем здійснюється потоковою аерацією. Первинне періодичне бродіння здійснювали при температурі 10 °C і коли концентрація екстракту досягала 6,5 °Р, температуру підвищували до 13 °C. Після того, як концентрація діацетилу знижувалась до рівня 30 проміль, вмісти резервуару охолоджували до -1,5 °C за 24 години. Цю охолоджену фазу зберігали протягом 6 днів. 10 UA 98765 C2 5 10 15 20 25 30 35 40 45 50 55 Потім пиво фільтрували на кизильгуровому вертикальному дисковому фільтрі для світлого пива. Після цієї фільтрації пиво стабілізують звичайними дозами PVPP і необхідним фільтруванням PVPP. Нарешті, пиво пакували у відповідні контейнери (скляна пляшка). Приклад 3 3 У виробничому циклі, струмінь з витратою 10 м /год. сусла і концентрацією екстракту 24,5±0,2 °P одержували після розділення затору. Цей струмінь потім розріджували після 3 процесу кип'ятіння, який надавав кінцевий струмінь сусла з витратою 1,4 м /год. і концентрацією 0 екстракту 17,9±0,1 P. Це сусло зброджується, йому дозволяють визрівати і стабілізується в бродильних апаратах періодичної дії, а потім безперервно центрифугується і фільтрується. Детальний опис виробничого циклу наведений нижче. На початку процесу, рециркульований водний струмінь з витратою приблизно 920 л/год., який має температуру 55 °C, безперервно змішується із струменем з витратою 332 кг/год. подрібненого молотками солоду (розмір лунки сита 1,5 мм). Обидва струмені подаються у перемішувальний реактор безперервної дії з робочим об'ємом 70 літрів при температурі 55 °C. Тривалість цієї обробки становить 4 хвилини і служить для звичайного руйнування протеїнів в солоді і, передбачає розчинення і руйнування глюканів і зв'язаних з ними компонентів. Після цього, суміш, яка називається „затором", подається у вертикальний циліндричний реактор ідеального витіснення. Цей тип реактора описаний в раніших патентах компанії Heineken (WO 92/12231). На певних висотах в першій колоні затір нагрівається прямим введенням пари, а увесь реактор ізолюється для мінімізації втрат теплоти. Температурний профіль вибирається таким, що перетворення солодового крохмалю на зброджувані цукри відповідає за бажаний продукт. Застосовуваний температурний профіль у цьому прикладі включає залишок протеїну при температурі 55 °C після оцукрення при температурі 67 °C і затирання при температурі 78 °C. Затір має загальний час витримування всередині реактора 55 хвилин і одержуваний затір подається у секцію для розділення затору. Відділення лузги солоду і інших твердих речовин від затору здійснюється двома декантаторами. Ці декантатори є спіральними осаджувальними центрифугами з безперервним випусканням освітленої рідини і згущеної дробини. Перший декантатор працює зі швидкістю обертання 4000 об/хв і диференціальною швидкістю обертання 4 об/хв. Цей декантатор має 2 теоретичний коефіцієнт використання 2275 м . Продукт (екстракт затору) випускається з першого декантатора до наступного етапу обробки (кип'ятіння) з витратою масового потоку 1014 кг/год. і має концентрацію екстракту 24,5, ± 0,2 °Р. Дробину з вмістом сухої речовини 24,5±0,9 % випускають з першого декантатора у малий перемішувальний реактор безперервної дії. В останній вводиться 940 л/год. промивальної води з температурою 80 °C і часом витримування 8 хвилин, при цьому частинки дробини і вода рівномірно перемішуються. Рідка фаза одержуваної суміші виділяється другим декантатором, який працює зі швидкістю 4000 об/хв, диференціальною швидкістю обертання 2 об/хв, теоретичним коефіцієнтом 2 використання 1800 м . Надосадову освітлену рідину рециркулюють у вищезгадану затиральну посудину, а дробину випускають з вмістом сухого матеріалу 28,8±0,4 %. Обидва декантатори оснащувались центрифужним вентилятором і тому працювали як насоси для випускання надосаду. 3 Продукт з етапу розділення тепер називається суслом і має витрату потоку 1 м /год. Екстракт хмелю безперервно дозується в потоковому режимі в кількості 140 г/год., а суміш нагрівають до температури 102 °C прямим введенням пари. За допомогою нагнітального насадка першого декантатора сусло закачується в реактор ідеального витіснення. Цей колонний реактор має ті ж самі характеристики що й раніше описана затирально3 перетворювальна колона. Об'єм цього реактора становить 1 м , а час витримування становить 62 хвилини. Типовими реакціями, які відбуваються в цьому реакторі, є: денатурування і коагуляція протеїну, стерилізація, ізомеризація хмелю, забарвлення, одержання диметилсульфіду (DMS) з його попередника на основі солоду (S-метилметіоніну). Після цього сусло обробляється у відпарювальній колоні з ситовим полотном, раніше описаній в патенті компанії Heineken (WO 95/26395). Пара з тиском 1,5 бари використовується в протитечії для видалення небажаних смакових сполук (головним чином DMS) з витратою потоку 15 кг/год. при атмосферних умовах у верхній частині відпарювальної колони. Сусло, яке залишає дно відпарювальної колони, подається у малий буфер незначних 0 розмірів і змішується із струменем гарячої води при температурі 80 C для одержання кінцевої густини 17,9±0,1 °P. Цей розріджений продукт подається в центрифугу з безперервним випуском продукту. Цей пристрій має швидкість обертання 7400 об/хв і теоретичний коефіцієнт 2 використання 13000 м . Втрати екстракту, які спостерігались під час цього процесу виробництва 11 UA 98765 C2 5 10 15 сусла, обмежуються 3,0±0,2 % на декантаторах і 1,6±0,1 % на сепараторі, надаючи на виході загальну втрату екстракту 4,6±0,2 %. Далі, охолодження сусла відбувається в двох паралельних пластинчастих і рамних охолоджувачах сусла, які знижують температуру сусла від 95-100 °C до 8 °C двостадійною водо-гліколевою системою. 3 Загальний об'єм 2.2 м охолодженого сусла безперервно подається в циліндричний/конічний бродильний резервуар разом з активними дріжджами в концентрації 2,5 г/л. Безперервне збагачення киснем здійснюється потоковою аерацією. Первинне періодичне збродження здійснювалась при температурі 10 °C і коли концентрація екстракту досягала 6,5 °P, температуру підвищували до 13 °C. Після зниження концентрації діацетилу до рівня 30 проміль, вмісти резервуару охолоджували до -1,5 °C за 24 години. Цю охолоджену фазу зберігали протягом 6 днів. Потім пиво фільтрували на кизельгуровому вертикальному дисковому фільтрі для світлого пива. Після цієї фільтрації пиво стабілізується звичайними дозами PVPP і необхідною фільтрацією PVPP. Нарешті, пиво пакували у відповідні контейнери (скляна пляшка). ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб одержання екстракту затору, у якому: а) затирають подрібнений крохмаловмісний і необов'язково солодовий сировинний матеріал рециркульованим водним струменем; b) нагрівають затір і ферментативно гідролізують крохмаль; с) переносять термооброблений затір у перший сепаратор для розділення на екстракт і дробину; d) переносять дробину у першу змішувальну посудину і змішують неї з промивальною водою; е) переносять суміш дробини і промивальної води в другий сепаратор для видалення дробини для одержання водного струменя; f) рециркулюють увесь водний струмінь з другого сепаратора на етап затирання, на якому густина зброджуваного екстракту затору, одержаного з першого сепаратора, перевищує 20 °Р і водний струмінь з другого сепаратора має густину 1-10 °Р, при цьому у екстракт затору не додають або додають менше ніж 10 мас.% зброджуваних цукрів після гідролізу крохмалю, який міститься в заторі, і при цьому не використовують згущення екстракту затору за допомогою випарювання. 2. Спосіб за п. 1, який відрізняється тим, що густина екстракту затору, одержаного з першого сепаратора, перевищує 22 °Р. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що втрати екстракту, які спостерігаються у його виробництві, менші ніж 6 мас.%, переважно менші ніж 3 мас.%. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що рециркульований водний струмінь з другого сепаратора утворює принаймні 80 мас. %, переважно принаймні 90 мас.% усієї рідини, використовуваної на етапі затирання. 5. Спосіб за одним із попередніх пунктів, у якому: а) переносять дробину, одержану з другого сепаратора, у другу змішувальну посудину і перемішують її з промивальною водою; b) переносять суміш дробини і промивальної води до третього сепаратора для видалення дробини; і с) рециркулюють водний струмінь з третього сепаратора як промивальну воду до першої змішувальної посудини. 6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що один або більша кількість сепараторів вибирають з групи, до якої входять центрифуги, декантатори, пристрої для видалення осаду, гідроциклони, сита, фільтри, мембрани і преси. 7. Спосіб за одним із попередніх пунктів, у якому додатково: перетворюють необов'язково хмільний екстракт затору на сусло шляхом нагрівання його до температури принаймні 75 °С протягом принаймні 15 хвилин; з гарячого сусла видаляють органічні леткі речовини шляхом зниження тиску і/або шляхом відпарювання його газом або парою; у якому під час цих додаткових етапів густину екстракту затору утримують рівною 15 °Р або більше, переважно 18 °Р або більше, більш переважно 20 °Р або більше. 8. Спосіб за п. 7, який відрізняється тим, що після видалення органічних летких речовин сусло розріджують перед встановленням густини в інтервалі 10-35 °Р перед дріжджовим бродінням. 12 UA 98765 C2 9. Спосіб за одним із попередніх пунктів, який відрізняється тим, що його реалізують повністю безперервним чином. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing a mash extract

Автори англійськоюMulder Hendrikus, Snip Onno Kornelis

Назва патенту російськоюСпособ получения экстракта затора

Автори російськоюМюльдер Хендрикус, Снип Онно Корнелис

МПК / Мітки

Мітки: затору, екстракту, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/15-98765-sposib-oderzhannya-ekstraktu-zatoru.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання екстракту затору</a>

Попередній патент: Вимірювальний перетворювач тиску, спосіб контролю стану вимірювального перетворювача тиску і датчик тиску

Наступний патент: Трансгенна рослина цукрового буряка і спосіб керування стрілкуванням у цукрового буряка

Випадковий патент: Накидка на крісло водія автомобіля