Спосіб термообробки харчових продуктів

Номер патенту: 18030

Опубліковано: 17.06.1997

Автори: Терзієв Сергій Георгіевич, Книш Олексій Ігоревич, Бурдо Олег Григорович

Формула / Реферат

Способ термообработки пищевых продуктов, включающий загрузку, перемешивание, кондуктивный энергоподвод с последующей выгрузкой, отличающийся тем, что энергоподвод осуществлен одновременно с механическим воздействием на продукт (перемешиванием, дроблением, транспортировкой и т.п.) посредством автономного теплопередающего модуля, в котором реализуется замкнутый испарительно-конденсационный цикл.

Текст

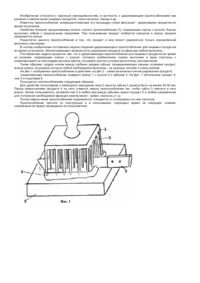

Изобретение относится к способам термообработки пищевых продуктов, а более конкретно, к способам сушки, уваривания, нагрева т.п. термочувствительных вязких, пластичных, мелкодисперсных продуктов и может быть использовано при термообработке аналогичных материалов в других, например, химических технологиях. Известны различные методы термообработки пищевых продуктов. Например, при сушке пищевых продуктов широко используют конвективные способы (Гришин М.А. и др. Установки для сушки пищевых продуктов. Справочник, Агропромиздат. 1989). Конвективные методы используются при сушке экстрактов, соков, молочных продуктов в распылительных сушильных установках, са хара, макаронных изделий в туннельных сушилках, зерновых в шахтны х и барабанных сушилках. В распылительных и барабанных сушилках обеспечивается низкое влагосодержание готового продукта, высокая производительность, однако расходы энергии составляют б...8 МДж на 1 кг испаренной влаги. С отработавшим агентом сушки уносятся частицы готового продукта, каждый кубический метр газовых выбросов содержит десятки миллиграмм дорогого сухого продукта. В зависимости от мощности с одной установки за год теряются до сотен тонн продукта. Значительные потери мелкодисперсной фракции и на других вида х конвективных сушилок. Таким образом, серьезными недостатками конвективных способов сушки являются высокая энергоемкость ( в 2,5...4 раза больше физически необходимой на испарение влаги энергии) и значительные потери мелких фракций продукта. Известны способы кондуктивной сушки продуктов (авт.св. №718014 "Устройство для сушки пастообразных пищевых продуктов,"кл. А 23 В 7/02). Способ позволяет осуществлять сушку вязких и вязкопластичных материалов. Контролируемый зазор обеспечивает постоянную величину термического сопротивления слоя продукта, т.е. высокое качество термообработки. Однако, недостатком способа является высокая энергоемкость. Известны способы термообработки при механическом и тепловом воздействии на пищевой продукт ("Устройство для электроконтактной тепловой обработки пищевых продуктов" - Авт.св. СССР №1669420, кл. 5 А 23 1 /025; "Устройство для электротермической обработки кормов" - авт.св. СССР №1688900, кл. 5 А 23 №17/00). При этом, с помощью вращающи хся систем осуществляются комплексные механические операции с продуктом: транспортировка, перемешивание, уплотнение (авт.св. СССР №1688900) и последующий его нагрев в электрическом поле, либо транспортировка и перемешивание продукта с термообработкой электрическим полем (авт.св. №1669420). Способ эффективен, перемешивание способствует интенсивному отводу паровой фазы, коэффициенты массопереноса достигают предельных значений. В результате способ реализуется в компактных сушильных установках, характеризуется минимальными потерями готового продукта, низкими энергетическими затратами. Недостатком способа является сложность его практической реализации, связанная с высокой напряженностью электрического поля, жесткими регламентациями по технике безопасности при работе на высоковольтном оборудовании с допуском для работы только специально подготовленного высококвалифицированного персонала, сложностью эксплуатации. Известен также способ термообработки пищевых продуктов (жидких, вязких, ломких) при одновременном механическом и тепловом воздействии (патент Франции №2647639 "Способ и устройство для тепловой обработки, в основном варки, ломких пищевых продуктов", кл. 5 А 23 L 1/01, 3/00). Способ предусматривает загрузку продукта в бак, кондуктивный нагрев продукта через стенку бака посредством нагревательных элементов, забор и перемещение продукта внутри бака из передней в заднюю часть с помощью специальных ковшов. При этом форма ковша обеспечивает плавный вход его края в массу продукта, что исключает взбалтывание обрабатываемого продукта. В способе осуществляется одновременное перемешивание и нагрев мессы продукта а, также, его перемешивание в объеме аппарата. Сложное механическое воздействие на продукт обеспечивается специальной формой ковша-мешалки. Кондуктивный подвод теплоты к отвод паровой фазы в контролируемую воздушн ую среду, интенсификация массопереноса за счет механического воздействия на пограничный слой и увеличения площади поверхности раздела фаз гарантируют термообработку при незначительных температурных перегревах продукта, т.е. высокое качество обработки продукта. Недостатком способа является громоздкость конструкции, реализующей способ, связанная с принципиальной невозможностьюразвития теплопередающей поверхности. Подвод теплоты через обогреваемый корпус аппарата, необходимость соответствия его форме тела вращения требуют набора площади поверхности теплопередачи только за счет длины корпуса аппарата. Задачей изобретения является создание такого способа термической обработки термолабильных вязких и дисперсных пищевых продуктов, при котором энергозатраты на проведение процесса сведутся до физического минимума, а кинетика будет соответствовать передовым конвективным методам. Техническим результатом изобретения является повышение эффективности процесса термообработки вязких, пластичных и мелкодисперсных пищевых продуктов. Поставленная задача достигается тем, что, после загрузки продукт одновременно подвергают тепловой и механической обработке. Возможность одновременного кондуктивного энергоподвода и механического воздействия достигается тем, что и подвод теплоты и механическое воздействие осуществляются посредством общего функционального модуля, внутри которого протекает замкнутый испарительноконденсационный цикл. Причем, модуль при этом является эффективным теплопередающим элементом, благодаря интенсивному теплообмену как на этапе подвода теплоты к модулю (испарение), так и на этапе отвода теплоты от модуля (конденсация). В результате испарительно-конденсационного цикла тепловой поток передается при чрезвычайно низком внутреннем термическом сопротивлении, значения которого составляют один-пять градусов на киловатт передаваемой мощности. Более того, процесс конденсации протекает при практически постоянной температуре поверхности, т.е. на всей поверхности модуля обеспечивается одинаковая температура, следовательно, процесс подвода теплоты к продукту осуществляется при одинаковом и максимальном температурном напоре. Это обеспечивает эффективный теплоподвод к продукту при незначительной разности температур между зонами испарения и конденсации. Подвод теплоты с помощью модуля внутрь продукта значительно сокращает потери теплоты в окружающую среду, т.е. обеспечивает низкую энергоемкость процесса. Механическое воздействие соответствует технологической задаче и осуществляет либо простое перемешивание продукта, либо его дробление, либо транспортировку. Однако, в любом случае вторым результатом механического воздействия является увеличение площади фазового контакта, т.е. интенсификации процесса термообработки. Пример. Способ реализован при сушке термолабильного дисперсного пищевого продукта, в качестве которого использовались гречневая крупа, казеин, кофейный шлам. Например, гречневая крупа с размерами зерен 2...3мм и начальной влажностью 58% загружался в неподвижную дежу, расположенную под углом 15...20 градусов к горизонту. Внутри по оси дежи вращается теплопередающий модуль, выполненный в форме "елки". Внутренняя полость модуля частично заполнена водой, к которой подводилось тепло у основания. Вода испарялась, пар поднимался в верхнюю область модуля и конденсировался, отдавая теплоту продукту. При этом ветки "елки" активно перемешивали продукт и одновременно его нагревали. Осуществлялось постоянное разрушение теплового и диффузионного пограничных слоев. Это способствовало равномерному прогреву всего объема продукта, отводу паровой фазы. В процессе сушки отсутствует унос продукта, его пригар. Сушка продолжалась до влагосодержания 4...6%. Скорость сушки равнялась 10... 15% в минуту. Энергозатраты на осуществление процесса сушки составили 4200...6800 кДж на один кг испаренной влаги, что на 12...20% ниже, чем в традиционных способах сушки. Описанный способ имеет прямое отношение к пищеконцентратному и консервному производствам. Его с успехом можно применить для сушки казеина, зерна, круп, а также в технологических линиях по производству овощных со усов, если испарительно-конденсационный модуль использовать в качестве нагревательного элемента.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of food products

Автори англійськоюBurdo Oleh Hryhorovych, Terziev Serhii Heorhievych, Knysh Oleksii Ihorevych

Назва патенту російськоюСпособ термообработки пищевых продуктов

Автори російськоюБурдо Олег Григорьевич, Терзиев Сергей Георгиевич, Книш Алексей Игоревич

МПК / Мітки

МПК: A23L 1/01

Мітки: харчових, спосіб, продуктів, термообробки

Код посилання

<a href="https://ua.patents.su/2-18030-sposib-termoobrobki-kharchovikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб термообробки харчових продуктів</a>

Попередній патент: Вітамінний комплекс-бальзам “візар”

Наступний патент: Аварійний пристрій для рятування пасажирів

Випадковий патент: Пристрій для вихрового здрібнювання матеріалів