Пристрій для обробки монокристалів

Формула / Реферат

Пристрій для обробки монокристалів, що вміщує нерухомий кристалотримач, стійку з обертовими роликами, на які натягнена різальна нитка, який відрізняється тим, Що має два регульовані бандажі з можливістю їх жорсткого закріплення один з одним на відстані (1,0-1,2) товщини нитки, при цьому один з. бандажів жорстко закріплений на краю кристалотримача, а стійка з роликами має можливість горизонтального переміщення в площині різання.

Текст

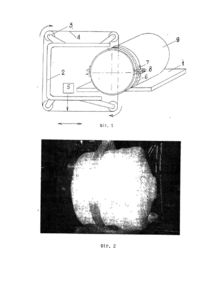

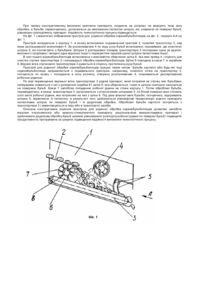

Корисна модель відноситься до галузі обробки монокристалів і може знайти використання при виготовленні сцинтиляційних детекторів для гама-камер з кристалів NaJ(Tі), оптичних елементів потужних лазерів з кристалів КСІ, KBr, NaCI. Відомий пристрій для обробки монокристалів [Авт. св. СРСР № 340441, кл. В 01 J 1 /00], який вміщує стійку, ролики, натягнену на ролики ріжучу нитку, установочну призму, обертовий шпиндель та каретку. Ролики нерухомо закріплені на стійці-корпусі на певній відстані один від одного. До одного з роликів підведено каретку, а до другого - шпиндель, при цьому каретка та шпиндель з'єднані з привідними вантажамипротивагами. Установочна призма закріплюється нерухомо на каретці, яка має можливість повздовжнього пересування для обробки монокристала вздовж торця. Для обробки бокової поверхні монокристал закріплюється між планшайбами прямовисно обертового шпинделя. Відомий пристрій для обробки монокристалів [Авт. св. СРСР № 1248824, кл. В 28 D 5/04], вміщує закріплені на корпусі кристалотримач та каретку, змонтовану на направляючих корпусу з можливістю повздовжнього та поперечного переміщення. На каретці встановлена стійка, на якій закріплені два нерухомі важелі, зрівноважених противагом, з роликами-щупа-ми на кінцях. На важелях закріплені ролики з натягнутою ниткою. Кристалотримач являє собою установочну призму, розташовану на обертовому шпинделі. На призмі змонтовані ролики, центральний з яких є привідним для забезпечення обертання монокристалу протилежно руху нитки при обробці торця монокристалу. Для обробки бокової поверхні монокристалу пристрій постачається кріпильними планшайбами, одна з яких встановлюється на обертовий шпиндель, а друга утримується за допомогою Г-подібного кронштейну. Другий кінець монокристалу при цьому утримується за допомогою другого Г-подібного кронштейну. При порізці великогабаритної булі на циліндричні заготівки або диски через присутність у булі ростових дефектів, нерівномірності руху каретки з ниткою, або каретки з булею, а також за рахунок ексцентричності обертання самої булі та осьового люфту усіх роликів простежується зміна площини різу І відрізувальні поверхні виявляються хвилястими. Використовувані відомих пристроях противаги для натягу нитки не можуть забезпечити у цих випадках постійність Π натягу та компенсувати вказані негативні фактори. При порізці булі на диски дуже часто виникають випадки відламування відрізуваного диску, при цьому "тріщить" як сам відрізуваний диск, так І решта частини булі. І навіть Р подібні кронштейни, або плоскі кристалотримачі, або страхуючі упори не виключають брак з цієї причини. Окрім цього ці пристрої досить складні та громіздкі. Відомий пристрій для обробки монокристалів [Авт. св. CPCP № 1380973, кл. В 28 D 5/02]. ЩО містить в собі кристалотримач, стійку, обертові ролики, закріплені на рухомих важелях, натягнену на ролики нитку. Стійка має порожнисті обертові осі, на яких встановлені підтримуючі планшайби. У тілі порожнистих осей закріплені рухливі важелі, ріжуча нитка проходить у середині вказаних осей. На відміну від приведених аналогів, дана конструкція забезпечує нерухомість оброблюваного монокристала на кристалотримач і відносно ріжучої нитки, завдяки чому якість різання дещо поліпшується. Разом з тим f ця конструкція є достатньо громіздкою, не виключає осьового люфту всіх роликів, а також відламування відрізуваної частини. Поверхня зрізу, також, як і в аналогах, хвиляста. Необхідно відзначити І те, що дана конструкція не забезпечує порізки булі на диски. Порізка великогабаритних мо-нокристалїчних буль на диски є в теперешній час» важливим завданням у зв'язку з необхідністю виготовлення детекторів для га-ма-камер, що являють собою диски з монокристалічного NaJ(TI) діаметром ~ 500 мм та завтовшки 9-12 мм. Але одержати диски завтовшки ~ 10 мм при діаметрі - 500 мм з монокристала NaJ(TI), який є більш ламким матеріалом навіть у порівнянні з оптичним монокристалом КСІ, є справою досить непростою, а іноді просто неможливою при використанні відомих пристроїв. В основу корисної моделі поставлена задача створення такої конструкції пристрою для обробки монокристалів, яка забезпечила б можливість порізки великогабаритних монокристалів на диски завтовшки 912 мм, виключала б можливість відламування І зводила б до мінімуму "хвилястість" поверхні різу, була б простою та зручною в експлуатації. Вирішення поставленої задачі забезпечується тим, що пристрій для обробки монокристалів, вміщує нерухомий кристалотримач, ст-ійку з обертовими роликами, на які натягнена ріжуча нитка, із двома регулюючими бандажами з можливістю жорсткого кріплення один за одним на відстані (1,0-1,2) товщини ріжучої нитки, при цьому один з бандажів жорстко закріплено на краю кристалотримача, а стійка з роликами має можливість горизонтального переміщення у площині різу. З'єднані жорстко один з одним бандажі являють собою єдине ціле, забезпечуючи ,при цьому утримання відрізуваного диска без зміщення його відносно решти булі, а ріжуча нитка що виходить з булі не створює в ній напруги, завдяки чому практично виключається імовірність обламування та сколів, а отже, знижується І брак при порізці. (Відбувається це завдяки нерухомості відрізуваної частини кристалу після закінчення порізки). Відстань між бандажами, на якій вони зкріплюються один з одним, забезпечує високу якість різання, оскільки нитка рухається між ними як по копіру, її відхилення складає ±0,2 мм і нерівності поверхонь які утворюються при цьому підрозчинюіоться водою, зводячи ці нерівності до мінімуму. При цьому зменшується витрачання матеріалу як при порізці, так І при подальшій шліфовці та поліровці оброблюваних поверхонь. Використання жорстко закріплених бандажів один з одним дозволяє одержати пластини як завгодно малої товщини (~ 9-12 мм) при діаметрі ~ 500 мм без сколів та тріщин, що неможливо при використанні існуючих пристроїв. Оскільки оброблювані монокристали є великогабаритними, (вага до 420 кг), то жерстке закріплення одного з бандажів на краю нерухомого кристалотримача є цілком достатнім без жорсткої фіксації площини різу на краю кристалотримача, при цъому сам монокристал складає одне ціле з кристалотримачем. При встановлюванні на кристалотримач монокристал зсувається вперед відносно краю кристалотримача на відстань, відповідну товщині відрізуваного диска. Жорстке кріплення бандажів на відстані меншій товщини ріжучої нитки не має сенсу, оскільки нитка буде "заклинена" між бандажами, при відстані між бандажами більш, ніж на 0,2 товщини ріжучої нитки з'являється люфт нитки між ними, що знижує якість різу. На фіг. 1 наведено ескіз запропонованої конструкції пристрою; на фіг. 2 - фотографія фрагменту конструкції в момент порізки монокристала NaJ (ТІ) діаметром 500 мм; на фіг. З - фотографія поверхні попереднього різання та порізка диску завтовшки 12 мм з монокристалу NaJ(TI) діаметром 510 мм між бандажами; на фіг. 4 - фотографія поверхні різання одержана на пристрої аналогічної конструкції, але без бандажів. У таблиці наведено порівняльні дані про якість порізки вказаної булі, здійсненої на запропонованій конструкції зубандажами І на конструкції без бандажів, оскільки на відомих конструкціях булі таких розмірів на диски товщиною ~9-12 мм порізати неможливо через вказане підвищення ламкості кристалів NaJ(TI). Пристрій для обробки монокристалів вміщує (фіг. 1), нерухомий кристалотримач 1, стійку 2 з роликами 3, на які натягується ріжуча нитка 4, змочувана водою з резервуару 5. Пристрій має два керовані бандажі 6, один з яких жорстко закріплюється на краю кристалотримача 1, а другий бандаж жорстко закріплюється до першого. У прикладі конкретного виконання бандажі 6 виконані з нержавіючого металу. Ширина бандажів 6 повинна бути не менш ширини пластини, яку необхідно відрізати, Бандажі з'єднані між собою гвинтами 7 через провушини 8, які приварені до поверхні бандажів 6 з різницею по висоті ~ 10 мм для забезпечення їх гвинтового з'єднання. На фіг. 1 наведено монокристал 9, поверхня якого розміщена на краю кристалотримача та обтискується вказаними бандажами 6. Пристрій працює так. Монокристал 9 діаметром 500 мм та вагою 420 кг встановлюють на кристалотримач 1 так, щоб положення площини різання проходило між бандажами 6, жорстко закріплюють його на краю кристалотримача 1 і затискують поверхню монокристала 9 бандажами 6. Таким чином за край кристалотримача 1 виступає частина монокристала 9, відповідно ширині відрізуваного диску. Ріжучу нитку 4 підводять до поверхні монокристалу 9. Встановлюють на відрізуваній частині другий бандаж 6, затискують його на поверхні відрізуваного диска на відстані 1,2 діаметра нитки (у конкретному прикладі на відстані 1,2 мм від першого) та жорстко з'єднують їх один з одним гвинтами 8 через провушини 9. Вмикають привід (на фіг. 1 не показано) обертання нитки 4, закріплений на роликах З, та механізм (на фіг. 1 не показано) подання нитки 4 зі стійкою 2, нитка 4 при цьому змочується водою з резервуару 5. Починають процес різання. Після проходження прямовисної осі монокристала 9 для запобігання "захлопування" відрізуваного диску від частини булі бандажі з'єднують фіксатором. Нитка, як по копіру, здійснює процес різання. Як видно з фотографій (фіг. З, 4) і підтверджується даними таблиці, використання запропонованої конструкції забезпечує поліпшення якості поверхні різання у 2,0-2,5 рази, що в свою чергу дозволяє зменшити втрати матеріалу при подальшій шліфовці та поліровці монокристалічного диска в 1,5-2,0 рази і підвищити вихід гідної продукції за рахунок виключення сколів та тріщин, у порівнянні з аналогічною конструкцією без бандажів:

ДивитисяДодаткова інформація

Автори англійськоюHoriletskyi Valentyn Ivanovych

Автори російськоюГорилецкий Валентин Иванович

МПК / Мітки

МПК: B28D 5/04

Мітки: обробки, пристрій, монокристалів

Код посилання

<a href="https://ua.patents.su/5-265-pristrijj-dlya-obrobki-monokristaliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки монокристалів</a>

Попередній патент: Заворотний клапан

Наступний патент: Пакер

Випадковий патент: Пристрій для збирання та знищення колорадського жука