Спосіб та пристрій для розрідження порошкового продукту на жировій основі, зокрема у виробництві шоколаду і подібних продуктів

Номер патенту: 83804

Опубліковано: 26.08.2008

Автори: Реусс Стефан, Гомез Фернандо, Блекберн Стюарт, Парсонс Ніколас Тайєрс, Армстронг Кейт, Джоллі Максайн, Бекетт Стефен Томас

Формула / Реферат

1. Спосіб зменшення в'язкості суміші на жировій основі, яка містить суху речовину і жир, що були попередньо подрібнені до порошкоподібної маси, і суха речовина не є значною мірою вкритою жиром, який відрізняється тим, що з порошкоподібної маси формують витягнутий потік, ефективний як такий, що забезпечує руйнування агломератів і внутрішніх взаємодій сухої речовини з жиром, таким чином приводячи до виробництва пастоподібної маси з покриттям сухої речовини жиром.

2. Спосіб за п. 1, де переважного витягнутого потоку досягають за допомогою продавлювання потоку суміші на жировій основі крізь велику кількість звужень потоку, розташованих паралельно і/або рядами по відношенню до зазначеного потоку.

3. Спосіб за п. 2, де витягнутого потоку досягають за допомогою безперервного продавлювання під тиском порошкоподібної маси крізь велику кількість отворів принаймні одного матричного диска.

4. Спосіб за будь-яким із пп. 1-3, де принаймні один матричний диск містить велику кількість невеликих отворів, що мають розмір від 0,5 до 20 мм.

5. Спосіб за п.4, де отвори утворюють конічний, паралельний або такий, що розширюється, профіль, або будь-які їхні поєднання, якщо дивитися з входу у напрямку виходу отворів.

6. Спосіб за п. 5, де принаймні один матричний диск містить від 1 до 200 отворів.

7. Спосіб за будь-яким із пп. 4-6, де забезпечені принаймні два окремі матричні диски, розташовані послідовно у барабані для послідовного проходження суміші продукту крізь матричні диски.

8. Спосіб за будь-яким із пп. 3-7, де продавлювання суміші крізь принаймні один матричний диск здійснюють за допомогою використання пристрою генерування тиску, що чинить тиск, вищий за атмосферний, вгору по матричному диску.

9. Спосіб за п. 8, де пристрій генерування тиску є зубчастою помпою, лопатевою помпою, поршневою помпою або екструдером.

10. Спосіб за п. 9, де тверді інгредієнти додають і змішують з жиром і необов'язково емульгують у змішувачі до того, як буде створений тиск у пристрої генерування тиску.

11. Спосіб за будь-яким із попередніх пунктів, де середній розмір частинок сухої речовини подрібненої суміші на жировій основі зменшений до менш ніж 50 мікронів.

12. Спосіб за будь-яким із попередніх пунктів, де суміш на жировій основі складається, по суті, з подрібненого шоколаду або порошкоподібної суміші, подібної до шоколаду.

13. Спосіб за будь-яким із попередніх пунктів, де витягнутий потік здійснюють на початку процесу зрідження, перед зсувом одержаної у результаті суміші на жировій основі у зсувному змішувачі, такому як конш-машина, для того щоб значно зменшити подальший час зсуву і/або далі зменшити в'язкість до кінцевого бажаного рівня.

14. Спосіб за п. 13, де кінцеве змішування здійснюють у потоковому змішувачі, щоб закінчити додавання жиру і/або емульгатора.

15. Спосіб за п. 13, де кінцеве змішування здійснюють у конш-машині періодичної дії.

16. Пристрій для зменшення в'язкості суміші на жировій основі, яка містить суху речовину і жир, що були подрібнені до порошкоподібної маси, який відрізняється тим, що включає сукупність матриць, яка містить принаймні один матричний диск з великою кількістю отворів, і пристрій генерування тиску, щоб чинити тиск на суміш вгору у напрямку сукупності матриць, щоб витискати порошкоподібну масу крізь отвори, і таким чином створювати витягнутий потік, ефективний для досягнення руйнування агломератів і внутрішніх взаємодій сухої речовини з жиром.

Текст

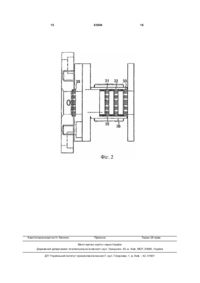

1. Спосіб зменшення в'язкості суміші на жировій основі, яка містить суху речовину і жир, що були попередньо подрібнені до порошкоподібної маси, і суха речовина не є значною мірою вкритою жиром, який відрізняється тим, що з порошкоподібної маси формують витягнутий потік, ефективний як такий, що забезпечує руйн ування агломератів і внутрішні х взаємодій сухої речовини з жиром, таким чином приводячи до виробництва пастоподібної маси з покриттям сухої речовини жиром. 2. Спосіб за п.1, де переважного витягнутого потоку досягають за допомогою продавлювання потоку суміші на жировій основі крізь велику кількість звужень потоку, розташованих паралельно і/або рядами по відношенню до зазначеного потоку. 3. Спосіб за п.2, де витягнутого потоку досягають за допомогою безперервного продавлювання під тиском порошкоподібної маси крізь велику кількість отворів принаймні одного матричного диска. 4. Спосіб за будь-яким із пп.1-3, де принаймні один матричний диск містить велику кількість невеликих отворів, що мають розмір від 0,5 до 20 мм. 5. Спосіб за п.4, де отвори утворюють конічний, паралельний або такий, що розширюється, про 2 (19) 1 3 83804 4 тиску, щоб чинити тиск на суміш вгору у напрямку сукупності матриць, щоб витискати порошкоподібну масу крізь отвори, і таким чином створювати витягнутий потік, ефективний для досягнення руйнування агломератів і внутрішніх взаємодій сухої речовини з жиром. Даний винахід стосується способу і пристрою для зрідження суміші на жировій основі. Винахід є особливо корисним для того, щоб замінити або принаймні суттєво скоротити традиційне конширування сумішей на жировій основі, яке виконують у процесі виготовлення шоколаду. У традиційному виробництві шоколаду або подібних до шоколаду сумішей тонкоподрібнені порошки диспергують у безперервній жировій фазі. Порошками, використовуваними у шоколаді або сумішах, подібних до шоколаду, традиційно є цукор, сухе какао і/або сухе молоко. їх змішують у різних пропорціях разом із какао-олією і/або рослинними оліями, молочними жирами і емульгатором (емульгаторами), такими як лецитин. Звичайний шоколад одержують, змішуючи цукор, какаоолію, необов'язково інші жири і какао-масу. Молочний шоколад як додаткові інгредієнти містить жир і молочні нежирні сухі речовини. Білий шоколад містить молочний жир і молочні нежирні сухі речовини, цукор і какао-олію і/або рослинну олію без додавання какао-маси або какао-порошку. Суміші, подібні до шоколаду, також можуть бути виготовлені шляхом використання альтернативних жирів замість природної какао-олії або у поєднанні з нею. Такі альтернативні жири належать до трьох основних категорій, які є еквівалентами какао-олії, сурогатами какао-олії, замінниками какао-олії. Детальне обговорення цих різних типів альтернативних жирів можна знайти у великій кількості джерел, [див., наприклад, Traitler, H. et al., Journal of the American Oil Chemists Society, 62(2), 417-21 (1985)]. У традиційному способі виробництва шоколаду інгредієнти шоколаду звичайно змішують і подрібнюють у рафінері або подрібнювачі для того, щоб достатньо зменшити розмір частинок сухих речовин. Потім пасту конширують при температурі від 50 до 110°С протягом періоду часу від декількох годин до декількох днів, в залежності від типу продукту і використовуваного обладнання. Коншируваний шоколад далі звичайно охолоджують після конширування, щоб він затверднув, або без темперування, або за допомогою темперування, супроводжуваного охолодженням, або даючи змогу постояти протягом відповідного періоду часу. Конширування подрібнених пластівців звичайно розглядають як невід'ємний етап виробництва для удосконалення кінцевої структури шоколаду. У процесі конширування зсув, створюваний у коншмашині, спричиняє руйнування агломератів, які є звичайно частинками сухи х речовин, що злипаються разом під тиском або за допомогою водних зв'язків. Потім частинки сухої речовини вкривають жиром, і жирова фаза кінець кінцем диспергується по всій масі шоколаду. Конширування може, крім того, змінити присмак і видалити небажані леткі сполуки, такі як вода або оцтова кислота, за допомогою випарювання. Пристрої для конширування подрібненої шоколадної маси розробляли протягом десятиліть, базуючись на принципі створення потоку з інтенсивним зсувом на масу за допомогою обертальних засобів, таких як стриперні елементи або лопаті, що обертаються по внутрішній поверхні великих резервуарів. [Наприклад, з DE 39 18 813] відомий пристрій для конширування, який складається з трьох циліндричних з паралельними осями, відкритих вгорі камер. Це - центральна головна камера з більшим діаметром і дві бокові допоміжні камери. Ці три камери переходять одна в одну, таким чином утворюючи резервуар конш-машини. Знаряддя для змішування розташовані у кожній камері на ведених валах. Взагалі, інтенсивний зсув і стиснення обидва утворюються між рухомим стриперним різцем і нерухомою поверхнею камер. Через співвідношення розміру і поверхневого об'єму відомих систем для конширування, лише невелика кількість шоколадної маси зсувається за один раз. Навіть незважаючи на забезпечення потоку з інтенсивним зсувом, перетворення шоколадних пластівців до бажаної кінцевої реології є трудомістким процесом. До того ж, промислові машини для конширування займають значну площу на фабриці, і тому капітальні витрати для цих машин є дуже високими. Отже, конш-машина є дуже важливою у процесі виготовлення шоколаду, однак вона є дуже малопродуктивним змішувачем. З конширувальним змішуванням, що займає до однієї доби для досягнення бажаної структури та якості, воно є як енергоємною, так і трудомісткою частиною виготовлення шоколаду. Крім того, боязкість маси на жировій основі є критичною для виробництва готового продукту належної маси. Жир відіграє у цьому суттєву роль, оскільки він є головним інгредієнтом, використовуваним для покриття твердих частинок, їх пластифікації і, нарешті, зрідження маси. Оскільки жир є одним із найбільш дорогих основних інгредієнтів, будь-яке зменшення вмісту жиру для такого ж рівня зменшення в'язкості забезпечує значну економічну перевагу. [ЕР 0603487 А2] стосується процесу для пластичного екструдування жирового кондитерського матеріалу, що включає завантаження жирового кондитерського матеріалу, звичайно шоколаду, у циліндр екструдера і застосування тиску поршня до матеріалу в основному твердій або напівтвердій не здатній до виливання формі у напрямку стиснення потоку до прес-форми при температурі, при якій матеріал екструдують ізотермічно. Цей процес робить можливим формування шоколаду за допомогою екструзії. Вихідним матеріалом є кондитерський матеріал на жировій основі у рідкій, пастоподібній, твердій або напівтвердій формі, але який уже складений з сухи х речовин, що вже вкриті жиром. Отже, він уже є шоколадним продуктом, 5 83804 коли надходить до екструдера. Звичайно цей матеріал знаходиться у формі шоколадних "крапель". Цей процес є операцією формування для забезпечення тимчасово пластичного кінцевого продукту з твердого матеріалу, але не є операцією, що має відношення до процесу виготовлення шоколаду як такого. [ЕР 0775446 А2] також стосується холодної екструзії шоколаду, де вихідним матеріалом є вже шоколад. [Патент США 4 679 498] стосується способу та апарата для приготування за дуже короткий час шоколадної пасти з пастоподібної маси сухи х речовин і какао-олії. Подрібнену пасту піддають обробленню сухим коншируванням у гвинтовому конвеєрі, одержану пасту потім піддають зріджувальному обробленню за допомогою введення добавок у пропорціях згідно з рецептом. Стадія сухого конширування включає етапи першого простого змішування і повторного змішування з одержанням зсуву та обертання, інтенсивність яких збільшується поступово. Конширування у гвинтовому конвеєрі, подібному до цього, по суті, забезпечує зсув та обертання за допомогою шнека, і, далі, витягнутий потік на виході з конвеєра. Застосування зсуву та обертання споживає енергію, а також потребує складного і дорогого обладнання для екструдування. Обладнання для екструдування забезпечуй також меншу універсальність і потребує значних і дорогих модифікацій інструментального оснащення (наприклад, заміни параметрів шнека, його кроку, розміру і форми), якщо хочуть модифікувати кінцеві характеристики продукту, що випускається, такі як його в'язкість. [Патент США 4 861 615] також стосується приготування шоколадних сумішей у двошнекових екструдерах. [Патент США 3 663 231] стосується коншмашини безперервної роботи, що використовується на традиційних шоколадних фабриках, яка забезпечує по суті з усилля зсуву до жиру і твердої маси під час сухої і рідкої фаз. [Патент США 4 191 786] стосується сушильного способу теплового оброблення для виготовлення порошку, але не зрідженої маси. Отже, існує потреба у способі, який забезпечує швидший, більш ефективний і менш енергоємний шлях зменшення в'язкості попередньо подрібненої маси на жировій основі. Також існує потреба у значному зменшенні часу перебування продукту на цій виробничій стадії при забезпеченні задовільних реологічних властивостей кінцевої суміші. Крім того, існує потреба у способі, який потребує зайняття меншої площі і є безперервним процесом, який також робить легшим переключення між продуктами. Більше того, існує потреба у способі, який більш ефективно знижує в'язкість сипкого матеріалу на жировій основі, у той же час роблячи найкращим використання кількості жиру, доступної для покриття сухих речовин жиром. Також існує потреба у заміні конширування або принаймні зменшенні при коншируванні часу 6 зрідження, і/або збільшенні завантаження або пропускної здатності матеріалу у конш-машині. Також існує потреба у способі, який робить можливим зменшення кількості жиру для по суті такого ж рівня в'язкості. Також існує подальша потреба у забезпеченні технологічного процесу з меншими витратами. Щоб досягнути цих цілей, даний спосіб базується на принципі, що суміш на жировій основі, яка містить жир і суху речовину, ще не вкриту жиром, суміш, яка попередньо була розмелена до порошкоподібного стану, може бути представлена^ до витягнутого потоку у спосіб, ефективний для забезпечення руйнування агломератів і внутрішніх взаємодій сухої речовини з жиром, таким чином призводячи до одержання пастоподібної маси з покриттям сухої речовини жиром. Отже, даний винахід несподівано виявив, що бажані реологічні показники шоколаду або подібної до шоколаду маси можуть бути досягнуті у більш ефективний спосіб; тобто, руйнування агломератів і утворення пасти порошкоподібної маси на жировій основі одержують набагато швидше і у більш економічний спосіб, застосовуючи витягнутий потік, на противагу переважній дії зсуву на початкову кондитерську масу, як це було традиційно зроблено у зсувному змішувачі, такому як традиційна конш-машина. Для конширування твердих мас на жировій основі всі відомі способи були використані за допомогою застосування, по суті, зсуву до подрібненої маси. Як добре відомо у фізиці рідин, зсуву легко можна досягти за допомогою використання тягнучих сил, що існ ують всередині рідини, обмеженої двома відносно рухомими поверхнями. Зсув у конш-машині одержують за допомогою тягнучих сил, що створюються між роторною і статорною поверхнями. До речі, звичайні конш-машини також створюють деякий витягнутий потік між клиноподібним кінцем роторів і поверхнею резервуарів. Однак цей витягнутий потік здійснюється по краях, і він захоплює за один раз лише невелику кількість матеріалу у конш-машині. Витягнутий потік стосується покриття частинок жиром, в якому матеріал проштовхується або розтікається по поверхні, як показано в ["Industrial Chocolate Manufacturing And Use", третє видання, під редакцією S.T. Beckett, Фіг.9.2, с.156-159]. Більш переважно, відповідно до даного винаходу, переважного витягнутого потоку досягають за допомогою продавлювання потоку суміші на жировій основі, переважно подрібненої, але не зрідженої, крізь велику кількість звужень потоку, розташованих паралельно і/або рядами по відношенню до зазначеного потоку. У звичайній коншмашині лише невелика частина агломератів піддається зсуву за один раз, тоді як решта звичайно переміщується у важкодоступні місця зони зсуву. Отже, це вимагає тривалого часу, перш ніж всі агломерати будуть розповсюджені за допомогою створеного зсуву вздовж стінок конш-машини. Навпаки, у даному винаході агломерати не можуть вислизнут оскільки продукт повинен пройти звуження, і, таким чином, вони піддаються, по суті, рівнозначному ефекту витягнення. 7 83804 Звуження потоку переважно можуть бути складені великою кількістю отворів, забезпечених у принаймні одному матричному диску. Кількість, середній діаметр і форма отворів можуть бути вибрані в залежності від таких факторів, як необхідний ступінь витягнутого потоку, пропускна здатність, протитиск, рецепти, та їхніх поєднань. Отже, отвори матричного диску (дисків) мають ефективний діаметр від 0,5 до 20мм, переважно від 0,5 до 10мм, навіть більш переважно, від 0,5 до 3мм. Ефективний діаметр розглядають як найменший діаметр, якщо розглядати по довжині отвору, яка, фактично, контролює зменшення в'язкості. Насправді, чим менший діаметр, тим тоншою стає маса на виході з отвору. Кількість отворів у поєднанні з діаметром отворів також зумовлює пропускну здатність. Висока пропускна здатність є досяжною, коли кількість отворів у матричному диску переважно знаходиться у діапазоні від 1 до 200 отворів, навіть більш переважно, від 10 до 100 отворів у бажаних діапазонах визначених діаметрів. Матричний диск буде підігнаний за розміром таким чином, щоб забезпечити кількість отворів і діапазон діаметрів, які необхідні для передбачуваного результату і бажаної продуктивності. Поздовжня форма отворів може бути визначена відповідно до протитиску, необхідного для нагнітання суміші крізь матричний диск. Може бути використане велике різноманіття геометричних форм отворів, що може впливати на протитиск і витягнутий потік. Отже, отвори можуть утворювати конічний, паралельний, або такий, що розширюється, профіль, або будь-які їхні поєднання, якщо дивитися з входу у напрямку виходу отворів. Діаметр отворів може бути відрегульований, щоб вигідно зменшува ти генерований протитиск і створювати більш ефективне прискорення і поздовжнє диспергування потоку рідини крізь отвори. Більш низький протитиск робить можливим використання менш дорогого обладнання, щоб проштовхнути масу крізь сукупність матриць при необхідній швидкості потоку, у той же час досягаючи стоншення маси. Крім того, як виходить із повздовжнього напрямку транспортування маси, зрідження маси здійснюють безперервно, і час перебування значно зменшується. Окружність отворів, очевидно, не є визначальним фактором, і отвори можуть бути будь-якої форми, такої як кругла, квадратна, трикутна, багатокутна, або інших форм. Кількість матричних дисків може бути відрегульована відповідно до бажаного рівня зменшення в'язкості. У переважному втіленні забезпечують більш ніж один окремий матричний диск, розташований послідовно у барабані для послідовного проходження суміші продукту крізь матричні диски, де будь-який матричний диск п у послідовності здатний знижувати в'язкість і/або показники плинності суміші до рівня, який є далі нижчим, ніж в'язкість і/або показники плинності, досягнуті при проходженні суміші крізь матричний диск n-1 у послідовності. Кількість n матричних дисків може бути від 1 до 10, переважно від 1 до 3. 8 У переважному аспекті винаходу суміш витискають крізь сукупність матриць, що містить принаймні один матричний елемент, і безперервно, за допомогою пристрою генерування тиску, що чинить тиск вищий за атмосферний, подають вгору по сукупності матриць, щоб прямо перемістити суміш крізь отвори принаймні одного матричного диску при достатній швидкості потоку. Використання пристрою генерування тиску робить можливим безперервне транспортування суміші при досягненні передбачуваного зменшення в'язкості, отже, значно скорочуючи час перебування матеріалу у пристрої. Може бути досягнутий час перебування матеріалу у пристрої, починаючи з пристрою генерування тиску і до виходу з матричних елементів, менший ніж 2 хвилини, навіть менший ніж хвилина. Ця конфігурація також дозволяє більш точно контролювати протитиск, який необхідний відповідно до конфігурації отворів матричного диску (дисків), кількості матричних дисків, зменшення в'язкості, бажаної пропускної здатності та інших значимих експлуатаційних характеристик. Для цього пристрій генерування тиску може бути пристроєм будь-якого типу, пристосованим, щоб створювати достатній позитивний тиск, вищий за атмосферний, вгору по сукупності матриць, принаймні 5 барів, більш переважно, принаймні 20 барів. Тиск, генерований помпою, частково залежить, серед інших речей, від стр уктури подрібненої маси, що надходить до сукупності матриць, її складу, перерізу Отворів, зокрема, вхідного перерізу, кількості Матричних дисків, температури і швидкості потоку. Зокрема, пристрій генерування тиску може бути з убчастою помпою, лопатевою помпою, поршневою помпою або екструдером. Задовільні результати були одержані з зубчастою помпою, яка на цей час може розглядатися як переважне втілення. В'язкість маси, яка одержана на стадії витягнутого потоку, може значно варіювати від густої пасти до рідини. Тому, наприклад, може бути придатним постачання відносно густої маси, такої як маса, яку використовують для виготовлення шоколадних шматочків у виробництві печива. У будьякому випадку, переважним є те, що принаймні 80%, навіть краще 90%, агломератів будуть видалені з маси, що подається, як наслідок витягнутого потоку крізь звуження. У переважному аспекті, додають тверді інгредієнти і змішують з жиром і необов'язково емульгують у змішувачі до того, як буде створений тиск у пристрої генерування тиску. Якщо подрібнення виконують сухим із невеликою кількістю жиру або без жиру, як у пневмокласифікаторі, змішувач необхідний головним чином для того, щоб дозволити достатній кількості жиру бути гомогенно доданій до суміші перед тим, як може бути ефективно здійснене зменшення в'язкості за допомогою витягнутого потоку. Спосіб за даним винаходом може далі включати кінцеве зсувне змішування, здійснюване після того, як витягнутий потік був виведений крізь матриці з отворами, для того, щоб відрегулювати кінцеву в'язкість суміші і закінчити додавання жиру і/або емульгаторів кінцевої маси на жировій основі. 9 83804 Отже, коли витягнутий потік, як попередньо визначено, здійснюють перед коншируванням, це значно зменшує пік споживання енергії, що звичайно спостерігається у зсувному змішувачі або коншмашині, який зумовлений споживанням енергії при дії змішування дуже густої маси на початку змішування у конш-машині (під час "фази завантаження"). Графік, що ілюструє типову силу стр уму в амперах під час стадій конширування, що використовують традиційну конш-машину, показаний, наприклад, у ["Industrial Chocolate Manufacturing And Use", третє видання, під редакцією S.T.Beckett, Фіг.9.6, с.161]. Кінцеве змішування може бути проведене у будь-яких традиційних змішувача х, таких як поточний змішувач, такий як штировий змішувач, або змішувач періодичної дії, такий як конш-машина або колоїдний млин. Перевагою є те, що об'єм, який може бути завантажений у змішувач або конш-машину, може бути значно меншим, ніж об'єм пластівців рафінера, для яких густина є значно нижчою. Тому змішувач або конш-машину можна більше завантажити продуктом, або можна використовувати менші змішувачі або конш-машини для еквівалентної маси продукту. Коли кінцевим змішувальним пристроєм є зсувний змішувач, такий як традиційна конш-машина, спосіб за даним винаходом робить можливим зменшення часу конширування для такої ж кінцевої в'язкості продукту на жировій основі, або, альтернативно, забезпечує нижчу в'язкість для такого ж часу конширування, оскільки він усуває, або принаймні суттєво скорочує, початкові фази конширування, відомі як фаза завантаження і фаза сухого конширування, і робить масу густі шою. Обидва з них роблять можливим більше подальше завантаження і поліпшують продуктивність у зсувному змішувачі. Коли кінцеве змішування здійснюють у поточному змішувачі з основною метою додавання жиру і/або емульгаторів, спосіб за даним винаходом пропонує спрощену, постійну, з меншою загальною площею приміщень, з меншими витратами альтернативу традиційному коншируванню продуктів на жировій основі. Крім того, реакційні присмаки, які звичайно створюються під час конширування, можуть також бути досягнуті іншими, більш ефективними методами, такими як виготовлення шоколадного кришива, що є попереднім обробленням, яке складається з виготовлення проміжного продукту, корисного у виробництві продуктів на основі молочного шоколаду, щоб запобігти згіркненню і надати особливого молочного присмаку цим продуктам. Такі методи описані, [наприклад, у ЕР-А-940085, або в європейській патентній заявці (що перебуває на розгляді одночасно з іншими заявками) №99 200 416.8]. Іншими можливими обробленнями для утворення присмаків є реакційні процеси, такі як процес змішування сухого натурального молока у колонці Petzomat. Видалення небажаних летких речовин також може бути здійснене ефективніше, ніж при коншируванні, за допомогою оброблення какао-маси, такого як проходження шоколадної маси у тонких відгінних 10 колонах, як [описано в "Industrial Chocolate Manufacture and Use", третє видання, с.104-106]. Крім того, для деяких продуктів, таких як білий шоколад або сполуки, виготовлені з какаопорошку, реакції надання присмаку і видалення присмаку відіграють лише незначну роль, і, отже, не вимагають додаткових оброблень, пов'язаних із присмаком. Вихідний матеріал на жировій основі, який може бути зріджений відповідно до способу за даним винаходом, включає, більш детально, порошкоподібні або пастоподібні суміші, традиційно одержувані після подрібнення або розмелювання цукрового порошку і/або какао-тертого і/або сухого молока з жиром, для того щоб зменшити розмір частинок сухи х речовин у суміші. Жир може включати какао-олію, замінники шоколаду, що містять прямі замінники какао-олії, стеарини, кокосову олію, пальмову олію, масло або будь-які їхні суміші. Сухі речовини можуть включати какао-терте, цукор, цукрові спирти, замінники цукру, молоко, таке як знежирене молоко або порошок цільного молока, рослинні сухі речовини і будь-які їхні поєднання. Після гомогенізації і подрібнення вихідний матеріал на жировій основі може давати у результаті пластівці, порошок або гранули з частинками різного розміру, але більш переважно, з середнім розміром частинок, зокрема, меншим ніж 50 мікронів, навіть більш переважно, меншим ніж 30 мікронів, так що кінцевий матеріал не залишає піщинок у роті. Частка жиру може залежати від продукту, який буде зрідженим. Однак частка жиру у подрібненій масі, перед процесом у сукупності матриць, переважно становить від 20 до 35%, за масою. Типово, при вмісті жиру менше 20%, масу важко перетворити на пасту у сук упності матриць. Маса також переважно має вміст води менший ніж 5%, навіть більш переважно, менший ніж 1%. У цьому способі, щоб допомогти далі зменшувати в'язкість, у невеликих кількостях на різних стадіях можна додавати емульгатори, такі як лецитин, полігліцерилполірицинолеат (ПГГТР), фосфатид амонію або інші. Винахід також стосується пристрою для зменшення в'язкості суміші на жировій основі, яка містить суху речовину і жир, що були подрібнені до порошкоподібної або пастоподібної маси, який відрізняється тим, що він включає сукупність матриць, яка містить принаймні один матричний диск з великою кількістю отворів, і пристрій генерування тиску, щоб чинити тиск на суміш вгору у напрямку матричних пристроїв, для витискання суміші на жировій основі крізь г отвори зазначеної сукупності матриць, і таким чином створювати витягнутий потік, ефективний для досягнення руйнування агломератів і внутрішніх взаємодій сухої речовини з жиром. Винахід зараз буде конкретизований стосовно супроводжуючих креслень. На цих кресленнях: Фіг.1 є схематичною ілюстрацією бокової проекції пристрою відповідно до переважного втілення винаходу; Фіг.2 є виглядом у поперечному перерізі сукупності матриць пристрою Фіг.1. 11 83804 Пристрій за даним винаходом включає апарат для попереднього змішування 1, в якому шоколадні пластівці завантажують у бункер 10 на одному кінці апарата для попереднього змішування. Жир та емульгатор, такий як лецитин, завантажують в апарат для попереднього змішування 1 крізь вхідний отвір 11 і змішують із шоколадними пластівцями. Суміш переміщують за допомогою транспортувального шнека апарата для попереднього змішування у приймальний отвір зубчастої помпи 2. Апарат для попереднього змішування має дві головні функції, якими є: а) змішування пластівців з необхідною кількістю жиру та емульгатора і b) безперервне та рівномірне завантаження зубчастої помпи сумішшю. Зубчаста помпа 2 стискає попередню суміш і створює достатній тиск, щоб витиснути продукти крізь наступну матричну зону 3, як більш детально проілюстровано на Фіг.2. Суміш проходить крізь невеликі отвори 35 декількох матричних дисків 30, 31, 32, 33, розташованих послідовно у барабані 38 сукупності матриць 3. Отвори мають паралельну або конічну конфігурацію з кутом відносно поздовжньої осі отворів у діапазоні від приблизно 0 до 85°. Температуру в межах стадії витягн утого потоку, що досягається у з убчастій помпі і матричних дисках, можна регулювати, загалом від 30 до 80°С. Деяка кількість теплоти виробляється зсувом, але може бути забезпечене додаткове підігрівання, для того щоб зберігати жир текучим. Витягнутий потік, створений послідовним проходженням крізь матричні диски, зріджує суміш, змінюючи її з порошку на пасту, або з пасти, що має густу консистенцію, на пасту, що має зменшену в'язкість. Рівень витягнутого потоку може регулюватися різними факторами, серед яких важливою змінною є додавання деякої кількості матричних дисків, щоб досягнути бажаного витягнутого потоку для подальшого оброблення. Після того, як продукт був зріджений, в деякий момент під час подальшого зсувного процесу додають жир, що залишився, та емульгатори, щоб довести рецепт до кінця. Суміш передають у штировий змішувач 4, щоб гомогенізувати, а також ввести додатковий зсув для подальшого зменшення в'язкості. Більше жиру та емульгатора можна додати крізь вхідний отвір 40 у штировому змішувачі. Швидкість потоку суміші крізь диски типово може становити від 1,5 до 100кг/хвилину. Кінцевий рідкий продукт на жировій основі виходить із штирового змішувача крізь вихідний отвір 41, щоб далі піддаватися обробленню, як при традиційному виробництві шоколаду, такому як темперування, формування, екструзія, нанесення покриття, включення, глазурування, то що. В альтернативному режимі штировий змішувач 4 може бути замінений конш-машиною періодичної дії для подальшого зрідження і додавання жиру і/або емульгатора. Витягнутий потік переважно здійснюють на початку процесу зрідження перед переміщенням маси у конш-машину. Придатними конш-машинами можуть бути, наприклад, 3тонна конш-машина Carle Montannari Clover або 6тонна конш-машина Frisse або Lipp. В результаті 12 застосування попередньо витягнутого потоку перед коншируванням, паста містить менше агломератів, і багато частинок уже вкриті жиром. Отже, за допомогою розділення витягнутого потоку і звичайного зсуву на дві послідовні стадії, загальна тривалість оброблення скорочується, і кінцеву в'язкість регулюють до бажаного рівня більш ефективно. У даному винаході терміни "подрібнювати" або "подрібнений" стосуються загального процесу зменшення розміру частинок сухої речовини у суміші на жировій основі за допомогою будь-яких придатних засобів, таких як вальцьовий рафінер, млин або будь-який інший подібний пристрій. Нижченаведені приклади далі ілюструють даний винахід. Приклад 1 - Молочний шоколад 12 частин західноафриканської какао-маси змішують з 9 частинами какао-олії, 50 частинами кристалічного цукру, 15 частинами порошку знежиреного молока і 5,2 частинами безводного молочного жиру, даючи у результаті суміш із вмістом жиру приблизно 23%. Суміш гомогенізують протягом 10 хвилин і подрібнюють, використовуючи вальцьові рафінери, так, що розмір 90% частинок є меншим ніж 30 мікронів, з одержанням у результаті шоколадних пластівців (порошкоподібного матеріалу). Приклад 1.1 - Порівняльний Шоколадні пластівці конширують, використовуючи лабораторну конш-машину місткістю 10кг, виготовлену Lipp GmbH. 5 частин какао-олії додають до 90,5 частин шоколадних пластівців, проводять сухе конширування протягом 3,5 годин при 60°С і середній частоті обертання ротора. Через 3,5 години додають ще 4 частини какао-олії і 0,5 частин емульгатора лецитину, і перемішують протягом 30 хвилин, одержуючи кінцевий вміст жиру 30,3%. В'язкість готової шоколадної маси вимірюють, використовуючи ротаційний віскозиметр Haake, і для аналізу даних використовують модель Casson: Пластична в'язкість (PV)=2,3Па×с Динамічний опір зсуву (YV)=20,1Па Приклад 1.2 - Винахід 90,5 частин шоколадних пластівців змішують з 3,8 частинами какао-олії і 0,3 частинами лецитину, використовуючи порошковий змішувач із низьким зсувом. Одержаний у результаті порошок завантажують у 80мм двошнековий екструдер з шнеками, що перехрещуються та обертаються в одному напрямку. Екструдер нагрівають до 70°С, частота обертання шнека становить 40 обертів/хвилину, і шнеки складаються лише з транспортувальних елементів (отже, не створюють значного зсуву). Біля кінця шнека екструдера порошок витискають крізь диск, що складається із 17 отворів, кожен з яких має діаметр 2,5мм, з пропускною здатністю 100кг/годину. Час перебування продукту всередині екструдера та отворів диска менший ніж 2 хвилини. Відбирають пробу одержаної у результаті маси, і масу повертають до вхідного отвору екструдера та знову пропускають крізь отвори диска. Знову відбирають пробу витисненої маси. У третьому випробуванні диск з отворами замінюють на 13 83804 диск, що містить 80 отворів, кожен з яких має розмір 1,0мм. Три проби (94,6 частини) змішують з додатковими 5,2 частинами какао-олії та 0,2 частинами лецитину, використовуючи змішувач з низьким зсувом, щоб уникнути введення зсуву (даючи таку ж загальну композицію, як використана у прикладі 1). В'язкість готової шоколадної маси вимірюють, використовуючи ротаційний віскозиметр Haake, і для аналізу даних використовують модель Casson: Перший прохід: Пластична в'язкість (PV)=2,9Па×с Динамічний опір зсуву (YV)=43,3Па Другий прохід: Пластична в'язкість (PV)=2,9Па×с Динамічний опір зсуву (YV)=37,9Па Третій прохід: Пластична в'язкість (PV)=2,3Па×с Динамічний опір зсуву (YV)=27,7Па Продукт, виготовлений у прикладі 1.2, показує приблизно таку ж в'язкість, як зразок, виготовлений у прикладі 1.1, хоча пропускна здатність у прикладі 1.2 була значно вищою, ніж у прикладі 1.1. Крім того, вплив дисків з отворами можна побачити, порівнявши результати першого, другого і третього проходів. Завдяки низькій швидкості екструдера і тому факту, що були використані лише транспортувальні елементи, можна припустити, що вся робота по зрідженню була виконана у дисках з отворами, екструдер був використаний лише для генерування необхідного тиску. Приклад 2 - Біла суміш Рослинну олію (еквівалент какао-олії) змішують з цукром, порошком цільного молока, безводним молочним жиром і лецетином так, що одержана у результаті суміш має вміст жиру приблизно 30%. Суміш гомогенізують протягом 10 хвилин і подрібнюють, використовуючи вальцьові рафінери, так, що розмір 90% частинок є меншим ніж 30 мікронів, з одержанням у результаті білих пластівців. Приклад 2.1 - Порівняльний Шоколадні пластівці конширують, використовуючи 3-тонну конш-машину Carle Montannari Clover. Стадію сухого конширування здійснюють протягом 1 години, супроводжуючи 2-годинною стадією рідкого конширування. Кінцева маса має вміст жиру 34%, включаючи 0,6% лецитину і 0,2% полігліцеролполірицинолеату. В'язкість готової 14 маси вимірюють, використовуючи ротаційний віскозиметр Haake, і вимірювали такі структурні в'язкості: Структурна в'язкість при швидкості зсуву 15с-1=6,8Па×с Структурна в'язкість при швидкості зсуву 50с-1=6,5Па×с Приклад 22 - Винахід Такі ж пластівці, як використані у прикладі 2.1, завантажують у змішувач з низьким зсувом, у який додають еквівалент какао-олії, лецитин і полігліцеролполірицинолеат до такої ж загальної композиції, як використана у прикладі 2.1. Суміш переміщують до з убчастої помпи високого тиску, яка витискає масу крізь диски, що мають 69 отворів, кожен з яких має діаметр 1,5мм. Пропускна здатність системи становить 400 кг/годину, час перебування менший ніж 2 хвилини. В'язкість готової маси вимірюють, використовуючи ротаційний віскозиметр Haake, і вимірювали такі структурні в'язкості: Структурна в'язкість при швидкості зсуву 15с-1=7,3Па×с Структурна в'язкість при швидкості зсуву 50с-1=5,1Па×с Продукт, виготовлений у прикладі 2.2, показує в'язкість, подібну до в'язкості зразка, виготовленого у прикладі 2.1, однак час перебування до зрідження пластівців становить 2 хвилини, у порівнянні з трьома годинами у традиційній установці для конширування. Під час узгодженої дегустації навченою групою фа хівців з шоколаду не було виявлено різниці між зразком, виготовленим у прикладі 2.1, і зразком, виготовленим у прикладі 2.2. Приклад 3 - Зменшення вмісту жиру Подрібнені пластівці молочного шоколаду із вмістом жиру приблизно 26,5%, за масою, подають у звичайну конш-машину Bauermeister. Кінцевий динамічний опір зсуву Casson для одержаної після конширування маси становить 13,6 Па, а пластична в'язкість становить 2,8Па×с. Такі ж подрібнені пластівці, але які містять на 1% менше жиру, обробляють за допомогою витягнутого оброблення, а потім конширування у такій же коншмашині при такій же температурі і протягом такого ж періоду часу. Динамічний опір зсуву Casson для одержаної після конширування маси становить 7,5Па, а пластична в'язкість становить 3,6Па×с. 15 Комп’ютерна в ерстка Н. Лисенко 83804 Підписне 16 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and unit for fluidifying powder product on fat basis, in particular in producing chocolate and similar products

Автори англійськоюPARSONS NICHOLAS TYERS, BLACKBURN STUART, JOLLY MAXINE, BECKETT STEPHEN THOMAS, REUSS STEFAN, ARMSTRONGS KATE, GOMES FERNANDO

Назва патенту російськоюСпособ и устройство для разжижения порошкового продукта на жировой основе, в частности в производстве шоколада и подобных продуктов

Автори російськоюПарсонс Николас Тайерс, Блэкберн Стюарт, Джолли Максайн, Бекетт Стефен Томас, Реусс Стефан, Армстронг Кейт, Гомез Фернандо

МПК / Мітки

Мітки: розрідження, спосіб, жировий, шоколаду, виробництві, порошкового, продуктів, продукту, зокрема, основі, подібних, пристрій

Код посилання

<a href="https://ua.patents.su/8-83804-sposib-ta-pristrijj-dlya-rozridzhennya-poroshkovogo-produktu-na-zhirovijj-osnovi-zokrema-u-virobnictvi-shokoladu-i-podibnikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для розрідження порошкового продукту на жировій основі, зокрема у виробництві шоколаду і подібних продуктів</a>