Установка для виготовлення пива

Номер патенту: 21878

Опубліковано: 30.04.1998

Автори: Зашляпін Рудольф Алєксандровіч, Артамонов Юрій Васільєвіч, Бєлкін Євгєній Константіновіч

Формула / Реферат

Установка для изготовления пива, содержащая сообщенные между собой системой трубопроводов заторно-сусловарочный аппарат с установленным в корпусе резервуаром, парогенератор, фильтрационный чан, бак для горячей воды, гидроциклонный аппарат, резервуары брожения и дображивания с рубашками охлаждения, льдоаккумулятор с системой охлаждения, емкость для сбора дрожжей, мойку, баллон с углекислотой для подключения к резервуарм дображивания и аппарат для охлаждения сусла, отличающаяся тем, что резервуар заторно-сусловарочного аппарата имеет объем в 3-6 раз меньший объема каждого из резервуаров брожения, а фильтрационный чан выполнен в виде резервуара, площадь сечения нижней части которого меньше площади сечения верхней части.

Текст

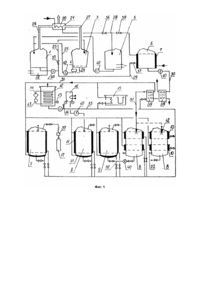

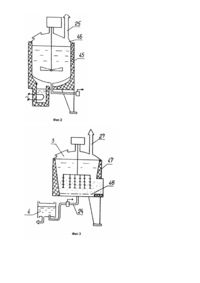

Изобретение относится к пищевой промышленности, а именно к пивоваренным устройствам малой мощности (мнипивзаводам), и может быть использовано в бар-ресторанах, столовых и других пунктах общепита. Известна установка для изготовления пива, содержащая сообщенные между собой системой трубопроводов заторно-сусловарочный аппарат с установленным в корпусе резервуаром, парогенератор, фильтрационный чан, бак для горячей воды, гидроциклонный аппарат, резервуары брожения и дображивания с рубашками охлаждения, льдоаккумулятор с системой охлаждения, емкость для сбора дрожжей, мойку, баллон с углекислотой для подключения к резервуарам дображивания и аппарат для охлаждения сусла. Однако эта установка потребляет значительное количество энергии для поддержания необходимых температурных режимов при наличии пиковых нагрузок и имеет относительно большие габариты, при этом возможны простои элементов оборудования, из-за неопределенности в выборе соотношений объемов ЗСА и резервуаров брожения. В основу изобретения поставлена задача создать такую установку для изготовления пива, в которой путем выбора оптимального соотношения объемов заторно-сусловарочного аппарата ЗСА и резервуара брожения были исключены простои элементов оборудования и за счет этого снижены пиковые нагрузки, уменьшены габариты и потребляемая мощность. Поставленная задача решается тем, что в установке для изготовления пива, содержащей сообщенные между собой системой, трубопроводов заторно-сусловарочный аппарат с установленным в корпусе резервуаром, парогенератор, фильтрационный чан, бак для горячей воды, гидроциклонный аппарат, резервуары брожения и дображивания с рубашками охлаждения, льдоаккумулятор с системой охлаждения, емкость для сбора дрожжей, мойку, баллон с углекислотой для подключения к резервуарам дображивания и аппарат для охлаждения сусла, согласно изобретению, резервуар заторно-сусловарочного аппарата имеет объем, меньший объема каждого резервуара брожения в 3 - 6 раз, а фильтрационный чан выполнен в виде резервуара, имеющего площадь сечения нижней части меньшую, чем площадь сечения верхней части. Выбор соотношения объема заторно-сусловарочного аппарата и резервуара брожения равный 3 - 6 позволил при сохранении объема последнего уменьшить объем каждого из варочных аппаратов, сделав почти непрерывным процесс варки и значительно снизив при этом пиковые нагрузки. Если же оставить прежними объемы варочных аппаратов, а увеличить объем каждого из аппаратов брожения и, соответственно, дображивания, то возможно уменьшение количества последних. Выполнение фильтрационного чана с уменьшенной площадью сечения в нижней части позволяет в первом случае (уменьшения объемов варочных аппаратов) сохранить высоту фильтрующего слоя дробины, необходимую для качественной фильтрации. Сущность изобретения поясняется чертежами. На фиг.1 представлена технологическая схема предлагаемого устройства; на фиг.2 - конструкция заторно-сусловарочного аппарата; на фиг.3 - конструкция фильтрационного чана. Установка содержит заторно-сусловарочный аппарат 1 со встроенным парогенератором 2, фильтрационный чан 3 с регулятором 4 фильтрации, бак 5 горячей воды, гидроциклонный аппарат 6 с рубашкой 7 охлаждения, цилиндрические резервуары 8 и 9 брожения и дображивания с рубашками 10 и 11 охлаждения, соответственно, льдоаккумулятор 12 с датчиками 13 и 14 уровня и температуры, емкость 15 для сбора дрожжей, передвижную мойку 16, баллон 17 с углекислотой, аппарат для охлаждения сусла в виде теплообменников 18 и 19 предварительного и окончательного охлаждения сусла, бачок 20 со змеевиком 21, термодатчик 22 в каждом резервуаре 8 брожения и систему трубопроводов 23 - 34 с вентилями 35 - 38, редуктором 39 и насосами 40, 41. На трубопроводе 31 имеется разбрызгиватель 42. В систему охлаждения льдоаккумулятора входят датчики 13 и 14 уровня и температуры, компрессор 43 и теплообменник 44. Парогенератор 2 установлен в корпусе 45 заторно-сусловарочного аппарата 1 под резервуаром 46, объем которого должен быть в 3 - 6 раз меньшим объема каждого резервуара 8 брожения. Термодатчик 22 установлен на уровне, меньшим уровня соответствующего 1/3 - 1/6 объема заполнения резервуара 8 брожения. Резервуар 47 фильтрационного чана 3 выполнен с площадью сечения в нижней части меньшей площади сечения в верхней части, что позволяет при уменьшении объема заторной массы выдержать необходимую высоту фильтрующего слоя дробины. Уровень фильтрационного сита 48 должен превышать уровень жидкости в регуляторе 4 фильтрации для обеспечения стока сусла по трубопроводу 24. Бачок 20 со змеевиком 21 установлен на трубопроводах 26, 27 отвода соковых паров из заторно-сусловарочного аппарата 1 и фильтрационного чана 3. Змеевик 21 и рубашка 7 охлаждения гидроциклонного аппарата 6 через вентили 36 и 38 подключены к трубопроводу 28 наполнения бака для горячей воды 5. Это позволило использовать тепловую энергию, затраченную на нагрев сусла, на технические нужды и применять для его охлаждения менее габаритные пластинчатые теплообменники 18 и 19, с которых не рекомендуется утилизация тепла. Датчик 13 уровня установлен в льдоаккумуляторе 12, а датчик 14 температуры установлен на его входном трубопроводе 33. Установка работает следующим образом. Дробленный солод засыпают в заторно-сусловарочный аппарат 1, заполненный водой в необходимой пропорции, нагревают массу до 72°C с паром низкого давления от парогенератора 2 и выдерживают до полного осахаривания затора. Готовый затор насосом 40 через вентиль 35 по трубвпроводу 23 подают в фильтрационный чан 3 для отделения сусла от дробины. Дробина, задерживаясь на фильтрационном сите 48, создает фильтрующий слой, через который фильтруется сусло. Сусло, проходя через фильтрующий слой, самотеком по трубопроводу 24 поступает в регулятор 4 фильтрации, откуда насосом 40 по трубопроводу 25 возвращается в заторносусловарочный аппарат 1, где подвергается нагреву паром низкого давления до кипячения с охмелением дробленым хмелем в процессе кипячения. Соковые пары, выделяемые из сусла при его кипячении, по трубопроводу 26 поступают в бачок 20, где конденсируются на змеевике 21 и удаляются через отверстие в бачке 20 (на чертеже не показано), а вода, проходящая через змеевик 21, нагревается и через вентиль 36 поступает в трубопровод 28 наполнения бака горячей воды. Помимо экономии энергии, затрачиваемой на работу нагревателя бака 5, бачок 20 способствует увеличению тяги соковых паров из заторно-сусловарочного аппарата 1 и фильтрационного чана 3. Через 2 часа от начала кипячения сусло с хмелем насосом 40 по трубопроводу 29 через вентиль 37 подается в гидроциклонный аппарат 6, где после раскрутки осветляется, а белок с частичками хмеля собирается на дне аппарата 6. После раскрутки сусла и до начала его слива в рубашку 7 охлаждения гидроциклонного аппарата 6 подают холодную воду, которая, нагреваясь; поступает через вентиль 38 в трубопровод 28 наполнения бака 5 горячей воды. Осветленное и охлажденное до +60°C сусло насосом 40 по трубопроводу 30 подается на теплообменник 18 предварительного охлаждения, далее на теплообменник 19 и охлаждаясь до +5°C, по трубопроводу 31 идет в первый резервуар 8 брожения через разбрызгиватель 42 для насыщения сусла кислородом воздуха. Помимо утилизации тепла наличие рубашки 7 охлаждения гидроциклонного аппарата 6 способствовало использованию теплообменников 18 и 19 меньших габаритов и мощности. Теплообменник 18 охлаждается проточной водой, а теплообменник 19 - из льдоаккумулятора 12. В зависимости от выбора соотношения объемов заторно-сусловарочного аппарата 1 и резервуара 8 брожения заполнения 1/3 - 1/6 часть объема последнего первой порцией сусла, температура которого контролируется визуально по термодатчику 22. В первую порцию сусла задают полную порцию дрожжей для взбраживания, проходящего с выделением тепла. Повторяя предыдущие операции, последующие порции сусла до полного заполнения резервуара 8 брожения необходимо ввести в течение времени, не превышающего двух суток. Во время брожения охлаждение сусла осуществляется водой, поступающей от льдоаккумулятора 12 посредством насоса 41 по трубопроводу 33 в рубашки 10 резервуара 8 брожения. По окончании процесса брожения молодое пиво, охлажденное до температуры +4°C при помощи насоса 40 перекачивается в первый резервуар 9 дображивания, где оно зреет в течение 21 дня. Выделяемая в процессе дображивания углекислота поднимает давление в резервуаре 9 дображивания, необходимое для созревания пива. Осадочные дрожжи из резервуара 8 брожения сливают в емкость 15 для сбора дрожжей, которая охлаждается водой по трубопроводу 33 из льдоаккумулятора 12. Охлаждение резервуара 9 дображивания осуществляется водой из льдоаккумулятора 12, поступающей в рубашки 11 охлаждения. Аналогичные процессы проводят и в остальных резервуарах 8 и 9 брожения и дображивания. Готовое пиво из резервуаров 9 дображивания поступает в разлив методом выдавливания углекислым газом из баллона 17 через редуктор 39. После опорожнения резервуаров 8 и 9 брожения и дображивания, их моют раствором из передвижной мойки 16 посредством 40. Льдоаккумулятор 12 работает в режиме накопления льда и отдает запас холода на охлаждение сусла в теплоприемнике 19 и во время остановок компрессора 43, который включается по команде датчика 13 при минимальном уровне воды в льдоаккумуляторе 12. Снижение уровня воды отражает процесс накопления льда, отсутствие которого приводит к росту температуры в выходном трубопроводе 33. При повышении температуры воды до +2°C датчик 14 выдает команду на включение компрессора 43, который подает хладагент через теплообменник 44 в льдоаккумулятор 12. Увеличение температуры охлаждающей воды >2°C на выходном трубопроводе 33 недопустимо, так как может привести к нарушению температурных режимов резервуаров 9 дображивания и емкости 15 для сбора дрожжей. Выбор соотношения объемов резервуаров 46 и 8 равный 1/3 - 1/6 позволяет сократить количество резервуаров 8 и 9 брожения и дображивания и соответственно снизить габариты установки, пиковые, нагрузки и энергозатраты на поддержание режимов охлаждения. Выбор соотношения >1/3, например 1/2, как в прототипе, при восьмидневном процессе брожения и равном количестве оборудования приводит к простою варочного оборудования (заторно-сусловарочного аппарата 1, фильтрационного чана 2 и др.) и возрастанию пиковых нагрузок на сеть. Выбор же соотношения >1/6, например 1/7, при варочном цикле 10 - 12 часов может привести к несвоевременному заполнению и затяжке всего цикла брожения более 8 суток.

ДивитисяДодаткова інформація

Назва патенту англійськоюA plant for beer production

Автори англійськоюArtamonov Yurii Vasilievich, Belkin Yevhenii Kostantinovich, Zashliapin Rudolf Aleksandrovich

Назва патенту російськоюУстановка для приготовления пива

Автори російськоюАртамонов Юрий Васильевич, Белкин Евгений Константинович, Зашляпин Рудольф Александрович

МПК / Мітки

МПК: C12C 13/00

Мітки: пива, установка, виготовлення

Код посилання

<a href="https://ua.patents.su/4-21878-ustanovka-dlya-vigotovlennya-piva.html" target="_blank" rel="follow" title="База патентів України">Установка для виготовлення пива</a>

Попередній патент: Виливниця сталерозливальна наскрізна

Наступний патент: Теплиця

Випадковий патент: Пристрій для укладання пляшок в тару