Пристрій для вирощування монокристалів тугоплавких металів

Номер патенту: 81184

Опубліковано: 10.12.2007

Автори: Гніздило Олександр Миколайович, Якуша Володимир Вікторович, Торхов Геннадій Федорович, Шаповалов Віктор Олександрович

Формула / Реферат

Пристрій для вирощування плоских монокристалів тугоплавких металів, який містить механізм подачі прутків витратного матеріалу в зону підживлення металевої ванни, піддон, здатний переміщуватися у вертикальній площині, плазмове джерело нагріву, виконане з можливістю переміщуватися в горизонтальній площині, високочастотний індуктор, прикріплений співвісно піддону до стінок камери і складений з паралельно сполучених котушок, верхня з яких має найменше число витків один, а кожна подальша на один виток більше, також водоохолоджувані секції заввишки не менше висоти індуктора, з торцями у вигляді сполучених криволінійних поверхонь, які установлені послідовно із зазором в порожнині індуктора по контуру його внутрішньої поверхні і закріплені на ньому через електричний ізолятор, який відрізняється тим, що індуктор охоплює по висоті весь передбачуваний монокристал і складається з двох секцій, які, у свою чергу, складаються з однієї або декількох однотипних котушок, підключених паралельно, висота верхньої секції рівна від двох до трьох характерних лінійних розмірів монокристала, при цьому відношення витків верхньої і нижньої секції повинно дорівнювати як 2/3.

Текст

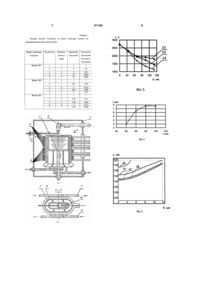

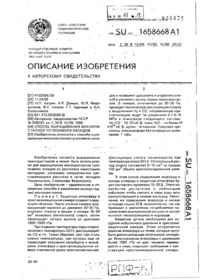

Пристрій для вирощування плоских монокристалів тугоплавких металів, який містить механізм подачі прутків витратного матеріалу в зону підживлення металевої ванни, піддон, здатний переміщуватися у вертикальній площині, C2 2 (19) 1 3 термічних навантажень і виникненню різного роду дефектів. Задача винаходу є отримання лінійного зниження градієнта температури по висоті кристала, що вплине на поліпшення структури і властивостей монокристала з причини зниження термічних напруг. Поставлена задача досягається тим, що пристрій для вирощування плоских монокристалів тугоплавких металів, який містить герметичну камеру росту, з розташованим механізмом подачі витратного матеріалу прутків в зону підживлення металевої ванни, піддон, який переміщується у вертикальній площині, плазмове джерело нагріву яке переміщується в горизонтальній площині, високочастотний індуктор, прикріплений співісно піддону до стінок камери і складається з паралельно сполучених котушок, верхня з яких має найменше число витків один, а кожна подальша на один виток більше, а також водоохолоджувані секції заввишки не менше висоти індуктора, з торцями у вигляді сполучених криволінійних поверхонь, які установлені послідовно із зазором в порожнині індуктора по контуру його внутрішньої поверхні і закріплені на ньому через електричний ізолятор, згідно винаходу індуктор охоплює по висоті весь монокристал складається з двох секцій, які у свою чергу можуть складатися з однієї або декількох однотипних котушок підключених паралельно, висота верхньої секції рівна від двох до трьох характерних лінійних розмірів монокристала, при цьому відношення витків верхньої і нижньої секції дорівнює 2/3. Порівняльний аналіз з відомим технічним рішенням показує, що технічний пристрій, який заявляється відрізняється конструктивним виконанням індуктора. Таким чином, пристрій, що заявляється, відповідає критерію винаходу "новизна". Винахід пояснюється наступними кресленнями: - на Фіг.1, 2 пристрій для вирощування монокристалів тугоплавких матеріалів; - на Фіг.3 графіки зміни температури (Т,К°) уздовж осі монокристала (Н, мм) залежно від конструкції індуктора який складається із секцій з числом витків в секціях індуктора 12 - 2-3-4-5, 13 2-3-3-4, 14 - 2-3-3-3. - на Фіг.4 графіки впливу висоти індуктора (Ζ, мм) на глибину ванни (h, мм) по осі монокристала вольфраму Æ - 30мм і висотою 100мм при питомій потужності індукційного підігріву 400Вт/см2; - на Фіг.5 графік зміни глибини ванни (h, мм) і кривизни поверхні розділу твердої і рідкої фаз монокристала вольфраму діаметром 30мм залежно від висоти індуктора (на Фіг. вказано радіус, маючи на увазі що картина симетрична). Потужність плазмово-дугового джерела нагріву 3,57кВт. Питома потужність індукційного нагріву 400Вт/см2. Висота індуктора 15-40мм; 16-60мм; 1780мм; 18-100мм. На Фіг.1, 2 представлено пристрій для вирощування монокристалів тугоплавких матеріалів, який складається з герметичної камери 81184 4 росту 3 з розташованим у середині механізмом подачі витратного матеріалу 5 і піддоном 1, над піддоном знаходиться плазмове джерело 2, навколо піддона розміщується індуктор, який складається з двох секцій верхньої 4 і нижньої 6, в порожнині якого розташовані водоохолоджувачі секції 7 з водовідводом 9 та водопідведенням 11, а також прокладена ізоляція 8, яка захищає індуктор і секції 7 від пробою. Пристрій працює таким чином. На піддоні 1 розміщують зародковий кристал 10, потім піддон переміщають в зону нагріву верхньої частини індуктора 4 так, щоб зародковий кристал знаходився в зоні нагріву першої котушки. Камеру 3 герметизують і заповнюють інертним газом, наприклад, аргоном. На верхню 4 і нижню 6 секцію індуктора подають напругу від генератора високої частоти. Струм протікаючи по внутрішній поверхні витків котушок, своїм електромагнітним полем наводить в кожній секції струми, які протікаючи по бічній поверхні секцій, індукують струми в зародковому кристалі. При цьому в результаті різного числа витків в секції 4 і 6 в котушці індуктивний опір різний, а отже, різні і струми, що протікають в них. Крім того, індуктивний опір котушок залежить від коефіцієнта заповнення порожнини окремих котушок. Чим він вище, тим менше індуктивний опір і більше струм. Таким чином, електромагнітна енергія ВЧ-поля виділяється в тій зоні індуктора, де вище його заповнення, а також в тій зоні, де котушки мають менше число витків. Після нагріву зародкового кристала збуджують плазмову дугу між електродом плазмотрона і зародковим кристалом, встановленим на піддоні. На кристалі наводять локальну металеву ванну і подають за допомогою механізму 5 витратний матеріал пруток в зону дії дуги. Секції 7 своїми виступами оберігають від нагріву ізолятор 8. Торцеві поверхні секцій 7 виконані криволінійними і також оберігають ізолятор 8 від дії випромінювання злитка, що виплавляється. У міру нарощування злиткамонокристала і по мірі його витягування котушки індуктора автоматично включаються в роботу. Порівняння і аналіз рішення, що заявляється, з іншими технічними рішеннями показує, що використовування індуктора, який охоплює весь монокристал і що складається з двох секцій, кожна з якої складається у свою чергу з однієї або декількох однотипних котушок підключених паралельно, при висоті верхньої секції від двох до трьох характерних лінійних розмірів монокристала і при відношенні витків верхньої до нижньої секції як 2/3, приводить до отримання більш крупних і досконалих монокристалів. Це дозволяє зробити висновок про відповідність технічного рішення критерію "істотна відмінність" . Дослідження проводилися при різному конструктивному виконанні індуктора (табл. 1). Першим варіантом була вибрана конструкція, відомого пристрою. Другим варіантом для порівняння розглянемо конструкцію, де перша секція має два витки, а кожна подальша секція має на виток більше, ніж попередня. В цьому випадку також спостерігається зниження питомої 5 потужності, яка передається в монокристал від секції до секції, але крива є більш полога. Таким чином, значення питомої потужності для другої секції складає 0,28 від потужності першої, а для третьої - 0,41 від потужності другої. В третьому варіанті перша секція має три витки, а кожна подальша секція, як і по-перше двох варіантах, має на один виток більше. Частка питомої відносної потужності другої секції по відношенню до першої секції в третьому варіанті виконання індуктора вище, ніж в другому варіанті, і складає 0,41 від потужності першої. Далі зниження питомої потужності по секціях, приблизно, таке, як і для першого і другого варіантів, таблиця №1. При будь-яких варіантах виготовлення секційного індуктора, максимальна кількість енергії виділяється у верхній секції, що має мінімальну кількість витків. Кількість витків верхньої секції повинна бути рівна двом, оскільки зменшення приводить до розузгодження контуру навантаження і стрибка потужності, що виділяється, при переході від секції до секції, а збільшення до потреби підвищення напруги на секції і можливості виникнення пробою. При цьому еквівалентний опір індуктора, в цілому, буде менше ніж опір двохвиткової секції, але більше, ніж одновиткової. Таким чином, вибір верхньої секції двохвитковою є не тільки доцільним з погляду розподілу потужності нагріву, але і оптимальним з погляду його узгодження з контуром навантаження генератора. Для визначення прийнятної схеми нагріву розглянемо теплові поля, які утворюються в монокристалі в результаті нагріву індукторами з різним співвідношенням витків в секціях. Найкращими тепловими умовами зростання монокристала можна рахувати умови, при яких витримується задана температура в найменш нагрітій його частині, а зміна температури уздовж осі монокристала відбувається по лінійному закону. В цьому випадку індуктор, виконаний відповідно до варіанту №2 таблиці 1, відповідатиме тільки одному пункту умов забезпечувати, практично, лінійну зміну температури. Друга вимога - створення на нижньому торці заданої температури не може бути виконано, оскільки температура монокристала пов'язана з густиною енергії індуктора, а верхня секція не може мати скільки завгодно великої густини енергії. З технічної точки зору вона може бути не більше 250-300Вт/см2. Тому густина енергії в зоні нижнього торця монокристала недостатня для нагріву монокристала до температури 0,5 Тпл. Тому на практиці найбільш застосовний варіант індуктора, у якого в кожній подальшій секції кількість витків збільшується не на одиницю, а змінюється в іншому співвідношенні. Для встановлення цього співвідношення порівняємо три варіанти індукторів, у яких кількість витків в секціях змінюється відповідно до даних, представлених на Фіг.3. Найплавніше крива, що відбиває зміну температури уздовж осі монокристала, забезпечується індуктором, у якого кількість витків 81184 6 в секціях монотонно збільшується на одиницю при переході від секції до секції. При однаковій напрузі на контурі навантаження, для всіх варіантів, температура у верхній частині монокристала однакова. Її градієнт уздовж осі визначається кількістю витків в секціях. Градієнт зменшується, якщо другу і третю секції виконати з однаковою кількістю витків. Градієнт буде ще менше, якщо всі подальші секції виконати однаковій конструкції. Таким чином, з аналізу можливих комбінацій виконання індуктора витікає дві дуже важливих обставини: - найбільш доцільно використовувати індуктор, у якого перша верхня секція має два витки; - кількість витків в другій і подальших секціях повинне дорівнювати трьом. Як показали дослідження окрім співвідношення, закладені в конструкції витків, велике значення має і кратність висоти верхньої секції до характерного розміру кристала. Під характернім розміром мається на увазі найменший розмір поперечного перетину монокристала. При виконанні серії експериментів по моделюванню зростання монокристала в індукторі, значно перевищуючого характерний його розмір, було встановлено, що глибина ванни залишається постійною у тому випадку, коли монокристал перевищить висоту рівну 2-3 характерні розміри (Фіг.4). Подальше збільшення висоти кристала не позначається на температурному полі в області межі розділу рідкої і твердої фаз і не впливає на кривизну поверхні розділу рідкої і твердої фаз, а отже, на формування монокристалічної структури (Фіг.5). Приймаючи це до уваги і роблячи висновок, що у верхній зоні значно змінюється градієнт до тих пір поки кристал не досягне висоти від двох до трьох характерних лінійних розмірів. Тому важно у цій зоні підтримувати постійний вклад індукційної енергії по її висоті, щоб забезпечити мінімальний градієнт. Збільшення верхньої зони приведе до значних затрат електроенергії, а зменшень приведе до підвищення градієнту температури у верхній зоні та погіршення властивостей кристала. Тому треба виконати верхню секцію висотою рівною від двох до трьох характерних лінійних розмірів монокристала. За таких умов наступає стаціонарний режим вирощування, що дуже важливо для процесу отримання досконалих монокристалів. Таким чином, показано, що пропонована конструкція індуктора забезпечує отримання досконаліших монокристалів завдяки зменшенню термічних напруг у зв'язку із зниженням температурного градієнта і забезпечення оптимальних умов теплового стану монокристала в процесі зростання. 7 81184 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMechanism for growing monocrystals of refractory metals

Автори англійськоюShapovalov Viktor Oleksandrovych, Torkhov Hennadii Fedorovych, Yakusha Volodymyr Viktorovych, Hnizdylo Oleksandr Mykolaiovych

Назва патенту російськоюУстройство для выращивания монокристаллов тугоплавких металлов

Автори російськоюШаповалов Виктор Александрович, Торхов Геннадий Федорович, Якуша Владимир Викторович, Гнездило Александр Николаевич

МПК / Мітки

МПК: C30B 11/10, C30B 35/00

Мітки: монокристалів, пристрій, металів, тугоплавких, вирощування

Код посилання

<a href="https://ua.patents.su/4-81184-pristrijj-dlya-viroshhuvannya-monokristaliv-tugoplavkikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вирощування монокристалів тугоплавких металів</a>