Контейнер для термообробки летких напівпровідникових кристалів

Номер патенту: 25162

Опубліковано: 30.10.1998

Автори: Гурін Вячеслав Анатолійович, Рижиков Володимир Діомидович, Гальчинецький Леонід Павлович, Галкін Сергій Миколайович, Март'янов Генадій Сергійович, Сілін Віталій Іванович

Формула / Реферат

Контейнер для термообработки летучих полупроводниковых кристаллов, выполненный в виде трубчатого элемента с днищем, отличающийся тем, что трубчатый элемент снабжен пробкой из углеграфитового материала с плотностью не менее 1,8г/см3 и коэффициентом термического расширения, рапным (7 - 8) × 10-6град-1, а трубчатый элемент выполнен из композиционного материала, состоящего из углеграфитового порошка, с размером частиц не более 630мкм, и пироуглеродного связующего в количестве 37 - 45% масс.

Текст

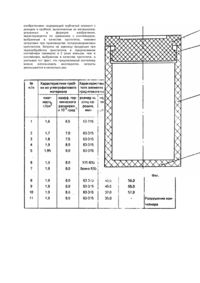

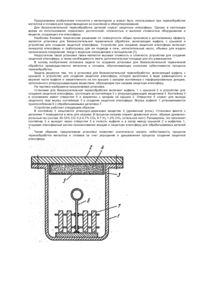

Изобретение относится к области получения кристаллов с определенными параметрами, а точнее к устройствам, предназначенным для последующей обработки кристаллов после их выращивания и может быть использовано в технологии термообработки полупроводниковых кристаллов в парах собственных компонентов. Известен контейнер для термообработки полупроводниковых кристаллов в парах собственных компонентов. Контейнер представляет собой трубчатый элемент с днищем, выполненный из кварцевого стекла. Преимуществом этого контейнера является его простота, что удешевляет процесс его изготовления. Недостатком такого контейнера остаются высокие затраты на производство в нем полупроводниковых кристаллов, связанные с одноразовым его использованием, из-за необходимости разрушения его после процесса термообработки. В основу изобретения поставлена задача усовершенствовать контейнер для термообработки летучих полупроводниковых кристаллов и, путем выбора материала, необходимого для изготовления контейнера, обеспечить снижение затрат при производстве полупроводниковых кристаллов. Поставленная задача решается тем, что в контейнере для термообработки летучи х полупроводниковых кристаллов, выполненном в виде трубчатого элемента с днищем, в соответствии с изобретением, трубчатый элемент снабжен пробкой из углеграфитового материала с плотностью не менее 1,8г/см 3 и коэффициентом термического расширения (7 - 8) × 10-6град-1, а трубчатый элемент выполнен из композиционного материала, состоящего из углеграфитового порошка, с размером частиц не более 630мкм, и пироуглеродного связующего в количестве 37 45% масс. Наличие пробки у трубчатого элемента дает возможность использовать контейнер многократно, что в итоге снижает затраты на производство полупроводниковых кристаллов. Выполнение пробки из углеграфитового материала с плотностью не менее 1,8г/см 3 обеспечивает низкую проницаемость паров компонентов полупроводникового кристалла через сечение пробки в процессе термообработки без ухудшения потребительских свойств. Содержание в композиционном материале трубчато го элемента углеграфитового порошка с размером частиц не более 630мкм и пироуглеродного связующего в пределах 37 - 45% (мас.) обеспечивает достижение плотности композиционного материала до 1,75 - 1,9г/см 3, прочности на растяжение до 30 - 40МПа при коэффициенте термического расширения равным (4 - 5) × 10-6град-1. При этом обеспечивается низкая проницаемость паров компонентов кристалла через стенки трубчатого элемента и исключается возможность разрушения трубчатого элемента при его нагреве. Выполнение пробки из углеграфитового материала с коэффициентом термического расширения (7 - 8) × 10-6град-1 обеспечивает оптимальное различие между коэффициентами термического расширения пробки и трубчатого элемента, что исключает возможность разрушения трубчатого элемента, что исключает возможность разрушения трубчатого элемента в процессе нагрева контейнера до 1000°С. При этом обеспечивается надежная герметизация соединения пробка - трубчатый элемент и предотвращается унос паров компонентов кристалла при термообработке без разрушения контейнера, что определяет возможность многократного использования последнего и в итоге снижает затраты при производстве полупроводниковых кристаллов. При выполнении пробки из углеграфитового материала с коэффициентом термического расширения, выходящим за пределы упомянутых значений, а также выполнение трубчатого элемента из композиционного материала, состоящего из углегра фитового порошка с размеров частиц и количественным содержанием пироуглерода, выходящими за пределы упомянутых значений, приводит к следующим результатам; в случае малой разницы коэффициентом термического расширения пробки и трубчатого элемента - к негерметичности соединения пробкам - трубчатый элемент; в случае большой разницы между коэффициентами термического расширения - к разрушение трубчато го элемента. При этом использование контейнера в первом случае становится малоэффективным, а во втором случае невозможным, На чертеже (фиг.) схематически изображена конструкция предлагаемого контейнера. Контейнер состоит из трубчатого элемента 1 с днищем 2. В горловине 3 трубча того элемента 1 размещена пробка 4. Пример. Трубчатый элемент 1 с днищем 2 контейнера с внешним диаметром 60мм, высотой 200мм и толщиной стенки 5мм изготавливали из композиционного материала (с плотностью 1,9г/см 3), состоящего из углеграфитового порошка с размером частиц 63 - 630мкм и пироуглеродного связующего в количестве 45% (масс). В трубчатый элемент 1 помещали полупроводниковые кристаллы селенида цинка общей массой 500г. В горловину 3 трубчатого элемента 1 устанавливали пробку 4 диаметром 50мм, высотой 30мм, выполненную из графита марки МПГ-7 с плотностью 1,9г/см 3. Собранный таким образом контейнер помещали в кварцевый реактор, вакуумировали до остаточного давления 10-1кгс/см 2, нагревали до температуры 1000°C и проводили термообработку кристаллов селенида цинка в течении 24 часов. При этом, вследствие разницы коэффициентов термического расширения пробки (8 × 10-6град-1) и трубчатого элемента (5 × 10-6град-1) примерно в 1,6 раза, обеспечивалась высокая герметичность соединения пробка - трубчатый элемент при температуре примерно 900°C, т.е. еще до начала испарения компонентов кристалла, в данном случае паров цинка, о чем свидетельствует минимальный унос паров цинка, составляющий менее 1% (масс). Результаты экспериментов по отбору материалов пробки и трубчатого элемента контейнера с необходимыми характеристиками приведены в таблице. Из таблицы видно, что контейнер, выполненный в соответствии с предлагаемым изобретением: содержащий трубчатый элемент с днищем и пробкой, выполненные из материалов, указанных в формуле изобретения, характеризуется по сравнению с контейнером, выбранным в качестве прототипа, низкими затратами при производстве полупроводниковых кристаллов. Затраты на единицу продукции при термообработке кристаллов в предлагаемом контейнере примерно в 2 раза меньше, чем в контейнере, выбранном в качестве прототипа, а учитывая то т факт, что предлагаемый контейнер можно использовать многократно, затраты уменьшаются в несколько раз.

ДивитисяДодаткова інформація

Автори англійськоюHurin Viacheslav Anatoliiovych, Halkin Serhii Mykolaiovych, Ryzhykov Volodymyr Diomydovych, Martianov Hennadii Serhiiovych, Halchinetskyi Leonid Pavlovych

Автори російськоюГурин Вячеслав Анатолиевич, Галкин Сергей Николаевич, Рыжиков Владимир Диомидович, Мартьянов Геннадий Сергеевич, Гальчинецкий Леонид Павлович

МПК / Мітки

МПК: C30B 35/00

Мітки: контейнер, термообробки, напівпровідникових, кристалів, летких

Код посилання

<a href="https://ua.patents.su/2-25162-kontejjner-dlya-termoobrobki-letkikh-napivprovidnikovikh-kristaliv.html" target="_blank" rel="follow" title="База патентів України">Контейнер для термообробки летких напівпровідникових кристалів</a>

Попередній патент: Спосіб контролю герметичності діючого трубопроводу і пристрій для його здійснення

Наступний патент: Затискний транспортер льонозбирального комбайна

Випадковий патент: Спосіб нанесення гнучкого омічного контакту до структур на основі полікристалічного cds