Спосіб вирощування орієнтованих монокристалів групи дигідрофосфату калію та пристрій для його здійснення

Номер патенту: 96653

Опубліковано: 25.11.2011

Автори: Сало Віталій Іванович, Воронов Олексій Петрович, Пузіков В'ячеслав Михайлович, Маковеєв Володимир Іванович, Маковеєв Олександр Володимирович

Формула / Реферат

1. Спосіб вирощування орієнтованих монокристалів групи дигідрофосфату калію, що включає підготовку первинного розчину, підготовку та установку на платформі в ростовій камері зародка, вирощування кристала методом рециркуляції розчинника, який відрізняється тим, що у первинний розчин додатково вводять іони заліза з концентрацією 1,0·10-4-3,0·10-4 мас. %, як зародок використовують пласкопаралельну пластину, вирізану з об'ємного кристала таким чином, що її найбільші поверхні паралельні площині (101) піраміди, а бокові поверхні співпадають з площинами (100) і (010) призми, вирощування кристала ведуть при постійній температурі 70-80 °С та постійному пересиченні розчину 3-5 %, при цьому обертання платформи здійснюють у реверсивному прискорено-сповільненому режимі, який забезпечує висхідний потік розчину до кристала, що вирощують.

2. Пристрій для вирощування орієнтованих кристалів групи дигідрофосфату калію, що містить кристалізатор, у якому встановлена платформа, який відрізняється тим, що додатково на платформі встановлено кристалоутримувач у вигляді пластини, що розташована під кутом 45° до неї, а зазначена платформа укріплена з можливістю реверсивного обертання навколо своєї центральної осі.

Текст

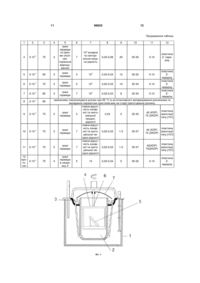

1. Спосіб вирощування орієнтованих монокристалів групи дигідрофосфату калію, що включає C2 2 (19) 1 3 °С) на розташованому у кристалізаторі зародку, який вирізають паралельно граням (100) або (101) відповідно формі та розмірам дна кристалізатора та розміщують на дні так, щоб його кристалографічна вісь Z та вісь кристалізатора лежали у площині осей зародку XZ або YZ та складала між собою кут 45-90 °С. Пристрій містить кристалізатор з повітряним термостатом та встановлену в нього ростову камеру. Ростова камера становить собою склянку, бокові стінки якої нахилені відносно до її основи на кут, який визначається функціональним призначенням кристала, що вирощують. Основним недоліком такого способу є використання зародка, площа та форма якого обмежена розмірами та формою дна ростової камери. Кристали вирощені за цим способом, з великою імовірністю наслідують дефекти зародка, які виникають у зв'язку з наявністю великої площі регенераційного прошарування з пухкою структурою між зародком та зростаючим кристалом, що приводить до виникнення залишкових внутрішніх напруг у кристалі та, як наслідок, до розтріскування його під час оптико-механічної обробки. Окрім цього, великою проблемою є операція витягання вирощеного кристала з ростової камери, бокові стінки якої нахилені відносно до її основи на кут, який визначається функціональним призначенням вирощеного кристала. Витягти вирощений кристал з ростової камери, не пошкодив його або ростову камеру, практично неможливо. Крім цього кристали, вирощені вказаним способом, мають низьку променеву міцність (W ~ 3 2 -1 Гвт/см ) та велике оптичне поглинення 0,2-1,7 см ( 270 нм), що недостатньо для ряду практичних застосувань (наприклад для використання у потужних лазерах). Відомий спосіб вирощування орієнтованих монокристалів групи KDP [RU 2136789, С30В 7/00, 29/14], який включає підготовку первинного розчину, підготовку та встановлення в ростову камеру зародка, вирощування кристала методом зниження температури розчину (температура насичення 60 °С) по заданій програмі на точковому зародку. В зазначеному способі вирощування кристала здійснюють одночасно гранями призми та піраміди зі швидкістю -1,5-2,0 см/добу. Пристрій містить кристалізатор з розчином відповідної концентрації солі KDP або DKDP, встановлену в ньому платформу з укріпленим у центрі 3 точковим зародком розміром 1х1х1 см , бокові поверхні якого орієнтовано відповідно з кристалографічними осями х, у, z. Платформа укріплена на осі привідного механізму обертання зростаючого кристала. За допомогою вказаного способу отримують 3 об'ємні кристали розміром ~57,0x57,0x57,0 см з природною огранкою тетрагональної модифікації (тобто чотирма гранями призми та чотирма гранями піраміди), причому вісь Z спрямована перпендикулярно площині платформи, яка служить основою для зростаючого кристала. Вказаним способом отримують кристали з традиційною кристалографічною орієнтацією, що 96653 4 приводить до суттєвого збільшення об'єму технологічних відходів кристалічного матеріалу (коефіцієнт використання матеріалу ~5 % або ~10 %) при виготовленні нелінійних лазерних елементів. Також недоліком вказаного способу є полісекторіальне вирощування кристала (одночасне розростання граней призми та піраміди), що приводить до виникнення оптичних неоднорідностей по перерізу кристала, що у свою чергу приводить до збільшення технологічних відходів. Крім цього, у зв'язку з виникненням у процесі росту залишкових об'ємних внутрішніх напружень у кристалах, відбувається їх розтріскування при оптико-механічній обробці. Відомий пристрій для вирощування орієнтованих кристалів групи KDP на точковому зародку [RU 2197569, С30В7/00, 7/08, 29/14], на якому реалізують наступний спосіб вирощування. Підготовлений заздалегідь (з урахуванням необхідної точності орієнтації осей X, Y, Z до її базової поверхні, що визначена вимогами до кристалографічної орієнтації вирощуваного кристала) первинний зародок встановлюють в паз нижньої платформи. Підготовку робочого розчину здійснюють по звичайній методиці. Вирощування кристалів проводиться методом зниження температури. Температуру насиченого розчину змінюють від 50 до 30 °С. З початку процес вирощування проводять при пересиченні, яке відповідає переохолодженню розчину на 3-5 °С. В цей час зародок заданої орієнтації проростає крізь отвір (- діаметр 1 мм). При появі прозорої зони кристала з отвору невеликого діаметра переохолодження розчину збільшують до 45 °С. Потім включають відцентровий насос для нагнітання розчину до зони росту, яка обмежена верхнім та нижнім дисками, а також обертають корпус насоса з соплами для рівномірного постачання розчину до кристала, який розростається гранями піраміди та призми. Далі, в області, що обмежена верхньою та нижньою, платформами, вирощування кристала відбувається у напрямках X, Y, Z. У міру зростання граней тетрагональної біпіраміди кристал досягає верхньої платформи і подальше його розрощування відбувається тільки у напрямках [100] та [010]. В наслідок вирощують кристал, який становить сукупність секторів росту піраміди та призми. Швидкість росту кристала в таких умовах складає приблизно 10 мм/добу. Пристрій містить кристалізатор, у якому жорстко встановлено дві паралельно скріплені між собою обмежувальні платформи, які мають вигляд дисків. Відстань між дисками визначається потрібною товщиною вирощеного кристала та є робочою зоною пристрою, в яку нагнітається розчин солі за допомогою заглибного відцентрованого насоса, також розташованого у кристалізаторі та встановленого з можливістю обертання навколо своєї центральної осі, яка сполучена з вертикальною віссю, що проходить крізь центри платформ, обмежуючих зону розрощування кристала. На нижній платформі розташовано зародковий вузол, що становить собою паз, виконаний у платформі, дно якого виконано паралельним робочій поверхні платформи та є базовою поверхнею для первинного зародка (термін автора). У верхній площині 5 цієї платформи над пазом виконано крізний отвір діаметром не більше ніж 1 мм для вторинного (який проростає крізь отвір) зародка супермалих розмірів. Недоліком вказаного способу та пристрою є полісекторіальне розрощування кристала (одночасне розрощування гранями призми та піраміди), яке спричиняє виникнення оптичної неоднорідності по перерізу кристала, що в свою чергу приводить до збільшення, технологічних відходів при виготовленні нелінійних лазерних елементів. Також до недоліків можна віднести введення до камери для вирощування всіляких насосів, які виготовлено з металу, що приводить до підвищення концентрації домішок металів у пересиченому розчині та входження вказаних мікродомішок у вирощуваний кристал, тобто підвищує оптичну неоднорідність кристала. У зазначених способах використовують метод вирощування орієнтованих монокристалів KDP з пересичених розчинів зниженням температури. Температурні умови, що змінюються у процесі вирощування кристала, приводять до зміни коефіцієнта входження мікродомішок по його осьовому перерізу. При температурах росту кристала нижче 50 °С стають переважні умови підвищеної адсорб3+ 3+ 3+ ції домішок перехідних металів Fe , Сг , А1 гранями призми (100) [Чернов А.А. Физика кристаллизации - М.:Знание, 1983. - 63 с.; Выращивание кристаллов из растворов /Петров Т.Г., Трейвус Е.Б., Пунин и др. - Л.: Недра, 1983. - 200 с.]. У силу своєї побудови сектори росту граней призми більш активно (у порівнянні із гранями піраміди) захоплюють домішки. Впровадження домішок у гратку кристала KDP приводить до виникнення дефектів різної природи та знижує якість кристала. [Современная кристаллография / Под ред. А.А. Чернова М.: Наука, 1980.-Т. 3. - 408 с.] Відомий спосіб вирощування орієнтованих монокристалів групи дигідрофосфату калію [UA 44136 А, C30B7/00, 29/14], що включає підготовку первинного розчину, підготовку та встановлення в ростовій камері зародка, вирізаного перпендикулярно площині (001), та вирощування на зародку кристала уздовж напрямку [001] при постійній температурі 80-90 °С. У результаті одержують кристали придатні для використання в потужних лазерних системах. Однак зазначеним способом неможливо одержати об'ємний кристал, з орієнтацією відмінної від традиційних кристалографічних напрямків х, у, z, a також з геометричними розмірами, близькими до розмірів виготовлених з них оптичних елементів. Це приводить до суттєвого об'єму технологічних відходів кристалічного матеріалу (коефіцієнт використання матеріалу ~5 % або ~10 % залежно від типу помножувача частоти лазерного випромінювання) при виготовленні нелінійних елементів, та підвищує собівартість готових виробів. За найближчий аналог пристрою вибрано другий з наведених аналогів. Останній з наведених аналогів вибрано за найближчий аналог способу вирощування кристалів. В основу дійсного винаходу поставлена задача розробки способу вирощування орієнтованих 96653 6 монокристалів групи дигідрофосфату калію на зародку площини (101) та пристрою для його здійснення, що забезпечують одержання монокристалічних блоків KDP або DKDP для виготовлення широкоапертурних помножувачів частоти в мегаджоульних лазерних системах з високим коефіцієнтом використання монокристалічного матеріалу при виготовленні виробів з них, при збереженні високих оптичних і лазерних параметрів. Вирішення поставленої задачі забезпечується тим, що в способі вирощування орієнтованих монокристалів групи дигідрофосфату калію, що включає підготовку первинного розчину, підготовку та встановлення в ростовій камері зародка, вирощування кристала методом рециркуляції розчинника, згідно з винаходом у первинний розчин додатково вводять іони заліза з концентрацією 1,0-4 -4 10 -3,0-10 мас. %, як зародок використовують пласкопаралельну пластину, яка вирізається з об'ємного кристала таким чином, що її найбільші поверхні паралельні площині (101) піраміди, а бокові поверхні збігаються з площинами (100) та (010) призми, вирощування кристала проводять при постійній температурі 70-80 °С та постійному пересиченні розчину 3-5 %, при цьому обертання платформи здійснюють у реверсивному прискорено-сповільненому режимі, який забезпечує висхідний потік розчину до вирощуваного кристала. Вирішення поставленої задачі забезпечується тим, що пристрій для вирощування орієнтованих кристалів групи KDP, що містить кристалізатор, в якому встановлена платформа, згідно з винаходом додатково на платформі встановлено кристалоутримувач у вигляді пластини, що розташована під кутом 45° до неї, а зазначена платформа укріплена з можливістю реверсивного обертання навколо своєї центральної осі. При здійсненні способу вирощування зародкова пластина кріпиться до платформи за допомогою кристалоутримувача, що є механічним обмежником розрощування нижньої площини зародка. Вирощування кристалів KDP або DKDP на зазначеному вище орієнтованому зародку здійснюється тільки в напрямку [101] (гранями піраміди). Розрощування бічних поверхонь зародку (гранями призми (100) і (010)) блокується іонами заліза, спеціально введеними в розчин для вирощування -4 -4 кристалів з концентрацією в межах l,0-10 ÷3,0-10 мас %. Введення іонів заліза дозволило виключити полісекторіальний ріст кристалів KDP або DKDP, що дало можливість отримувати оптичні однорідні по усьому об'єму монокристалічних заготівок помножувачів частоти лазерного випромінювання у другу/третю гармоніки. Введення у первинний розчин іонів заліза в -4 концентрації менш 1,0-10 не досить для блокування росту бокових граней, тобто відбувається полісекторіальний ріст. При введенні в первинний -4 розчин іонів заліза у концентрації більш 3,0-10 блокується ріст не тільки бокових граней, але і граней біпіраміди, тобто приводить до скорочення розмірів зростаючої площини (101). Використання як зародка орієнтованої монокристалічної пластини, вирізаної з кристала KDP або DKDP паралельно грані [101], дає можливість 7 вирощувати орієнтовану в заданому напрямку монокристалічну булю, тому що нарощування основної маси кристала відбувається в напрямку, перпендикулярному кристалографічній площині (101), що збігається з площиною зародку. Зазначена площина становить з оптичною віссю кристала кут 43° Завдяки такій орієнтації зародка та вирощеної кристалічної булі (див. креслення), при виготовленні широкоапертурних подвоювачів/потроювачів частоти лазерного випромінювання з кутом синхронізму: 59 (KDP) або 43 (DKDP), досягається значне збільшення коефіцієнта використання монокристалічного матеріалу 40 % (KDP) та 70 % (DKDP). Експериментально встановлено оптимальний температурний режим (70-80 °С), при якому відсотковий вміст мікродомішок, що ввійшли до кристала, знижується в середньому на порядок: Si, Mg з -6 10 до 1ppm (1ррm=10 мас. %); Са, Ва, Fe з 1 до 0,1 ррm; a Mn, Cu, Ni у три рази з 0,03 до 0,01 ррm. При температурах кристалізації 35 та 80°С: величина залишкових внутрішніх напружень становила 35' та 4'-6', відповідно. При низьких температурах 3 5 -2 росту щільність дислокацій складала 10 -10 см , а дислокації являли собою ламані лінії зі зламом на смугах росту. При високих температурах у кристалах спостерігалися одиничні дислокації, які в більшості випадків виходили на поверхню під великім кутом до осі росту, при цьому величина об'ємної лазерної міцності кристалів KDP зростала 2 приблизно на порядок (до 30-35 Дж/см ). Подальше збільшення температури понад 80 °С недоцільно, тому що процес вирощування здобуває неконтрольований характер через інтенсивне нерівномірне випаровування розчину, а матеріал кристалізатора починає розм'якшуватися. Зниження температури нижче 70 °С приводить до погіршення якості кристала. Пересичення величиною 3-5 % обумовлено вибором швидкості росту кристала в межах 5-10 мм/добу. При пересиченні розчину менш 3 °С швидкість росту не перевищує 5 мм/добу, а при пересиченнях більш, ніж 5 °С приводить до значного збільшення швидкості росту, що супроводжується захопленням кристалом включень з розчину, що веде до зниження оптичних та лазерних характеристик кристалів. При інтенсивному перемішуванні розчину підсилюється підведення речовини до зростаючої поверхні, що приводить до зменшення товщини збідненого дифузійного шару та збільшення пересичення на зростаючій поверхні. Встановлено, що при реверсивному прискорено-уповільненому режимі обертання кристала, створюється висхідний потік рідини усередині ростової камери зі швидкою ламінарною течією поблизу зростаючого кристала та з більш повільною зворотною течією крізь основну частину об'єму рідини. Такий характер течії рідини існує тільки в умовах відсутності обертання всього об'єму рідини, що також забезпечує ефективну доставку пересиченого розчину висхідним потоком до фронту кристалізації. Платформа, на якій плоский зародок кріпиться за допомогою кристалоутримувача, нахиленого до площини платформи під кутом 45°, являє собою в 96653 8 цілому пристрій (мішалку) для ефективного перемішування розчину під час процесу росту кристала й дозволяє виключити застосування з цією метою всіляких додаткових пристроїв (помпи, насоси тощо). А також виключити неконтрольоване забруднення розчину мікродомішками, що попадають з цих додаткових пристроїв, що є немаловажним чинником. Платформа, з закріпленим на кристалоутримувачі зростаючим кристалом, за допомогою вертикальних стійок і перемички кріпиться до вертикальної осі механізму приводу, що забезпечує реверсивне обертання навколо вертикальної осі симетрії в режимі прискорено-сповільненого обертання, що забезпечує висхідний потік розчину до зростаючого кристала. Застосування такого режиму перемішування дає можливість уникнути закручування розчину в процесі перемішування, виключити появу різких поштовхів на кристал при зміні напрямку обертання та підвищити ефективність перемішування. На фіг. 1 представлено пристрій для вирощування орієнтованих кристалів групи дигідрофосфату калію на плоскому зародку, орієнтованому в напрямку [101]. На фіг. 2 представлено зародковий вузол на платформі (а) з укріпленим на кристалоутримувачі пласким орієнтованим зародком (б) і вирощеним кристалом (в). На фіг. 3 представлена схема розкрою кристалів, вирощених на плоскому зародку орієнтації [101] за традиційною технологією та способом, що заявляється. На фіг. 4 наведено загальний вигляд пристрою для вирощування орієнтованих кристалів групи дигідрофосфату калію на плоскому зародку, орієнтованого в напрямку [101], що забезпечує одержання широкоапертурних монокристалічних блоків KDP або DKDP заданих розмірів з параметрами, що задовольняють вимогам розроблювачів мегаджоульних лазерних систем. В таблиці наведені приклади реалізації способу вирощування орієнтованих монокристалів групи дигідрофосфату калію при різних технологічних режимах. Розроблені спосіб та пристрій для вирощування кристалів утворюють єдиний винахідницький задум для здійснення орієнтованого вирощування на плоскому зародку [площина (101)] широкоапертурних моносекторіальних монокристалічних блоків KDP або DKDP з параметрами, що задовольняють вимоги розроблювачів мегаджоульних лазерних систем. Пристрій, що заявляється, (фіг. 1) становить собою кристалізатор для вирощування орієнтованих великогабаритних кристалів групи KDP методом рециркуляції розчинника, що містить термостат 1, всередині якого розташована камера росту 2, що представляє єдиний блок з камерою підживлення 3 розчину в процесі вирощування. Всередині камери росту встановлено зародковий вузол, що складається з платформи 4, на якій встановлено під кутом 45° кристалоутримувач 5 у вигляді пластини. Платформа 4 укріплена на вертикальній осі механізму приводу 6, що забезпечує реверсивне обертання по заданій програмі навколо верти 9 кальної осі симетрії. Механізм привода 6 установлений на кришці-холодильнику 7, що змонтована з камерою росту 2. Спосіб вирощування орієнтованих монокристалів групи KDP реалізують на пропонованому пристрої наступним чином. У термостат 1 поміщають камеру росту 2 з камерою підживлення 3 розчину в процесі вирощування. У камеру підживлення 3 засипають 12 кг солі дигідрофосфату калію (КН2РО4) кваліфікації «ос.ч.». Далі на осі приводу механізму обертання платформи монтують зародковий вузол, з закріпленим на кристалоутримувачі 5 зародком. Як зародок вибирають плоско-паралельну пластину 2 розміром 25х25 см , вирізану з об'єму кристала таким чином, що її найбільші поверхні паралельні площині [101] піраміди, а бічні поверхні збігаються із площинами (100) і (010) призми. Після чого стикують кришку-холодильник 7, на якій змонтований механізм привода 6 обертання платформи, з камерою росту 2. У термостат 1 заливають 800 л теплоносія (дистильованої води) і нагрівають разом із зародком до температури на 10 °С вище температури насичення розчину. Одночасно з підготовкою кристалізатора до процесу вирощування готується розчин (об'ємом 350 л) дигідрофосфату калію з температурою насичення 80 °С із солі KDP кваліфікації «ос.ч.» і дистильованої води та вво-4 дяться іони заліза в концентрації 2,0•10 мас. %. Розчин вимішують протягом доби для повного розчинення солі при максимальній температурі 90 °С. Далі розчин фільтрують за допомогою фторопластових мембран з діаметром отворів 0,05 мкм та витримують добу при максимальній температурі для його гомогенізації. Після цього розчин заливають за допомогою перистальтичного насоса до нагрітої разом з зародком камери росту 2 та починають повільне зниження температури зі швидкістю 1,0 °С/годину до температури насичення розчину. При досягненні температури насичення розчин переохолоджують ще на ~2 °С та контролюють появу матової поверхні на зародку, яка свідчить про початок росту кристала. Вирощування 96653 10 кристала на зародковій пластині, орієнтованій у напрямку [101], відбувається з пересиченого (~3 %) водного розчину солі дигідрофосфату калію. Пересичення у розчині створюється внаслідок випаровування розчинника (води) з поверхні розчину, що знаходиться у камері росту. Випаровування розчинника відбувається завдяки відмінності температур між температурою камери росту (80 °С) та температурою кришки холодильника (~25 °С). Розчинник (вода), що випаровується з камері росту, у вигляді пари піднімається догори, попадає на стінки кришки-холодильника, конденсується, перетворюючись знов у воду. Конденсат, стікаючи до камери підживлення, розчиняє сіль KDP, що знаходиться там. Коли кількість розчину досягає рівня переливу, насичений розчин солі КН2РО4 з камери підживлення через переливні трубки попадає до камери росту. Оскільки камера росту та камера підживлення змонтовані в одному термостаті, потік розчину з камери підживлення не вносить до ростової камери концентраційних та температурних збурень. Ріст кристала відбувається при постійній температурі та постійному пересиченні. Оптимальне підживлення пересиченим розчином грані, яка зростає, забезпечується режимом прискорено-сповільненого обертання кристала. Таким чином, пристрій та спосіб, що заявляється, дозволяють вирощувати (зі швидкістю 5-10 3 мм/добу) великогабаритні (до 40х41х6 см ), орієнтовані в напрямку [101] монокристали KDP або 2 DKDP, з об'ємною лазерною міцністю 35-37 Дж/см (при 106 мкм, 3 нс) та коефіцієнтом пог, -1 линання 0,02-0,03 см на довжині хвилі 0,63 мкм. Як видно з таблиці, винахід, що заявляється, забезпечує високу оптичну однорідність та високий поріг лазерної міцності вирощених кристалів параметрами, які задовольняють вимоги розроблювачів мегаджоульних лазерних систем. При цьому коефіцієнт використання монокристалічного матеріалу при виготовленні помножувачів частоти з KDP становить 40 %, з DKDP - 70 %. Таблиця Розчини Кристали швидкоеф. Викодефекти різниця поріг об'ємконцекість ристання темпера- перета щіль- коеф. Пог- коеф. ної лазерної № нтрація напрямок вироматеріалу орієнтаміцності линання Пропустура сиченість П№ іонів вирощу- щува( 106 к при виготов- ція заро, кристалі- ння дисло- 230 нм кання по п/п заліза вання ння ленні помнодка зації (°С) (%) кацій зразку (см-1) 3 нс) (мас%) (мм/ жувачів час2 (см2) (%) Дж/см добу) тоти (%) 1 2 3 4 5 6 7 8 9 10 11 12 пластина грані 1 4-10-4 75 3 2 клин 103 0,08 10 22-25 5-10 Z- перепіраміди різу пластина грані -4 2 2 3 10 75 3 5,5 10 0,03 5 30-33 5-10 Zпіраміди перерізу пластина грані 3 1 10-4 75 3 7 до 102 0,03 5 32-33 5-10 Z- перепіраміди різу 11 96653 12 Продовження таблиці 1 2 3 4 4 5 10-5 75 3 5 2-10-4 65 3 6 2-10-4 70 7 2-10-4 80 8 2-10-4 85 9 2-10-4 75 10 2-10-4 75 11 2-10-4 75 12 про2-10-4 тотип 75 5 грані піраміди та призми (полісекторіальне вирощування) 6 7 8 9 10 11 12 7 103 зонарна та секторіальна неодно-рідність 0,03-0,08 20 25-32 5-10 пластина Z- перерізу пластина Zперерізу пластина грані 3 5 102 0,02-0,03 10 32-34 5-10 Zпіраміди перерізу пластина грані 3 7 102 0,02-0,03 8 32-34 5-10 Zпіраміди перерізу неможливо гомогенізувати розчин при 95 °С із-за інтенсивного випаровування розчинника та випадання паразитних кристалів вже на стадії приготування розчину повна відсутність зонарпластина грані ної та секто40 (KDP) 2 3 0,03 5 32-35 орієнтації піраміди ріальної 70 (DKDP) типу [101] неоднорідності повна відсутність зонарпластина грані 40 (KDP) 3 7 ної та секто- 0,02-0,03 1-2 35-37 орієнтації піраміди 70 (DKDP) ральної нетипу [101] одно-рідності повна відсутність зонарпластина грані 40(KDP) 5 7 ної та секто- 0,02-0,03 1-2 35-37 орієнтації піраміди 70(DKDP) ральної нетипу [101] одно-рідності грані пластина піраміди 4 5 10 0,03-0,04 5 30-32 5-10 Zв напряперерізу мку Z грані піраміди 3 102 0,03-0,04 12 30-32 5-10 13 Комп’ютерна верстка М. Мацело 96653 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15 96653 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for growing oriented single crystals of potassium dihydrophosphate group and device for realization thereof

Автори англійськоюSalo Vitalii Ivanovych, Puzikov Viacheslav Mykhailovych, Makoveev Oleksandr Volodymyrovych, Makoveev Volodymyr Ivanovych, Voronov Oleksii Petrovych

Назва патенту російськоюСпособ выращивания ориентированных монокристаллов группы дигидрофосфат калия и устройство для его осуществления

Автори російськоюСало Виталий Иванович, Пузиков Вячеслав Михайлович, Маковеев Александр Владимирович, Маковеев Владимир Иванович, Воронов Алексей Петрович

МПК / Мітки

МПК: C30B 35/00, C30B 29/14, C30B 7/00

Мітки: здійснення, монокристалів, дигідрофосфату, спосіб, орієнтованих, пристрій, вирощування, групи, калію

Код посилання

<a href="https://ua.patents.su/8-96653-sposib-viroshhuvannya-oriehntovanikh-monokristaliv-grupi-digidrofosfatu-kaliyu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб вирощування орієнтованих монокристалів групи дигідрофосфату калію та пристрій для його здійснення</a>

Попередній патент: Газове реле для захисту силового електричного устаткування з масляною ізоляцією

Наступний патент: Недетермінований генератор рівномірно розподілених випадкових бітів

Випадковий патент: Танат разагіліну