Спосіб одержання аерованого кондитерського виробу

Номер патенту: 99593

Опубліковано: 10.09.2012

Автори: Зімбюргер Дітер Штефан, Абілов Меліс, Дурчо Юрай

Формула / Реферат

1. Спосіб одержання аерованого кондитерського виробу, який передбачає: (а) відсадження першої аерованої кондитерської маси, дозволяючи їй затікати в одну або більше порожнин форми, що мають донні поверхні, для утворення в формі першого шару з першої аерованої кондитерської маси у вказаних одній або більше порожнинах форми, по суті, що покриває їх донні поверхні; (b) додання щонайменше одного сипкого матеріалу на перший шар з першої аерованої кондитерської маси в одну або більше порожнин форми з одержанням шару щонайменше одного сипкого матеріалу на першому шарі з першої аерованої кондитерської маси або що продовжується в перший шар з першої аерованої кондитерської маси, в одній або більше порожнин; і (с) відсадження другої аерованої кондитерської маси, дозволяючи їй затікати у вказані одну або більше порожнин для утворення другого шару з другої аерованої кондитерської маси, що покриває шар з щонайменше одного сипкого матеріалу з одержанням аерованого кондитерського виробу, в якому перша і друга аеровані кондитерські маси можуть бути однаковими або різними; причому перший шар з першої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсадження як на стадії (а), другий шар з другої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсаджень як на стадії (с), а шар щонайменше одного сипкого матеріалу може бути одержаний за допомогою одного або більше відсаджень як на стадії (b), при цьому перша і друга аеровані кондитерські маси залишаються аерованими в аерованому кондитерському виробі.

2. Спосіб за п. 1, в якому щонайменше одна з першої і другої аерованих кондитерських мас відсаджуються у вигляді мікроаерованої маси.

3. Спосіб за п. 1, в якому перша і друга аеровані кондитерські маси є аерованими шоколадними масами.

4. Спосіб за п. 2, в якому перша і друга аеровані кондитерські маси є аерованими шоколадними масами.

5. Спосіб за п. 3, в якому сипкий матеріал вибирають з групи, що складається з горіхів, ізюму, повітряного рису, вафель, бісквіта, печива і сумішей з них, причому горіхи, ізюм або повітряний рис є суцільними або у вигляді шматочків, а вафлі, бісквіт і печиво є крихтою або шматочками цих матеріалів.

6. Спосіб за п. 4, в якому сипкий матеріал вибраний з групи, що складається з горіхів, ізюму, повітряного рису, вафель, бісквіта, печива і сумішей з них, причому горіхи, ізюм або повітряний рис є цілими або знаходяться у вигляді шматочків і вафлі, бісквіт і печиво знаходяться у вигляді крихти або шматочків.

7. Спосіб за п. 1, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси.

8. Спосіб за п. 3, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси.

9. Спосіб за п. 4, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси.

10. Спосіб за п. 1, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують у вигляді однієї або більше смуги шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм.

11. Спосіб за п. 3, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм.

12. Спосіб за п. 4, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм.

13. Спосіб за п. 8, в якому щонайменше один або обидва з першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм.

14. Спосіб за п. 9, в якому щонайменше один або обидва з першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм.

15. Спосіб за п. 1, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси.

16. Спосіб за п. 13, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси.

17. Спосіб за п. 14, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси.

18. Спосіб за п. 15, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм.

19. Спосіб за п. 16, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм.

20. Спосіб за п. 17, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм.

21. Спосіб за п. 18, в якому вказаний проміжок складає від 2 мм до 10 мм.

22. Спосіб за п. 19, в якому вказаний проміжок складає від 2 мм до 10 мм.

23. Спосіб за п. 20, в якому вказаний проміжок складає від 2 мм до 10 мм.

Текст

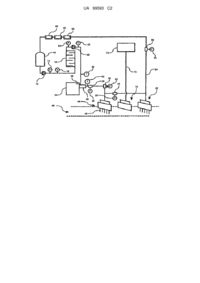

Реферат: Спосіб одержання аерованого кондитерського виробу, що передбачає відсадження щонайменше однієї аерованої кондитерської маси таким чином, що вона розтікається по формі, додання щонайменше одного сипкого матеріалу в і/або на аеровану кондитерську масу і повторення щонайменше першої стадії щонайменше один раз. UA 99593 C2 (12) UA 99593 C2 UA 99593 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу одержання кондитерського виробу. Зокрема, даний винахід належить до одержання кондитерського виробу, що включає жировмісну аеровану кондитерську масу, включаючи без обмеження аерований шоколад і частинки включень. В галузі виробництва кондитерських виробів, таких як шоколадні плитки або батончики, кондитерську масу (тобто шоколадну масу) відсаджують у форми. У цьому контексті, кондитерська маса може бути змішана з частинками включень, таких як горіхи або шматочки горіхів, після чого кондитерську масу відсаджують. Зокрема, коли кондитерська маса являє собою аеровану масу, присутність частинок включень веде до руйнування або розбивання пухирців газу, що в свою чергу веде до небажаної деаерації. У опублікованій заявці США 2004/0170751 А1 описується спосіб розв'язання вказаної вище проблеми, при якому аеровану масу, що містить сипкий матеріал (матеріал у вигляді частинок), екструдують. Крім того, описується пристрій для змішування аерованої маси, що містить сипкий матеріал, під тиском, що перевищує атмосферний тиск. У патенті США 45420281 описується спосіб одержання композиції замороженого кондитерського виробу, при якому екструдований харчовий виріб, що може бути аерованим, екструдують тонкими шарами. Сипкий матеріал, такий як горіхи, може бути введений в продукт як проміжна начинка або проміжний шар. У деяких випадках кондитерську масу відсаджують в форми і потім масу розподіляють в формі вібрацією або трясінням. Як правило, такі способи непридатні для аерованих кондитерських виробів, оскільки аерована структура пошкоджується при вібрації або струшуванні, достатньому для розподілу маси по формі. Якщо така кондитерська маса також містить сипкий матеріал, то відбувається навіть більш сильне руйнування аерованої структури. Отже, існує потреба в ефективному і практичному способі одержання аерованих кондитерських виробів, які містять сипкий матеріал. Даний винахід належить до таких способів і кондитерських виробів. Даний винахід належить до ефективного і практичного способу одержання аерованого кондитерського виробу, що містить сипкий матеріал. Зокрема, такий спосіб адаптований для одержання аерованого шоколадного виробу, що містить сипкий матеріал. Даний винахід належить до способу одержання аерованого кондитерського виробу, зокрема, аерованого шоколадного кондитерського виробу. Спосіб передбачає (а) відсадження першої аерованої кондитерської маси, дозволяючи їй затікати у вказані одну або більше порожнини, по суті покриваючи їх донні поверхні, для утворення першого шару з першої аерованої кондитерської маси; (b) відсадження щонайменше одного сипкого матеріалу на перший шар з першої аерованої кондитерської маси в одну або більше порожнин форми з одержанням шару щонайменше одного сипкого матеріалу на першому шарі з першої аерованої кондитерської маси або що продовжується в перший шар з першої аерованої кондитерської маси у вказаній одній або більше порожнинах; і (с) відсадження другої аерованої кондитерської маси, дозволяючи їй затікати у вказані одну або більше порожнин для утворення другого шару з другої аерованої кондитерської маси, що покриває шар з щонайменше одного сипкого матеріалу з одержанням аерованого кондитерського виробу, причому перша і друга аерована кондитерська маса може бути однаковою або різною; перший шар з першої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсаджень, як на стадії (а); другий шар з другої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсаджень, як на стадії (с); шар щонайменше одного сипкого матеріалу може бути одержаний за допомогою одного або більше відсаджень, як на стадії (b); при цьому перша і друга аерована кондитерська маса залишається аерованою в аерованому кондитерському виробі. Відповідно, в запропонованому способі одержання кондитерського виробу, щонайменше одну кондитерську масу відсаджують, дозволяючи їй затікати в форму. Отже, кондитерська маса, відсаджена за новим способом, може бути описана, як текуча. Трубопровід для продукту і пристрій для відсадження кондитерської маси можуть бути сконструйовані таким чином, щоб маса знаходилася під тиском, що перевищує атмосферний тиск. Стадія, на якій маса затікає в форму, може бути названа стадією залиття форми. Цей процес по суті виключає прикладення зсувного зусилля, яке, як правило, присутнє в екструзійних процесах. На другій стадії сипкий матеріал (тобто частинки) додають в і/або на кондитерську масу. Іншими словами, сипкий матеріал вводять в кондитерську масу після відсадження її першого шару. Спосіб відрізняється від раніше відомих способів, таких як вкраплення сипкого матеріалу в кондитерську масу, що здійснюється після того, як вже відсаджений щонайменше один шар кондитерської маси. Це, по суті, дозволяє уникнути ефекту деаерації, який, як правило, виникає, 1 UA 99593 C2 5 10 15 20 25 30 35 40 45 50 55 60 коли кондитерську масу і частинки включень змішують перед відсадженням. Експерименти показали, що пухирці газу аерованої маси, по суті, можуть бути збережені при доданні сипкого матеріалу в і/або на кондитерську масу. Певна кількість сипкого матеріалу або включень може бути розміщена на відсадженому шарі кондитерської маси для того, щоб контролювати певну кількість включень в готовому виробі. На додатковій стадії повторюють відсадження щонайменше одного шару кондитерської маси. Це відсадження може повністю покривати сипкий матеріал. Однак також можливо, щоб сипкий матеріал залишався непокритим і/або проступав через кондитерський виріб з боку першого і/або другого шару. Другий шар кондитерської маси являє собою шар, відсаджений зверху сипкого матеріалу. У описаному вище способі, стадія відсадження трьох або більше шарів кондитерської маси може бути проведена повторенням кожної стадії (тобто перед кожним доданням сипкого матеріалу або після цього) для відсадження кондитерської маси більш ніж один раз. Також, можливо, що стадія додання сипкого матеріалу може повторюватися більше одного разу з проміжним відсадженням кондитерської маси або без проміжного відсадження кондитерської маси. Також необхідно вказати, що стадія відсадження першого шару кондитерської маси, що проводиться перед відсадженням сипкого матеріалу, може бути також повторена, тобто більш ніж один шар кондитерської маси може бути відсаджений перед введенням сипкого матеріалу. Додатково, окремі відсадження кондитерської маси можуть включати однакові або різні композиції кондитерської маси. Аналогічно, сипкий матеріал може бути введений у вигляді суміші сипких матеріалів або у вигляді окремого сипкого матеріалу; якщо необхідно, то при використанні більше ніж одного шару сипкого матеріалу, інші шари сипкого матеріалу можуть включати однакові або різні сипкі матеріали. Експерименти показали, що описаний спосіб, по суті дозволяє уникнути деаерації, тобто по суті кількість пухирців газу в аерованій кондитерській масі може бути збережена таким чином, що може бути одержаний кондитерський виріб із заданими властивостями. Крім того, в новому способі може бути відсутня стадія змішування або перемішування кондитерської маси з доданими частинками (включеннями). З експерименту видно, що змішування мікроаерованої шоколадної маси з суцільними лісовими горіхами в традиційному блендері в результаті призвело до зниження ступеню аерування на від 60 до 90 % від вихідного рівня аерування. Крім того, описаним способом можливо одержати кондитерський виріб із заданою масою і/або заданим об'ємом. Наприклад, об'єм може контролюватися заповненням форми і видаленням надлишків текучої маси з верхнього краю форми. Як вказано вище, кондитерська маса може бути аерованою масою, переважно мікроаерованою масою. Такий тип маси дозволяє одержати кондитерські вироби по суті такого ж зовнішнього вигляду, як не аеровані кондитерські вироби, але з меншою густиною. Зокрема, густина може бути знижена приблизно на 10% в порівнянні зі «звичайною» густиною, тобто не аерованої контрольної шоколадної маси. Крім того, рівень аерування може варіювати, наприклад, від 8 % до 13 %, переважно від 9 % до 12 %. Через знижену густину виріб, що має таку ж масу, як не аерований виріб, що порівнюється, здається більше, ніж не аерований виріб, що порівнюється. Цей ефект може бути причиною вибору споживачем аерованого виробу. Як вказано вище, описаний спосіб дозволяє ефективно одержувати аеровані кондитерські вироби з частинками включень, якщо необхідно. Незважаючи на те, що в описаному способі може бути використана будь-яка кондитерська маса, переважно використовувати як кондитерську масу - аеровану шоколадну масу. Сипкий матеріал може бути щонайменше одним з: горіхів, ізюму, повітряного рису, шматочків цих сипких матеріалів, і крихти щонайменше одного з: вафлі, бісквіта і печива. Також може бути використана суміш таких сипких матеріалів. Для досягнення унікальних споживчих властивостей і органолептичних властивостей, різні матеріали частинок можуть бути відсаджені в різні шари. У переважному варіанті винаходу від близько 20 % до 40 % від ваги усього кондитерського виробу може бути відсаджено на першій стадії, тобто як перший шар кондитерської маси, від близько 10 % до 30 % від ваги усього кондитерського виробу може бути відсаджено як сипкий матеріал, і від близько 40 % до близько 60 % від ваги усього кондитерського виробу може бути відсаджено як другий шар кондитерської маси. Особливо успішними були експерименти з використанням близько 30 ваг. % композиції для першого шару кондитерської маси, близько 20 ваг. % композиції шару частинок і близько 50 ваг. % для другого шару кондитерської маси. Крім того, кондитерська маса може бути відсаджена в формі смуг шириною від 5 до 500 мм і/або товщиною в межах від 0,5 до 100 мм. Максимальна межа ширини і товщини смуг визначаються плитками промислового шоколаду, що використовується для наступної обробки. 2 UA 99593 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відсадження кондитерської маси смугою, в протилежність товстим і/або вузьким порціям, може по суті заповнити форму до країв аерованою шоколадною масою без необхідності піддання форми струшуванню або вібрації для рівномірного розподілу відсадженої маси. Як відомо з промисловості, порції аерованої шоколадної маси розподіляються в формі відразу після відсадження через розширення газу при атмосферних умовах, однак ступінь розширення газу не компенсує неправильну форму порції при одержанні донної частини шоколадного батончика. Що стосується відсадження кондитерського виробу у формі смуги, то співвідношення ширини до товщини складає переважно близько 5. Крім того, переважно переміщувати щонайменше одну форму відносно пристрою для відсадження при відсадженні кондитерської маси і/або сипкого матеріалу. Це дозволяє по суті ефективно одержувати кондитерський виріб, що містить частинки наповнювача, і проводити при найкращих умовах безперервний рух формувальної лінії в протилежність переривистому руху формувальної лінії. У цьому контексті є бажаним повне заповнення форми в напрямку, по суті, перпендикулярному напрямку руху, по суті в горизонтальному напрямку. Дослідження показали, що це може бути переважно реалізоване у випадку, коли щілина випускного отвору складає менше 20 мм від форм і переважно проміжок між верхнім краєм форми і випускним отвором складає від 2 до 10 мм. Основуючись на виявлене вище, було доведено, зокрема, перевагу, у випадку коли форма по суті заповнена повністю кондитерською масою в напрямку, перпендикулярному напрямку відносно руху. Іншими словами, одна або більше смуг, що відсаджена разом з іншою для повного заповнення форми в горизонтальному напрямку. У машині для здійснення способу за даним винаходом, обидва пристрої для відсадження кондитерської маси можуть бути забезпечені пристроєм для додання сипкого матеріалу в проміжку між шарами кондитерської маси (креслення). Зокрема, як показали дослідження, використання традиційних відкритих пристроїв для пошарового відсадження мікроаерованої шоколадної маси в результаті приводить до зниження якості готового виробу. Отже, вказаний вище пристрій для описаного способу відсадження, дозволяє поліпшити процес одержання мікроаерованого шоколадного виробу з матеріалом частинок. В описаному способі може бути використаний описаний нижче пристрій для відсадження кондитерської маси. Новий пристрій для відсадження аерованої кондитерської маси має щонайменше один випускний канал, який переходить щонайменше в один випускний отвір. Випускний отвір по суті являє собою щілину, яка утворюється валом або всередині подовженої головки відхиленням випускного каналу в подовжньому напрямку від вала або щілини. Переважно, якщо внутрішня поверхня випускного каналу розміщена максимально близько до вала, що знаходиться в точці припинення подачі, щоб мінімізувати утворення хвостів продукту після перекриття потоку. Необхідно зазначити, що випускний канал по довжині по суті може розміщуватися перпендикулярно напрямку руху форм або будь-яких інших засобів для формування, отже, кондитерська маса може відсаджуватися в форми широкими смугами. Ця ознака є відмінністю від відомого на даний момент способу, в якому аеровану масу, як правило, відсаджують «порцією» (як правило, в центрі форми), після чого піддають струшуванню або вібраційному впливу для рівномірного розподілу кондитерської маси в формах. По суті таке трясіння або вібраційний вплив здійснює негативний деаерований вплив на аеровану шоколадну масу. Навпаки, описаний пристрій для відсадження, відсаджує аеровану кондитерську масу в форму відносно широкою смугою. Отже, мінімізується необхідність в трясінні або вібраційному впливі і значно скорочується деаерований вплив на аеровану кондитерську масу. Крім того, окремі канали для відсадження можуть поєднуватися між собою для відсадження кондитерської маси багатьох суміщених смуг. Це також дозволяє кондитерській масі краще покривати дно форми у разі відсадження кондитерської маси в форму з декількох випускних каналів. Крім того, дослідження показали переваги у випадках, коли випускний канал, що розміщений всередині вала або в головці, направлений на щілину, яка виникає при відхиленні випускного отвору в подовжньому напрямку. Отже, одна або більше щілина випускної частини каналу має подовжену форму в подовжньому напрямку. Розмір випускного каналу в подовжньому напрямку менший на вхідному кінці випускного каналу або всередині вала або головки. Іншими словами, випускний канал, що відхиляється, утворюється у валу або в головці, яка оточує вал. Як альтернатива, головка з випускним каналом, що відхиляється, може бути утворена таким чином, щоб дозволити одному або більше поршневому пристрою для відсадження, відсаджувальному пристрою з нагнітальним напірним трубопроводом або аналогічному пристрою подати кондитерську масу в головку. 3 UA 99593 C2 5 10 15 20 25 30 35 40 45 50 55 Як описано в даному винаході, від впускного отвору до випускного отвору випускний канал відхиляється в подовжньому напрямку випускного отвору. Цей критерій довів перевагу відсадження кондитерської маси широкими смугами. У всіх випадках, коли необхідно для якості виробу і/або обумовлене реологічними властивостями маси, арочна точка припинення подачі з коливного вала, на відміну від прямолінійної точки припинення подачі, може забезпечити широкі смуги прямокутної форми. Що стосується ширини випускного отвору, то випускний канал також може розширюватися, як показано, у напрямку до щілини. Однак ширина випускного каналу також може зменшуватися, як показано, у напрямку до щілини. Що стосується площі поперечного перерізу випускного каналу, вона може збільшуватися у напрямку до щілини. Як правило, на вигляді зверху випускний канал може бути описаний, як такий, що має форму хвоста риби. При просторовому описі канал являє собою порожнисту зрізану піраміду з випускним отвором в основі і впускним кінцем випускного каналу у верхній частині піраміди. Впускні кінці множини випускних каналів можуть контактувати з нагнітальним напірним трубопроводом, який служить для подачі кондитерської маси до множини каналів. Як альтернатива, може бути використаний один або більше поршень для подачі кондитерської маси в канали. Крім того, при застосуванні нового пристрою для відсадження, вміст жиру і/або емульгатора переважно може бути знижений, оскільки більше немає необхідності в присутності цих інгредієнтів в таких кількостях для гарантії певної в'язкості маси, які раніше були необхідні для полегшення рівномірного розподілу кондитерської маси по засобах для формування. Наприклад, вміст жиру і/або емульгатора може бути знижений на більше ніж близько 10 % в порівнянні з контрольною рецептурою. Експерименти показали, що переважне покриття форми може бути досягнуте, коли щонайменше один випускний канал відхиляється в напрямку випускного отвору, який може по суті співпадати з напрямком потоку кондитерської маси, зокрема, відносно напрямку подачі від центра впускного отвору до центра випускного отвору всередині випускного каналу. При цьому кожний випускний канал може перейти в одиничний випускний отвір, два або більше випускних канали можуть перейти в одиничний випускний отвір. Зокрема, два або більше випускних канали можуть «поєднуватися» у випускному отворі. Це переважно дозволяє при застосуванні відповідних випускних каналів встановлювати певні умови витікання. У той же час, надзвичайно широка смуга кондитерської маси може бути відсаджена через одиничний, відносний довгий випускний отвір, в який кондитерська маса подається множиною випускних каналів. Що стосується ширини випускного отвору, тобто розміру, перпендикулярного подовжньому напрямку, то експерименти показали, що переважною для цілей відсадження аерованої шоколадної маси є ширина більше ніж 0,5 мм і менше 3 мм, переважно від близько 1 мм до 2,5 мм, ідеально близько 2 мм. Передбачається, що при ширині в описаних межах пухирці стиснутого газу в аерованій шоколадній масі не зможуть легко руйнуватися межами випускного отвору, і можуть бути забезпечені переважні умови витікання. Перевагу може забезпечити щонайменше один випускний канал з шорсткістю поверхні менше 6,3 мкм. Передбачається, що така порівняно гладка внутрішня поверхня каналу допоможе запобігти руйнуванню пухирців газу грубою внутрішньою поверхнею границь каналу для проходження продукту і випускного отвору. У цьому контексті, крім того, перевага може бути забезпечена за рахунок відсутності дефектів або по суті відсутності дефектів в каналі для проходження продукту, тобто в будь-якому каналі, за винятком випускного каналу, через який проходить виріб, тобто кондитерська маса, переважно аерований шоколад, з максимальною вказаною вище шорсткістю поверхні. Це додатково допоможе в профілактиці руйнування пухирців газу. Вказані вище переваги можуть бути одержані за рахунок використання машини для одержання кондитерського виробу, яка забезпечена щонайменше одним пристроєм для відсадження, як описано вище. Зокрема, в таких машинах можуть бути видалені вібратор для трясіння або вібруючі форми для рівномірного розподілу кондитерської маси по формі або інших засобах формування. У переважному варіанті винаходу вказаний пристрій для одержання кондитерських виробів має конвеєр для пересування множини форм відносно одного або більше пристроїв для відсадження. Додаткові деталі пристрою для відсадження кондитерської маси, які можуть бути використані в способі, що описаний у даній роботі, можуть бути взяті із заявки ЕР 07 014 288 під назвою «Пристрій для відсадження кондитерської маси і спосіб одержання кондитерського 4 UA 99593 C2 5 10 15 20 25 30 35 40 45 50 55 виробу», поданої 20 липня 2007 року цим же заявником. Таким чином, розкриття вищезгаданої заявки включене в даний опис за допомогою посилання. Нижче даний винахід буде описаний на не обмежуючому прикладі виконання з посиланням на креслення, на якому зображено: Креслення - схематичний вигляд пристрою для відсадження аерованої кондитерської маси. На кресленні представлена схема пристрою для відсадження аерованої кондитерської маси. У цьому пристрої кондитерська маса може зберігатися в резервуарі 10. Кондитерська маса подається насосом 12 в машину для темперування 18. Умови технологічного процесу відстежуються датчиком тиску 14 і датчиком температури 16. З машини для темперування 18 кондитерська маса далі подається іншим насосом 22 в аеруючу систему 28. Для аерування кондитерської маси подають газ по лінії 30 і кондитерську масу змішують з газом в зсувній головці 32. Зі зсувної головки аерована кондитерська маса подається через напірний клапан 36, забезпечений датчиком тиску 38 і пристроєм 40 для регулювання тиску в зсувній головці 32, яка забезпечена датчиком тиску 42. Нагнітальний напірний трубопровід 44, що включає один або більше пристрів для відсадження аерованої кондитерської маси в форми (не показаний) конвеєра виробничої лінії 46 (напрямок руху показаний стрілкою 46). З першого нагнітального напірного трубопроводу аерована кондитерська маса далі подається через напірний клапан 48, забезпечений датчиком тиску 50 у другий нагнітальний напірний трубопровід 52, який також включає пристрої для відсадження аерованої кондитерської маси в форми (не показаний), пов'язаний з виробничою лінією 46, і перший 44 нагнітальний напірний трубопровід і другий 52 нагнітальний напірний трубопровід забезпечені пристроями 45 для відсадження аерованої кондитерської маси у відповідні форми (не показаний). Між нагнітальними напірними трубопроводами 44 і 52 показаний пристрій 74 для додання сипкого матеріалу. Сипкий матеріал з резервуара 70 для зберігання подається по лінії 72 в пристрій 74. Відповідно можуть бути розміщені додаткові датчики температури і тиску 62 і 64, в залежності від технології, якщо буде необхідно. У процесі роботи перший шар аерованої кондитерської маси відсаджується у прийнятну форму (не показано), що подається конвеєрною стрічкою 46 з використанням нагнітального напірного трубопроводу 44 з пристроями 45 для відсадження кондитерської маси. Потім форма (не показано) проходить під пристроєм 75 для додання сипкого матеріалу, який наносить сипкий матеріал наперший шар аерованої кондитерської маси; потім форма (не показано) проходить під нагнітальним напірним трубопроводом 52 з пристроями 45, які відсаджують другий шар аерованої кондитерської маси. Хоча це не показано, з нагнітального напірного трубопроводу 44 і 52 може бути додатково відсаджена аерована кондитерська маса у вигляді додаткового шару, так само як додатково нанесений пристроєм 75 такий же або інший сипкий матеріал, якщо буде необхідно. Крім того, фахівцеві в даній галузі необхідно розуміти, що якщо необхідно, то така ж або інша аерована кондитерська маса може бути відсаджена з нагнітального напірного трубопроводу 44 і 52 внесенням змін при проектуванні технологічної лінії. Оскільки не вся кондитерська маса відсаджується другим нагнітальним напірним трубопроводом 52, то поворотний трубопровід 54 служить для повернення кондитерської маси в резервуар 10 для зберігання через додатковий напірний клапан 56, що забезпечений датчиком тиску 58 і різними статичними змішувачами 60 для декристалізації і деаерації. Приклад 1 Для здійснення досліджень і експериментів відносно способу за даним винаходом були одержані зразки за трьома різними відомими рецептурами молочної шоколадної маси. Маси були аеровані і відсаджені в форми для порівняння з відомими виробами з використанням пристрою для відсадження з випускними отворами шириною близько 2 мм, як описано вище. Відсадження проводили пошарово. Під час експерименту перший шар склав близько 30 % загальної маси шоколадної плитки. У експерименті цілі лісові горіхи розміщували на першому шарі вручну, що склало близько 20 % загальної маси шоколадної плитки. При проведенні описаного дослідження, форми знову вмістили під пристрій для відсадження аерованої шоколадної маси і нанесли на перший шар і шар лісових горіхів другий шар шоколадної маси, який склав близько 50 % загальної маси шоколадної плитки. Під час видалення плиток з форм не спостерігалося ніяких проблем. Крім того, деякі зразки досліджували на густину, вміщуючи у воду, і було виявлено, що густина складає менше на від 9 % до 13 % в порівнянні з контрольною масою. Визначення щільності вміщенням у воду проводили, вміщуючи зразок в контейнер, заповнений водою до країв, і збирали воду, зігнану зразком при зануренні в контейнер. Отже, об'єм виробу був визначений об'ємом, зігнаним ним при зануренні води; масу виробу визначали зважуванням і вираховували густину. 5 UA 99593 C2 5 Крім того, аналогічні зразки були піддані рентгенівській томографії для визначення рівня аерування. Це включає аналіз зображення зрізу зразка виробу. На такому зображенні пухирці газу виглядають значно світліші в порівнянні з шоколадом. Отже, зображення може бути оцифроване і проаналізоване для визначення, яка частина зрізу поверхні відповідає пухирцям газу. Таким чином, було встановлено, що рівень аерування складає від 8 % до 13 %, зокрема, близько 12 %. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання аерованого кондитерського виробу, який передбачає: (а) відсадження першої аерованої кондитерської маси, дозволяючи їй затікати в одну або більше порожнин форми, що мають донні поверхні, для утворення в формі першого шару з першої аерованої кондитерської маси у вказаних одній або більше порожнинах форми, по суті, що покриває їх донні поверхні; (b) додання щонайменше одного сипкого матеріалу на перший шар з першої аерованої кондитерської маси в одну або більше порожнин форми з одержанням шару щонайменше одного сипкого матеріалу на першому шарі з першої аерованої кондитерської маси або що продовжується в перший шар з першої аерованої кондитерської маси, в одній або більше порожнин; і (с) відсадження другої аерованої кондитерської маси, дозволяючи їй затікати у вказані одну або більше порожнин для утворення другого шару з другої аерованої кондитерської маси, що покриває шар з щонайменше одного сипкого матеріалу з одержанням аерованого кондитерського виробу, в якому перша і друга аеровані кондитерські маси можуть бути однаковими або різними; причому перший шар з першої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсадження як на стадії (а), другий шар з другої аерованої кондитерської маси може бути одержаний за допомогою одного або більше відсаджень як на стадії (с), а шар щонайменше одного сипкого матеріалу може бути одержаний за допомогою одного або більше відсаджень як на стадії (b), при цьому перша і друга аеровані кондитерські маси залишаються аерованими в аерованому кондитерському виробі. 2. Спосіб за п. 1, в якому щонайменше одна з першої і другої аерованих кондитерських мас відсаджуються у вигляді мікроаерованої маси. 3. Спосіб за п. 1, в якому перша і друга аеровані кондитерські маси є аерованими шоколадними масами. 4. Спосіб за п. 2, в якому перша і друга аеровані кондитерські маси є аерованими шоколадними масами. 5. Спосіб за п. 3, в якому сипкий матеріал вибирають з групи, що складається з горіхів, ізюму, повітряного рису, вафель, бісквіта, печива і сумішей з них, причому горіхи, ізюм або повітряний рис є суцільними або у вигляді шматочків, а вафлі, бісквіт і печиво є крихтою або шматочками цих матеріалів. 6. Спосіб за п. 4, в якому сипкий матеріал вибраний з групи, що складається з горіхів, ізюму, повітряного рису, вафель, бісквіта, печива і сумішей з них, причому горіхи, ізюм або повітряний рис є цілими або знаходяться у вигляді шматочків і вафлі, бісквіт і печиво знаходяться у вигляді крихти або шматочків. 7. Спосіб за п. 1, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси. 8. Спосіб за п. 3, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси. 9. Спосіб за п. 4, в якому аерований кондитерський виріб містить від близько 20 до близько 40 ваг. % першої аерованої кондитерської маси, від близько 10 до 30 ваг. % сипкого матеріалу і від близько 40 до 60 ваг. % другої аерованої кондитерської маси. 10. Спосіб за п. 1, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують у вигляді однієї або більше смуги шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм. 11. Спосіб за п. 3, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм. 12. Спосіб за п. 4, в якому щонайменше один або обидва з вказаних першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм. 6 UA 99593 C2 5 10 15 20 25 13. Спосіб за п. 8, в якому щонайменше один або обидва з першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм. 14. Спосіб за п. 9, в якому щонайменше один або обидва з першого і другого шарів відсаджують однією або більше смугою шириною від 5 до 500 мм і/або товщиною від 0,5 до 100 мм. 15. Спосіб за п. 1, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси. 16. Спосіб за п. 13, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси. 17. Спосіб за п. 14, в якому одну або більше форму переміщують відносно пристрою для відсадження першої аерованої кондитерської маси щонайменше одного сипкого матеріалу і другої аерованої кондитерської маси. 18. Спосіб за п. 15, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм. 19. Спосіб за п. 16, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм. 20. Спосіб за п. 17, в якому пристрій має щонайменше один перший випускний отвір для відсадження першої аерованої кондитерської маси і щонайменше один другий випускний отвір для відсадження другої аерованої кондитерської маси, при цьому проміжок між верхнім краєм форми і першим і другим випускними отворами складає менше 20 мм. 21. Спосіб за п. 18, в якому вказаний проміжок складає від 2 мм до 10 мм. 22. Спосіб за п. 19, в якому вказаний проміжок складає від 2 мм до 10 мм. 23. Спосіб за п. 20, в якому вказаний проміжок складає від 2 мм до 10 мм. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining an aerated confectionery product

Автори англійськоюAbylov Melis, Durco Juraj, Simbuerger Dieter Stephan

Назва патенту російськоюСпособ получения аэрированного кондитерского изделия

Автори російськоюАбилов Мелис, Дурчо Юрай, Зимбюргер Дитер Штефан

МПК / Мітки

Мітки: кондитерського, аерованого, одержання, спосіб, виробу

Код посилання

<a href="https://ua.patents.su/9-99593-sposib-oderzhannya-aerovanogo-konditerskogo-virobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання аерованого кондитерського виробу</a>

Попередній патент: Лікарський засіб для регуляції вуглеводного обміну

Наступний патент: Мутанти epsps

Випадковий патент: Вуглецева маса для самовипалювальних електродів