Спосіб отримання наноструктур zno

Номер патенту: 71235

Опубліковано: 10.07.2012

Автори: Капустяник Володимир Богданович, Лень Наталія Володимирівна, Турко Борис Ігорович

Формула / Реферат

Спосіб отримання наноструктур ZnO, за яким готують суміш порошків ZnO і каталізатора у масовому співвідношенні 1:1 або 1:2, розміщують її поблизу запаяного кінця, а відповідну підкладку поблизу відкритого кінця кварцової трубки, яку поміщають горизонтально у нагрівник, де витримують 30-60 хв. і охолоджують до кімнатної температури, який відрізняється тим, що як каталізатор використовують активоване вугілля, при цьому кварцову трубку розміщують так, щоб суміш порошків була у зоні температур 750-1100 °C, а підкладка - 600-1050 °C.

Текст

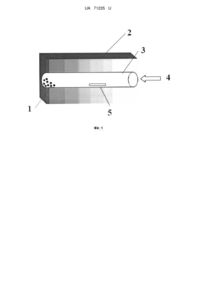

Реферат: Спосіб отримання наноструктур ZnO, при якому як каталізатор використовують активоване вугілля, при цьому кварцову трубку розміщують так, щоб суміш порошків була у зоні температур 750-1100 °C, а підкладка - 600-1050 °C. UA 71235 U (54) СПОСІБ ОТРИМАННЯ НАНОСТРУКТУР ZnO UA 71235 U UA 71235 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі матеріалознавства, а саме до технології виготовлення матеріалів ZnO з нанорозмірами, і може використовуватись у мікроелектроніці при виготовленні напівпровідникових пристроїв та сенсорів у військовій, медичній та бiотехнічній промисловостях. Відомий спосіб отримання наноструктур ZnO, такий як метал-органічне хімічне парове осадження (MOCVD) [Zhang В.P. Formation of highly aligned ZnO tubes on sapphire (0001) substrates / B.P. Zhang, N.T. Binh, K. Wakatsuki at al. // Appl. Phys. Lett.-2004. - Vol. 84. - P. 40984050]. У способі MOCVD як прекурсори використовували кисень і діетил цинку. Транспортуючим газом був азот. Температура росту становила 350-500 °C. Нанотрубки утворювались при експериментально визначених температурі та тиску у робочій камері. Перевагами такого способу є добра відтворюваність результатів, висока якість та однакова напрямленість нанотрубок. Недоліки: дороговартісне обладнання, яке використовують для отримання наноструктур ZnO. Відомий спосіб отримання наноструктур ZnO, такий як плазмова молекулярно-променева епітаксія (МВЕ) [Нео Y.W. Pt/ZnO nanowire Schottky diodes / Y.W. Нео, L.C. Tien, D.P. Norton at al. // Appl. Phys. Lett.-2004. - Vol. 85. - P. 3107-3109]. У МВЕ способі використовують потоки кисню та пари цинку. Ріст проходить за температури 300-500 °C на кремнієвій підкладці за рівня вакууму 10-4 Па. Переваги: добра відтворюваність результатів, висока якість та однакова напрямленість наноструктур. Недоліки: висока ціна установки та вихідних чистих матеріалів, необхідність підтримання високого вакууму. Відомий спосіб отримання наноструктур ZnO, такий як золь-гель, який має такі різновиди: сольвотермічний [Sun В. Solution-Processed Zinc Oxide Field-Effect Transistors Based on SelfAssembly of Colloidal Nanorods / B. Sun and H. Sirringhaus // Nanoletters.-2005. - Vol. 5. - P. 24082413] та гідротермічний [Вае С. Sol-gel synthesis of sub-50 nm ZnO nanowires on pulse laser deposited ZnO thin films / С. Вае, S. Park, S.-E. Ahn, D.-J. Oh, G. Kim, J. Ha // Applied Surface Science.-2006. -Vol. 253. - P. 1758-1761]. У першому випадку молекули солі цинку розчиняють в органічних розчинниках, а у другому - у воді. У розчині створюється дисперсійна золь-суспензія з частинками, отриманими з молекул прекурсору, які у процесі преципітації утворюють на підкладці наноструктуру, морфологія якої визначається такими параметрами процесу, як температура, концентрація реагентів, рН розчину та час преципітації. У сольвотермічному способі дигідрат ацетату цинку розчиняли у метанолі, потім додавали розчин КОН у метанолі, занурювали у розчин підкладку із кремнію і витримували розчин при температурі 60 °C дві години. У результаті отримували неорієнтовані наностержні на підкладці. У гідротермічному способі до водного розчину гексагідрату нітрату цинку додавали гексамін. У розчин занурювали підкладку із кремнію з шаром зародків із ZnO. Розчин нагрівали до температури близько 95 °C та утримували її протягом 12 годин. Отримували наностуктури ZnO. Переваги способу: дешевизна. Недоліки: погана відтворюваність результатів, хаотична орієнтація наноструктур. Відомий спосіб отримання наноструктур ZnO, такий як осадження з парової фази [Патент USA 7198773, МПК C01G9/00, "Синтез наноструктурованих матеріалів ZnO"]. За цим способом вирощують ZnO наноструктури на кремнієвій підкладці з парової фази цинку, яка утворюється в результаті редукційного процесу між порошком ZnO та графітом за температури 800-950 °C, у присутності суміші газів кисню і аргону, де вміст кисню - 1-20 об. % відносно вмісту аргону. Суміш порошків ZnO та графіту високої чистоти більше 99 %, взятих у масовому співвідношенні 1:1, сушать протягом 1-3 годин. Графіт додається для виготовлення наноструктур за температури нижче ніж 1000 °C. Графіт реагує з ZnO у низькотемпературному діапазоні 800950 °C, утворюючи пару цинку, яка потім використовується для вирощування наноструктур ZnO. Підкладка, на якій ростуть наноструктури - або кремнієва з кристалічною орієнтацією (100), або кремнієва з покриттям золота (Аu), товщиною 10-30 ангстрем (Å). Ванночка прямокутної форми, виконана з Аl2О3, з габаритними розмірами 13 мм 13 мм 60 мм, наповнюється на 30-70 % сумішшю порошків. Підкладка - або кремнієва пластина, або кремнієва пластина з покриттям золота товщиною 10-30 Å, встановлюється на верх ванночки так, щоб підкладка була відділена від суміші порошків проміжком 3-10 мм по вертикалі для того, щоб рівень тиску парів цинку і газу кисню був достатнім для росту наноструктур. Ванночка, наповнена сумішшю порошків, разом з підкладкою поміщається у горизонтальну реакційну кварцову трубку. Кварцова трубка поміщається горизонтально у нагрівник, який підтримує температуру нагрівання суміші порошків та підкладки у трубці у діапазоні 800-950 °C. Кварцова трубка має два отвори на кінцях для вводу та виводу потоку суміші транспортуючих газів кисню з аргоном. Вміст кисню у суміші транспортуючих газів при вирощуванні наноструктур становив 1-20 об. % відносно вмісту 1 UA 71235 U 5 10 15 20 25 30 35 40 45 50 55 60 аргону. При вирощуванні наноструктур повітря у кварцовій трубці відсутнє. Об'ємна витрата 3 суміші газів аргону з киснем була у діапазоні 20-50 см /хв. У залежності від значення температури, об'ємного відсотка кисню у суміші та від значення об'ємної витрати суміші газів, були виготовлені різного типу наноструктури: наногребінці, наностержні, нанопояси, нанонитки. 3 Так, коли об'ємна витрата суміші газів була 30 см /хв, температура реакції складала 800-850 °C, вміст кисню був 1-20 об. % відносно вмісту аргону, отримували нанонитки діаметром 50-200 нм та довжиною 5-100 мкм. Недоліки: використання надзвичайно чистих вихідних матеріалів та лише одного типу підкладок. Найближчим за технічною суттю - прототипом є спосіб отримання наноструктурованих матеріалів ZnO [Патент на корисну модель UA 52395, МПК C01G9/00]. За цим способом вирощують ZnO наноструктури на кремнієвих, сапфірових, кварцових, галій-нітридних підкладках, з буферними шарами ZnO, золота чи срібла, або без них, з парової фази цинку, яка утворюється в результаті редукційного процесу між порошком ZnO і графітом за температури 800-1050 °C на повітрі. Суміш порошків ZnO і графіту, взятих у масовому співвідношенні 1:1 або 1:2, та підкладку розміщують у різних ділянках запаяної з одного боку кварцової трубки - суміш у ділянці поблизу запаяного кінця, а підкладку - відкритого. Трубку поміщають горизонтально у нагрівник так, щоб суміш була у зоні температур 800-1050 °C, а підкладка - у зоні 600-900 °C, витримують протягом 30-60 хв., а потім охолоджують у нагрівнику або на повітрі до кімнатної температури. У залежності від значення температури, типу підкладки, маси порошків та масового співвідношення суміші порошків були виготовлені різного типу наноструктури: нанонитки, наногребінці, нанопояси, наностержні, нанотрубки, тетраподи. Так, коли бралося 1,5 г суміші порошків ZnO і графіту у масовому співвідношенні 1:1, за температур у зонах суміші порошків та підкладки з аморфного кварцу 1050-950 °C та 750-600 °C, відповідно, отримували нанотрубки діаметром 1-5 мкм, довжиною 5-200 мкм і товщиною стінок 150-2500 нм. Недоліки: використання високих температур для росту наноструктур. В основу корисної моделі поставлено задачу удосконалити спосіб отримання наноструктурованих матеріалів ZnO шляхом підбору матеріалу підкладок та технологічних режимів, що дозволить здешевити процес і розширити перелік типів отримуваних наноструктур ZnO. Поставлена задача вирішується так, що у способі отримання наноструктур ZnO, за яким готують суміш порошків ZnO і каталізатора у масовому співвідношенні 1:1 або 1:2, розміщують її поблизу запаяного кінця, а відповідну підкладку поблизу відкритого кінця кварцової трубки, яку поміщають горизонтально у нагрівник, де витримують 30-60 хв. і охолоджують до кімнатної температури, де як каталізатор використовують активоване вугілля, при цьому кварцову трубку розміщують так, щоб суміш порошків була у зоні температур 750-1100 °C, а підкладка - 6001050 °C. Автори вперше запропонували спосіб отримання наноструктур ZnO з парової фази в атмосфері повітря з використанням активованого вугілля для отримання різнотипних наноструктур, таких як нанонитки, наностержні, нанопояси, наногребінці і тетраподи. Експериментально визначили оптимальні параметри росту для різних типів наноструктур та вивчили механізми їхнього утворення i росту. Як відомо з літературних джерел [Wang D. Morphology and photoluminescence properties of ZnO nanostructures fabricated with different given time of Ar / D. Wang, J. Yang, L. Yang, Y. Zhang, J. Lang, M. Gao // Cryst. Res. Technol.-2008. - V. 43, № 10. - P. 1041-1046], механізм утворення наноструктур ZnO у способі вирощування з парової фази можна описати за допомогою реакцій відновлення (ZnO(тверде тіло) + С(тверде тіло) → ZN(пара) + СО2; ZnO(твepдe тіло) + CO → Zn(пара) + СО2) в області високих температур та реакцій окиснення (Zn (рідкий стан) + СО2 → ZnO(mвеpдe тіло) + CO; 2Za(рідкий cтaн) + О2 → 2ZnO(твердe тіло)) в області нижчих температур. Оксид цинку має гексагональну кристалічну структуру. В кристалографічному напрямі [0001] 2+ 2(вісь с) спостерігається чергування площин, утворених з іонів Zn та іонів О , тоді як у напрямах, перпендикулярних до осі с, площини формуються рівною кількістю позитивних та негативних іонів. Цим зумовлена тенденція росту ZnO вздовж осі с, викликана необхідністю мінімізації високої енергії системи внаслідок наявності полярної поверхні [Wang Z. Zinc oxide nanostructures: growth, properties and applications / Z. Wang // J. Phys.: Condens. Matter.-2004. - № 16. - R829-R858]. Згідно з даними, наведеними у публікації [Ozgur U. A comprehensive review of ZnO materials and devices / U. Ozgur, Y. Alivov, С. Liu, A. Teke, M. Reshchikov, S. Dogan, V. Avrutin, S. Cho, H. Morkoc // Journal Of Applied Physics.-2005. - № 98. - P. 041301-1-041301-103] для росту нанониток оксиду цинку як каталізатор використовують частинки золота. Просторовий розподіл 2 UA 71235 U 5 каталітичних частинок визначає шаблонний розмір основи для росту нанониток. Його можна задати за допомогою різного роду "маскових" технологій. Нанонитки починають рости з рідкого стану і ростуть до того моменту, поки шар каталізатора перебуває в рідкому стані і є наявними реактанти. У кінцевому рахунку на верхньому кінці нанониток утворюється шар кластерів AuZn. Вибором оптимального співвідношення сталих ґратки підкладки і ZnO та текстури підкладки можна задати орієнтований ріст нанониток у напрямі, нормальному до підкладки. Розміри частинок каталізатора визначають діаметр нанониток. Нанопояси ZnO ростуть уздовж кристалографічного напрямку [ 0110 ]з передньою і задньою 10 плоскими поверхнями ±( 2 110 ) і боковою поверхнею ±(0001) [Pan Z. Nanobelts of semiconducting oxides / Z. Pan, Z. Dai, Z. Wang // Science, -2001. - № 291.- P. 1947-1949]. Вони мають полярну поверхню (0001), і можуть також рости при легуванні In чи Li [Kong X. Spontaneous polarizationinduced nanohelixes, nanosprings, and nanorings of piezoelectric nanobelts / X. Kong, Z. Wang // Nano Lett.-2003. - № 3. - P. 1625-1631]. У цьому випадку нанопояси ростуть уздовж напряму [ 2 110 ] (вісь а) зі своїми передньою і задньою великими поверхнями ±(0001) і боковою 15 20 25 поверхнею ±( 0110 ). Полярні нанопояси схильні до закручування у незамкнуті кільця чи спіралі, що зумовлено необхідністю мінімізації електростатичної енергії. У випадку, коли поверхневий заряд не є скомпенсованим під час росту, закручування нанопоясів у кільце мінімізує або нейтралізує загальний дипольний момент, зменшуючи спонтанну поляризацію, яка індукує електростатичну енергію. Мінімізація повної енергії, яка містить внесок від спонтанної поляризації, а також еластичність, зумовлюють згин і визначають стабільну форму нанопоясів. В роботі [Wang Z. Induced growth of asymmetric nanocantilever arrays on polar surfaces / Z. Wang, X. Kong, J. Zuo // Phys. Rev. Lett.-2003. - V. 91, № 18. - P. 185502-1-185502-4] повідомлялося, що поверхня (0001) нанопояса ZnO, завершена атомами цинку, є хімічно активною, а поверхня завершена атомами кисню, є інертною. Це й визначає ріст наногребінців тільки з хімічно активних граней нанопояса. Згідно з моделлю "окта-двійників" [Dai Y. The octa-twin tetraleg ZnO nanostructures / Y. Dai, Y. Zhang, Z. Wang // Solid State Communications.-2003. - V. 126, № 11. - P. 629-633], зародки ZnO, сформовані у кисневмісній атмосфері, є окта-двійниковими зародками і складаються з восьми 30 35 кристалів пірамідальної форми. Кожен кристал має три бокових грані ( 112 2 ) та одну граньоснову (0001). Вісім чотиригранних кристалів сполучаються докупи боковими пірамідальними гранями, формуючи восьмигранник. Поверхня окта-двійника повністю формується з площиноснов чотиригранних кристалів. Важливим є також те, що усі двійники є інверсійного типу, тобто полярність здвоєних кристалів не є дзеркально-симетричною щодо контактних граней, а є антисиметричною. Так, поверхня окта-двійника складається з восьми почергово розміщених додатних (+с) (0001) та від'ємних (-с) площин (0001). Кристалографічний напрям [0001] є напрямом найшвидшого росту при формуванні наноструктур ZnO. Окта-двійник має чотири 40 45 50 позитивно заряджені поверхні (0001) і чотири негативно заряджені поверхні ( 0001 ). Позитивно заряджені поверхні закінчуються іонами цинку, які можуть відігравати роль центрів конденсації пари. Це призводить до росту "ніжок" майбутнього тетрапода уздовж чотирьох напрямів [0001] з геометричною конфігурацією, аналогічною за виглядом до конфігурації хімічних зв'язків у кристалічний гратці алмазу. Суміш порошків ZnO і каталізатора-активованого вугілля, взятих у масовому співвідношенні 1:1 або 1:2, та підкладку розташовують у різних ділянках кварцової трубки, яка запаяна з одного боку. При цьому, як підкладку використовують або кремній, або сапфір, або кварц, або нітрид галію, або вищезгадані матеріали, покриті плівками золота або срібла, або оксиду цинку, або нітриду галію. Кварцова трубка, в якій міститься суміш порошків ZnO і активованого вугілля та підкладка, поміщається горизонтально у нагрівник. Суміш порошків нагрівалася до температури 800-1050 °C, а підкладка розміщувалась у зоні температур 600-900 °C. Такий розподіл температур підтримувався протягом 30-60 хв., після чого нагрівник вимикався і підкладка одразу ж виймалася або відбувалось самовільне охолодження підкладки у нагрівнику до кімнатної температури. Увесь технологічний процес відбувається в атмосферному повітрі без додаткового використання будь-яких газів. 3 UA 71235 U 5 10 15 20 25 30 Фіг. 1. Схематичне зображення у повздовжньому перерізі пристрою для отримання наноструктур оксиду цинку, де 1 - суміш порошків оксиду цинку і каталізатора активованого вугілля, 2 - нагрівник, 3 - кварцова трубка, 4 - повітря, 5 - підкладка. Фіг. 2-8. Мікрофотографії отриманих ZnO наноструктур, де 2 - нанонитки, 3 - наностержні, 4 тетраподи, 5 - наногребінці, 6 - нанопояси, 7 - нанотрубки, 8 - тетраподи з нанотрубок. Спосіб можна проілюструвати прикладом, за яким було отримано такий тип наноструктур як тетраподи з нанотрубок: Вмикаємо нагрів муфельної горизонтальної електропечі "СОУЛ-044", відкритої з одного боку, і за допомогою системи регулювання і стабілізації температури "РИФ-101" виставляємо температуру 1100 °C у центральній зоні електропечі. Підготовлюємо суміш порошків ZnO марки ОСЧ та активованого вугілля у масовому співвідношенні 1:2 масою 3 г. У нагрітій до температури 950-1100 °C електропечі, в центральній зоні, за допомогою термопари знаходимо ділянку з температурою у діапазоні 900-1050 °C. Вона міститься на відстані 15 см від центру електропечі у сторону до відкритого її кінця. Поміщаємо суміш порошків оксиду цинку з активованим вугіллям і горизонтально кремнієву підкладку, покриту плівкою золота товщиною 10-50 Å у запаяну з одного боку кварцову трубку довжиною 50 см і внутрішнім діаметром 3 см так, щоб суміш розмістилась на відстані до 6 см від запаяного кінця трубки, а підкладка - на відстані 15-25 см від запаяного кінця трубки. У нагріту електропіч поміщаємо горизонтально кварцову трубку зі сумішшю порошків та кремнієвою підкладкою, щоб суміш порошків була у центральній зоні електропечі, де температура 950-1100 °C, а підкладка - у зоні, де температура 900-1050 °C. За 30-60 хв. нагрівання електропечі вимикаємо. Після самовільного охолодження до кімнатної температури кварцової трубки в електропечі виймаємо підкладку. Візуально на ній можна помітити однорідно осаджений шар білого кольору, тобто осаджений оксид цинку. У залежності від температури росту, типу використаних підкладок та тиску парів цинку можна отримати різні типи наноструктур ZnO, а саме або нанонитки, або наностержні, або нанопояси, або наногребінці, або тетраподи, або нанотрубки, або тетраподи з нанотрубок. Вивчення морфології поверхні за допомогою растрового електронного мікроскопамікроаналізатора РЕММА-102-02, дозволило встановити тип отриманих наноструктур ZnO. 4 UA 71235 U Таблиця Порівняння технологічних режимів отримання наноструктур ZnO Тип наноструктур ZnO Технологічні умови Прототип кремній (100); плівка золота або плівка срібла товщиною 10-50 Å на кремнії (100) або сапфірі (0112) Тип підкладок: Нанонитки діаметром 50-200 Наявність транспортуючих нм і довжиною 5на повітрі газів: 100 мкм Температури в зонах Т1=850-800 °C суміші порошків (Т1) та Т2=700-650 °C підкладки (Т2): плівка золота товщиною 10-50 Наногребінці Тип підкладок: Å на сапфірі (0112) шириною 10-50 мкм, довжиною 50- Наявність транспортуючих на повітрі 1000 мкм і газів: діаметром Температури в зонах Т1=900-850 °C "зубчиків" 50-300 суміші порошків (Т1) та Т2=650-600 °C нм підкладки (Т2): плівка золота товщиною 10-50 Тип підкладок: Нанопояси Å на сапфірі (0112) шириною 2-100 Наявність транспортуючих мкм, довжиною 5на повітрі газів: 2000 мкм і Температури в зонах товщиною 50-150 Т1=1050-950 °C суміші порошків (Т1) та нм Т2=750-650 °C підкладки (Т2): кремній (100); плівка золота Тип підкладок: або плівка срібла товщиною 10-50 Å на кремнії (100) Наностержні довжиною 1-5 мкм і Наявність транспортуючих на повітрі діаметром 200-500 газів: нм Температури в зонах Т1=850-800 °C суміші порошків (Т1) та Т2=650-600 °C підкладки (Т2): Тип підкладок: аморфний кварц Нанотрубки Наявність транспортуючих довжиною 5-200 на повітрі газів: мкм, діаметром 1-5 Температури в зонах мкм і товщиною Т1=1050 950 °C суміші порошків (Т1) та стінок 150-2500 нм Т2=750-600 °C підкладки (Т2): Тип підкладок: Тетраподи на повітрі Т1=800-750 °C Т2=700-600 °C плівка золота товщиною 1050 Å на сапфірі (0112) на повітрі Т1=850-800 °C Т2=650-600 °C плівка золота товщиною 1050 Å на сапфірі (0112) на повітрі Т1=1000-900 °C Т2=700-600 °C кремній (100); плівка оксиду цинку товщиною 100 нм на кремнії (100) на повітрі Т1=850-750 °C Т2=650-600 °C аморфний кварц на повітрі Т1=1000-900 °C Т2=700-600 °C кремній (100), аморфний кварц кремній (100), аморфний кварц на повітрі на повітрі Т1=1050-950 °C Т2=750-600 °C Т1=1000-900 °C Т2=750-600 °C кремній (100); плівка золота або плівка срібла товщиною 10-50 Å на повітрі Т1=1100-950 °C Т2=1050-900 °C Наявність транспортуючих газів: Температури в зонах суміші порошків (Т1) та підкладки (Т2): Тип підкладок: Тетраподи з нанотрубок довжиною 6 мкм, Наявність транспортуючих діаметром 2 мкм, газів: товщиною стінок Температури в зонах 500 нм суміші порошків (Т1) та підкладки (Т2): 5 Запропонована корисна модель кремній (100); плівка золота або плівка срібла товщиною 10-50 Å на кремнії (100) або сапфірі (0112) Наведені приклади доводять отримання передбачуваного технічного результату, а саме використання способу дає змогу отримати новий тип наноструктур ZnO, зокрема тетраподів з нанотрубок, а отримання інших типів відбувається при нижчих температурах, що здешевлює процес. 5 UA 71235 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб отримання наноструктур ZnO, за яким готують суміш порошків ZnO і каталізатора у масовому співвідношенні 1:1 або 1:2, розміщують її поблизу запаяного кінця, а відповідну підкладку поблизу відкритого кінця кварцової трубки, яку поміщають горизонтально у нагрівник, де витримують 30-60 хв. і охолоджують до кімнатної температури, який відрізняється тим, що як каталізатор використовують активоване вугілля, при цьому кварцову трубку розміщують так, щоб суміш порошків була у зоні температур 750-1100 °C, а підкладка - 600-1050 °C. 6 UA 71235 U 7 UA 71235 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing zno nanostructures

Автори англійськоюTurko Borys Ihorovych, Len Natalia Volodymyrivna, Kapustianyk Volodymyr Bohdanovych

Назва патенту російськоюСпособ получения наноструктур zno

Автори російськоюТурко Борис Игоревич, Лень Наталья Владимировна, Капустяник Владимир Богданович

МПК / Мітки

МПК: C01G 9/00, C01G 9/02, B82B 3/00

Мітки: отримання, наноструктур, спосіб

Код посилання

<a href="https://ua.patents.su/10-71235-sposib-otrimannya-nanostruktur-zno.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання наноструктур zno</a>

Попередній патент: Спосіб дослідження дихання мітохондрій ацинарних клітин підшлункової залози in situ

Наступний патент: Спосіб подрібнення овочів у овочерізках

Випадковий патент: Пристрій для обв'язування пакетів довгомірних стрижнеподібних предметів