Спосіб фракціонування меляси

Текст

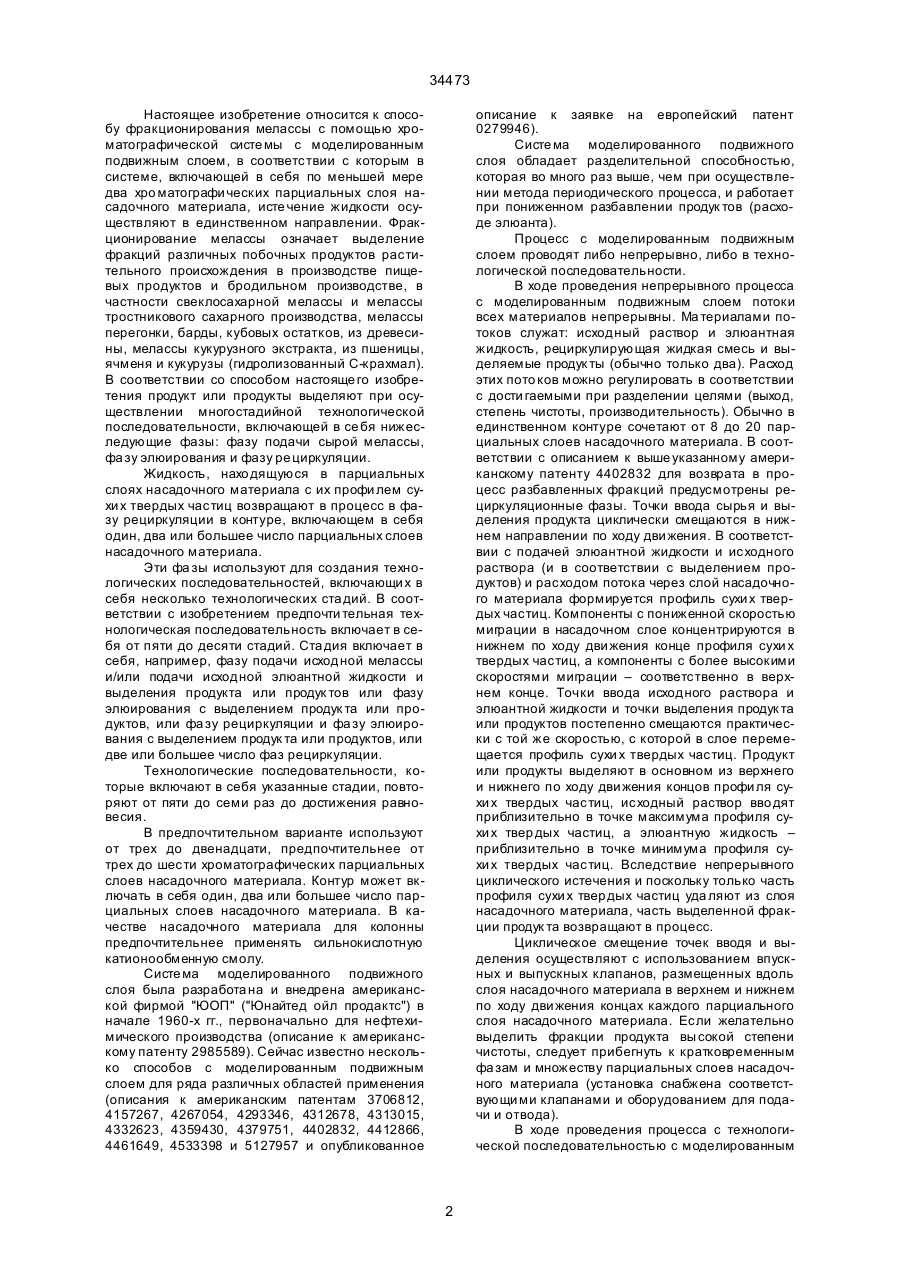

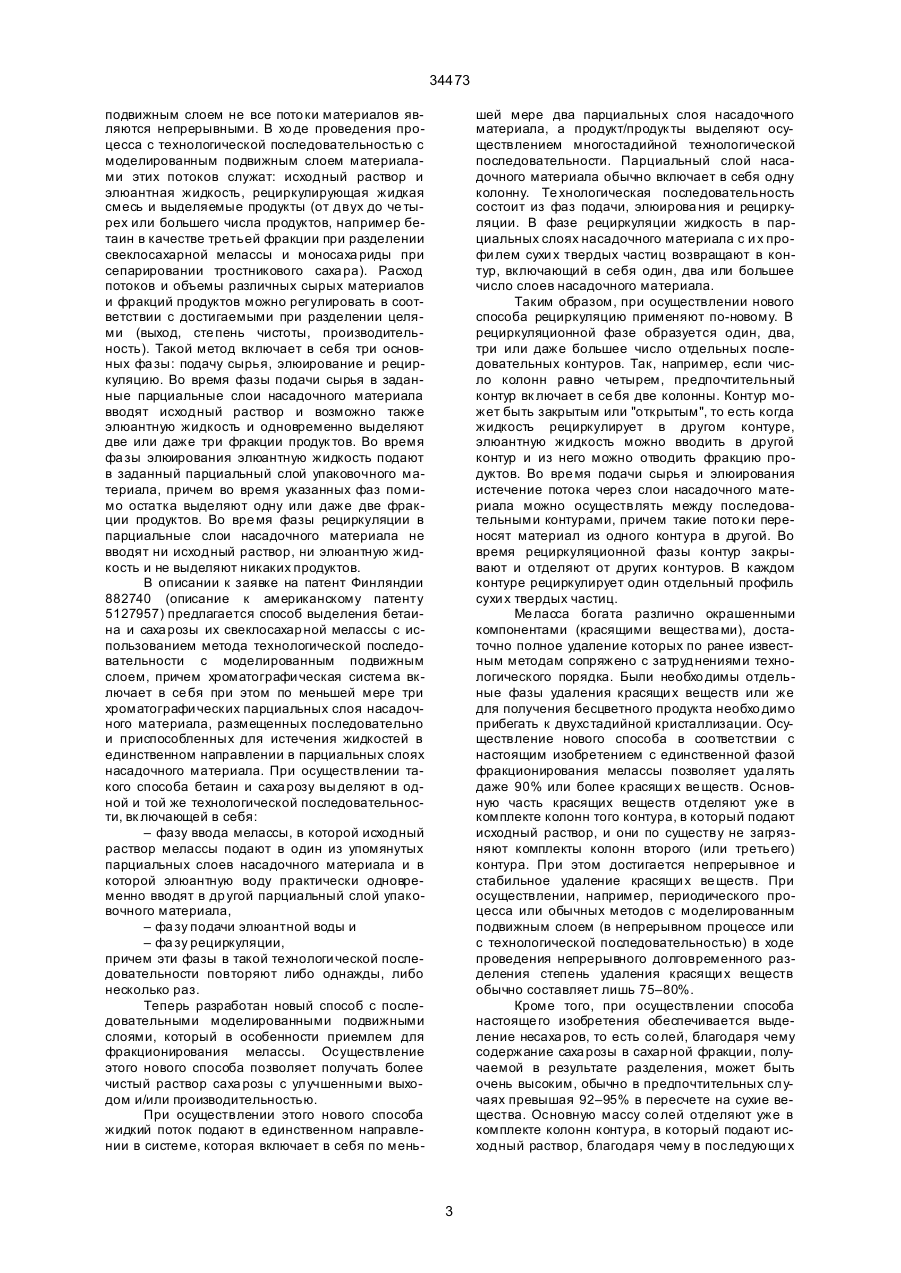

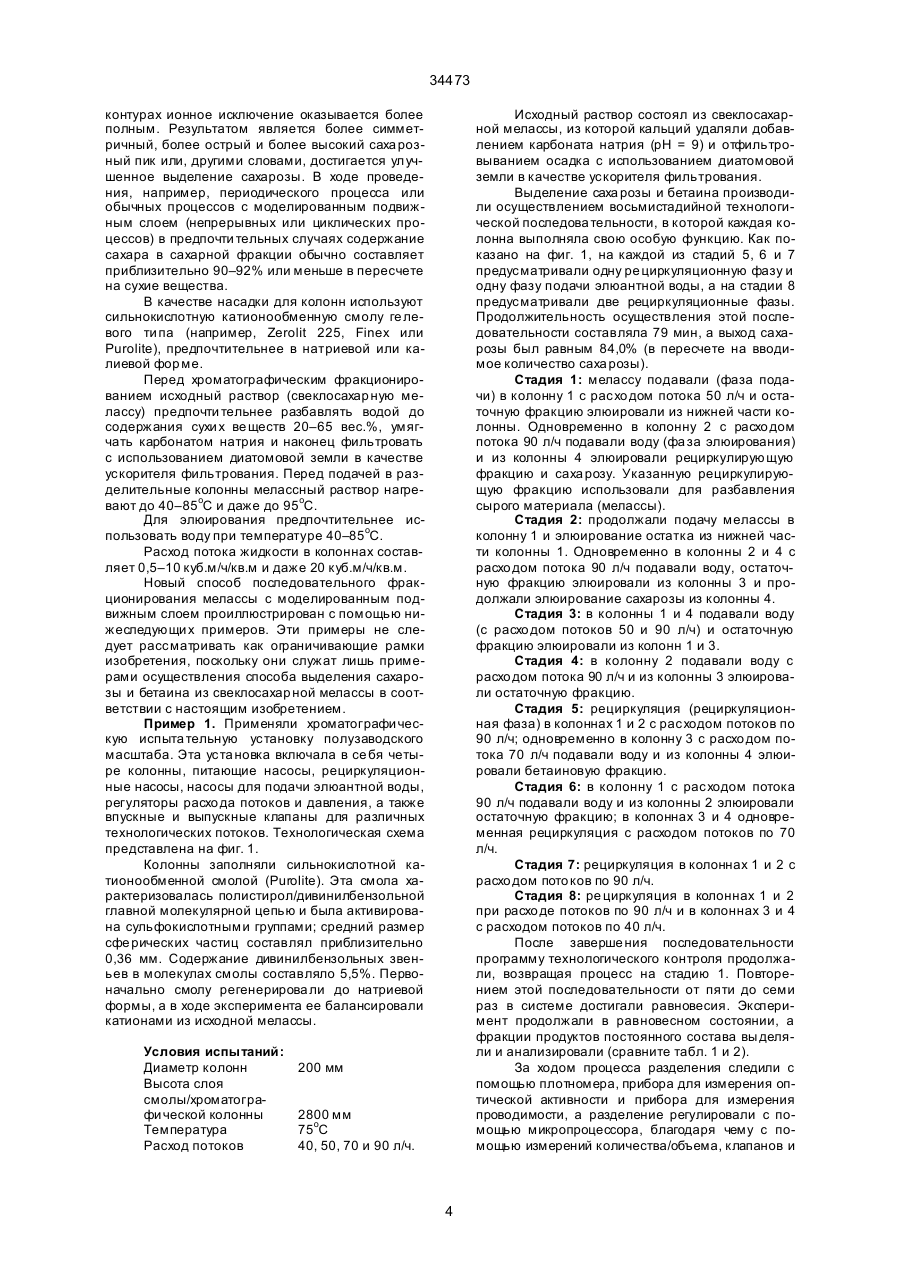

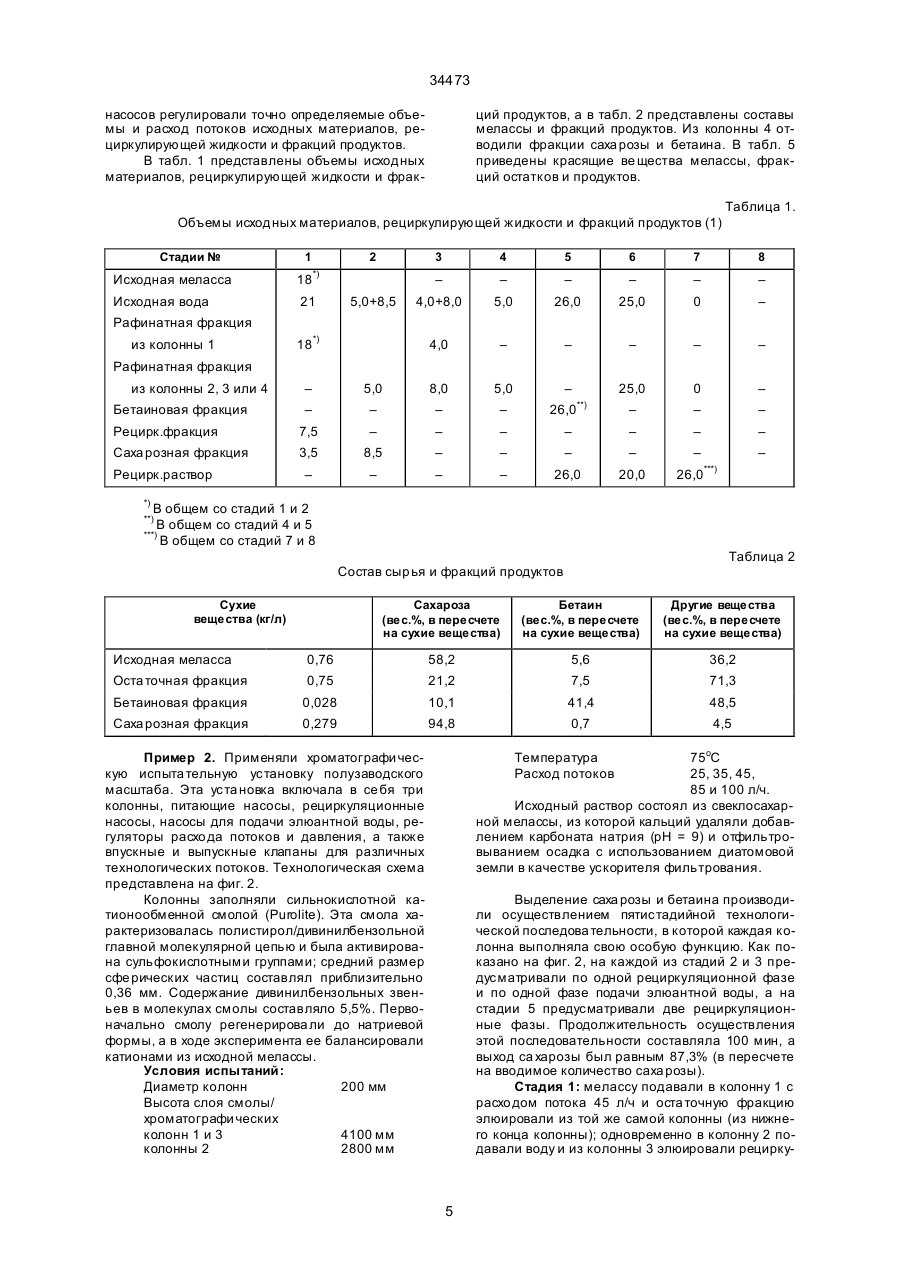

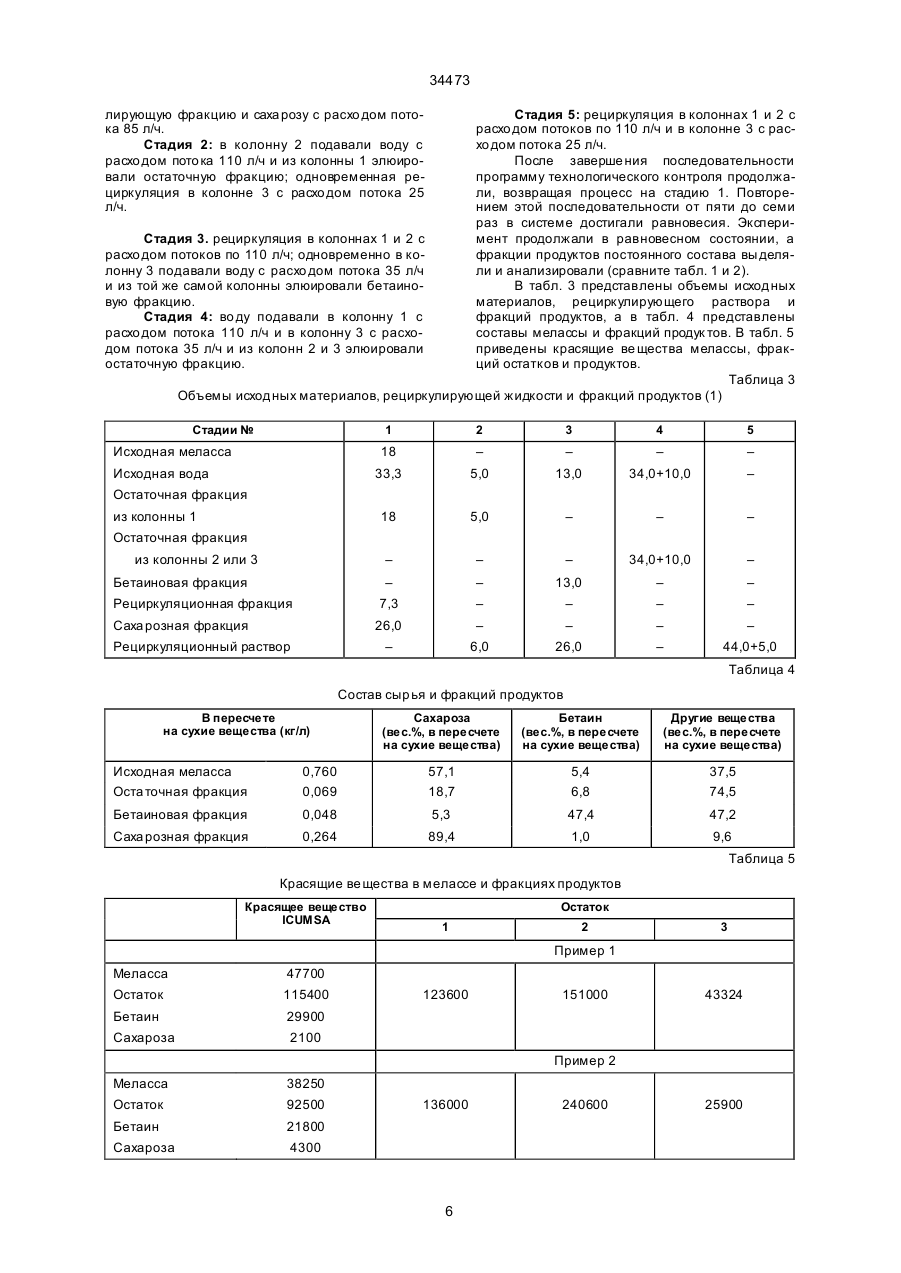

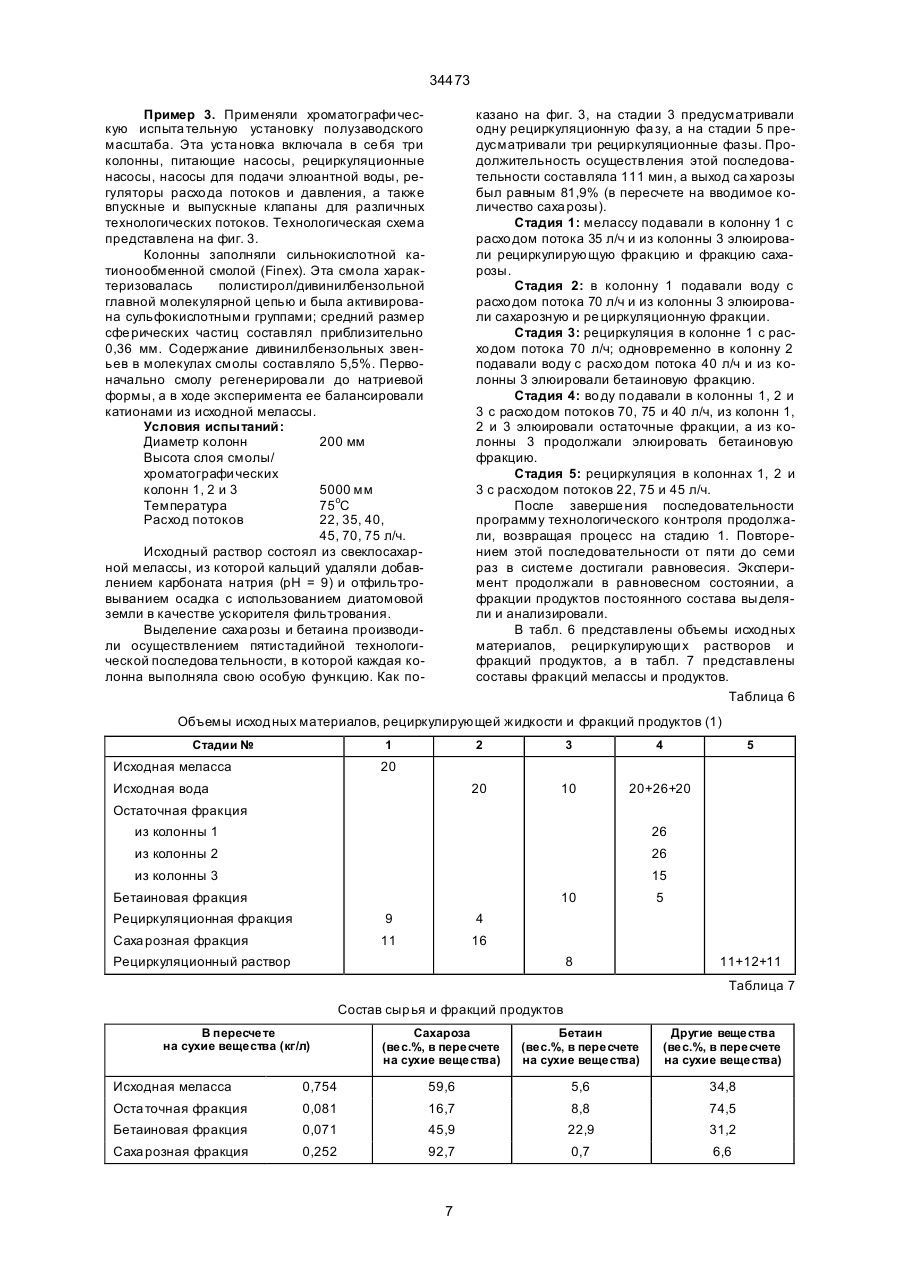

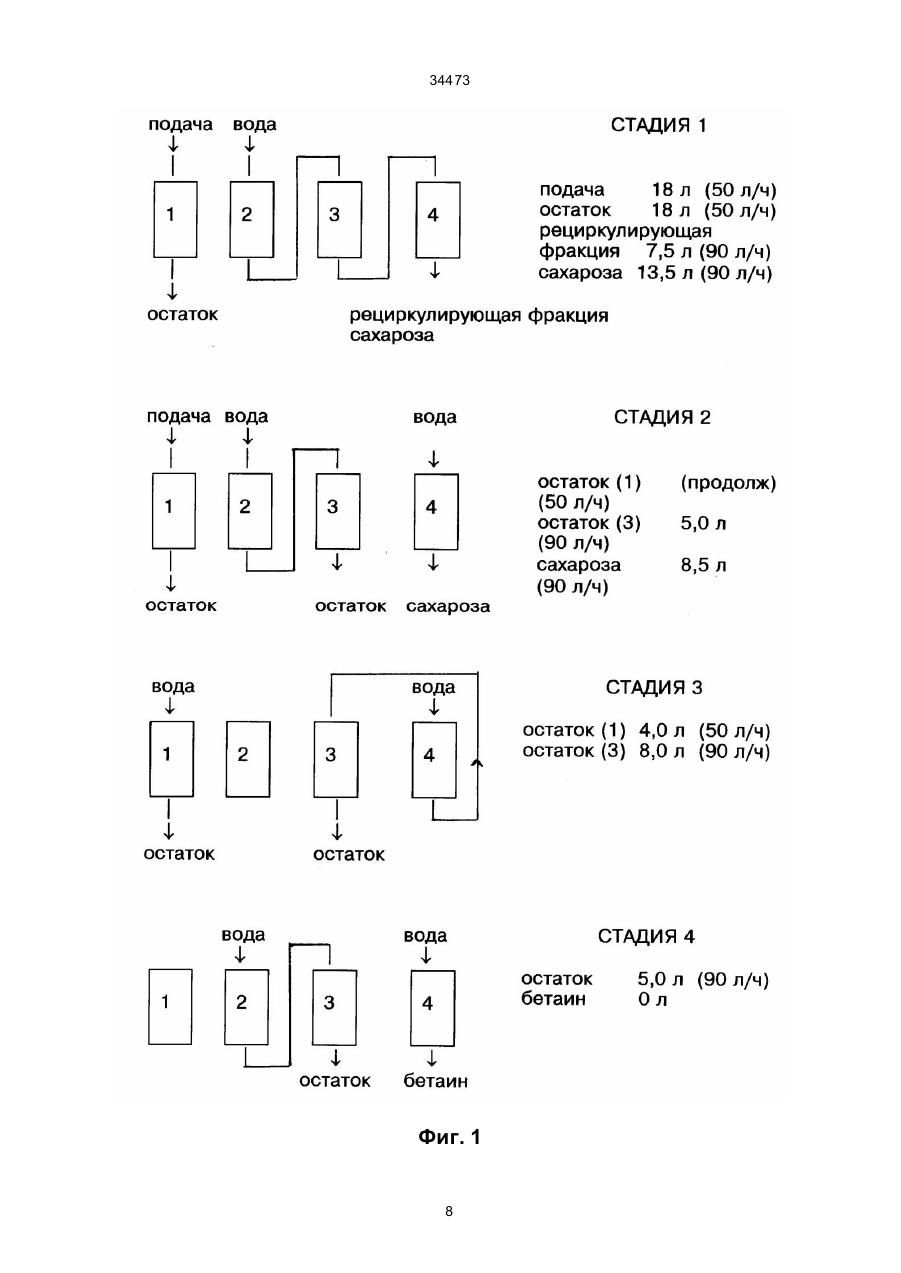

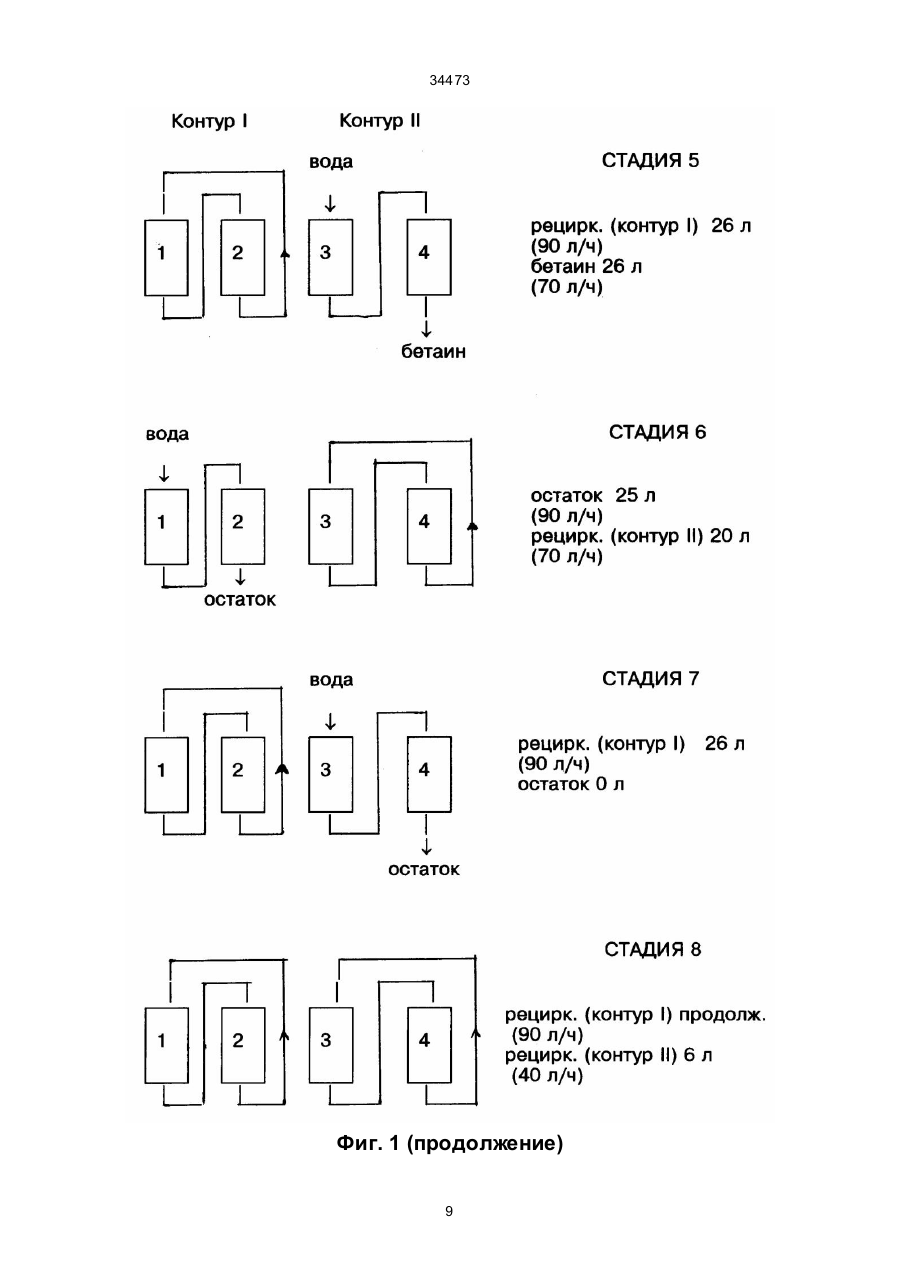

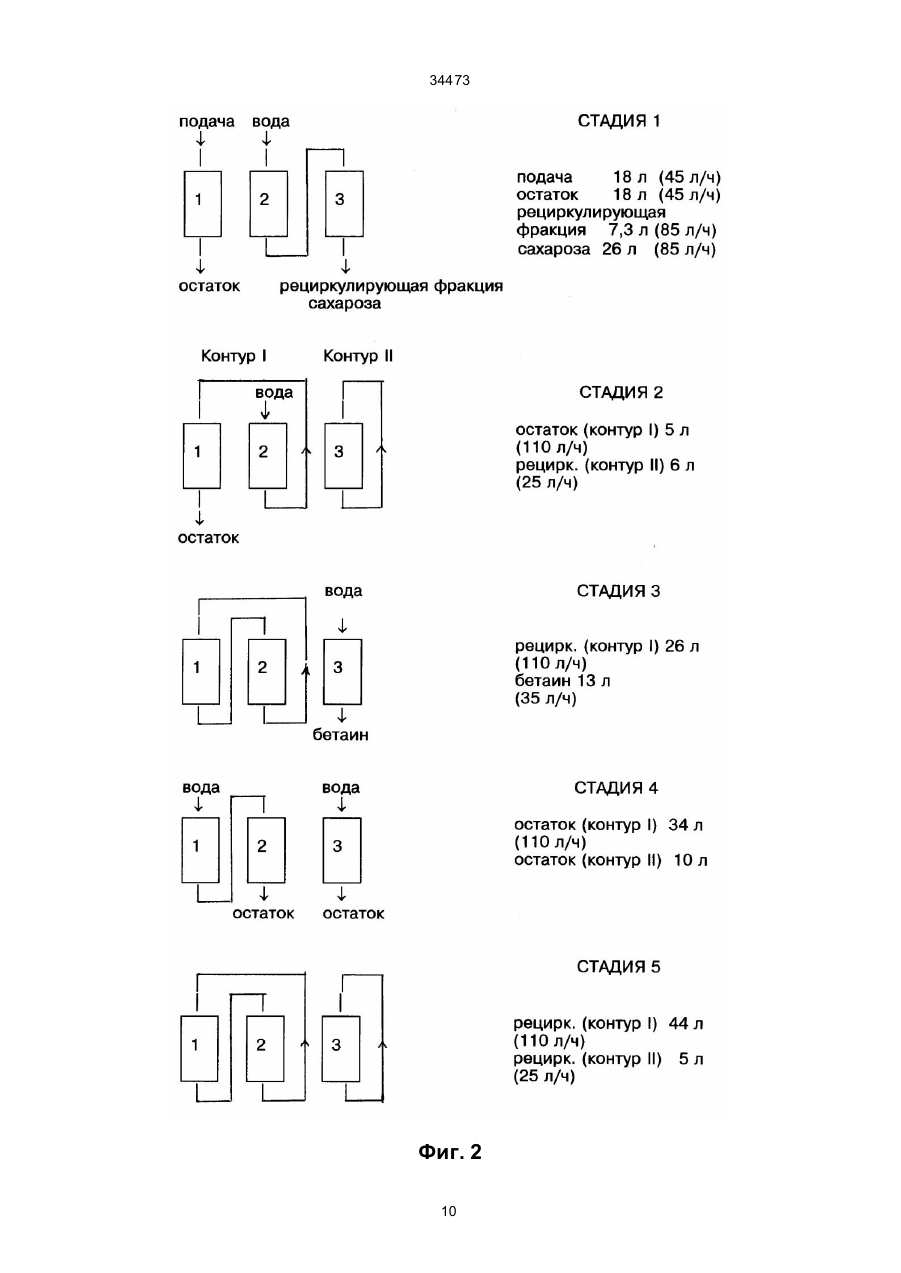

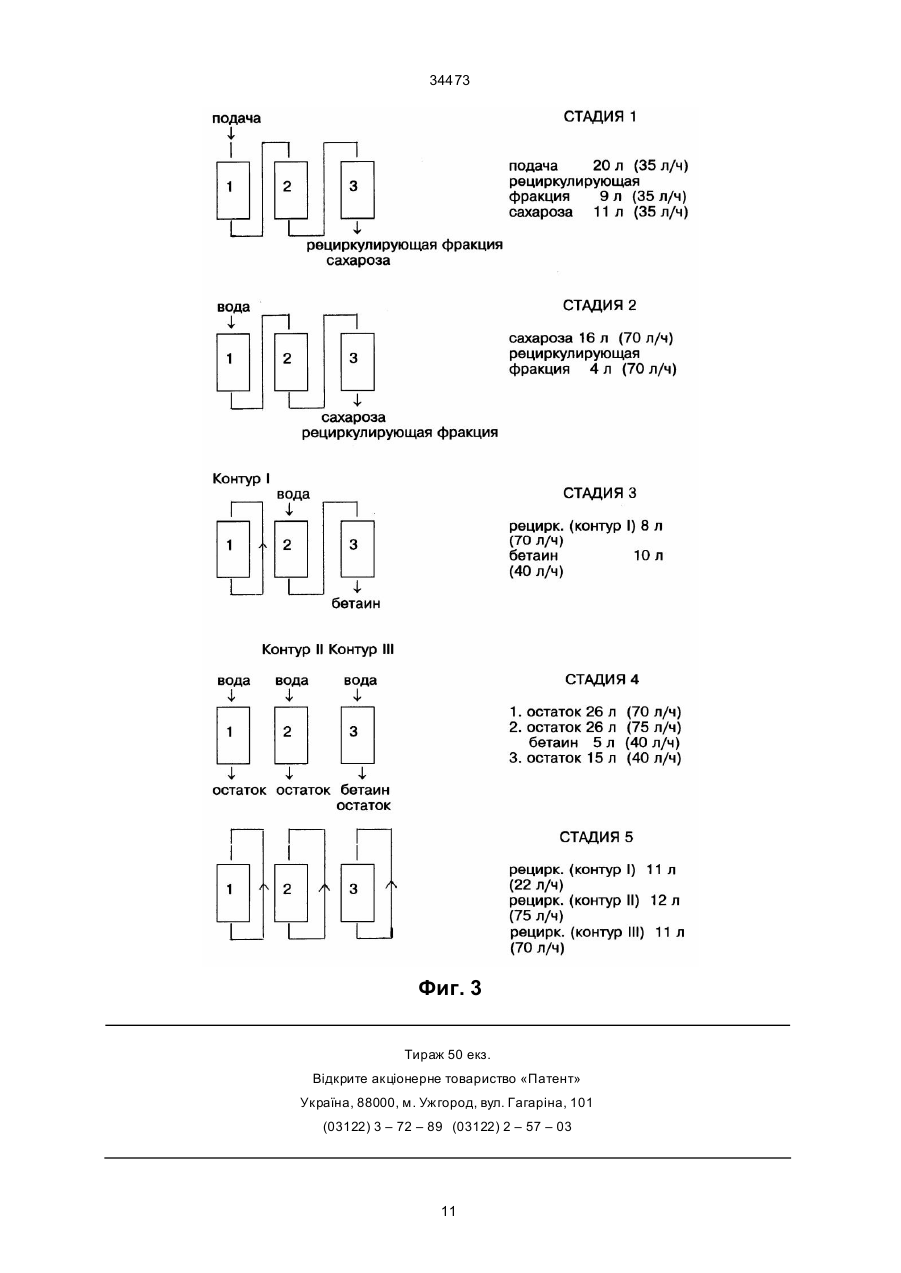

1. Способ фракционирования мелассы с использованием хроматографической системы с моделированным подвижным слоем, в которой обеспечивают поток жидкости в систе ме, включающей в се бя, по меньшей мере, два хроматографи ческих парциальных слоя насадочного материала, в которой продукт или продук ты выделяют при осуществлении многостадийной технологической последовательности, включающей в себя следующие фа зы: фазу подачи мелассы, фа зу элюирования и фазу рециркуляции, отличающийся тем, что рециркуляцию жидкости, содержащейся в парциальных слоях насадочного материала с их профилем сухи х ве ществ, проводят в фа зе рециркуляции в двух или большем числе контуров, содержащи х по одному, два или большее число парциальных слоев насадочного материала. 2. Способ по п. 1, отличающийся тем, что каждый контур содержит один полный профиль сухи х ве ществ. 3. Способ по любому из пп. 1 и 2, отличающийся тем, что ста дия включает в себя фазу подачи мелассы и/или одну или несколько фаз подачи элюантной жидкости и фа зу выделения продук та или продуктов. 4. Способ по любому из пп. 1 и 2, отличающийся тем, что стадия включает в се бя одну или несколько фаз рециркуляции, фа зу подачи элюантной жидкости и фа зу вы деления продук та. 5. Способ по любому из пп. с 1 по 4, отличающийся тем, что продукт или продукты включают в себя остаток и/или саха розу, и/или бе таин. 6. Способ по любому из пп. 1 и 2, отличающийся тем, что стадия включает в се бя две или большее число фаз рециркуляции. 7. Способ по любому из пп. 1 и 2, отличающийся тем, что технологи ческая последовательность включает в себя от пяти до десяти ста дий. 8. Способ по любому из пп. с 1 по 7, отличающийся тем, что технологическую последовательность, включающую в себя указанные стадии, повторяют от пяти до семи раз с целью достичь равновесия в системе, после чего процесс продолжают в достигнутом состоянии равновесия. 9. Способ по любому из пп. с 1 по 8, отличающийся тем, что используют систему, включающую в се бя от трех до двенадцати, предпочтительнее от трех до шести хроматографи ческих парциальных слоев насадочного материала. 10. Способ по любому из пп. с 1 по 9, отличающийся тем, что парциальный слой насадочного материала составляет одну хроматографи ческую колонну. 11. Способ по любому из пп. с 1 по 10, отличающийся тем, что в качестве насадочного материала для указанных колонн используют сильнокислотную катионообменную смолу. 12. Способ по п. 11, отличающийся тем, что указанная сильнокислотная катионообменная смола нахо дится в однова лентной форме, предпочтительнее в натриевой или калиевой форме, или же как смесь этих форм. 13. Способ по любому из пп. с 1 по 12, отличающийся тем, что расход потока жидкости в колоннах составляет 0,5–10 куб.м/ч/кв.м, даже 20 куб.м/ч/кв.м. 14. Способ по любому из пп. с 1 по 12, отличающийся тем, что температура исходного раствора и элюантной воды составляет приблизительно 40–55оС, даже 95оС. 15. Способ по любому из пп. с 1 по 14, отличающийся тем, что содержание сухого вещества в исходном растворе составляет 20–65 вес.%, даже 80 вес.%. (19) (21) 95073529 (22) 21.01.1994 (24) 15.03.2001 (31) 930321 (32) 26.01.1993 (33) FI (86) РСТ/FI94/00024, 21.01.1994 (46) 15.03.2001, Бюл. № 2, 2001 р. (72) Хеiккiля Хеiккi (FI), Хюеккю Геран (FI), Кюiсма Ярмо (FI) (73) КАЛТОР ЛТД. (FI) (56) 1. US 5102553, 1992. 2. US 5127957, 1992. C2 (54) СПОСIБ ФРАКЦIОНУВАННЯ МЕЛЯСИ 34473 Настоящее изобретение относится к способу фракционирования мелассы с помощью хроматографической систе мы с моделированным подвижным слоем, в соответствии с которым в системе, включающей в себя по меньшей мере два хро матографи ческих парциальных слоя насадочного материала, исте чение жидкости осуществляют в единственном направлении. Фракционирование мелассы означает выделение фракций различных побочных продуктов растительного происхождения в производстве пищевых продуктов и бродильном производстве, в частности свеклосахарной мелассы и мелассы тростникового сахарного производства, мелассы перегонки, барды, кубовых остатков, из древесины, мелассы кукурузного экстракта, из пшеницы, ячменя и кукурузы (гидролизованный С-крахмал). В соответствии со способом настояще го изобретения продукт или продукты выделяют при осуществлении многостадийной технологической последовательности, включающей в се бя нижеследующие фазы: фазу подачи сырой мелассы, фа зу элюирования и фазу ре циркуляции. Жидкость, нахо дящуюся в парциальных слоях насадочного материала с их профи лем сухи х твердых частиц возвращают в процесс в фазу рециркуляции в контуре, включающем в себя один, два или большее число парциальных слоев насадочного материала. Эти фа зы используют для создания технологических последовательностей, включающи х в себя несколько технологических ста дий. В соответствии с изобретением предпочти тельная технологическая последовательность включает в себя от пяти до десяти стадий. Ста дия включает в себя, например, фазу подачи исходной мелассы и/или подачи исходной элюантной жидкости и выделения продукта или продук тов или фазу элюирования с выделением продук та или продуктов, или фа зу рециркуляции и фа зу элюирования с выделением продук та или продуктов, или две или большее число фаз рециркуляции. Технологические последовательности, которые включают в себя указанные стадии, повторяют от пяти до семи раз до достижения равновесия. В предпочтительном варианте используют от трех до двенадцати, предпочтительнее от трех до шести хроматографических парциальных слоев насадочного материала. Контур может включать в себя один, два или большее число парциальных слоев насадочного материала. В качестве насадочного материала для колонны предпочтительнее применять сильнокислотную катионообменную смолу. Систе ма моделированного подвижного слоя была разработа на и внедрена американской фирмой "ЮОП" ("Юнайтед ойл продактс") в начале 1960-х гг., первоначально для нефтехимического производства (описание к американскому патенту 2985589). Сейчас известно несколько способов с моделированным подвижным слоем для ряда различных областей применения (описания к американским патентам 3706812, 4157267, 4267054, 4293346, 4312678, 4313015, 4332623, 4359430, 4379751, 4402832, 4412866, 4461649, 4533398 и 5127957 и опубликованное описание к заявке на европейский патент 0279946). Систе ма моделированного подвижного слоя обладает разделительной способностью, которая во много раз выше, чем при осуществлении метода периодического процесса, и работает при пониженном разбавлении продук тов (расходе элюанта). Процесс с моделированным подвижным слоем проводят либо непрерывно, либо в технологической последовательности. В ходе проведения непрерывного процесса с моделированным подвижным слоем потоки всех материалов непрерывны. Ма териалами потоков служат: исходный раствор и элюантная жидкость, рециркулирующая жидкая смесь и выделяемые продук ты (обычно только два). Расход этих пото ков можно регулировать в соответствии с дости гаемыми при разделении целями (выход, степень чистоты, производительность). Обычно в единственном контуре сочетают от 8 до 20 парциальных слоев насадочного материала. В соответствии с описанием к выше указанному американскому патенту 4402832 для возврата в процесс разбавленных фракций предусмотрены рециркуляционные фазы. Точки ввода сырья и выделения продукта циклически смещаются в ниж нем направлении по ходу дви жения. В соответствии с подачей элюантной жидкости и исходного раствора (и в соответствии с выделением продуктов) и расходом потока через слой насадочного материала формируется профиль сухи х твердых частиц. Компоненты с пониженной скоростью миграции в насадочном слое концентрируются в нижнем по ходу дви жения конце профиля сухи х твердых частиц, а компоненты с более высокими скоростями миграции – соответственно в верхнем конце. Точки ввода исходного раствора и элюантной жидкости и точки выделения продук та или продуктов постепенно смещаются практически с той же скоростью, с которой в слое перемещается профиль сухи х твердых частиц. Продукт или продукты выделяют в основном из верхнего и нижнего по ходу дви жения концов профи ля сухи х твердых частиц, исходный раствор вво дят приблизительно в точке максимума профиля сухи х твер дых частиц, а элюантную жидкость – приблизительно в точке минимума профиля сухи х твердых частиц. Вследствие непрерывного циклического истечения и поскольку только часть профиля сухи х твер дых частиц уда ляют из слоя насадочного материала, часть выделенной фракции продук та возвращают в процесс. Циклическое смещение точек вводя и выделения осуществляют с использованием впускных и выпускных клапанов, размещенных вдоль слоя насадочного материала в верхнем и нижнем по ходу дви жения концах каждого парциального слоя насадочного материала. Если желательно выделить фракции продукта вы сокой степени чистоты, следует прибегнуть к кратковременным фа зам и множеству парциальных слоев насадочного материала (установка снабжена соответствующи ми клапанами и оборудованием для подачи и отвода). В ходе проведения процесса с технологической последовательностью с моделированным 2 34473 подвижным слоем не все пото ки материалов являются непрерывными. В хо де проведения процесса с технологической последовательностью с моделированным подвижным слоем материалами этих потоков служат: исходный раствор и элюантная жидкость, рециркулирующая жидкая смесь и выделяемые продукты (от двух до че тырех или большего числа продуктов, например бетаин в качестве третьей фракции при разделении свеклосахарной мелассы и моносаха риды при сепарировании тростникового саха ра). Расход потоков и объемы различных сырых материалов и фракций продуктов можно регулировать в соответствии с достигаемыми при разделении целями (выход, сте пень чистоты, производительность). Такой метод включает в себя три основных фа зы: подачу сырья, элюирование и рециркуляцию. Во время фазы подачи сырья в заданные парциальные слои насадочного материала вводят исходный раствор и возможно также элюантную жидкость и одновременно выделяют две или даже три фракции продук тов. Во время фа зы элюирования элюантную жидкость подают в заданный парциальный слой упаковочного материала, причем во время указанных фаз помимо остатка выделяют одну или даже две фракции продуктов. Во вре мя фазы рециркуляции в парциальные слои насадочного материала не вводят ни исходный раствор, ни элюантную жидкость и не выделяют никаких продуктов. В описании к заявке на патент Финляндии 882740 (описание к американскому патенту 5127957) предлагается способ выделения бетаина и саха розы их свеклосахар ной мелассы с использованием метода технологической последовательности с моделированным подвижным слоем, причем хроматографи ческая система включает в се бя при этом по меньшей мере три хроматографи ческих парциальных слоя насадочного материала, размещенных последовательно и приспособленных для истечения жидкостей в единственном направлении в парциальных слоях насадочного материала. При осуществлении такого способа бетаин и саха розу вы деляют в одной и той же технологической последовательности, вк лючающей в себя: – фазу ввода мелассы, в которой исходный раствор мелассы подают в один из упомянутых парциальных слоев насадочного материала и в которой элюантную воду практически одновременно вводят в др угой парциальный слой упаковочного материала, – фа зу подачи элюантной воды и – фа зу рециркуляции, причем эти фазы в такой технологи ческой последовательности повторяют либо однажды, либо несколько раз. Теперь разработан новый способ с последовательными моделированными подвижными слоями, который в особенности приемлем для фракционирования мелассы. Осуществление этого нового способа позволяет получать более чистый раствор саха розы с улучшенными выходом и/или производительностью. При осуществлении этого нового способа жидкий поток подают в единственном направлении в системе, которая включает в себя по мень шей мере два парциальных слоя насадочного материала, а продукт/продук ты выделяют осуществлением многостадийной технологической последовательности. Парциальный слой насадочного материала обычно включает в себя одну колонну. Те хнологическая последовательность состоит из фаз подачи, элюирова ния и рециркуляции. В фазе рециркуляции жидкость в парциальных слоях насадочного материала с и х профи лем сухи х твердых частиц возвращают в контур, включающий в себя один, два или большее число слоев насадочного материала. Таким образом, при осуществлении нового способа рециркуляцию применяют по-новому. В рециркуляционной фазе образуется один, два, три или даже большее число отдельных последовательных контуров. Так, например, если число колонн равно четырем, предпочтительный контур вк лючает в се бя две колонны. Контур может быть закрытым или "открытым", то есть когда жидкость рециркулирует в другом контуре, элюантную жидкость можно вводить в другой контур и из него можно отводить фракцию продуктов. Во вре мя подачи сырья и элюирования истечение потока через слои насадочного материала можно осуществлять между последовательными контурами, причем такие пото ки переносят материал из одного контура в другой. Во время рециркуляционной фазы контур закрывают и отделяют от других контуров. В каждом контуре рециркулирует один отдельный профиль сухи х твердых частиц. Ме ласса богата различно окрашенными компонентами (красящими вещества ми), достаточно полное удаление которых по ранее известным методам сопряжено с затруднениями технологического порядка. Были необхо димы отдельные фазы удаления красящи х веществ или же для получения бесцветного продукта необхо димо прибегать к двухстадийной кристаллизации. Осуществление нового способа в соответствии с настоящим изобретением с единственной фазой фракционирования мелассы позволяет уда лять даже 90% или более красящи х ве ществ. Основную часть красящих веществ отделяют уже в комплекте колонн того контура, в который подают исходный раствор, и они по существу не загрязняют комплекты колонн второго (или третьего) контура. При этом достигается непрерывное и стабильное удаление красящи х ве ществ. При осуществлении, например, периодического процесса или обычных методов с моделированным подвижным слоем (в непрерывном процессе или с технологической последовательностью) в ходе проведения непрерывного долговременного разделения степень удаления красящи х веществ обычно составляет лишь 75–80%. Кроме того, при осуществлении способа настояще го изобретения обеспечивается выделение несаха ров, то есть со лей, благодаря чему содержание саха розы в сахар ной фракции, получаемой в результате разделения, может быть очень высоким, обычно в предпочтительных случаях превышая 92–95% в пересчете на сухие вещества. Основную массу со лей отделяют уже в комплекте колонн контура, в который подают исходный раствор, благодаря чему в последующи х 3 34473 контурах ионное исключение оказывается более полным. Результатом является более симметричный, более острый и более высокий саха розный пик или, другими словами, достигается улучшенное выделение сахарозы. В ходе проведения, например, периодического процесса или обычных процессов с моделированным подвижным слоем (непрерывных или циклических процессов) в предпочти тельных случаях содержание сахара в сахарной фракции обычно составляет приблизительно 90–92% или меньше в пересчете на сухие вещества. В качестве насадки для колонн используют сильнокислотную катионообменную смолу ге левого ти па (например, Zerolit 225, Finex или Purolite), предпочтительнее в натриевой или калиевой фор ме. Перед хроматографическим фракционированием исходный раствор (свеклосахар ную мелассу) предпочти тельнее разбавлять водой до содержания сухи х ве ществ 20–65 вес.%, умягчать карбонатом натрия и наконец фильтровать с использованием диатомовой земли в качестве ускорителя фильтрования. Перед подачей в разделительные колонны мелассный раствор нагревают до 40–85оС и даже до 95оС. Для элюирования предпочтительнее использовать воду при температуре 40–85оС. Расход потока жидкости в колоннах составляет 0,5–10 куб.м/ч/кв.м и даже 20 куб.м/ч/кв.м. Новый способ последовательного фракционирования мелассы с моделированным подвижным слоем проиллюстрирован с помощью нижеследующи х примеров. Эти примеры не следует рассматривать как ограничивающие рамки изобретения, поскольку они служат лишь примерами осуществления способа выделения сахарозы и бетаина из свеклосахар ной мелассы в соответствии с настоящим изобретением. Пример 1. Применяли хроматографи ческую испыта тельную установку полузаводского масштаба. Эта уста новка включала в се бя четыре колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюантной воды, регуляторы расхо да потоков и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 1. Колонны заполняли сильнокислотной катионообменной смолой (Purolite). Эта смола характеризовалась полистирол/дивинилбензольной главной молекулярной цепью и была активирована сульфокислотными группами; средний размер сфе рических частиц составлял приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляло 5,5%. Первоначально смолу регенерирова ли до натриевой формы, а в ходе эксперимента ее балансировали катионами из исходной мелассы. Исходный раствор состоял из свеклосахарной мелассы, из которой кальций удаляли добавлением карбоната натрия (рН = 9) и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования. Выделение саха розы и бетаина производили осуществлением восьмистадийной технологической последова тельности, в которой каждая колонна выполняла свою особую функцию. Как показано на фиг. 1, на каждой из стадий 5, 6 и 7 предусматривали одну ре циркуляционную фазу и одну фазу подачи элюантной воды, а на стадии 8 предусматривали две рециркуляционные фазы. Продолжительность осуществления этой последовательности составляла 79 мин, а выход сахарозы был равным 84,0% (в пересчете на вводимое количество саха розы). Стадия 1: мелассу подавали (фаза подачи) в колонну 1 с расхо дом потока 50 л/ч и остаточную фракцию элюировали из нижней части колонны. Одновременно в колонну 2 с расхо дом потока 90 л/ч подавали воду (фа за элюирования) и из колонны 4 элюировали рециркулирующую фракцию и саха розу. Указанную рециркулирующую фракцию использовали для разбавления сырого материала (мелассы). Стадия 2: продолжали подачу мелассы в колонну 1 и элюирование остатка из нижней части колонны 1. Одновременно в колонны 2 и 4 с расхо дом потока 90 л/ч подавали воду, остаточную фракцию элюировали из колонны 3 и продолжали элюирование сахарозы из колонны 4. Стадия 3: в колонны 1 и 4 подавали воду (с расхо дом потоков 50 и 90 л/ч) и остаточную фракцию элюировали из колонн 1 и 3. Стадия 4: в колонну 2 подавали воду с расхо дом потока 90 л/ч и из колонны 3 элюировали остаточную фракцию. Стадия 5: рециркуляция (рециркуляционная фаза) в колоннах 1 и 2 с расходом потоков по 90 л/ч; одновременно в колонну 3 с расхо дом потока 70 л/ч подавали воду и из колонны 4 элюировали бетаиновую фракцию. Стадия 6: в колонну 1 с расходом потока 90 л/ч подавали воду и из колонны 2 элюировали остаточную фракцию; в колоннах 3 и 4 одновременная рециркуляция с расходом потоков по 70 л/ч. Стадия 7: рециркуляция в колоннах 1 и 2 с расхо дом пото ков по 90 л/ч. Стадия 8: ре циркуляция в колоннах 1 и 2 при расхо де потоков по 90 л/ч и в колоннах 3 и 4 с расходом потоков по 40 л/ч. После заверше ния последовательности программу технологического контроля продолжали, возвращая процесс на стадию 1. Повторением этой последовательности от пяти до семи раз в системе достигали равновесия. Эксперимент продолжали в равновесном состоянии, а фракции продуктов постоянного состава вы деляли и анализировали (сравните табл. 1 и 2). За ходом процесса разделения следили с помощью плотномера, прибора для измерения оптической активности и прибора для измерения проводимости, а разделение регулировали с помощью микропроцессора, благодаря чему с помощью измерений количества/объема, клапанов и Условия испытаний: Диаметр колонн 200 мм Высота слоя смолы/хроматографи ческой колонны 2800 мм Температура 75оС Расход потоков 40, 50, 70 и 90 л/ч. 4 34473 насосов регулировали точно определяемые объемы и расход потоков исходных материалов, рециркулирующей жидкости и фракций продуктов. В табл. 1 представлены объемы исходных материалов, рециркулирующей жидкости и фрак ций продуктов, а в табл. 2 представлены составы мелассы и фракций продуктов. Из колонны 4 отводили фракции саха розы и бетаина. В табл. 5 приведены красящие ве щества мелассы, фракций остатков и продуктов. Таблица 1. Объемы исходных материалов, рециркулирующей жидкости и фракций продуктов (1) Стадии № 1 2 3 – – 5,0+8,5 4,0+8,0 5,0 4,0 – *) Исходная меласса 18 Исходная вода 21 4 5 6 7 8 – – – – 26,0 25,0 0 – – – – – Рафинатная фракция из колонны 1 18*) Рафинатная фракция из колонны 2, 3 или 4 Бетаиновая фракция – 5,0 8,0 5,0 – 25,0 0 – – – – – 26,0**) – – – – Рецирк.фракция 7,5 – – – – – – Саха розная фракция 3,5 8,5 – – – – – Рецирк.раствор – – – – 26,0 20,0 26,0 – ***) *) В общем со стадий 1 и 2 В общем со стадий 4 и 5 ***) В общем со стадий 7 и 8 **) Таблица 2 Состав сыр ья и фракций продуктов Сухие вещества (кг/л) Сахароза (вес.%, в пересчете на сухие вещества) Бетаин (вес.%, в пересчете на сухие вещества) Другие вещества (вес.%, в пересчете на сухие вещества) Исходная меласса 0,76 58,2 5,6 36,2 Оста точная фракция 0,75 21,2 7,5 71,3 Бетаиновая фракция 0,028 10,1 41,4 48,5 Саха розная фракция 0,279 94,8 0,7 4,5 75оС 25, 35, 45, 85 и 100 л/ч. Исходный раствор состоял из свеклосахарной мелассы, из которой кальций удаляли добавлением карбоната натрия (рН = 9) и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования. Пример 2. Применяли хроматографи ческую испыта тельную установку полузаводского масштаба. Эта уста новка включала в се бя три колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюантной воды, регуляторы расхо да потоков и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 2. Колонны заполняли сильнокислотной катионообменной смолой (Purolite). Эта смола характеризовалась полистирол/дивинилбензольной главной молекулярной цепью и была активирована сульфокислотными группами; средний размер сфе рических частиц составлял приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляло 5,5%. Первоначально смолу регенерирова ли до натриевой формы, а в ходе эксперимента ее балансировали катионами из исходной мелассы. Условия испытаний: Диаметр колонн 200 мм Высота слоя смолы/ хроматографи ческих колонн 1 и 3 4100 мм колонны 2 2800 мм Температура Расход потоков Выделение саха розы и бетаина производили осуществлением пятистадийной технологической последова тельности, в которой каждая колонна выполняла свою особую функцию. Как показано на фиг. 2, на каждой из стадий 2 и 3 предусматривали по одной рециркуляционной фазе и по одной фазе подачи элюантной воды, а на стадии 5 предусматривали две рециркуляционные фазы. Продолжительность осуществления этой последовательности составляла 100 мин, а выход са харозы был равным 87,3% (в пересчете на вводимое количество саха розы). Стадия 1: мелассу подавали в колонну 1 с расхо дом потока 45 л/ч и оста точную фракцию элюировали из той же самой колонны (из нижнего конца колонны); одновременно в колонну 2 подавали воду и из колонны 3 элюировали рецирку 5 34473 лирующую фракцию и саха розу с расхо дом потока 85 л/ч. Стадия 2: в колонну 2 подавали воду с расхо дом пото ка 110 л/ч и из колонны 1 элюировали остаточную фракцию; одновременная рециркуляция в колонне 3 с расхо дом потока 25 л/ч. Стадия 5: рециркуляция в колоннах 1 и 2 с расхо дом потоков по 110 л/ч и в колонне 3 с расхо дом потока 25 л/ч. После заверше ния последовательности программу технологического контроля продолжали, возвращая процесс на стадию 1. Повторением этой последовательности от пяти до семи раз в системе достигали равновесия. ЭкспериСтадия 3. рециркуляция в колоннах 1 и 2 с мент продолжали в равновесном состоянии, а расхо дом потоков по 110 л/ч; одновременно в кофракции продуктов постоянного состава вы делялонну 3 подавали воду с расхо дом потока 35 л/ч ли и анализировали (сравните табл. 1 и 2). и из той же самой колонны элюировали бетаиноВ табл. 3 представлены объемы исходных вую фракцию. материалов, рециркулирующего раствора и Стадия 4: во ду подавали в колонну 1 с фракций продуктов, а в табл. 4 представлены расхо дом потока 110 л/ч и в колонну 3 с расхосоставы мелассы и фракций продук тов. В табл. 5 дом потока 35 л/ч и из колонн 2 и 3 элюировали приведены красящие ве щества мелассы, фракостаточную фракцию. ций остатков и продуктов. Таблица 3 Объемы исходных материалов, рециркулирующей жидкости и фракций продуктов (1) Стадии № 1 4 5 – – – – 33,3 5,0 13,0 34,0+10,0 – 18 5,0 – – – – – – 34,0+10,0 – – – 13,0 – – 7,3 Исходная вода 3 18 Исходная меласса 2 – – – – Остаточная фракция из колонны 1 Остаточная фракция из колонны 2 или 3 Бетаиновая фракция Рециркуляционная фракция Саха розная фракция 26,0 – – – – – Рециркуляционный раствор 6,0 26,0 – 44,0+5,0 Таблица 4 Состав сыр ья и фракций продуктов В пересчете на сухие вещества (кг/л) Сахароза (вес.%, в пересчете на сухие вещества) Бетаин (вес.%, в пересчете на сухие вещества) Другие вещества (вес.%, в пересчете на сухие вещества) Исходная меласса Оста точная фракция 0,760 0,069 57,1 18,7 5,4 6,8 37,5 74,5 Бетаиновая фракция 0,048 5,3 47,4 47,2 Саха розная фракция 0,264 89,4 1,0 9,6 Таблица 5 Красящие ве щества в мелассе и фракциях продуктов Красящее вещество ICUMSA Остаток 1 2 3 Пример 1 Меласса 47700 Остаток 115400 Бетаин 29900 Сахароза 2100 123600 151000 43324 Пример 2 Меласса 38250 Остаток 92500 Бетаин 21800 Сахароза 4300 136000 6 240600 25900 34473 Пример 3. Применяли хроматографи ческую испыта тельную установку полузаводского масштаба. Эта уста новка включала в се бя три колонны, питающие насосы, рециркуляционные насосы, насосы для подачи элюантной воды, регуляторы расхо да потоков и давления, а также впускные и выпускные клапаны для различных технологических потоков. Технологическая схема представлена на фиг. 3. Колонны заполняли сильнокислотной катионообменной смолой (Finex). Эта смола характеризовалась полистирол/дивинилбензольной главной молекулярной цепью и была активирована сульфокислотными группами; средний размер сфе рических частиц составлял приблизительно 0,36 мм. Содержание дивинилбензольных звеньев в молекулах смолы составляло 5,5%. Первоначально смолу регенерирова ли до натриевой формы, а в ходе эксперимента ее балансировали катионами из исходной мелассы. Условия испытаний: Диаметр колонн 200 мм Высота слоя смолы/ хроматографи ческих колонн 1, 2 и 3 5000 мм Температура 75оС Расход потоков 22, 35, 40, 45, 70, 75 л/ч. Исходный раствор состоял из свеклосахарной мелассы, из которой кальций удаляли добавлением карбоната натрия (рН = 9) и отфильтровыванием осадка с использованием диатомовой земли в качестве ускорителя фильтрования. Выделение саха розы и бетаина производили осуществлением пятистадийной технологической последова тельности, в которой каждая колонна выполняла свою особую функцию. Как по казано на фиг. 3, на стадии 3 предусматривали одну рециркуляционную фа зу, а на стадии 5 предусматривали три рециркуляционные фазы. Продолжительность осуществления этой последовательности составляла 111 мин, а выход са харозы был равным 81,9% (в пересчете на вводимое количество саха розы). Стадия 1: мелассу подавали в колонну 1 с расхо дом потока 35 л/ч и из колонны 3 элюировали рециркулирующую фракцию и фракцию сахарозы. Стадия 2: в колонну 1 подавали воду с расхо дом потока 70 л/ч и из колонны 3 элюировали сахарозную и ре циркуляционную фракции. Стадия 3: рециркуляция в колонне 1 с расхо дом потока 70 л/ч; одновременно в колонну 2 подавали воду с расхо дом потока 40 л/ч и из колонны 3 элюировали бетаиновую фракцию. Стадия 4: во ду подавали в колонны 1, 2 и 3 с расхо дом потоков 70, 75 и 40 л/ч, из колонн 1, 2 и 3 элюировали остаточные фракции, а из колонны 3 продолжали элюировать бетаиновую фракцию. Стадия 5: рециркуляция в колоннах 1, 2 и 3 с расходом потоков 22, 75 и 45 л/ч. После заверше ния последовательности программу технологического контроля продолжали, возвращая процесс на стадию 1. Повторением этой последовательности от пяти до семи раз в системе достигали равновесия. Эксперимент продолжали в равновесном состоянии, а фракции продуктов постоянного состава вы деляли и анализировали. В табл. 6 представлены объемы исходных материалов, рециркулирующи х растворов и фракций продуктов, а в табл. 7 представлены составы фракций мелассы и продуктов. Таблица 6 Объемы исходных материалов, рециркулирующей жидкости и фракций продуктов (1) Стадии № 1 3 4 20 Исходная меласса 2 10 5 20+26+20 20 Исходная вода Остаточная фракция из колонны 1 26 из колонны 2 26 из колонны 3 15 Бетаиновая фракция 10 Рециркуляционная фракция 9 11 Саха розная фракция 5 4 16 Рециркуляционный раствор 8 11+12+11 Таблица 7 Состав сыр ья и фракций продуктов В пересчете на сухие вещества (кг/л) Сахароза (вес.%, в пересчете на сухие вещества) Бетаин (вес.%, в пересчете на сухие вещества) Другие вещества (вес.%, в пересчете на сухие вещества) 5,6 34,8 Исходная меласса 0,754 59,6 Оста точная фракция 0,081 16,7 8,8 74,5 Бетаиновая фракция 0,071 45,9 22,9 31,2 Саха розная фракция 0,252 92,7 0,7 6,6 7 34473 Фиг. 1 8 34473 Фиг. 1 (продолжение) 9 34473 Фиг. 2 10 34473 Фиг. 3 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 11 34473 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the fractionation of molasses

Автори англійськоюHeikkilae Heikki, Hyoeky Goeran, Kuisma Jarmo

Назва патенту російськоюСпособ фракционирования мелассы

Автори російськоюХейккиля Хейкки, Хюеккю Геран, Кюисма Ярмо

МПК / Мітки

МПК: B01D 15/08, C13D 3/14, C13J 1/00, B01J 39/00, B01D 15/10, B01D 15/04

Мітки: меляси, спосіб, фракціонування

Код посилання

<a href="https://ua.patents.su/12-34473-sposib-frakcionuvannya-melyasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб фракціонування меляси</a>

Попередній патент: Спосіб заміни окремої машини і знімний блок

Наступний патент: Гідравлічний інструмент для переміщення в осьовому напрямі нарізного з’єднувача

Випадковий патент: Знімний пластинковий протез за чулаком л.д. і зверхановським о.а.