Спосіб виробництва продукту для розчинного напою

Номер патенту: 108471

Опубліковано: 12.05.2015

Автори: Кеслер Ульріх, Меньє Вінсен Даніель Моріс, Кох Дитріх, Шанвье Елен Мішель жанна, Судхарсан Маталаі Балан, Бренд Анн Франсуаз Віолет, Картьє Джеремі, Лаш Лорен Джозеф Генрі, Саттер Гійдо, Дюфе Жан-Луі

Формула / Реферат

1. Спосіб виробництва продукту для розчинного напою, який передбачає стадії:

a) одержання пористого порошку-основи із частинками,

b) спікання шару зазначеного порошку під час проходу газу через шар протягом часу від 2 с до 600 с для утворення агломерованого спіку,

причому пористий порошок-основа відрізняється тим, що пористість його частинок становить принаймні 45 %, і пори мають діаметр D50 менше 80 мкм, а агломерований спік після спікання перетворюють на порошок.

2. Спосіб за п. 1, який відрізняється тим, що пористий порошок-основа має насипну густину 150-600 г/л.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що швидкість проходу газу через шар становить між 0,01 м/с і 5 м/с.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що спікання здійснюють при температурі від 30 °C до 50 °C вище температури склування шару порошку-основи.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що спікання здійснюють при температурі від 0 °C до 150 °C.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газ, який проходить через шар, має відносну вологість між 0 % і 80 %.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що шар, який спікають, має товщину від 2 мм до 50 мм.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після спікання агломерований спік осушують шляхом проходу осушувального газу через шар.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після спікання агломерований спік охолоджують шляхом проходу охолоджуючого газу через шар.

10. Спосіб за будь-якими з пунктів 1-9, який відрізняється тим, що шар порошку основи спікають у пористих заготовках для одержання об'єктів певної форми.

11. Спосіб за будь-яким з пунктів 1-9, який відрізняється тим, що після спікання агломерований спік розрізають для утворення об'єктів певної форми.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт для розчинного напою має остаточний вміст вологи від 2 % до 4,5 %, переважно приблизно 3,5 %.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що продукт для розчинного напою є розчинним кавовим продуктом, розчинним кавовим продуктом із цикорієм, зерновими, молочними або немолочними вершками або продуктом для розчинного солодового напою.

Текст

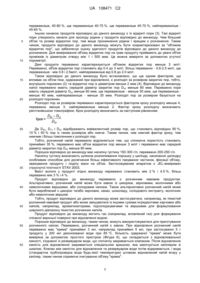

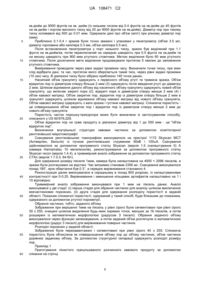

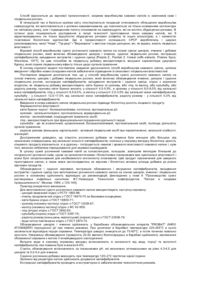

Реферат: Винахід стосується способу виробництва продукту для розчинного напою, який передбачає стадії: a) одержання пористого порошку-основи із частинками, b) спікання шару зазначеного порошку під час проходу газу через шар протягом часу від 2 с до 600 с для утворення агломерованого спіку, причому пористий порошок-основа відрізняється тим, що пористість його частинок становить принаймні 45 %, і пори мають діаметр D50 менше 80 мкм, а агломерований спік після спікання перетворюють на порошок. UA 108471 C2 (12) UA 108471 C2 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Даний винахід стосується способу виробництва продукту для розчинного напою шляхом спікання порошку-основи. Рівень техніки Як правило, розчинні напої - це такі продукти, як чай, кава, абощо, які продаються у формі, що легко розводиться водою для утворення напою. Такі напої зазвичай є твердими і придатні для розчинення у гарячій воді. Розчинна кава - це термін, що описує каву, яка була приготована шляхом екстракції обсмаженої і меленої кави, із подальшим відновленням екстракту до одержання порошковидного продукту за допомогою звичайних способів, таких як сублімація, сушіння розпилюванням абощо. Для приготування напою до порошку просто додають гарячу воду, уникаючи, таким чином, складної і тривалої процедури, яка зазвичай необхідна для приготування напою з традиційної смаженої та меленої кави. Однак, на відміну від кавових напоїв, приготованих із обсмаженої та меленої кави, приготовані із розчинної кави напої при розведенні гарячою водою зазвичай не генерують тонку піну на верхній поверхні. Спінена верхня поверхня у напоях, приготованих із смаженої та меленої кави, зазвичай пов'язана із та принаймні частково викликана застосуванням машин, які заварюють напій за допомогою води та/або пари під тиском. Така піна відома тим, що позитивно впливає на відчуття в роті від продукту при його споживанні, і тому так високо цінується багатьма споживачами. Більш того, така піна утримує більше летких ароматів в напої, так що ними насолоджується споживач замість втрати у навколишнє середовище. US-A-6,713,113 розкриває порошковий розчинний спінюючий інгредієнт, який має матрицю із вуглеводом, білком та вловленим газом під тиском. Такий газ вивільняється при додаванні сухого порошку до рідини. US-A-4,830,869 і US-A-4,903,585, обидва належать Wimmers, et аl., розкривають спосіб приготування кавового напою із товстим шаром спіненої кави на поверхні, що за зовнішнім виглядом нагадує капучіно. Відміряну кількість висушеної розпилюванням розчинної кави та невелику кількість води поєднують при інтенсивному змішуванні для утворення спіненого кавового концентрату. Потім додають гарячу воду для приготування кавового напою. US-A-4,618,500, що належить Forquer, розкриває спосіб приготування заварного кавового напою типу еспрессо, що має піну на поверхні. Для одержання піни у заварений кавовий напій інжектують пару. US-A-3,749,378, що належить Rhodes, розкриває пристрій для спінювання кавового екстракту. У кавовий екстракт вводять газ, а потім спінену каву висушують розпилюванням для одержання розчинного кавового продукту із низькою об'ємною густиною. Схожий спосіб описаний у ЕР 0 839 457 В1, що належить Kraft Foods, в якому порошок розчинної кави спінюють за допомогою інжекції газу. Розмір бульбашок газу потім зменшують, так що остаточний продукт має бульбашки розміром менше 10 мкм. Багато розчинних спінених напоїв все ще мають недоліки, оскільки первісно утворена піна не зберігається протягом споживання, або структура піни є жорсткою, на відміну від тонкої та м'якої (бархатистої) піни, якої прагнуть споживачі. Альтернативно або додатково, одержаної піни просто недостатньо. Також встановлено, що агломерація прекурсору при певних умовах уможливлює одержання при розведенні водою розчинного напою із досконалою піною. Агломерація харчових продуктів спіканням є відомою. Наприклад, US-A-6,497,911, що належить Niro, посилається на спосіб приготування розчинної у воді кави або чаю за допомогою незволоженого повторно матеріалу частинок, одержаного з екстракту за допомогою сушіння. При такому способі необхідне зовнішнє формування продукту, що призводить до одержання продукту, який страждає від структурного руйнування внутрішніх пор. US-A-5,089,279, що належить Соnорсо, стосується способу спікання, який виконується у закритому контейнері, так щоб не втрачати вологість під час спікання. Це є прийнятним, наприклад, для кондитерських виробів, оскільки одержують спічена маса. US-A-4,394,395, що належить Nestle, описує спосіб виробництва харчового продукту, в якому порошком наповнюють форми, злегка компресують їх і нагрівають для спікання порошку. Таким чином одержують формований харчовий продукт. Однак, це не надає продукту бажаних характеристик пористості, що необхідні для спінювання при відновленні водою. 1 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 Тобто, агломерація із застосуванням процесу спікання спричиняє часткове або повне руйнування мікроструктур (пор) продукту, в яких має утримуватися газ. Необхідно вирішити цю проблему для одержання напою із бажаною спіненою верхньою поверхнею і гарними характеристиками розведення. Відтак, даний винахід пропонує спосіб виробництва продукту для напою за допомогою спікання, що при відновленні дозволяє одержати напій із бажаною спіненою верхньою поверхнею. Суть винаходу Відповідно, даний винахід стосується способу виробництва продукту для розчинного напою, який передбачає стадії: а) одержання пористого порошку-основи із окремими частинками, і b) спікання шару зазначеного порошку при проході газу через цей шар, для утворення агломерованого спіку; причому пористий порошок-основа відрізняється тим, що він має пористість часток принаймні 45 %, а пори мають діаметр D50 менше ніж 80 мкм. Короткий опис фігур Фігура 1 є схематичним зображенням продукту відповідно до даного винаходу, що зображує гранулят (1) із закритими порами (2), відкритими порами із діаметром отвору більше ніж 2 мкм (3) та відкритими порами із діаметром отвору менше ніж 2 мкм (4). Фігура 2 є схематичною діаграмою варіанту втілення способу відповідно до даного винаходу, де порошок-основа спічений на пористій стрічці із подальшим висушуванням та охолодженням шляхом проходу осушувального та охолоджуючого повітря через агломерований спік. Фігура 3 є кресленням обладнання, що використовується для вимірювання об'єму "крема" в зразках, де (8.1) є пластмасовою шкалою для вимірювання об'єму піни, (8.2) є резервуаром для води, (8.3) - це кришка ємності для відновлення, (8.4) - це з'єднувальний клапан, (8.5) - це ємність для відновлення, а (8.6) - це випускний клапан. Детальний опис винаходу Даний винахід стосується способу виробництва розчинного напою, що утворює прекрасну спінену верхню поверхню (що також зветься "крема") при відновленні рідиною. В одному з варіантів втілення даного винаходу продукт для розчинного напою є порошком, наприклад, гранулятом. Надалі термін "гранулят" використовується для опису порошкового продукту, який можна одержати за допомогою агломерації частинок порошку меншого розміру. Частинки грануляту таким чином включають менші складові частинки порошку. Такі маленькі конструктивні частинки порошку можуть бути частково злиті для утворення більших частинок грануляту. В подальшому термін "відкриті пори" застосовується для позначення каналів, наявних у порошку згідно даного винаходу по відношенню по поверхні продукту. Термін "закриті пори" застосовують для визначення повністю закритих порожнин. Такі рідини, як вода, можуть не проникати у закриті пори. Із посиланням на фігуру 1 можна побачити, що продукти відповідно до даного винаходу (1) включають закриті пори (2), відкриті пори із діаметром отвору менше ніж 2 мкм (4) і відкриті порами із діаметром отвору більше ніж 2 мкм (3). Після відновлення у воді продукти відповідно до даного винаходу утворюють піну. Продукти відповідно до винаходу, таким чином, відрізняються спінюючою пористістю. Спінююча пористість є ступенем пористості, який визначає пінистість і характеризує потенційну здатність до пінистості продукту відповідно до даного винаходу. Однак, відкриті пори (3) не будуть настільки викликати спінювання, або навіть у деяких випадках взагалі не будуть викликати спінювання у порівнянні із закритими порами (2). Пори із діаметром отвору менше ніж 2 мкм (4) можуть також впливати на пінистість, оскільки капілярний тиск у таких порах є більшим, ніж звичайний тиск, що уможливлює утворення піни. Відповідно до даного винаходу спінюючу пористість одержують завдяки наявності закритих пор (2) і відкритих пор із діаметром отвору менше ніж 2 мікрометри (4). Відтак, для вимірювання спінюючої пористості до уваги приймаються лише закриті пори (2) і відкриті пори (4) із діаметром отвору менше ніж 2 мкм, оскільки вони впливають на пінистість. Спінюючу пористість визначають як відношення об'єму пор, що сприяють утворенню піни, до об'єму агрегату, із виключенням об'єму відкритих пор із діаметром отвору більше 2 мкм. Цей показник можна виміряти за допомогою ртутної порометрії або рентгенівської томографії. Спінююча пористість даного продукту становить принаймні 35 %, наприклад, принаймні 40 % або принаймні 50 %. Переважно, спінююча пористість становить від 35 до 85 %, 2 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 переважніше, 40-80 %, ще переважніше 40-75 %, ще переважніше 45-70 %, найпереважніше 45-65 %. Іншою ознакою продуктів відповідно до даного винаходу є їх відкриті пори (3). Такі відкриті пори утворюють канали для проходу рідини у продукти відповідно до винаходу. Чим більший об'єм та розмір відкритих пор, тим вище проникнення рідини і кращим є розчинення. Таким чином, продукти відповідно до даного винаходу можуть бути охарактеризовані за "об'ємом відкритих пор", що забезпечує оцінку здатності продуктів відповідно до даного винаходу до розчинення. Для вимірювання об'єму відкритих пор на грам продукту приймають до уваги об'єм проміжків із діаметром отвору між 1 і 500 мкм. Це можна виміряти за допомогою ртутної порометрії. Дані продукти переважно характеризуються об'ємом відкритих пор менше 3 мл/г. Переважно, об'єм відкритих пор становить від 0.4 до 3 мл/г, більш переважно - 0.6-2.5 мл/г, ще переважніше - між 0.8 і 2.5мл/г, найпереважніше від 0.8 до 2.0 мл/г. Також відповідно до даного винаходу було встановлено, що ще одним фактором, що впливає на об'єм піни, одержаний при відновленні, є розподіл за розміром закритих пор, тобто, внутрішніх порожнин (2) та відкритих пор із діаметром менше 2 мкм (4). Відповідно до винаходу напої переважно мають середній діаметр закритих пор D50 менше 80 мкм. Переважно пори мають середній діаметр D50 менше 60 мкм, ще переважніше - менше 50 мкм, ще переважніше менше 40 мкм, найпереважніше - менше 30 мкм. Розподіл пор за розміром базується на розподілі порожнин. Розподіл пор за розміром переважно характеризується фактором кроку розподілу менше 4, переважно менше 3, найпереважніше менше 2. Фактор кроку розподілу визначають рентгенівською томографією. Крок розподілу визначають за наступним рівнянням: Де D90, D10 і D50 відображають еквівалентний розмір пор, що становить відповідно 90 %, 10 % і 50 % пор із таким розміром або нижче. Таким чином, чим нижчий фактор кроку, тим нижчим і більш гомогенним є розподіл пор. Тобто, розчинний напій переважно відрізняється тим, що спінююча пористість становить принаймні 35 %, переважно має об'єм відкритих пор менше 3 мл/г і переважно має середній діаметр закритих пор D50 менше 80 мкм. Порошок відповідно до винаходу має насипну густину 150-300 г/л, переважно 200-250 г/л. Насипну густину визначають шляхом розпилювання порошку у циліндр, насипання циліндру особливим способом для досягнення більш ефективного пакування частинок, фіксації об'єму, зважування продукту і поділу маси на об'єм. Застосовуваним апаратом є JEL-вимірювач струснутої плотності STAV 2003. Вміст вологи у продукті згідно винаходу переважно становить між 2 % і 4.5 %, більш переважно між 3 % і 4 %. Продукт відповідно до винаходу переважно є розчинним кавовим продуктом. Альтернативно, розчинний напій може бути кавою із цикорієм, зерновими, молочними або немолочними вершками, або солодовим напоєм. Також альтернативно розчинний напій може бути вироблений з цикорію та/або зернових, какао, шоколаду, солодового екстракту, молочних або немолочних вершків. Тобто, продукт відповідно до даного винаходу може застосуватися, наприклад, як пінистий розчинний кавовий продукт або може змішуватися із іншими сухими інгредієнтами харчових або напоїв, наприклад, ароматизаторами, підсолоджувачами та вершками для формулювання широкого діапазону пінистих розчинних напоїв. Продукт відповідно до винаходу містить газ (наприклад, вловлений газ) для формування спіненої верхньої поверхні при відновленні водою. Порошки відповідно до винаходу, таким чином, можуть використовуватися для приготування розчинного напою. Переважно, розчинний напій є кавою. При відновленні розчинний напій переважно має "крема" принаймні 3 мл, наприклад принаймні 5 мл, при застосуванні 5 г продукту у 200 мл деіонізованої води при 85 °C. Кількість одержаної "крема" може бути виміряна за допомогою простого пристрою (Фігура 6), що складається з відновлювальної ємності, з'єднаної із резервуаром води, що спочатку закривається клапаном. Після відновлення ємність для відновлення закривається спеціальною кришкою, яка закінчується капіляром зі шкалою. Клапан між ємністю для відновлення та резервуаром води потім відкривається, і вода (стандартна трубопровідна вода будь-якої температури) штовхає відновлений напій вгору у капіляр, таким чином сприяючи зчитуванню об'єму "крема". 3 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 60 У способі відповідно до даного винаходу продукт для розчинного напою одержують шляхом спікання шару пористого порошку-основи з частинок при проході газу через шар для утворення агломерованого спіку. Згідно способу відповідно до винаходу, пористий порошок-основу з частинок одержують на першій стадії. Таким прекурсором з частинок може бути, наприклад, розчинний кавовий продукт у порошку, який виготовлений традиційними способами розпилювання висушуванням або сублімації з екстрактів, які одержані з обсмаженої та меленої кави. Таким чином, для даного способу придатні прекурсори, які були висушені розпилюванням, висушені розпилюванням із інжекцією газу, екструдовані із інжекцією газу, сублімовані із інжекцією газу абощо. Альтернативно, порошок-прекурсор може бути сублімованими частинками. Такі продукти і способи їх виробництва добре відомі фахівцям з рівня техніки. Переважно прекурсор висушений розпилюванням. Як правило, прекурсор включає частинки розчинної кави. Пористий порошок-основа відрізняться тим, що він має пористість часток принаймні 45 %, і пори мають діаметр D50 менше ніж 80 мкм. Такий порошок, наприклад, може бути одержаний способом, описаним у US 60/976,229. Це забезпечує ту перевагу, що одержаний таким чином порошок при відновленні генерує більше "крема". Переважно крок розподілу діаметру пор порошку менший 4. Насипна густина прекурсору, як правило, становить між 150 і 600 г/л. Другою стадією даного способу є спікання пористого порошку-основи з частинок для утворення агломерованого спіку. Цього досягають шляхом спікання порошку-основи при проході газу через шар. Було встановлено, що такий спосіб дозволяє пористій структурі спічених часток залишатися інтактною, і, таким чином, утримувати бажану кількість газу, що веде до одержання спіченого продукту із гарними характеристиками утворення "крема". Крім того, це дозволяє забезпечити швидке і гомогенне спікання. Такий спосіб забезпечує високу продуктивність завдяки тому, що час спікання є коротким. Спікання переважно здійснюють шляхом нагрівання шару порошку-основи до температури, що вище температури склування. Температура склування розчинних гранул кави може бути вищою або нижчою, в залежності від специфічного хімічного складу та рівня вологи. Температура склування може бути спеціально піднята або знижена шляхом простого збільшення або зниження відповідно рівня вологи в кавовому продукті, із застосуванням будьякого прийнятного способу, відомого фахівцю з рівня техніки. Температура склування може бути виміряна із застосуванням прийнятого способу диференційної скануючої калориметрії або термічного механічного аналізу. Температура склування позначає вторинну зміну фази, яка характеризується трансформацією порошкового продукту із жорсткого скловидного стану у пом'якшений гумовий стан. Для досягнення контрольованого сплавлення частинок, температура спікання переважно має бути на 30 °C вище температури склування агломерованого спіку, наприклад, між 30 °C і 50 °C вище температури склування агломерованого спіку, більш переважно менше 40 °C і навіть більш переважно принаймні на 45 °C вище температури склування агломерованого спіку. Для досягнення контрольованого сплавлення часток бажано, щоб частинки прекурсору спочатку було висушені до бажаного (внутрішнього) вмісту вологи до проведення стадії спікання. Було встановлено, що це покращує характеристики спінювання і розчинення спіченого продукту. Частинки до спікання переважно висушують до рівня вологи від 1 до 7 мас. %, виходячи із загальної маси частинок, переважно від 1 до 6 %, найпереважніше від 2 до 5 %. Шар частинок порошку-основи може бути нагрітий до температури спікання будь-яким придатним способом, відомим з рівня техніки, наприклад, конвекцією, інфрачервоним або мікрохвильовим випромінюванням, нагрівальними елементами, що контактують з основою. Переважно, нагрівання повністю або частково забезпечують шляхом нагнітання газу придатної температури через шар. Газ, що проходить через шар, може бути будь-яким придатним газом, переважно, застосовують атмосферне повітря. Повітря може мати будь-який придатний рівень вологи, наприклад, вологість повітря може бути такою, що під час спікання зміна вологості шару не відбувається, або такою, що шар втрачає вологу, або такою, що волога переходить із газу в шар під час спікання. В переважному варіанті втілення газ має рівень вологи, достатній для переходу води у шар частинок порошку-основи під час спікання. Відносна вологість газу, що застосовується під час спікання, переважно становить між 0 і 80 %, наприклад, від 15 % до 70 %. Швидкість проходу газу через частинки порошку-основи переважно становить між 0.01 м/с і 5 м/с, наприклад, від 0.1 м/с до 2 м/с, або від 0.2 м/с до 1 м/с. Проход газу через шар 4 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 60 здійснюється будь-якими придатними засобами, відомими з рівня техніки, наприклад, шляхом видування повітря з однієї сторони шару та/або втягування повітря з іншої сторони. Можуть застосовуватися будь-які придатні засоби для застосування диференціалу тиску газу на шар спіку. Якщо шар частинок порошку-основи має опору тільки з одного боку, тобто, коли спікання проходить на одній стрічці, під час спікання потік повітря переважно направлений зі сторони шару, яка не має опори, на сторону, яка опору має. Спікання можна здійснювати відповідно до будь-якого відомого способу, наприклад, шляхом спікання в лотках, хоча переважним є спікання на стрічці. Переважно застосовується пориста стрічка, щоб газ проходив через шар частинок порошку-основи. Під час спікання опорою для шару можуть бути дві безперервні стрічки, по одній з кожного боку. Якщо необхідне одержання таблеток або об'єктів певної форми, спікання може, наприклад, здійснюватися у пористих заготовках бажаної форми. В одному з варіантів втілення винаходу частинки розподілені на пористій поверхні для утворення шару. Переважно шар має товщину від 2 до 50 мм, більш переважно від 5 до 40 мм, найпереважніше від 10 до 30 мм. Температура, при якій проводять спікання, переважно становить від 0 °C до 150 °C, наприклад, 40 °C - 110 °C, або між 60 °C і 100 °C. Спікання має проводитися протягом періоду часу, що уможливлює правильний ступінь сплавлення частинок, не спричиняючи небажаних змін у внутрішній структурі частинок. За допомогою способу згідно винаходу можна досягти відносно швидкого часу спікання у порівнянні із відомими з рівня техніки способами, що уможливлює добре збереження внутрішньої структури порошку-основи. В одному з варіантів втілення винаходу шар частинок основи спікають від 2 с. до 600 с, наприклад, від 2 с до 300 секунд, від 5 с до 300 с, або від 10 с до 200 с. Під час процесу спікання до шару частинок основи може застосовуватися легкий та контрольований компресуючий тиск, або для досягнення легкого компресування шару може застосовуватися потік газу. Під час процесу спікання продукт може забирати вологу з або передавати вологу у газ, що проходить через шар. Одержана остаточна вологість спіченого продукту зазвичай становить від 1 % до 12 мас. % води від загальної маси продукту. Після спікання агломерований спік може бути висушений будь-яким способом, відомим з рівня техніки. Переважно агломерований спік висушують на опорі для спікання, шляхом проходу газу придатної температури та вологості через спік. Надалі агломерований спік можна охолодити. Можливо застосувати будь-які придатні засоби охолодження. Переважно агломерований спік охолоджують на опорі для спікання шляхом проходу газу заданої температури через спік. Якщо і сушіння, і охолоджування виконують на стрічці, переважно сушіння виконують до охолодження. Агломерований спік може бути текстурований для одержання бажаного розчинного напою. Якщо необхідний порошок, текстурування можна виконати за допомогою розрізання або помелу спіку для утворення частинок із бажаним середнім діаметром, тобто, за допомогою відтворення звичайних сублімованих або агломерованих розчинних продуктів. Наприклад, текстурування можна здійснити шляхом проходу агломерованого спіку через сито із діаметром вічка від 1 до 5 мм, переважно близько 2.5 мм. Якщо необхідні інші форми, агломерований спік, наприклад, може бути розрізаний або йому можна надати бажану форму будь-яким прийнятним способом. Необов'язково продукти можуть бути висушені після текстурування для надання спіченому продукту бажаного рівня вологи. Рівень вологи звичайно становить від 2 мас. % до 8 мас. %, виходячи із загальної ваги продукту. Переважно остаточний продукт має рівень вологи між 2 % і 4.5 %,більш переважно приблизно 3.5 %. Якщо продукт є порошком, зазвичай він має насипну густину 150-300 г/л. Продукт, одержаний вищеописаним способом, зазвичай особливо придатний для пінистих розчинних кавових напоїв. Він також придатний для застосування у сумішах для пінистих напоїв типу капучіно або латте, до складу яких входить порошкова композиція спінюючих вершків із вмістом білку, наприклад, така, як описана у патенті США № 4,438,147 і у ЕР 0 458 310 або у патенті США № 6,129,943, як засіб для збільшення об'єму піни напою, що утворюється при відновленні напою водою. Даний винахід надалі проілюстровано наступними не обмежувальними прикладами. Приклади Ртутна порометрія для оцінки спінюючої пористості, пористості частинок і кількості відкритих пор Для оцінки структури застосовувався пристрій AutoPore IV 9520 Micromeritics Inc., Норкроз, Джорджія, США). Операційний тиск для введення ртутного стовпчика становив від 0.4 фунтів на 5 UA 108471 C2 5 10 15 20 25 30 35 40 45 50 55 60 кв.дюйм до 9000 фунтів на кв. дюйм (із низьким тиском від 0.4 фунтів на кв.дюйм до 40 фунтів на кв.дюйм і портом високого тиску від 20 до 9000 фунтів на кв.дюйм). Діаметр пор при такому тиску коливався від 500 до 0.01 мкм. Одержали дані про об'єм (мл/г) при різному діаметрі пор (мкм). Приблизно 0.1-0.4 г зразків були точно зважені і упаковані у пенетрометр (об'єм 3.5 мл, діаметр горловини або капіляра 0.3 мм, об'єм капіляра 0.5 мл). Після встановлення пенетрометра у порт низького тиску, зразок був виділений при 1.1 фунта на кв.дюйм/хв, потім переключений на середню швидкість при 0.5 фунта на кв.дюйм та на високу швидкість при 900 мкм ртутного стовпчика. Метою виділення було 60 мкм ртутного стовпчика. Після досягнення мети виділення продовжували протягом 5 хвилин до заповнення ртутного стовпчика. Вимірювання проводили через рівні задані проміжки часу. Визначали точки тиску, при яких слід відібрати дані, та час, протягом якого зберігається такий тиск, через рівні задані проміжки (10 сек) часу. В діапазоні тиску було зібрано приблизно 140 точок даних. Насипний об'єм грануляту одержують з первісного об'єму ртуті та тримача зразка. Об'єм відкритих пор із діаметром отвору більше 2 мкм (3) одержують після введення ртуті до діаметру 2 мкм. Шляхом віднімання даного об'єму від насипного об'єму грануляту одержують новий об'єм грануляту, що включає закриті пори (2), відкриті пори із діаметром отвору менше 2 мкм (4) і об'єм кавової матриці. Об'єм закритих пор, відкритих пор із діаметром отвору більше 2 мкм в грануляті одержують шляхом віднімання об'єму кавової матриці від нового об'єму гранулята. Об'єм кавової матриці одержують з ваги зразка і густини кавової матриці. Спінююча пористість це співвідношення об'єм закритих пор і відкритих пор із діаметром отвору менше 2 мкм до нового об'єму гранулята. Пористість часток порошку-прекурсора може бути визначена із застосуванням способу, описаного у US 60/976,229. Об'єм відкритих пор на грам продукту в діапазоні діаметру від 1 до 500 мкм - це "об'єм відкритих пор". Визначення внутрішньої структури кавових частинок за допомогою комп'ютерної рентгенівської мікротомографії Сканування рентгенівською томографією виконувалося на пристрої 1172 Skyscan MCT (Антверпен, Бельгія) із пучком рентгенівських струменем 80кВ і 100uА. Сканування здійснювалося за допомогою програмного статку Skyscan (версія 1.5 (налаштування 0) А (камера Hamamatsu 10 мегапікселів), реконструювання за допомогою програмного статку Skyscan recon (версія 1.4.4), а тривимірний аналіз зображення за допомогою програмного статку СТАn (версія 1.7.0.3, 64-біт). Для одержання розміру пікселя 1мкм, камера була налаштована на 4000 × 2096 пікселів, а зразки були розташовані на відстані. Час витримки становив 2356 мс. Сканування виконувалося понад 180°, крок обертання був 0.3°, а середнє вирівнювання становило 4. Реконструкція даних виконувалася в середньому в понад 800 розрізах, із налаштуваннями контрастності при 0-0.25. Вирівнювання і зменшення кільцевих артефактів налаштовано на 1 і 10 відповідно. Тривимірний аналіз зображення виконувався при 1 мкм на піксель даних. Аналіз виконувався у дві стадії: (і) перша стадія для обрання частинок для аналізу шляхом виключення міжчастинкових порожнин, (іі) друга стадія для одержання розподілу пористості в заданій області. Показник спінюючої пористості, одержаний у такий спосіб, буде близьким до показника, одержаного за допомогою ртутної порометрії. Обрання частинок, тобто, заданого об'єму Зображення при вирішенні 1мкм на піксель у рівні сірого були сегментовані при рівні сірого 30 з 255, очищені шляхом видалення будь-яких окремих точок, менших за 16 пікселів, а потім розширені із математичною морфологією (радіусом 3 пікселі). Обрання заданого об'єму виконувалося через функцію запаковування, а потім заданий об'єм розтягнули із математичною морфологією (радіус 3 пікселі) для вирівнювання поверхні частинок. Розподіл порожнин у заданій області: Зображення були перезавантажені і сегментовані при рівні сірого 40 з 255. Спінююча пористість була обчислена як співвідношення об'єму пор до об'єму частинок, об'єм частинок дорівнює заданому об'єму. За допомогою структурної сепарації одержують розподіл розміру пор. Приклад 1 Приготування пінистогогранульованого розчинного кавового продукту за допомогою спікання на стрічці 6 UA 108471 C2 5 10 15 20 25 30 35 40 45 В якості частинок-прекурсору обрали висушений розпилюванням розчинний кавовий порошок із пористістю часток більше ніж 45 %, середнім діаметром пор (D50) менше ніж 80 мкм і кроком розподілу пор за діаметром менше 4. Цей порошок був рівномірно розподілений шаром на безперервній пористій стрічці, товщина шару продукту становила 10 мм. Продукт на стрічці подають у зону контрольованої атмосфери, де його нагрівають і зволожують шляхом всмоктування гарячого та вологого повітря через шар порошку та стрічку при середній швидкості 0.2 м/с. Температура повітря була 70 °C, а відносна вологість 54 %. Протягом цього процессу частинки нагрівалися і забирали вологу з вологого повітря. Частинки сплавлялися у точках контакту (спікалися) і утворювали спік з агломерованих частинок. Час витримування продукту в зоні спікання становив 15с. Потім продукт проходить через зону охолодження, де охолоджене та попередньо висушене повітря всмоктується у агломерований спік, остаточна вологість продукту становить 5.5г Н2О / 100 г продукту. Спік потім видаляють зі стрічки і подають у змелювач із величиною проходу 2.5 мм. Дрібні частки діаметром D

ДивитисяДодаткова інформація

Назва патенту англійськоюInstant beverage product

Автори англійськоюBriend, Anne Francoise Violette, Sudharsan, Mathalai Balan, Kessler, Ulrich, Lach, Laurent Josef Henry, Meunier, Vincent Daniel Maurice, Chanvrier, Helene Michele Jeanne, Cartier, Jeremie, Koch, Dietrich, Sutter, Guido, Duffey, Jean-Louis

Автори російськоюБренд Анн Фрасуаз Виолет, Судхарсан Маталаи Балан, Кеслер Ульрих, Лаш Лорен Джозеф Генри, Менье Винсен Даниель Морис, Шанвье Элен Мишель Жанна, Картье Джереми, Кох Дитрих, Саттер Гийдо, Дюфе Жан-Луи

МПК / Мітки

МПК: A23F 5/36, A23F 5/34, A23P 1/06

Мітки: напою, виробництва, розчинного, продукту, спосіб

Код посилання

<a href="https://ua.patents.su/13-108471-sposib-virobnictva-produktu-dlya-rozchinnogo-napoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва продукту для розчинного напою</a>

Попередній патент: Спосіб виробництва продукту для розчинного кавового напою

Наступний патент: Спосіб одержання мішені плазмовим напиленням

Випадковий патент: Спосіб лікування хворих з патологією гастродуоденальної зони в поєднанні з цереброваскулярними захворюваннями за прокопчук ю.в.