Спосіб приготування сусла в котлі для кип’ятіння

Формула / Реферат

1. Спосіб приготування сусла в котлі, який включає етапи:

(a) надання:

котла (1), забезпеченого впускним отвором (1u), який підходить для подачі сусла в котел, і випускним отвором (1d), який підходить для витікання сусла з котла,

нагрівальних засобів (2), які підходять для доведення сусла, що міститься в котлі, до температури, яка близька до температури кипіння або дорівнює їй, а також для регулювання зазначеної температури,

системи (3) барботування газу, яка підходить для барботування інертного газу в зазначене сусло,

(b) подачі сусла після етапу фільтрації в зазначений котел для кип'ятіння через впускний отвір, при цьому зазначене сусло має температуру, нижче своєї температури кипіння Тb;

(c) при барботуванні інертного газу через сусло нагрівання зазначеного сусла та витримування його при температурі приготування Та, яка нижче температури кипіння Тb сусла, протягом періоду приготування ttreat, що становить від 15 до 90 хв, але не довше, ніж потрібно для випаровування щонайбільше 4 мас. % води, від самого початку присутньої у суслі;

(d) передачі приготовленого сусла на етап відділення осаду через випускний отвір.

2. Спосіб за п. 1, який відрізняється тим, що сусло не досягає своєї температури кипіння Тb протягом усього часу його перебування в зазначеному котлі для кип'ятіння.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що температура приготування Та вище 90 °C, переважно вище 97 °C, більш переважно від (Тb - 2 °C) до Тb, де Тb - температура кипіння сусла.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що інертний газ барботують у сусло за допомогою барботера (3) газу, розташованого в нижній частині котла й направленого нагору, при цьому зазначений барботер переважно містить круглу пластину, циліндр або кільце з великою кількістю отворів.

5. Спосіб за п. 4, який відрізняється тим, що котел належить до типу із внутрішнім бойлером, який містить вертикально направлені нагрівальні трубки (2а), за допомогою яких сусло має нагріватися або витримуватися при підвищених температурах, при цьому нагрівальні трубки розташовують над барботером газу.

6. Спосіб за п. 4, який відрізняється тим, що котел належить до типу з зовнішнім бойлером, який містить нагрівальні трубки (2а), за допомогою яких сусло має нагріватися або підтримуватися при підвищених температурах, при цьому зазначені нагрівальні трубки розташовують зовні котла та у рідинному сполученні з ним через трубопровід і насос (8).

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що витрата інертного газу при барботуванні має початкове значення при введенні сусла в котел для кип'ятіння, яке є найвищим і переважно становить від 0,05 до 50 м3/год./гл сусла, більш переважно від 0,1 до 10 м3/год./гл, і поступово зменшується по мірі досягнення суслом температури приготування Та до значення переважно від 25 до 75 %, більш переважно від 37 до 45 % від початкового значення витрати інертного газу при барботуванні.

8. Спосіб за попереднім пунктом, який відрізняється тим, що час приготування ttreat перебуває в інтервалі від 20 до 75 хв, переважно від 30 до 60 хв.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що інертний газ являє собою азот або двоокис вуглецю.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що приготовлене таким чином сусло передають у гідроциклонний чан, а потім до подальших апаратів для приготування для одержання пива або напою на основі солоду.

11. Спосіб за попереднім пунктом, який відрізняється тим, що пиво або напій на основі солоду має одну або більше з наступних властивостей:

(a) стійкість піни (NIBEM) щонайменше 150 с;

(b) мутність, виміряна на свіжому пиві або напої на основі солоду, нижче 1,0 од. ЕВС; та/або

(c) мутність, виміряна на пиві або напої на основі солоду, витриманому протягом трьох днів при 60 °C, нижче 1,5 од. ЕВС.

Текст

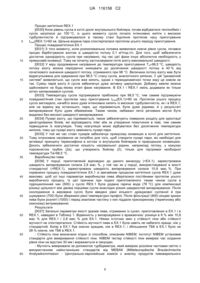

Реферат: Спосіб приготування сусла в котлі включає надання котла (1), забезпеченого впускним отвором (1u), який підходить для подачі сусла в котел, і випускним отвором (1d), який підходить для витікання сусла з котла, нагрівальних засобів (2), які підходять для доведення сусла, що міститься в котлі, до температури, яка близька до температури кипіння або дорівнює їй, а також для регулювання зазначеної температури, системи барботування газу, яка підходить для барботування інертного газу в зазначене сусло, подачі сусла з етапу фільтрування затору в зазначений котел для кип'ятіння через впускний отвір, при цьому температура зазначеного сусла нижче його температури кипіння; при барботуванні інертного газу через сусло нагрівання зазначеного сусла й підтримування його при температурі приготування Та, яка нижче температури кипіння Тb сусла протягом періоду приготування ttreat, що становить від 15 до 90 хв, але не довше, ніж потрібно для випаровування щонайбільше 4 мас. % води, від самого початку присутньої у суслі, передачі приготовленого сусла на етап відділення осаду через випускний отвір. UA 116158 C2 (12) UA 116158 C2 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки [0001] Даний винахід відноситься до вдосконалення традиційних методів кип'ятіння сусла в процесах пивоваріння. Зокрема, воно відноситься до такого процесу, який є головним чином більш економічним з погляду споживання енергії, ніж наявні дотепер. Передумови винаходу [0002] Як показано на фіг. 1, варіння пива або напою на основі солоду включає подачу солоду (100) у дробарку (200), який потім змішують із водою й затирають (300) при помірно високій температурі, щоб зупинити ферментативне перетворення крохмалів у цукор, що зброджується. На етапі (400) фільтрації затор розділяють на прозоре рідке сусло й дробину. Розділене таким чином сусло потім подають у котел (1) на етапі, який традиційно називається етапом "кип'ятіння", оскільки сусло зазвичай нагрівають вище його температури кипіння, щоб його стерилізувати, припинити ферментативну активність і перетворити та/або видалити небажані компоненти. Після етапу кип'ятіння осад, який утворився під час етапу кип'ятіння, відділяють від сусла зазвичай в гідроциклонному чані (500), як, наприклад, описано в DE10 2008 033 287. Сусло потім прохолоджують (600), зброджують (700), витримують (800), фільтрують (900) і розливають (1000), наприклад, у пляшки, барила, бляшані банки й таке інше. [0003] Цехи для пивоваріння в світі глобалізації стикаються із численними проблемами, такими як постійний зріст цін на енергоносії й ускладнення транспортування у зв'язку з експортуванням. Збільшення експорту змушує цехи для пивоваріння шукати технологічні рішення, які підвищують колоїдну, і мікробну стійкість, а також стійкість аромату. Стійкість аромату сьогодні ще до кінця не вивчена. Відомо, проте, що процес кип'ятіння сусла (див. фіг. 1, #1) впливає на стійкість аромату пива. [0004] Кип'ятіння сусла є одним з найбільш енергоємних етапів процесу в цеху для пивоваріння. Воно виконує кілька функцій: (a) стерилізацію сусла, (b) припинення ферментативної активності, (c) ізомеризацію альфа-кислот в ізо-альфа-кислоти, (d) коагуляцію білків і поліфенолів, (e) розпад S-метилметіоніну (SMM) у диметилсульфід (DMS), (f) видалення небажаних ароматичних сполук. [0005] Стерилізація сусла й припинення ферментативної активності легко досягаються при температурах вище 90 °C. Швидкість ізомеризації кислот хмелю залежить від температури, збільшуючись приблизно вдвічі при підвищенні температури на кожні 10 °C. Денатурація ферментів і активних білків, які забезпечують мутність, з наступною коагуляцією й осадженням поліфенолами повинна бути завершена протягом процесу кип'ятіння сусла. Процес коагуляції різко збільшується при збільшенні поверхні розділу між рідиною й газом. Коли сусло досягає температури кипіння, пузирі пари забезпечують таку додаткову поверхню розділу. [0006] Розпад S-метилметіоніну (SMM) до диметилсульфіду (DMS), який є дуже летким, є необхідним етапом перед видаленням DMS. Найбільш енергоємним завданням є видалення небажаних ароматичних сполук, зокрема DMS, але також і інших ароматичних сполук. Вміст кожного леткого компонента визначається парорідинною рівновагою (ПРР) компонента й сусла, причому останнє вважається фізично майже ідентичним чистій воді. Це означає, що для зменшення рівня вмісту небажаної сполуки до підпорогових рівнів необхідна певна ступінь випаровування. Отже, завжди необхідне мінімальне випаровування, і самі останні системи працюють із мінімальним випаровуванням в 4-6 мас. % у процесі кип'ятіння. [0007] У рівні техніки відомі кілька методів кип'ятіння сусла. Наприклад, широко застосовуваний з 1970-х років спосіб кип'ятіння - це кип'ятіння із природньою конвекцією за допомогою внутрішнього бойлера. Внутрішній бойлер має циліндричну форму, утворений пучком порожнистих нагрівальних трубок, і сусло може вільно проходити через ці трубки. Принцип роботи - за типом "термосифона", у силу чого сусло надходить у нагрівальні трубки, досягає температури кипіння, і в ньому починають утворюватися й формуватися пузирі пари. Ці пузирі пари (дуже низької щільності) є рушійною силою за напрямком вгору через внутрішній бойлер, забезпечуючи тим самим природню конвекцію. У якості альтернативи бойлер може розташовуватися зовні котла, а сусло подають через нього за допомогою насосу і повертають у котел. [0008] В останнє десятиліття були представлені численні нові та інноваційні системи кип'ятіння. Усі вони орієнтовані на скорочення енергії шляхом зменшення випаровування й зниження теплового навантаження, виміряного на суслі за допомогою способу визначення числа тіобарбітурової кислоти (ТБК). Приклади сучасних систем кип'ятіння сусла засновані на: динамічному кип'ятінні сусла, тонкоплівковому випаровуванні, зовнішньому термосифонному 1 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 бойлері зі збільшеною поверхнею нагрівання, безперервному кип'ятінні сусла, вакуумному кип'ятінні, внутрішньому бойлері із примусовою конвекцією, слабкому кип'ятінні з миттєвим випаровуванням і кип'ятінні сусла з барботуванням інертного газу. Зокрема, кип'ятіння сусла з барботуванням інертного газу включає кип'ятіння сусла протягом приблизно 30 хв до моменту, коли, при триваючому кип'ятінні, у кипляче сусло вводять інертний газ, що значно збільшує швидкість видалення DMS. Барботування забезпечується кільцевою конструкцією, розташованою в нижній частині котла варіння сусла, наприклад, як описано в EP875560. Завдяки полегшеному видаленню DMS, час кип'ятіння може бути скорочений й швидкості випаровування можуть бути знижені приблизно до 4 мас. %. [0009] Навіть із новітніми методами кип'ятіння сусла, кип'ятіння сусла залишається найбільш енергоємним етапом усього процесу пивоваріння. Тому в даній області залишається явна потреба в більш економічному способі приготування сусла, виданого з фільтраційного чана. Згідно із даним винаходом пропонується такий спосіб. Він і інші переваги представлені в наступних розділах. Сутність винаходу [0010] Даний винахід визначений у незалежних пунктах прикладеної формули винаходу. Переважні варіанти здійснення винаходу визначені в залежних пунктах формули винаходу. Зокрема, даний винахід відноситься до способу приготування сусла в котлі, при цьому зазначений спосіб включає етапи: (a) надання: - котла, забезпеченого впускним отвором, який підходить для подачі сусла в котел, і випускним отвором, який підходить для витікання сусла з котла, - нагрівальних засобів, які підходять для доведення сусла, що міститься у котлі, до температури, яка близька до температури кипіння або дорівнює їй, а також для регулювання зазначеної температури, - системи барботування газу, яка підходить для барботування інертного газу в зазначене сусло; (b) подачі сусла після етапу фільтрації в зазначений котел для кип'ятіння через впускний отвір, при цьому зазначене сусло має температуру нижче своєї температури кипіння; (c) під час барботування інертного газу через сусло нагрівання зазначеного сусла й підтримування його при температурі приготування Т а, яка нижче температури кипіння Tb сусла протягом часу ttreat, що становить від 15 до 90 хв, переважно від 20 до 75 хв, більш переважно від 30 до 60 хв, але не довше, ніж потрібно для випаровування щонайбільше 4 мас. % води, від самого початку присутньої у суслі; (d) передачі приготовленого сусла на етап відділення осаду через випускний отвір. [0011] Температура приготування Т а переважно вище 90 °C, переважно вище 97 °C, більш переважно від (Tb – 2 °C) до Tb, де Tb - температура кипіння сусла. Переважно, щоб навіть після періоду приготування ttreat сусло ніколи не досягало своєї температури кипіння T b протягом усього часу його перебування в зазначеному котлі для кип'ятіння. [0012] Процес згідно з даним винаходом може здійснюватися в котлах попереднього рівня техніки, використовуваних для звичайного кип'ятіння сусла, до яких додають систему барботування газу. Зокрема, котел може відноситися до типу із внутрішнім бойлером, який містить вертикально направлені нагрівальні трубки, через які тече сусло для нагрівання або підтримування при підвищеній температурі. Переважним є розташування зазначених нагрівальних трубок безпосередньо над барботером газу. У якості альтернативи котел може відноситься до типу із зовнішнім бойлером, який містить нагрівальні трубки, через які тече сусло для нагрівання або підтримування при підвищеній температурі, при цьому зазначені нагрівальні трубки розташовують зовні котла та в рідинному сполученні з ним за допомогою трубопроводу й насосу. [0013] Інертний газ може барботуватися в сусло за допомогою барботера газу, розташованого в нижній частині котла й направленого вгору або убік у радіальному напрямку; при цьому зазначений барботер переважно містить круглу пластину, циліндр або кільце, забезпечене великою кількістю отворів. Отвори можуть бути соплами або відкритими порами спеченого матеріалу, наприклад, спеченої нержавіючої сталі. Для того, щоб температура сусла під час стадії нагрівання була однорідною, переважно, щоб швидкість потоку інертного газу при барботуванні з моменту введення сусла в котел для кип'ятіння мала початкове значення, яке є найвищим і переважно становить від 0,05 до 50 м³ год./гл сусла, більш переважно від 0,1 до 10 м³/год./гл. Після досягнення температури приготування T a швидкість потоку газу може бути поступово знижена до значення, що переважно становить від 25 до 75 %, більш переважно від 37 до 45 % від початкового значення швидкості потоку інертного газу при барботуванні. 2 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 Інертний газ переважно являє собою азот або двоокис вуглецю. [0014] Наприкінці процесу підготовлене таким чином сусло може потім передаватися на етап відділення осаду, наприклад у гідроциклонний чан, а потім до наступних апаратів для приготування для одержання пива або напою на основі солоду. Пиво або напій на основі солоду, отриманий таким чином, переважно має одну або декілька з наступних властивостей: (a) стійкість піни (NIBEM) щонайменше 150 с; (b) мутність, виміряна на свіжому пиві або напої на основі солоду, нижче 1,0 од. ЕВС; і/або (c) мутність, виміряна на пиві або напої на основі солоду, витриманому протягом трьох днів при 60 °C, нижче 1,5 од. ЕВС. Короткий опис графічних матеріалів [0015] Для більш повного розуміння сутності даного винаходу робиться посилання на наступний докладний опис, який слід розглядати разом із прикладеними графічними матеріалами, на яких: на фіг. 1 показані різні етапи процесу пивоваріння; на фіг. 2 представлене схематичне зображення температурного профілю швидкості потоку сусла й газу при барботуванні протягом усього процесу згідно із даним винаходом; на фіг. 3 показаний перший варіант здійснення котла із внутрішнім бойлером, що підходить для даного винаходу: (а) порожнього і (b) заповненого суслом і газом, що барботується у нього; на фіг. 4 показаний другий варіант здійснення котла із зовнішнім бойлером, що підходить для даного винаходу: (а) порожнього і (b) заповненого суслом і газом, що барботується у нього; на фіг. 5 показаний третій варіант здійснення котла із зовнішнім бойлером, що підходить для даного винаходу: (а) порожнього і (b) заповненого суслом і газом, що барботується у нього; на фіг. 6 показана зміна вмісту DMS у суслі під час приготування ttreat; на фіг. 7 наведене порівняння енергоспоживання процесу псевдокип'ятіння відповідно до даного винаходу з одним із процесів кип'ятіння, проведеним із природньою й примусовою конвекцією відповідно. Докладний опис винаходу [0016] Як показано на фіг. 1, даний винахід відноситься до етапу приготування сусла, який йде за фільтрацією (400) і перед відділенням (500) осаду, такого, який найчастіше виконується в гідроциклонному чані. Очевидно, що буферний резервуар або резервуар попереднього нагрівання може бути розміщений між фільтраційним чаном і котлом (1) без яких-небудь змін згідно з даним винаходом. Предметом даного винаходу є етап приготування сусла, який традиційно називають етапом "кип'ятіння", тому що сусло традиційно нагрівають вище його температури кипіння для того, щоб його стерилізувати, припинити ферментативну активність і перетворити та/або видалити небажані компоненти. Проте, у даному процесі замість цього використовується термін етап "псевдокип'ятіння", тому що, на відміну від процесів попереднього рівня техніки, сусло не доводять до його температури кипіння ні в який з моментів протягом часу приготування ttreat. [0017] Процес псевдокип'ятіння згідно з даним винаходом призначений переважно для заміни процесів кип'ятіння, розкритих і використовуваних на сьогоднішній день у рівні техніки, із супровідним істотним скороченням споживання енергії. Зокрема, як після етапу кип'ятіння, так і після етапу псевдокип'ятіння: (a) сусло має бути стерилізованим, (b) ферментативна активність повинна бути припинена, (c) кількість альфа-кислот повинна бути зменшена й замінена ізо-альфа-кислотами, (d) значна кількість S-метилметіоніну (SMM) має бути перетворена в диметилсульфід (DMS), (e) активні білки, які забезпечують мутність, й поліфеноли мають бути коагульованими для відділення, і (f) небажані ароматичні сполуки, зокрема DMS, мають бути видалені. [0018] Зазначені вище цілі (а)-(d) залежать в основному від часу та температури й можуть досягатися при температурах вище 90 °C зі швидкістю, що збільшується із зростанням температури. З іншого боку, коагуляція білків і поліфенолів і видалення небажаних летких ароматичних компонентів головним чином прискорюються, коли площа поверхні розділу між рідиною й газом збільшується. Із цієї причини необхідно довести сусло до кипіння, щоб згенерувати пузирі пари, які головним чином збільшують площу розділу рідина-газ, і, отже, швидкість коагуляції активних білків, які забезпечують мутність, і поліфенолів, а також швидкість видалення небажаних летких компонентів. Такий спосіб кип'ятіння сусла для збільшення площі розділу рідина-газ спрацьовує, але має два головні недоліки: (a) він є надзвичайно енергоємним, і (b) випаровування води знаходиться в діапазоні від 4 мас. % для найбільш економічних 3 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 систем кип'ятіння до 6-10 мас. % і більше для більш традиційних методів кип'ятіння. [0019] Кип'ятіння води є дуже енергоємним. Фізичні теплові властивості сусла й води дуже близькі. Прихована теплота пароутворення води (і сусла) є дуже високою: 2260 кДж/кг. Звідси випливає, що, якщо кількість тепла, необхідного для нагрівання 1 літра сусла за рахунок різниці температур dT аж до температури нижче температури кипіння сусла Tb, дорівнює Q=cp dT кДж/кг, де cp – питома теплоємність сусла ( 4,19 кДж/кг°C), то системі потрібно ще 2260 кДж /кг для перетворення зазначеного 1 літра рідкої води в пару, як тільки температура сусла досягла температури кипіння Tb. Слід зазначити, що оскільки температура кипіння сусла (і води) залежить від тиску, фактичне значення Tb змінюється залежно від погодних умов і розташування цеху для пивоваріння. При атмосферному тиску Tb=100 °C, але ясно, що рідке сусло ніколи не досягне такої температури в цеху для пивоваріння, розташованому в Мехіко або в Техасі. [0020] Видалення небажаних летких ароматичних сполук, таких як DMS, залежить від парорідинної рівноваги (ПРР) кожної з летких речовин із суслом. Це означає, що для зниження рівня небажаної сполуки до підпорогових рівнів необхідна певна ступінь випаровування. Тому необхідно зазвичай мінімальне випаровування, і найбільш останні системи працюють із мінімальним 4-6 % випаровуванням, який усе ще є значним. [0021] Для здійснення процесу відповідно до даного винаходу потрібен котел (1), який забезпечений впускним отвором (1u), який підходить для подачі сусла в котел, і випускним отвором (1d), який підходить для витікання сусла з котла. Мають бути надані нагрівальні засоби (2), які підходять для нагрівання сусла в котлі. Нагрівальні засоби, як правило, являють собою пучок паралельних порожнистих трубок, укладених у кожухах, у яких сусло циркулює через просвіти порожнистих трубок, що нагріваються нагрівальним текучим середовищем, яке циркулює в кожухах. Нагрівальні засоби (2) можуть бути розташовані усередині котла, тим самим утворюючи котел із внутрішнім бойлером, як показано на фіг. 3(а). Через їх дуже низьку щільність ці пузирі пари є рушійною силою нагору через внутрішній бойлер, тим самим забезпечуючи природню конвекцію. У деяких системах попереднього рівня техніки насос розташований нижче внутрішнього бойлера, для того щоб змусити сусло, накопичене в різних точках котла, текти через нагрівальні трубки. Хоча така система примусової конвекції застосовна, вона не є обов'язковою в даному винаході, оскільки, як буде показано нижче, пузирі газу при барботуванні вже створюють примусову конвекцію. У якості альтернативи нагрівальні засоби (2) можуть бути розташовані зовні котла, проточно з'єднані з ним трубами, утворюючи таким чином котел із зовнішнім бойлером, як показано на фіг. 4(a) і 5(a). Насос (8) зазвичай використовується для створення примусового потоку сусла через бойлер. Більшість котлів попереднього рівня техніки, традиційно використовуваних для здійснення етапу кип'ятіння сусла, задовольняють вищевказаним вимогам. [0022] У якості обладнання, необхідного для даного винаходу, потрібна система (3) барботування газу, яка підходить для барботування інертного газу в зазначене сусло. Хоча в рівні техніки такі системи відомі, наприклад, як описано в EP875560, практично немає котлів для кип'ятіння, забезпечених системою барботування газу. Система барботування газу може бути дуже простою; і може містити круглу пластину, циліндр або кільце, забезпечене великою кількістю отворів. Отвори можуть бути наскрізними каналами, як у душовій головці, або вони можуть бути порами відкритої пористої структури, такої як спечений матеріал (наприклад, спечена нержавіюча сталь). Якщо використовуваний інертний газ є азотом, то газифікатор азоту дуже простий і недорогий в установці, а якщо замість цього використовується CO2, то очевидно, що такий газ є удосталь у всіх цехах для пивоваріння. Тому перевагою даного винаходу є те, що він не вимагає або вимагає мало змін в існуючому обладнанні. Як показано на фіг. 3(b) і 4(b), барботер (3) газу переважно розташований у нижній частині котла таким чином, щоб пузирі газу могли підніматися на поверхню сусла, захоплюючи на своєму шляху вгору леткі речовини й активні білки, які забезпечують мутність. В альтернативному варіанті здійснення, показаному на фіг. 5(a) і (b), котел із зовнішнім бойлером забезпечений системою барботування газу, розташованою на передньому кінці зовнішнього бойлера відносно напрямку потоку сусла (у випадку, показаному на фіг. 5, - у нижній частині бойлера). Пузирі змушені рухатися через порожнисті нагрівальні трубки (2a) і вводитися в котел разом із суслом. Для котлів, що відносяться до типу із внутрішнім бойлером, переважно, щоб барботер був розташований нижче нагрівальних трубок (2a) і переважно мав найбільший розмір (діаметр для диска, циліндра або кільця), який менше, ніж найбільший діаметр бойлера (2). При такій конфігурації пузирі газу, що піднімаються через порожнисті трубки (2а) внутрішнього бойлера, створюють примусову конвекцію, що рухає сусло через просвіти порожнистих трубок бойлера. Це є великою перевагою, тому що, з одного боку, не потрібне занурення насоса для створення такої 4 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 примусової конвекції, а з іншого боку, швидкість потоку сусла через порожнисті нагрівальні трубки на етапі нагрівання вище й однорідніше в порівнянні із системами природньої конвекції при температурі нижче температури кипіння Tb, коли пузирів пари не достатньо для створення природньої конвекції з ризиком локального перегріву сусла. [0023] Коли використовують котел, забезпечений внутрішнім бойлером (2), перегородку (5) і відбивач (6) переважно виконують у верхній частині внутрішнього бойлера для того, щоб направляти потік виникаючих пузирів газу й сусла, перерозподіляти їх поверх поверхні розділу рідина-повітря сусла і зменшувати товщину утвореної таким чином піни з метою полегшення усунення в повітрі летких речовин, що захоплюються пузирями (див. фіг. 3(b)). [0024] Сусло подають у котел після етапу (400) фільтрації. У деяких випадках сусло спочатку пропускають через буферний резервуар або резервуар попереднього нагрівання перед надходженням у котел. Температура сусла становить зазвичай нижче 90 °C, часто становить від 65 до 85 °C. Після заповнення котла (1) суслом, інертний газ барботують у сусло з одночасним нагріванням останнього до температури приготування Та, яка нижче температури кипіння Tb сусла, як показано на фіг. 2. Після досягнення суслом температури приготування Та його підтримують при зазначеній температурі Та, продовжуючи барботування зазначеного інертного газу протягом періоду часу ttreat, що становить від 15 до 90 хв, переважно від 20 до 75 хв, більш переважно від 30 до 60 хв. Як уже згадувалося вище, інертний газ переважно являє собою азот або двоокис вуглецю, причому перше більш переважно. [0025] Як показано на фіг. 2, швидкість потоку інертного газу є найвищою протягом періоду нагрівання сусла до температури Ta і зменшується, коли сусло підтримують при температурі Ta. Початкова швидкість потоку інертного газу може становити від 0,05 до 50 м³ /год./гл сусла, більш переважно від 0,1 до 10 м³ /год./гл. Після того, як сусло досягло своєї температури приготування Та, швидкість потоку газу може бути зменшена приблизно на 35-50 %, більш переважно від 37 до 45 % від початкового значення, (QN2(0)), швидкості потоку інертного газу при барботуванні. [0026] Температура приготування Та відповідно до даного винаходу нижче температури кипіння Tb сусла. Зокрема, вона переважно вище 90 °C, більш переважно вище 97 °C. Як уже зазначалося вище, швидкість деяких реакцій, які повинні відбуватися під час процесу псевдокип'ятіння, таких як стерилізація, припинення активності ферментів, перетворення SMM в DMS і таке інше, залежать від температури. Існує тому оптимальне значення температури, яке потрібно знайти, при якому час приготування ttreat залишається комерційно розумним, а споживання енергії стає нижче сьогоднішніх рівнів. Це оптимальне значення температури приготування Та становить переважно від ( Tb-2 °C) до температури кипіння Tb сусла. Не виключене нагрівання сусла до температури кипіння Tb після закінчення часу приготування, але в переважній більшості випадків це не є необхідним, а надлишок енергії, необхідної для кип'ятіння сусла, навіть протягом короткого проміжку часу повинен бути виправданий деякими конкретними вимогами приготовленого сусла. [0027] Як показано на фіг. 3(b) і 4(b), барботер інертного газу, розташований у нижній частині котла, генерує стовп пузирів газу. Леткі компоненти, які присутні в суслі, перебувають, таким чином, у рівновазі між газовою й рідкою фазами без необхідності кип'ятіння сусла. Як уже зазначалося вище, стовп пузирів, що проходять через просвіти порожнистих трубок внутрішнього бойлера, як показано на фіг. 3(b), створює примусову конвекцію, що не залежить від температури, на відміну від природньої конвекції, яка сильно залежить від температури, для створення достатньої кількості пузирів пари. З іншого боку, пузирі інертного газу при виході на поверхню діють як пузирі пари, що дають той же ефект, що й пара, відносно усунення летких речовин і коагуляції активних білків, які забезпечують мутність, але без необхідності кип'ятіння й випаровування великої кількості сусла. Потік газу також є перевагою, оскільки він приводить сусло до однорідності шляхом створення газопідйомної системи із центральним висхідним потоком і бічним спадним потоком, як показано чорними стрілками на фіг. 3(b) і 4(b). [0028] Після процесу псевдокип'ятіння згідно з даним винаходом сусло може подаватися в гідроциклонний чан або подібний апарат для відділення осаду від прозорого сусла, і звідти переходити до етапів шумування (700), витримування (800), фільтрування (900) і розливу (1000) отриманого таким чином пива точно так само, як і в традиційних процесах пивоваріння. ПРИКЛАД 1 [0029] 5,4 гл сусла, виданого після етапу фільтрації, були розділені на дві порції по 2,7 гл кожна. Одну подали на етап традиційного кип'ятіння, і використовували в якості стандартної (=REX.1), а іншу приготували за допомогою процесу псевдокип'ятіння відповідно до даного винаходу (=EX.1). Дві порції готували в ідентичних котлах (1) із внутрішнім бойлером, але в стандартній порції, REX.1, барботер (3) газу не активували. 5 UA 116158 C2 5 10 15 20 25 30 35 40 45 50 55 60 Процес кип'ятіння REX.1 [0030] Коли рівень сусла в котлі досяг внутрішнього бойлера, почав відбуватися теплообмін і сусло нагрілося до 100 °C, із цього моменту сусло почало інтенсивно кипіти з високою турбулентністю й підтримувалося в такому стані бурління протягом часу приготування ttreat(REX.1)=60 хв. Щільна водяна пара спостерігалася протягом усього періоду приготування. Процес псевдокип'ятіння EX.1 [0031] З того моменту, коли розпилювальна головка виявилася нижче рівня сусла, почався процес барботування азотом зі швидкістю потоку 0,1 м³/год./гл. Для того, щоб забезпечити достатню однорідність сусла при нагріванні, під час цієї фази існує абсолютна необхідність у примусовій конвекції. Тому на початку застосовували потік азоту максимальної швидкості. [0032] У міру продовження нагрівання до температури приготування Та=98,5 °C, швидкість потоку азоту можна періодично знижувати до досягнення швидкості потоку в 40 % від початкового значення швидкості потоку, отриманого при 98 °C. Величина потоку азоту має бути відрегульована для одержання при 98,5 °C стану сусла, аналогічного кипінню. У цій "динамічній системі" виявляється, що сусло вже кипить, однак з термодинамічної точки зору це зовсім не так. Суміш парів азоту й сусла забезпечує дуже активну циркуляцію. Добавку хмелю можна здійснювати на будь-якому етапі фази нагрівання. В EX.1 і REX.1 хміль додавали як тільки котел заповнювався суслом. [0033] Температуру сусла підтримували приблизно при 98,5 °C, тим самим підтримуючи псевдокип'ячий стан протягом часу приготування ttreat(EX.1)=60 хв. Протягом усього процесу сусло виглядало, начебто воно дуже інтенсивно кипить із високою турбулентністю, як і в REX.1, але на відміну від останнього, пари, що піднімаються, були дуже рідкими, й у результаті випаровування було дуже обмеженим. Таким чином, небажані леткі речовини могли бути видалені без високої швидкості випаровування. [0034] Пузирі азоту, що піднімаються, також забезпечують поверхню розділу для орієнтації денатурованих білків, які відповідають inter alia за утворення помутніння в пиві, тим самим підвищуючи їх коагуляцію. Тому коагуляція може відбуватися без досягнення температури кипіння, тому що пузирі азоту заміняють пузирі пари. [0035] У той же час стовп пузирів забезпечує примусову конвекцію в котлі для кип'ятіння. Тому інтенсивне нагрівання не потрібно для того, щоб створити пузирі пари, які необхідні для активації принципу термосифона в котлах із внутрішнім бойлером із природньою конвекцією. Досить забезпечити достатню кількість нагрівальної рідини, наприклад потоку, у кожухах порожнистих трубок (2а), що утворюють бойлер (2), тільки для підтримки необхідної температури Ta=98,5 °C. Виробництво пива [0036] У порції, приготовленій відповідно до даного винаходу (=EX.1), зареєстрована швидкість випаровування склала 2,8 мас. %, у той час як у порції, використовуваної в якості стандартної (=REX.1), зареєстрована швидкість випаровування склала 10,8 мас. %. При порівнянні процесу псевдокип'ятіння EХ.1 зі звичайним процесом кип'ятіння сусла REX.1 дуже важливо, щоб усі інші параметри виробництва пива зберігалися постійними протягом усього виробничого процесу. Із цієї причини при подачі приготовленого таким чином сусла в гідроциклонний чан (500) у сусло REX.1 була додана гаряча вода (76 °C) для компенсації різниці щільності між двома порціями сусла внаслідок різних швидкостей випаровування. Після охолодження в аероване сусло були введені рівні кількості дріжджової суспензії й при шумуванні (700) були збережені рівні температурні профілі. Після фільтрації (900) кінцеві зразки пива були розлиті (1000) і перед аналізом частину з них піддали прискореному (термічному або окисному) витримуванню. Результати [0037] Загальні параметри якості зразків пива, отриманих із сусел, приготовлених в EХ.1 і в REX.1, наведені в Таблиці 1. Відмінність у випаровуванні є вражаючою: різниця в 8 % між 10,8 мас. % для REX.1 і 2,8 мас. % для EX.1. Ніяких істотних змін у стійкості піни або стійкості мутності не спостерігалося. Стійкість мутності пива в EХ.1 була навіть не набагато краще, ніж у стандартній. Колір в EХ.1 був значно кращим, ніж в REX.1, і збільшення ТБК в EХ.1 було на 28 % нижче, ніж ТБК в REX.1. - Стійкість піни визначали згідно зі способом, описаним NIBEM. Інститут NIBEM установив стандарти для вимірювання стійкості піни. NIBEM тестер стійкості піни вимірює час осідання рівня піни на відстані 30 мм і виражається в секундах. - Мутність вимірювали за допомогою турбідиметра, який вимірює розсіяне частками світло з використанням найостанніших стандартів від MEBAK (Mitteleuropäische Brautechnische Analysekommission - Центрально-європейська комісія з аналізу продуктів пивоварильного 6 UA 116158 C2 5 10 15 20 25 виробництва): ● кут виміру 90º; ● червоне світло 650±30 нм; ● формазиновий калібрований еталон. - Частки розміром менше 1 мкм, такі як білки, в основному викликають розсіяність світла й виміряються під кутом 90°. Частки розміром більше 1 мкм, такі як діатомова земля й дріжджі, в основному викликають розсіювання світла вперед і виміряються під кутом 25°. Зразок (кювета або колба) розміщується у вимірювальну камеру, яка заповнена водою. Далі здійснюється автоматичне вимірювання з розташуванням зразка і його обертанням, з виконанням 100 вимірів і обчисленням середнього значення. - Спосіб визначення числа тіобарбітурової кислоти (ТБК) здійснювали, як описано в Grigsby, J.H. and Palamand, S.R. "Studies on the Staling of beer: the use of 2- thiobarbituric acid in the measurement of beer oxidation", ASBC J. (1975) 34 (2), 49- 55. П'ять мілілітрів розчину ТБК (288 мг тіобарбітурової кислоти в 100 мл оцтової кислоти (90 %)) були додані до 10 мл сусла в запечатаних пірекс-трубках (у двох екземплярах). Суміші витримували у водяній бані при 70 °C протягом 70 хвилин. Потім зразки охолоджували на льоді. Попередня термічна обробка дає можливість формування комплексів між ТБК і гідроксіметилфурфуролом (ОМФ), наявність останнього в суслі є результатом реакцій Майяра, які добре відомі фахівцям у даній області техніки. Наявність ОМФ-ТБК комплексів можна легко ідентифікувати й кількісно оцінити за допомогою спектрофотометрії, оскільки вони характеризуються сильним поглинанням на довжині хвилі 448 нм. За необхідністю зразки розводили для того, щоб одержати значення в лінійному діапазоні спектрофотометра. У якості холостого вимірювання на тій же довжині хвилі вимірювали поглинання того ж сусла із ТБК, але без термічної обробки. Значення ТБК може бути розраховане таким чином: ТБК=10 x (D x A448(зразок) - A448(холостий зразок)), де D представляє собою коефіцієнт розведення, A448 (зразок) і A448 (холостий зразок) – це значення поглинання, вимірюваного на 448 нм, для зразків розчину термічно обробленого сусла + ТБК і холостого зразку (розчин сусла + ТБК без термічної обробки) відповідно. Таблиця 1 Порівняння параметрів якості пива, звареного із суслом відповідно до EX.1 і REX.1 Параметр випаровування, (мас. %) ( ) стійкість піни (NIBEM), (с) ( ) мутність (після 3 днів при 60 °C), (од. EBC) ( ) мутність (свіже пиво), (од. EBC) ( ) колір, (од. EBC) ( ) термічне навантаження під час (псевдо)кип'ятіння, (ΔТБК) ( ) 2- фурфурол (ppb) ( ) фенілацетальдегід (ppb) ( ) ліналоол (ppb) ( ) R=ΔDMS/% випаровування (ppb DMS/%пари) ( ) EX.1 2,8 269 0,51 0,29 7,55 7,9 150 122 135 11,4 REX.1 10,83 274 0,58 1,01 8,75 10,9 180 140 87 4,8 ( ) високе значення переважніше, ( ) низьке значення переважніше 30 35 40 [0038] Ефективність випаровування системи кип'ятіння сусла оцінюють звичайно за кількістю вилученого DMS під час (псевдо)кип'ятіння як функції від величини випаровування сусла. Зразки відбирали на початку (t=0 хв), у середині (t=30 хв), і наприкінці (t=60 хв) часу приготування ttreat=60 хв. Кількості DMS, вимірювані в різні моменти часу, наведені на фіг. 6. У момент часу t=0 хв сусло, приготовлене відповідно до даного винаходу, (=EX.1, чорні кружки) містило 38 ppb DMS, а в цей час сусло, яке тільки що досягло своєї температури кипіння відповідно до звичайного процесу кип'ятіння (REX.1, білі кружки), містило 59 ppb. Це пояснюється тим, що, у той час як дві порції сусла мали точно такий же вміст 65 ppb DMS при входженні в котел (1), під час стадії нагрівання сусла до відповідних температур приготування Ta, DMS уже активно віддалявся пузирями азоту, які барботувались в сусло під час зазначеної стадії (див. фіг. 2), коли під час відсутності газу при барботуванні в REX.1 вміст DMS в значній мірі не зменшувався протягом стадії нагрівання. Після завершення періоду часу приготування 7 UA 116158 C2 5 10 15 20 25 30 35 40 45 ttreat=60 хв, кількості DMS, що залишилися у двох порціях сусла, були порівнянні з 6 ppb DMS в EX.1 і 7 ppb DMS в REX.1. Ефективність випаровування, R, можна характеризувати відношенням кількості DMS, видаленого під час стадії (псевдо)кип'ятіння, до кількості води, що випарувалась протягом того ж часу R=ΔDMS/% випаровування, що дає 11,4 ppb DMS/% пари для EX.1, у порівнянні з 4,8 ppb DMS/% пари для REX.1, тобто в EX.1. досягається ефективність випаровування в 2,4 рази вище, ніж в REX.1. Якість пива [0039] Для того, щоб одержати представлення щодо стійкості аромату виготовленого пива, пляшки свіжого пива зберігали протягом 3-х днів при 60 °C і вимірювали кількості фурфуролу й фенілацетальдегіду в пиві EХ.1 і REX.1 (див. останні рядки Таблиці 1). Фурфурол, як правило, розглядається в якості індикаторної сполуки для термічно індукованого дефекту аромату, і фенілацетальдегід, один з альдегідів Штрекера, також передбачається таким, що впливає на стійкість аромату. Обидві сполуки були виявлені в підвищених кількостях у свіжому й витриманому стандартному зразку пива. Це не було несподіваним, тому що ці сполуки пов'язані із загальним тепловим навантаженням, у кількісній формі обумовленим ТБК-значенням. Примітно, що концентрація ліналоолу й інших ароматичних сполук хмелю (не перераховані) була в пиві EX.1 до 80 % вище, ніж у пиві REX.1 (див. останній рядок Таблиці 1). Ці терпеноїдні сполуки відомі тим, що вносять позитивний вклад у загальний аромат пива. Можна припустити, що пузирі азоту є (на щастя) менш ефективними при видаленні таких терпеноїдів, ніж пузирі пари. [0040] Зразки пива оцінював також навчений для дегустації персонал. Свіже пиво з EX.1 мало високий загальний бал 7,1 у порівнянні зі стандартним зразком пива, що набрав 6,6 бала. Це, звичайно, щонайменше частково було результатом підвищеного вмісту корисних летких речовин хмелю або зниженої гіркоти в пиві EX.1. Після витримування пиво EX.1 одержало не набагато більший бал, ніж стандартне пиво REX.1, 3,9 проти 3,5 відповідно. Група дегустаторів дійшла висновку, що інтенсивність загальних витриманих компонентів Майяра й альдегідів була трохи вище в стандартному пиві (=REX.1), у той час як витриманий аромат хмелю став більш очевидним у пиві згідно з даним винаходом (=EX.1). Разючий, сірчаний, сіноподібний присмак витриманого пива переважав головним чином більше в стандартному пиві (REX.1). Очевидно, сірчані ароматичні речовини або їх сполуки-попередники були більш повно вилучені за допомогою процесу псевдокип'ятіння з барботуванням азоту згідно з даним винаходом (=EX.1), ніж при звичайному процесі кип'ятіння стандартного зразка, REX.1. Приклад 2 [0041] Експеримент з кип'ятіння пива EХ.1, проведений на напіввиробничій установці, був повторений у промисловому масштабі на встаткуванні варильного цеху. Після псевдокип'ятіння сусла протягом періоду часу ttreat=60 хв відповідно до даного винаходу швидкість випаровування склала 1,5 мас. % (=EX.2). У звичайному процесі кип'ятіння такого типу, який використовували для REX.1, за допомогою котла із внутрішнім бойлером із природньою конвекцією (=REX.2) досягли швидкості випаровування більше 8 мас. %. Такий же експеримент був проведений у котлі із внутрішнім бойлером із примусовою конвекцією (тобто, у якому сусло приводиться до руху через нагріті трубки бойлера за допомогою насоса) (=REX.3) з досягненням швидкості випаровування 5 мас. %. У таблиці 2 порівнюються витрати енергії в трьох процесах (псевдо)кип'ятіння EX.2 і REX.2 і 3. Можна бачити, що в процесі псевдокип'ятіння згідно з даним винаходом споживається тільки 19 % енергії, споживаної в процесі звичайного кип'ятіння із природньою конвекцією (REX.2), і близько третини енергії, споживаної в процесі кип'ятіння із примусовою конвекцією (REX.3). На фіг. 7 наведене графічне порівняння абсолютних і відносних витрат енергії в процесах EX.2 (чорний стовпець) і REX.2 і REX.3 (білі стовпці). 8 UA 116158 C2 Таблиця 2 Порівняння споживання енергії в процесах кип'ятіння й псевдокип'ятіння 1,5 3387 0,94 REX.2 внутрішній бойлер із природньою конвекцією 8 18063 5,02 REX.3 внутрішній бойлер із примусовою конвекцією 5 11290 3,14 19 % 100 % 63 % 376 2007 1254 EX.2 ВИНАХІД випаровування (мас. %) споживання енергії (кДж/гл) енергія (кВт·год./гл) відносне енергоспоживання (відносно REX.2) (%) споживання на 400000 гл (МВт·год.) 5 10 15 20 25 30 35 40 [0042] Процес псевдокип'ятіння згідно з даним винаходом є переважною альтернативою звичайному варінню сусла з отриманням пива порівнянної якості при економії енергії більше 80 %. Усі спостережувані параметри якості вироблених зразків сусла й пива відповідно до даного винаходу були гідні порівняння або краще, ніж у відповідних їм стандартних зразках пива, у той час як швидкість випаровування в процесі псевдокип'ятіння становила тільки 2030 % від стандартної швидкості випаровування. Потенційна економія енергії процесу згідно з даним винаходом дуже висока (до 4 кВт·год./гл), що є перевагою, тому що енергія дорожчає з кожним днем. [0043] Процес псевдокип'ятіння згідно з даним винаходом поєднує в собі переваги систем кип'ятіння сусла із примусовою конвекцією, утримання або видалення при високотемпературних умовах і пропонує чудовий засіб для задоволення вимог кип'ятіння сусла: - Видалення летких речовин підсилюється без необхідності надмірного збільшення випаровування й, таким чином, енергії. - Примусова конвекція забезпечується безперервним висхідним потоком пузирів азоту (газліфт). Отже конвекція зовсім не залежить від інтенсивності нагрівання. - Не потрібна температура кипіння. Утримання при високотемпературних умовах буде досить. Коагуляція білків відбувається без присутності пузирів пари. Маленькі пузирі азоту забезпечують більшу поверхню розділу, що створює можливість для коагуляції денатурованих білків. Результати фінальних зразків пива показують гарну мутність і стійкість піни (див. Таблицю 1). ФОРМУЛА ВИНАХОДУ 1. Спосіб приготування сусла в котлі, який включає етапи: (a) надання: котла (1), забезпеченого впускним отвором (1u), який підходить для подачі сусла в котел, і випускним отвором (1d), який підходить для витікання сусла з котла, нагрівальних засобів (2), які підходять для доведення сусла, що міститься в котлі, до температури, яка близька до температури кипіння або дорівнює їй, а також для регулювання зазначеної температури, системи (3) барботування газу, яка підходить для барботування інертного газу в зазначене сусло, (b) подачі сусла після етапу фільтрації в зазначений котел для кип'ятіння через впускний отвір, при цьому зазначене сусло має температуру, нижче своєї температури кипіння Тb; (c) при барботуванні інертного газу через сусло нагрівання зазначеного сусла та витримування його при температурі приготування Т а, яка нижче температури кипіння Т b сусла, протягом періоду приготування ttreat, що становить від 15 до 90 хв, але не довше, ніж потрібно для випаровування щонайбільше 4 мас. % води, від самого початку присутньої у суслі; (d) передачі приготовленого сусла на етап відділення осаду через випускний отвір. 2. Спосіб за п. 1, який відрізняється тим, що сусло не досягає своєї температури кипіння Т b протягом усього часу його перебування в зазначеному котлі для кип'ятіння. 9 UA 116158 C2 5 10 15 20 25 30 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що температура приготування Т а вище 90 °C, переважно вище 97 °C, більш переважно від (Тb - 2 °C) до Тb, де Тb - температура кипіння сусла. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що інертний газ барботують у сусло за допомогою барботера (3) газу, розташованого в нижній частині котла й направленого нагору, при цьому зазначений барботер переважно містить круглу пластину, циліндр або кільце з великою кількістю отворів. 5. Спосіб за п. 4, який відрізняється тим, що котел належить до типу із внутрішнім бойлером, який містить вертикально направлені нагрівальні трубки (2а), за допомогою яких сусло має нагріватися або витримуватися при підвищених температурах, при цьому нагрівальні трубки розташовують над барботером газу. 6. Спосіб за п. 4, який відрізняється тим, що котел належить до типу з зовнішнім бойлером, який містить нагрівальні трубки (2а), за допомогою яких сусло має нагріватися або підтримуватися при підвищених температурах, при цьому зазначені нагрівальні трубки розташовують зовні котла та у рідинному сполученні з ним через трубопровід і насос (8). 7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що витрата інертного газу при барботуванні має початкове значення при введенні сусла в котел для кип'ятіння, яке є 3 найвищим і переважно становить від 0,05 до 50 м /год./гл сусла, більш переважно від 0,1 до 10 3 м /год./гл, і поступово зменшується по мірі досягнення суслом температури приготування Т а до значення переважно від 25 до 75 %, більш переважно від 37 до 45 % від початкового значення витрати інертного газу при барботуванні. 8. Спосіб за попереднім пунктом, який відрізняється тим, що час приготування ttreat перебуває в інтервалі від 20 до 75 хв, переважно від 30 до 60 хв. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що інертний газ являє собою азот або двоокис вуглецю. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що приготовлене таким чином сусло передають у гідроциклонний чан, а потім до подальших апаратів для приготування для одержання пива або напою на основі солоду. 11. Спосіб за попереднім пунктом, який відрізняється тим, що пиво або напій на основі солоду має одну або більше з наступних властивостей: (a) стійкість піни (NIBEM) щонайменше 150 с; (b) мутність, виміряна на свіжому пиві або напої на основі солоду, нижче 1,0 од. ЕВС; та/або (c) мутність, виміряна на пиві або напої на основі солоду, витриманому протягом трьох днів при 60 °C, нижче 1,5 од. ЕВС. 10 UA 116158 C2 11 UA 116158 C2 12 UA 116158 C2 13 UA 116158 C2 Комп'ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treating a wort in a boiling kettle

Автори англійськоюde Schutter, David

Автори російськоюдэ Схуттэр Давид

МПК / Мітки

МПК: C12C 7/22, C12C 13/02

Мітки: приготування, спосіб, кип'ятіння, котлі, сусла

Код посилання

<a href="https://ua.patents.su/16-116158-sposib-prigotuvannya-susla-v-kotli-dlya-kipyatinnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб приготування сусла в котлі для кип’ятіння</a>

Попередній патент: Спосіб глибокого комплексного очищення (доочищення) води, переважно питної

Наступний патент: Формувач послідовності з трьох кодових серій імпульсів з програмованими часовими параметрами і кількістю імпульсів у серії

Випадковий патент: Спосіб виробництва сечовини з аміаку та діоксиду вуглецю