Пристрій і спосіб для виробництва збитих кондитерських мас

Номер патенту: 89808

Опубліковано: 10.03.2010

Автори: Біцис Егідіус, Зімбюргер Штефен, Пірсон Стівен Малкольм

Формула / Реферат

1. Спосіб одержання збитої кондитерської маси, який передбачає:

забезпечення аерувального пристрою, який містить ротор і статор;

подачу необробленої кондитерської маси зі швидкістю подачі із джерела цієї маси в аерувальний пристрій;

введення газу у кондитерську масу у простір між статором і ротором аерувального пристрою;

подачу збитої кондитерської маси у продуктову лінію для виробництва кондитерського продукту;

регулювання швидкості подачі необробленої кондитерської маси відповідно до вимоги продуктової лінії;

регулювання кількості введеного газу відповідно до швидкості подачі кондитерської маси так, щоб ступінь аерації залишався по суті постійним; і

регулювання температури маси всередині аерувального пристрою так, щоб вказана маса залишалася по суті постійною незалежно від швидкості її подачі.

2. Спосіб за п. 1, який передбачає:

перемішування і заміс кондитерської маси, яка містить введений газ; а також регулювання швидкості обертання ротора, причому швидкість обертання ротора регулюють так, щоб збільшувати її при підвищених швидкостях подачі і зменшувати при знижених швидкостях подачі для одержання бульбашок газу однакового розміру, що не залежить від швидкості подачі.

3. Спосіб за п. 2, в якому тиск в аерувальному пристрої підвищують при підвищених швидкостях подачі і зменшують при знижених швидкостях подачі.

4. Спосіб за п. 3, який передбачає стадію заповнення під тиском кондитерської маси у форми формувальної лінії через колектор під тиском продуктової лінії.

5. Спосіб за п. 1, в якому кондитерською масою є шоколадна або начинкова маса.

6. Спосіб за п. 1, в якому кондитерською масою є начинкова маса.

7. Пристрій для виробництва збитої кондитерської маси, який містить:

засіб подачі необробленої кондитерської маси;

аерувальний пристрій, який містить статор і ротор, в якому газ вводиться у кондитерську масу у простір між статором і ротором;

живильну помпу для подачі кондитерської маси в аерувальний пристрій;

засоби вимірювання кількості збитої кондитерської маси, яка потрібна продуктовій лінії;

засоби регулювання швидкості подачі живильної помпи відповідно до вимоги продуктової лінії; і

засоби регулювання температури кондитерської маси під час аерації в аерувальній установці для підтримання температури по суті незмінною.

8. Пристрій за п. 7, який містить відсаджувальний бункер, обладнаний індикатором рівня, який генерує сигнал про вимогу продуктової лінії, причому збита кондитерська маса надходить з аерувального пристрою у відсаджувальний бункер.

9. Пристрій за п. 7, в якому продуктова лінія містить колектор під тиском, через який кондитерську масу подають під тиском у форми формувальної лінії.

10. Пристрій за п. 8, в якому ротор аерувального пристрою пристосований для перемішування і замісу кондитерської маси, яка містить введений газ, причому швидкість обертання ротора регулюється блоком керування таким чином, що вона підвищується при підвищених швидкостях подачі і зменшується при знижених швидкостях подачі.

11. Пристрій за п. 10, який містить клапан, який регулює зворотний тиск, розташований на випускній лінії з аерувального пристрою, причому зворотний тиск, який створюється цим клапаном, регулюється блоком керування так, щоб збільшувати зворотний тиск при підвищених швидкостях подачі і зменшувати його при знижених швидкостях подачі.

12. Пристрій за п. 9, в якому ротор аерувального пристрою пристосований для перемішування і замісу кондитерської маси, яка містить введений газ, причому швидкість обертання ротора регулюється блоком керування так, щоб вона збільшувалася при підвищених швидкостях подачі і зменшувалася при знижених швидкостях подачі.

13. Пристрій за п. 12, який містить клапан, який регулює зворотний тиск, розташований на випускній лінії з аерувального пристрою, причому зворотний тиск, який створюється клапаном, регулюється блоком керування так, щоб підвищити зворотний тиск при більш високих швидкостях подачі і знизити при знижених швидкостях подачі.

Текст

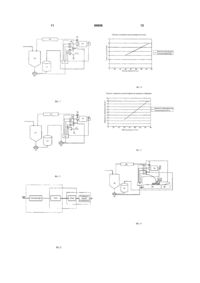

1. Спосіб одержання збитої кондитерської маси, який передбачає: забезпечення аерувального пристрою, який містить ротор і статор; подачу необробленої кондитерської маси зі швидкістю подачі із джерела цієї маси в аерувальний пристрій; введення газу у кондитерську масу у простір між статором і ротором аерувального пристрою; подачу збитої кондитерської маси у продуктову лінію для виробництва кондитерського продукту; регулювання швидкості подачі необробленої кондитерської маси відповідно до вимоги продуктової лінії; регулювання кількості введеного газу відповідно до швидкості подачі кондитерської маси так, щоб ступінь аерації залишався по суті постійним; і регулювання температури маси всередині аерувального пристрою так, щоб вказана маса залишалася по суті постійною незалежно від швидкості її подачі. 2. Спосіб за п. 1, який передбачає: перемішування і заміс кондитерської маси, яка містить введений газ; а також регулювання швидкості обертання ротора, причому швидкість обертання ротора регулюють так, щоб збільшувати її при підвищених швидкостях подачі і зменшувати при знижених швидкостях подачі для одержання 2 (19) 1 3 89808 4 ється при підвищених швидкостях подачі і зменшується при знижених швидкостях подачі. 11. Пристрій за п. 10, який містить клапан, який регулює зворотний тиск, розташований на випускній лінії з аерувального пристрою, причому зворотний тиск, який створюється цим клапаном, регулюється блоком керування так, щоб збільшувати зворотний тиск при підвищених швидкостях подачі і зменшувати його при знижених швидкостях подачі. 12. Пристрій за п. 9, в якому ротор аерувального пристрою пристосований для перемішування і замісу кондитерської маси, яка містить введений газ, причому швидкість обертання ротора регулюється блоком керування так, щоб вона збільшувалася при підвищених швидкостях подачі і зменшувалася при знижених швидкостях подачі. 13. Пристрій за п. 12, який містить клапан, який регулює зворотний тиск, розташований на випускній лінії з аерувального пристрою, причому зворотний тиск, який створюється клапаном, регулюється блоком керування так, щоб підвищити зворотний тиск при більш високих швидкостях подачі і знизити при знижених швидкостях подачі. Винахід стосується способу і пристрою для виробництва збитої кондитерської маси, зокрема кондитерського продукту. Необроблену кондитерську масу подають живильною помпою з блоку подачі в аераційну установку, в якій кондитерську масу піддають аерації шляхом введення у масу бульбашок газу. Після цього збиту масу подають у продуктову лінію для виробництва кондитерських виробів або мікрозбитих масивних таблеток. Кондитерська маса звичайно являє собою шоколадну масу, але також може являти собою начинкову масу. Шоколадну масу подають з резервуара в установку темперування (загартовування). У резервуарі шоколадну масу звичайно нагрівають до 45 C для розплавлення всіх кристалів. В установці загартовування шоколадну масу охолоджують до 25-26 C і потім знову нагрівають до 2931 C для розплавлення всіх кристалічних структур за винятком (3-структури. Пристрій, який розглядається, також містить зворотний клапан у випускній лінії з аерувального пристрою для регулювання тиску в установці, а також відсаджувальний бункер, в який збита маса подається через зворотний клапан і з якого масу дозують у нижню продуктову лінію для одержання бажаного продукту. Якщо продукт являє собою таблетку, то переважно замінювати відсаджувальний бункер проточної лінії герметичним колектором, який містить множину випускних отворів. У WO 01/30174 описана кондитерська аераційна система розглянутого вище типу, в якій відсаджувальний бункер містить випускний пристрій для повернення надлишку шоколаду у резервуар, призначений для маси, або у гартівну установку. Збита кондитерська маса також може рециркулюватися з відсаджувального бункера в аераційну установку і назад у відсаджувальний бункер, причому відсаджувальний бункер має зонд для визначення рівня, який контролює подачу свіжої кондитерської маси через гартівну установку в аераційну установку. В EP 0724836 описується аналогічна система, в якій надлишок збитої кондитерської маси повертають за допомогою дросельного клапана у гартівний пристрій і повернуту частину кондитерської маси піддають деаерації. Проблема, яка лежить в основі винаходу, полягає у тому, як уникнути необхідності детемперування, деаерації і повторного гартування поверну тої частини кондитерської маси. Згідно з винаходом вказану проблему вирішують шляхом регулювання швидкості подачі кондитерської маси в аерувальний пристрій так, щоб вона відповідала вимозі лінії, і охолодження кондитерської маси в аерувальному пристрої так, щоб кондитерська маса не нагрівалася в аерувальному пристрої вище встановленої межі. Винахід забезпечує однопрохідний спосіб, за допомогою якого бажаний ступінь аерації досягається за один прохід. Винахід дозволяє проводити безперервну аерацію, при якій відпадає необхідність у поверненні частини кондитерської маси. Внаслідок такого рішення заощаджується значна кількість енергії. Оскільки кондитерська маса подається в аерувальний пристрій відповідно до вимоги лінії, відпадає необхідність у поверненні частини кондитерської маси. Це означає, що продуктивність аерувального пристрою змінюється, і тепло, яке виробляється всередині аерувального пристрою, переноситься у різні кількості кондитерської маси. У зв'язку з цим, необхідно охолоджувати кондитерську масу всередині аерувального пристрою для виключення перегрівання. Звичайно процес проводять таким чином, що бульбашки газу достатньо малі і їх можна не побачити. Газові бульбашки можуть мати розмір менший 50 мкм. Звичайний аерувальний пристрій містить статор і ротор, між якими вводиться кондитерська маса і газ, звичайно N2. У результаті обертання ротора генеруються зсувні зусилля, під дією яких бульбашки газу розподіляються всередині кондитерської маси. Розмір бульбашок газу залежить від величини зсувного зусилля, яка у свою чергу залежить від конструкційних особливостей аерувального пристрою, особливо від відстані між елементами статора і ротора, а також від швидкості обертання ротора. Переважна швидкість обертання ротора регулюється таким чином, що бульбашки газу мають розмір менший 50 мкм. Частота обертання регулюється так, щоб вона не перевищувала значення, необхідне для утворення бульбашок газу бажаного розміру. У результаті знижується витрата енергії. Крім цього, кондитерська маса при меншій кількості обертів нагрівається у меншій мірі і для охолодження маси споживається менша кількість енергії. 5 Як зазначалося вище, швидкість подачі в аерувальний пристрій регулюється-відповідно до вимоги продуктової лінії. Підвищена швидкість подачі призводить до утворення більшої кількості газу і меншого часу перебування кондитерської маси всередині аерувального пристрою. Для компенсації зменшення часу перебування необхідно підвищити кількість обертів ротора. У результаті генеруються більш високі зсувні зусилля, і бульбашки повітря однорідно розподіляються у кондитерській масі, при цьому зменшується розмір бульбашок. Швидкість обертання ротора регулюють відповідно до швидкості потоку, користуючись емпіричними величинами. Однак, тенденція полягає у тому, що підвищена швидкість потоку вимагає збільшення швидкості обертання ротора. На виході з аерувального пристрою переважно встановлювати зворотний клапан. Зворотний тиск, який створюється зворотним клапаном, являє собою тиск, який переважає в аерувальному пристрої. Живильна помпа аерувального пристрою працює у протилежному напрямі відносно зворотного тиску, який створюється зворотним клапаном. Чим вищий зворотний тиск, тим дрібніші бульбашки, які утворюються в аерувальному пристрої. Переважно, щоб величина зворотного тиску, який створюється зворотним клапаном, могла регулюватися і щоб величина зворотного тиску регулювалася відповідно до швидкості потоку кондитерської маси. Кондитерську масу подають з випускного отвору у відсаджувальний бункер або переважно у колектор під тиском, причому аерована кондитерська маса надходить у продуктову лінію, наприклад, до форм для формування бажаного продукту. Відсаджувальний бункер містить індикатор рівня, від якого одержують сигнал про вимогу продуктової лінії. У випадку відсаджування за допомогою герметичного колектора продуктова лінія містить витратомір, по якому визначають вимогу продуктової лінії. Герметичний колектор являє собою пристрій, який випускається серійно, і включає множину форсунок, наприклад, 10-150 форсунок, через які збита маса заповнює форми, розташовані на відливальній лінії. До виходу маси з форсунки підтримується тиск 3-4 бари. Звичайно такі форсунки переповнені і переповнену частину продукту доводиться зшкрябувати. Далі форми транспортують у вібраційну секцію і піддають вібрації для кращого розподілу продукту у формі. Після цього продукт охолоджують до 16 C і виймають з форми. У зв'язку з високою в'язкістю маси і зменшеним часом між заповненням та ствердженням маси, у мікроаерувальному процесі можуть зберігатися дрібні бульбашки. Додаткова перевага герметизованого заповнення полягає у мінімізації механічного напруження маси. Найбільш переважна форма пристрою включає каскадне керування з наступними стадіями: - регулювання роботи живильної помпи аерувального пристрою відповідно до вимоги продуктової лінії; - регулювання швидкості подачі газу так, щоб його значення становило певний процент від шви 89808 6 дкості подачі кондитерської маси; - регулювання швидкості обертання ротора аерувального пристрою відповідно до швидкості подачі кондитерської маси, при цьому розмір бульбашок газу менший встановленого рівня; - регулювання тиску в аерувальному пристрої відповідно до швидкості подачі кондитерської маси; - регулювання охолоджувальної здатності так, щоб температура кондитерської маси в аерувальному пристрої мала значення у встановленому температурному інтервалі. Швидкість обертання ротора, тиск та охолоджувальна здатність регулюються відповідно до емпіричних таблиць за допомогою контрольного пристрою. Для шоколадної маси використовуються наступні параметри і технологічні принципи: Параметри, наведені нижче, зафіксовані у пристрої керування: - бажаний рівень аерації шоколадної маси (переважно, онлайнова густина); - потік шоколадної маси; - потік газу; - швидкість обертання ротора; - зворотний тиск; - температура шоколаду; - на вході в аерувальний пристрій; - на виході з аерувального пристрою; - температура охолоджувального середовища; Технологічні принципи: базуються на потребі у продукті ("вимозі") далі розташованої продуктової лінії, так що аерувальний пристрій збільшує або зменшує продуктивність, забезпечуючи при цьому необхідний ступінь аерації (наприклад, 10%). Підвищення продуктивності по шоколадній масі: - кількість шоколадної маси і газового потоку регулюється відповідно до певного співвідношення, яке стосується значень онлайнової густини; - підвищення швидкості обертання ротора; - збільшення зворотного тиску, наприклад, до максимального значення близько 5-7 барів (у тому випадку, якщо кондитерська маса є начинкою (начинковою масою), зворотний тиск може бути збільшений до 16 барів); - регулювання перепаду температури на вході і виході; - у випадку підвищення температури шоколадної маси на виході знижують температуру охолоджувального середовища для підтримання початкового перепаду; - у випадку підвищеної температури шоколаду на виході із системи, незважаючи на використання мінімальної температури охолоджувального середовища, потрібне зменшення швидкості обертання ротора. Зменшення продуктивності по шоколадній масі: - кількість шоколадної маси і газового потоку регулюється відповідно до певного співвідношення, яке стосується значень онлайнової густини; - зменшення зворотного тиску (мінімум 3-4 бари); 7 - зменшення швидкості обертання ротора; - контроль перепаду температури на вході і виході; - у випадку підвищення температури шоколадної маси на виході знижують температуру охолоджувального середовища для підтримання початкового перепаду. Під час безперервного процесу не здійснюють повернення порції маси з аерувального пристрою у резервуар. Контрольний пристрій регулює роботу живильної помпи аерувального пристрою з метою підвищення або зменшення продуктивності аерувального пристрою відповідно до вимоги технологічного пристрою або лінії для виробництва бажаного продукту. Потокозалежні швидкості обертання ротора, зворотного тиску і температури збитої маси є ключовими технологічними принципами. Будь-які варіації роботи пристроїв, розташованих після аерувального пристрою, балансуються дією контрольного пристрою. Зворотний тиск, подачу газу, швидкість обертання і температуру збитої маси регулюють так, щоб забезпечити бажаний ступінь аерації незалежно від зміни потоку, спричиненої дією пристроїв, розташованих нижче аерувального пристрою. Головні переваги винаходу включають зменшений час запуску і виключення використання будь-яких рециркулюючих мас, які у даному випадку не загартовують, не деаерують і не загартовують повторно. Винахід, головним чином, застосовується до шоколадних і начинкових мас. Переважний варіант виконання детально описаний нижче з посиланням на креслення, на яких: Фіг. 1 - вигляд першого варіанту виконання. Фіг. 2 - вигляд другого варіанту винаходу. Фіг. 3 - технологічна схема принципу регулювання, який передбачає каскадне керування. Фіг. 4 - таблиця, в якій наведені залежності масової витрати від тиску. Фіг. 5 - таблиця, в якій наведені залежності масової витрати від швидкості обертання. Фіг. 6 - третій варіант виконання і відображає зміну першого варіанту при використанні герметичного колектора. Фіг. 7 - четвертий варіант виконання і відображає зміну другого варіанту при використанні герметичного колектора. Переважний варіант виконання Як показано на Фіг. 1, свіжу шоколадну масу подають у резервуар 10 при температурі близько 45°С. Свіжу шоколадну масу виводять з дна резервуара 10 і подають у гартівний пристрій 12 за допомогою живильної помпи 14. Живильна помпа 14 являє собою поршневу помпу. На початку температуру шоколадної маси знижують до 27 C і потім підвищують до 29-31 C у гартівному пристрої 12. Із гартівного пристрою шоколадна маса направляється: утаікроаерувальний пристрій 18. Мікроаерувальний пристрій 18 включає статор і ротор з моторним приводом 20. Ротор має форму гребного колеса. Шоколадну масу перемішують у мікроаерувальному пристрої 18 між статором і ротором і додають газоподібний N2 під тиском близько 3 89808 8 барів, у результаті чого забезпечується ступінь аерації близько 10%. Збиту шоколадну масу подають з виходу 22 мікроаерувального пристрою через клапан 22, який регулює тиск, у відсаджувальний бункер 24 продуктової лінії 32, з якої шоколадна маса може надходити на подальшу обробку. На виході з мікроаерувального пристрою 18 передбачений перемикач 26, у результаті чого збитий шоколад може бути повернутий у резервуар 10 під час запуску системи для зливу її вмісту. На зворотному трубопроводі змонтований декристалізатор 34. На відміну від операції запуску, збита шоколадна маса не рециркулюється і не повертається у резервуар 10. Відсаджувальний бункер 24 обладнаний рівнеміром 28. Сигнал від рівнеміра показує вимогу продуктової лінії 32. Чим вищий рівень, тим нижча ця вимога і навпаки. Сигнал від рівнеміра 28 надходить у контрольний пристрій 30, який регулює швидкість подачі живильної помпи 14, внаслідок чого рівень кондитерської маси у відсаджувальному бункері 24 відповідає номінальному значенню. Блок керування 30 також регулює тиск у лінії подачі N2 таким чином, що швидкість подачі пропорційна швидкості подачі кондитерської маси, внаслідок чого забезпечується постійний ступінь аерації у кондитерській масі, яка надходить з аерувального пристрою 18. Блок керування 30 регулює швидкість обертання ротора аерувального пристрою 18, а зворотний тиск встановлюється зворотним клапаном 22. Два цих параметри впливають вирішальним чином на розмір бульбашок повітря. Підвищена швидкість обертання ротора і підвищений тиск в аерувальному пристрої сприяють утворенню бульбашок меншого розміру. Підвищена швидкість подачі живильної помпи 14 призводить до зменшення часу перебування кондитерської маси в аерувальному пристрої 18, що у свою чергу призводить до утворення бульбашок більшого розміру. Підвищена швидкість подачі живильної помпи 14 компенсується збільшенням швидкості обертання ротора і високим тиском в аерувальному пристрої 18. Регулювання швидкості обертання ротора і зворотного тиску забезпечує економію енергії. Аерувальний пристрій 18 може працювати у безперервному режимі при максимальній швидкості обертання ротора і максимальному зворотному тиску, якщо це необхідно для максимальної швидкості подачі живильної помпи. Такий режим призводить до надмірного споживання енергії при низьких швидкостях подачі, оскільки при низьких швидкостях подачі розмір бульбашок газу має величину, яка менша необхідного значення. Для відсутності візуалізації розмір бульбашок газу повинен бути не меншим 50 мкм. Менший розмір бульбашок газу не погіршує якість продукту, але призводить до втрати енергії. Важливим чинником є регулювання температури. Обертання ротора виробляє теплоту в аерувальній установці. Кількість тепла залежить від швидкості обертання ротора, а також від часу перебування маси всередині аерувального пристрою 18, тобто від швидкості подачі їх живильної помпи 9 14. Тому аераційна установка 18 включає засоби контролю температури кондитерської маси. Внутрішні стінки аерувального пристрою 18 можуть включати сорочку системи охолодження або трубку, через яку циркулює таке охолоджувальне середовище як вода. Температура на вході охолоджувального середовища і витрата встановлюються так, щоб забезпечити бажаний охолоджувальний ефект. Вимірюють температуру кондитерської маси на виході з аерувального пристрою 18 і одержане значення передають у блок керування 30, який також керує охолоджувальним обладнанням аерувального пристрою 18. У результаті блок керування 30 здійснює каскадне регулювання, незважаючи на те, що вимога продуктової лінії 32 зумовлює попередньо встановлене співвідношення між швидкістю подачі газу і швидкістю подачі кондитерської маси. Залежно від цього встановлюється швидкість обертання ротора. Каскадне керування стосується встановлення тиску, що вимагає зміни температури охолоджувального середовища, пристосованої до умов у робочому шаблоні. Аераційні установки 18, обладнані відповідними охолоджувальними засобами, крім іншого, включають моделі Rotoplus 3000 і Rotoplus 1000 фірми Tanis Food Тес, а також моделі Т-2000 і Т750 від Trefa Continu Aerating systems. Фіг. 4 і 5 ілюструють залежність тиску і швидкості обертажня від масової витрати для аерувального пристрою Т-2000 від Trefa Continu Aerating systems. Здійснюють температурний контроль трубопроводів між гартівним пристроєм 12 і видачним соплом аерувального пристрою 18. Температуру регулюють так, щоб підтримувати температуру шоколаду в інтервалі 28-31 C при обробці шоколадної маси. На Фіг. 2 показаний варіант виконання, коли єдина живильна помпа 14 замінена на першу і другу живильні помпи 15, 16. Першу живильну помпу 15 розташовують між резервуаром 10 і гартівним пристроєм 12, а другу живильну помпу 16 поміщають між гартівним пристроєм 12 і мікроаераційним пристроєм 18. Друга живильна помпа 16 являє собою поршневу помпу і регулюється також, 89808 10 як єдина живильна помпа 14 першого варіанту, показаного на Фіг. 1. На Фіг. 6 показаний третій варіант виконання, в якому відсаджувальний бункер 24 продуктової лінії замінюють герметичним колектором 40. Продуктова лінія обладнана детектором швидкості 38. Сигнал від детектора швидкості 38 показує вимогу продуктової лінії 32. Чим вища швидкість, тим більша вимога і навпаки. Сигнал від детектора швидкості 38 передається у блок керування 30, який регулює швидкість подачі живильної помпи 14, у результаті чого швидкість кондитерської маси у герметичному колекторі 40 відповідає встановленому значенню. Далі кондитерську масу під тиском подають через герметичний колектор 40 у форми 44 формувальної лінії 42. Після заповнення форм 44 кондитерською масою форми 44 транспортують у вібраційну секцію 46, де вони зазнають вібрації. Як показано на Фіг. 7, єдину живильну помпу 14 замінюють першою і другою живильними помпами 15 і 16 згідно з варіантом, показаним на Фіг. 2. Відповідно до Фіг. 6 робота відсаджувального пристрою реалізується з використанням герметизованого колектора 40. Перелік посилальних позицій 10 резервуари 12 гартівний пристрій 14 живильна помпа 15 перша живильна помпа 16 друга живильна помпа 18 мікроаераційний блок 20 двигун 22 вихід (випускний отвір) 24 відсаджувальний бункер 26 перемикач 28 датчик рівня 30 блок керування 32 продуктова лінія 34 декристалізатор 38 детектор швидкості 40 колектор під тиском 42 формувальна лінія 44 форма 46 вібраційна секція 11 89808 12 13 Комп’ютерна верстка Д. Шеверун 89808 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for producing aerated confectionary mass

Автори англійськоюSimbuerger Stephan, Pearson Stephen Malcolm, Bizys Egidius

Назва патенту російськоюУстройство и способ для производства сбитых кондитерских масс

Автори російськоюЗимбюргер Штефен, Пирсон Стивен Малкольм, Бицис Эгидиус

МПК / Мітки

МПК: A23G 3/02, A23G 9/04, A23G 1/10, A23G 1/00

Мітки: спосіб, мас, збитих, виробництва, пристрій, кондитерських

Код посилання

<a href="https://ua.patents.su/7-89808-pristrijj-i-sposib-dlya-virobnictva-zbitikh-konditerskikh-mas.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб для виробництва збитих кондитерських мас</a>

Попередній патент: Похідні 3-фенілпропіонової кислоти для лікування діабету

Наступний патент: Нові поліморфні форми рифаксиміну, спосіб їх отримання та їх застосування у медичних препаратах

Випадковий патент: Спосіб оцінки репаративної активності лікарських засобів