Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом

Номер патенту: 114980

Опубліковано: 27.03.2017

Автори: Курбатов Денис Ігорович, Опанасюк Анатолій Сергійович, Д'яченко Олексій Вікторович

Формула / Реферат

Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом, що містить камеру розпилювання, систему нагріву підкладки та систему розпилення з форсункою, який відрізняється тим, що камера розпилювання виконана герметичною і до неї приєднані газовий балон, блок керування та датчик газу з клапаном, що встановлений у вентиляційний отвір, а всередині металевої камери встановлена система нагріву підкладки, що виконана у вигляді гріючої поверхні з керамічною пластиною, до якої під'єднана термопара, та система розпилення, в якій додатково встановлено форсунку, і до кожної з форсунок приєднані резервуари, що з'єднані з газовим балоном через компресор.

Текст

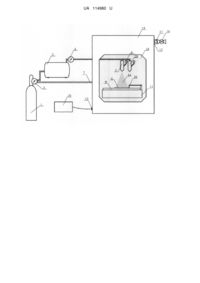

Реферат: Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом містить камеру розпилювання, систему нагріву підкладки та систему розпилення з форсункою. Камера розпилювання виконана герметичною і до неї приєднані газовий балон, блок керування та датчик газу з клапаном, що встановлений у вентиляційний отвір. Всередині металевої камери встановлена система нагріву підкладки, що виконана у вигляді гріючої поверхні з керамічною пластиною, до якої під'єднана термопара, та система розпилення, в якій додатково встановлено форсунку, і до кожної з форсунок приєднані резервуари, що з'єднані з газовим балоном через компресор. UA 114980 U (54) АВТОМАТИЗОВАНИЙ ПРИСТРІЙ ДЛЯ НАНЕСЕННЯ ПЛІВОК НАПІВПРОВІДНИКІВ ТА ЇХ ТВЕРДИХ РОЗЧИНІВ БЕЗВАКУУМНИМ МЕТОДОМ UA 114980 U UA 114980 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до пристроїв для нанесення однофазних полікристалічних шарів напівпровідників та їх твердих розчинів, керованого складу з використанням технології пульсуючого спрей-піролізу у контрольованій газовій атмосфері. Вона може знайти застосування при отриманні тонких шарів на різних підкладках (скло, кераміка, пластик, метал та ін.) для подальшого їх використання в електронних приладах, геліоенергетиці, сенсориці та прозорій електроніці. Відомі технічні рішення пристроїв розпилення для нанесення однорідних тонких покриттів на поверхню підкладки. Як правило, розчин прекурсору, що наноситься на підкладку безперервно розпилюється за допомогою форсунки та повітря, що подається до неї під тиском. Це дозволяє наносити рівномірні за товщиною покриття на підкладку нагріту вище деякої критичної температури. Теплова енергія гарячої підкладки забезпечує термічне розкладання прекурсору, що розпилюється, з подальшим формуванням на ній плівки. Стандартний пристрій для нанесення плівок включає систему доставки рідини, в якій вона міститься в резервуарі під тиском повітря. Стиснене повітря змушує рідину надходити через трубку до форсунки, що розпилює її на нагріту підкладку. Нагрівання підкладки відбувається за допомогою системи нагріву, яка забезпечує також контроль її температури. Найбільш близьким аналогом пристрою, що заявляється, вибраним як прототип, є пристрій нанесення покриття на підкладки методом спрей-піролізу (патент US 2008/0193638 Α1, публ. 14.08.2008 р.), що містить систему нагріву підкладки, систему розпилення з форсункою, ланцюговий транспортер руху підкладки, насос з електродвигуном, який підключений до системи розпилення та до акумуляторних батарей, та камеру розпилення. Загальними суттєвими ознаками відомого та пристрою, що заявляється, є система нагріву, система розпилення та камера розпилення. При роботі відомого автоматизованого пристрою для нанесення плівок процес нанесення плівок на підкладку проводиться в камері розпилення, яка містить активний кисень при достатньо високих температурах. В результаті відбувається окислення прекурсору та самих тонких плівок. Це призводить до неконтрольованого відхилення їх складу від стехіометричного та неможливість керування їх хімічним складом, а звідси їх оптичними та електричними властивостями. Контроль газової атмосфери особливо важливий, коли методом спрей-піролізу отримуються плівки, що не містять кисню - селеніди (ZnSe, CdSe, MgSe, …) та сульфіди (ZnS, CdS, MgS, …) сполук А2В6 або інших сполук (А3В5, А2В6 тощо) чи їх твердих розчинів. Ще одним недоліком описаної системи є використання високої напруги, що становить проблему її електричної ізоляції, та висуває певні вимоги як до самого пристрою, так і до персоналу, що працює з ним. В основу представленої корисної моделі поставлено задачу вдосконалення автоматизованого пристрою для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом, в якому шляхом модифікації конструкції камери розпилення отримують рівномірне покриття плівками підкладок з контрольованим складом. Поставлена задача вирішується тим, що автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом, що містить камеру розпилення, систему нагріву підкладки та систему розпилення з форсункою, згідно з корисною моделлю, камера розпилення виконана герметичною і до неї приєднані газовий балон, блок керування та датчик газу з клапаном, що встановлений у вентиляційний отвір, а всередині камери розпилення встановлена система нагріву підкладки, що виконана у вигляді гріючої поверхні з керамічною пластиною, до якої під'єднана термопара, та система розпилення, в якій додатково встановлено форсунку, і до кожної з форсунок приєднані резервуари, що з'єднані з газовим балоном через компресор. Запропонована конструкція пристрою з герметизованою камерою забезпечує нанесення плівок в контрольованому газовому середовищі. Подача компресором газу-носія для перенесення диспергованих частинок прекурсору, дозволяє зменшити розмір частинок прекурсору під час розпилення і тим самим підвищити якість плівок та регулювати їх товщину. Використання для нагріву поверхні з керамічною пластиною дозволяє зменшити перепади температури, оскільки кераміка має високе значення теплоємності, тим самим підвищити якість отриманих плівок напівпровідників. Застосування двох форсунок з резервуарами, дозволяє отримувати на підкладках декілька шарів плівок різних напівпровідників (гетеропероходи) без необхідності відкривання камери розпилювання. Суть запропонованої корисної моделі пояснюється кресленням, на якому зображена схема автоматизованого пристрою для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом. 1 UA 114980 U 5 10 15 20 25 30 35 40 45 Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом містить балон 1 з інертним газом, який через контролер 2 тиску під'єднаний до камери 15 розпилення та через трубку 7до компресора 3. Компресор 3 через контролер 4 тиску підключений до форсунок 5 та 20. Резервуар 6 підключено до форсунок 5 та 20 відповідно. В камері 15 розпилення розташована гріюча поверхня 11 з керамічною пластиною 9, на якій фіксується підкладка 8 та притиснута до керамічної пластини 9 термопара 10. У верхній частині камери 15 розпилення виконано вентиляційний отвір 12 з під'єднаним датчиком 17 газу та клапаном 16. В камеру 15 розпилення вмонтовані спеціальні втулки 13, через яку відбувається сполучення з мікроконтролерним блоком 19 керування. У передній частині камери 15 розпилення виконано спеціальне вікно 18. Процес нанесення шарів відбувається наступним чином. Очищена підкладка 8 фіксується на керамічній пластині 9. Прекурсор вводять в резервуар 6. Камера 15 розпилення герметично зачиняється. Перед початком роботи камера 15 розпилення продувається азотом або аргоном (при необхідності, з вмістом кисню), що міститься в газовому балоні 1. Тиск газу регулюється контролером 2 тиску та подається через трубку 7. Вихід повітря із об'єму камери 15 розпилення забезпечує вентиляційний отвір 12 з під'єднаним датчиком 17 газу та клапаном 16. Після чого в камері 15 розпилення створюється невеликий надлишковий тиск інертного газу (іноді з вмістом кисню). Після цього, при досягненні заданої температури осадження мікроконтролерний блок 19 керування подає напругу на компресор 3, що подає газ-носій до форсунки 5, починається розпилення прекурсору. Контролер 4 тиску, який підключено до форсунки 5, забезпечує рівномірну подачу газу-носія з заданим тиском. На підкладку 8 розпилюють прекурсор з резервуара 6, через сопло форсунки 5. Дисперговані частинки 14, через вплив температури, підлягають піролітичному розкладанню та покривають всю площу підкладки 8, утворюючи плівку на верхній поверхні підкладки 8. Для підвищення точності осадження шарів при заданій температурі процес розпилення відбувається в імпульсному режимі, циклічно, за допомогою мікроконтролерного блока 19 керування. Цикл включає в себе час розпилення та час паузи, що дозволяє більш точно підтримувати температуру підкладки 8 на заданому рівні. Кількістю циклів регулюється товщина отримуваної плівки. Всі електричні з'єднання з мікроконтрольним блоком 19 керування відбуваються через спеціальні втулки 13. Спостерігати весь процес осадження шару напівпровідника можна за допомогою спеціального вікна 18 у передній частині металевої камери 15. У випадку необхідності отримання гетероструктури плівки відбувається перемикання мікроконтрольним блоком 19 керування подачі прекурсору на додаткову форсунку 20. При цьому, при необхідності, встановлюється нова температура осадження та налаштовується своя кількість циклів розпилення прекурсору, якій знаходиться в резервуарі 21. Подальше розпилення прекурсору відбувається аналогічно до описаного вище, до отримання тонкого шару напівпровідника необхідної товщини. Пристрій, описаний вище, особливо підходить для створення на підкладках шарів твердих розчинів напівпровідників (наприклад, Zn1-xCdxS). Для цього обидва розпилювача включаються одночасно, при цьому резервуар кожного розпилювача містить відповідні прекурсори для нанесення плівок двокопонентних сполук (наприклад, ZnS, CdS). Перевага такого методу отримання плівок твердих розчинів полягає у наступному: набагато легше приготувати прекурсори для нанесення трикомпонентних плівок; можна отримувати плівки з заданим розподілом компонентів твердого розчину за товщиною плівок, змінюючи швидкості розпилення різних прекурсорів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом, що містить камеру розпилювання, систему нагріву підкладки та систему розпилення з форсункою, який відрізняється тим, що камера розпилювання виконана герметичною і до неї приєднані газовий балон, блок керування та датчик газу з клапаном, що встановлений у вентиляційний отвір, а всередині металевої камери встановлена система нагріву підкладки, що виконана у вигляді гріючої поверхні з керамічною пластиною, до якої під'єднана термопара, та система розпилення, в якій додатково встановлено форсунку, і до кожної з форсунок приєднані резервуари, що з'єднані з газовим балоном через компресор. 2 UA 114980 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B05B 5/00

Мітки: нанесення, плівок, розчинів, пристрій, автоматизований, напівпровідників, безвакуумним, методом, твердих

Код посилання

<a href="https://ua.patents.su/5-114980-avtomatizovanijj-pristrijj-dlya-nanesennya-plivok-napivprovidnikiv-ta-kh-tverdikh-rozchiniv-bezvakuumnim-metodom.html" target="_blank" rel="follow" title="База патентів України">Автоматизований пристрій для нанесення плівок напівпровідників та їх твердих розчинів безвакуумним методом</a>