Спосіб виготовлення кремнієвих пластин

Номер патенту: 115688

Опубліковано: 11.12.2017

Автори: Сухоставець Володимир Маркович, Тіщенко Ігор Юрійович

Формула / Реферат

1. Спосіб виготовлення кремнієвих пластин, що включає розрізання з припуском квадратованого чи псевдоквадратованого зливка монокристалічного чи мультикристалічного кремнію на пластини з припуском та видалення припуску з торцевих поверхонь пластини шляхом обробки за допомогою високоенергетичного вузьконаправленого газового потоку, який відрізняється тим, що при видаленні припуску одночасно на торцевій поверхні формують фаску, при цьому видалення припуску і формування фаски здійснюють за допомогою двох вузьконаправлених високоенергетичних газових потоків, спрямованих симетрично назустріч один одному з протилежних боків планарних поверхонь пластини, при одночасному продуванні нагрітого інертного газу у напрямку з пластини і за торцеву поверхню, що обробляється, з боку кожної планарної поверхні пластини.

2. Спосіб за п. 1, який відрізняється тим, що як високоенергетичний вузьконаправлений газовий потік використовують лазерний промінь у потоці інертного газу або вузьконаправлений високотемпературний газовий або плазменний потік.

3. Спосіб за п. 1, який відрізняється тим, що кут α між напрямком високоенергетичного вузьконаправленого газового потоку і нормаллю до поверхні планарної пластини становить 0,1-45°.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що для продування використовують інертний газ, підігрітий до температури 300-800 °C.

Текст

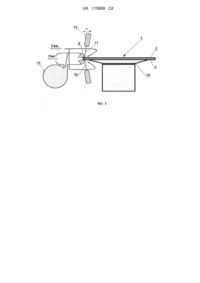

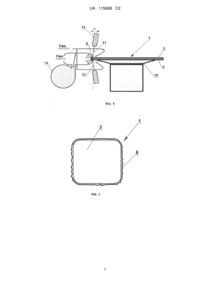

Реферат: Винахід належить до способу виготовлення кремнієвих пластин для виготовлення сонячних елементів. Спосіб включає розрізання квадратованого чи псевдоквадратованого зливка монокристалічного чи мультикристалічного кремнію на пластини з припуском та видалення припуску з торцевих поверхонь пластини одночасно з формуванням фаски за допомогою двох вузьконаправлених високоенергетичних газових потоків, спрямованих симетрично назустріч один одному з протилежних боків планарних поверхонь пластини. Це забезпечує отримання кремнієвих пластин з округленою торцевою поверхнею по всій периферії, що не містить тріщини чи відколи, при їх товщині 100-180 мкм. Крім того, спосіб дозволяє знизити рівень бою пластин на лінії виробництва сонячних елементів більш ніж на 50 %. UA 115688 C2 (12) UA 115688 C2 UA 115688 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі фотовольтаїки і може бути використаний при виробництві кремнієвих пластин для виготовлення сонячних елементів. У зв'язку з постійною необхідністю зменшення вартості одного вата, що виробляється за допомогою сонячних електростанцій енергії, важливою тенденцією у фотовольтаїки є зменшення споживання кремнію на одну пластину. Досягається це, перш за все, зменшенням товщини пластин, яка знизилася за останні 12 років з 330 мкм у 2003 році до 160 мкм. Також, вже існують промислові розробки, що дозволяють зменшити товщину пластини до декількох десятків мікрон, що збільшує кількість пластин з одиниці маси зливка. З іншого боку, зниження товщини кремнієвої пластини приводить до збільшення рівня бою пластин при масовому виробництві сонячних елементів, що збільшує витрати, які не повертаються, підвищуючи таким чином, вартість виробничого вата пікової потужності сонячного модуля. Широко відомий метод виготовлення кремнієвих пластин, що включає шліфування вирощеного зливка кристалічного кремнію до діаметра, заданого специфікацією, різання зливка на пластини і виготовлення фаски на торцевій поверхні пластини. Зокрема, цей метод застосований у технологіях, розкритих в патентах: US, 4344260 [1], US, 4588473 [2], US, 4630093 [3], US, 4783225 [4], US, 5021862 [5], US, 5476413 [6], US, 5944584 [7]. Відомі способи дозволили збільшити механічну міцність пластин, і, таким чином, знизити рівень бою при подальшій маніпуляції з ними. Крім того, зниження шорсткості торця пластини приводить до підвищення строку служби касет і іншого обладнання при роботі з такою пластиною. Недоліком зазначених відомих способів виготовлення кремнієвих пластин є кругла форма отриманої пластини. У зазначених способах отримують пластину у формі диска. Застосування таких пластин призводить до неефективного використання площі модуля, підвищення матеріалоємності, що також приводить до зростання вартості одного вата пікової потужності модуля. Виготовлення кремнієвих пластин квадратної чи псевдоквадратної форми з фаскою на торцевій поверхні пов'язано зі значними труднощами. Відмий спосіб виготовлення кремнієвих пластин, що включає шліфування і полірування бічних поверхонь вирощеного кремнієвого зливка квадратної чи псевдоквадратної форми з припуском, різання зливка шляхом дротової різки на пластини з припуском, і далі, за допомогою плоского і круглого шліфування та наступного полірування, доводять розмір квадрата (псевдоквадрата) до необхідної величини (US, 6679759 [8]). У відомому способі використовують невеликий припуск. Так, для типової 6" (шести дюймової) пластини, де розмір сторони квадрата становить 156 мм ± 500 мкм, допуск становить ± 500 мкм. Однак, після дротової різки зливка на кожній пластині на всіх торцевих поверхнях залишається множина тріщин. Характер тріщин впливає на можливість і швидкість їх розповсюдження в кристалі в процесі подальшої обробки і використання. Відомо, що будь-які згинаючі зусилля призводять до швидкого поширення тріщин певної структури, що, в свою чергу, призводить до послаблення міцності кристала та підвищення бою пластин на лініях виготовлення сонячних елементів. Управління параметрами тріщин - непроста технологічна задача, що вимагає компроміс між якістю обробки поверхні зливка і продуктивністю процесу. Найбільш близьким є спосіб виготовлення кремнієвих пластин, що включає різку з припуском квадратованого чи псевдоквадратованого зливка монокристалічного чи мультикристалічного кремнію на пластини з припуском та видалення припуску з торцевих поверхонь пластини шляхом обробки за допомогою вузьконаправленого високоенергетичного газового потоку, де як таких використаний лазерний промінь у потоку інертного газу (UA, корисна модель, патент № 44907, опублікований 26.10.2009 р. [9]). Отримані кремнієві пластини мають торцеві поверхні, що не мають тріщин і відколів, проте характеризуються достатньо гострими кінцями. Кристалічний кремній досить твердий матеріал: твердість за шкалою Мооса - 7. При багаточисельних контактах пластини з гострою торцевою поверхнею руйнуються тефлонові касети, дряпаються всілякі напрямні, пошкоджуються і руйнуються інші пластини. Задачею винаходу є удосконалення способу виготовлення кремнієвих пластин, в якому за рахунок запропонованих дій та умов їх проведення забезпечується отримання кремнієвих пластин, зі округленою торцевою поверхнею по всій периферії, що не містить тріщини чи відколи. Використання кремнієвих пластин, отриманих за даним способом, дозволяє знизити рівень бою пластин, товщиною 100-180 мкм, більш, ніж на 50 % на лінії виробництва сонячних елементів, і під час виробництва та експлуатації не відмічається пошкодження елементів робочого обладнання через торцеву поверхню пластин. Поставлена задача вирішується запропонованим способом виготовлення кремнієвих пластин, що включає різку з припуском квадратованого чи псевдоквадратованого зливка 1 UA 115688 C2 5 10 15 20 25 30 35 40 45 50 55 монокристалічного чи мультикристалічного кремнію на пластини з припуском та видалення припуску з торцевих поверхонь пластини шляхом обробки за допомогою вузьконаправленого високоенергетичного газового потоку, в якому при видаленні припуску одночасно на торцевій поверхні формують фаску, при цьому видалення припуску і формування фаски здійснюють за допомогою двох вузьконаправлених високоенергетичних газових потоків, спрямованих симетрично назустріч один одному з протилежних боків планарних поверхонь пластини, при одночасному продуванні нагрітого інертного газу у напрямку з пластини і за торцеву поверхню, що обробляється, з боку кожної пленарної поверхні пластини. В запропонованому способі виготовлення кремнієвих пластин як вузьконаправлений високоенергетичний газовий потік використовують лазерний промінь у потоку інертного газу або вузьконаправлений високотемпературний газовий або плазменний потік. При обробці вузьконаправленим високоенергетичним газовим потоком кут α між його напрямком і нормаллю до поверхні планарної пластини становить 0,1-45°. Краще, при обробці вузьконаправленим високоенергетичним газовим потоком для продування використовувати інертний газ, підігрітий до температури 300-800 °C. Експериментально нами було встановлено, що при одночасному видаленні припуску і формуванні фаски на торцевій поверхні за допомогою двох симетричних вузьконаправлених високоенергетичних газових потоків і інертного газу для продування, застосованих до пластин, отриманих після розпуску квадратованого чи псевдоквадратованого зливка монокристалічного чи мультикристалічного кремнію, на кожній торцевій поверхні пластини утворюється скруглена фаска завдяки рекристалізації шару кремнію після різання припуску зазначеними симетричними високоенергетичними потоками. Торцева поверхня з округленою фаскою не містить тріщин чи відколів. Таким чином, забезпечується отримання кремнієвих пластин, зі округленою торцевою поверхнею по всій периферії, що не містить тріщини чи відколи. Винахід пояснюється кресленнями, на яких показано: Фіг. 1 - схема устаткування для видалення припуску з торцевих поверхонь кремнієвих пластин. Фіг. 2 - кремнієва пластина з припуском, отримана з псевдоквадратованого зливка; Фіг. 3 - кремнієва пластина після видалення припуску, отримана з квадратованого зливка. На кресленнях використані такі позначення: 1 - кремнієва пластина; 2 і 3 - планарні поверхні кремнієвої пластини 1; 4, 5, 6, 7 - торцеві поверхні кремнієвої пластини 1; 8 - припуск на торцевих поверхнях кремнієвої пластини 1; 9 - скруглена фаска на торцевій поверхні кремнієвої пластини 1; 10 - позиційний столик устаткування для видалення припуску; 11, 12 - вузьконаправлені високоенергетичні газові потоки; 13 - нормаль; 14 - ємність для порошку кремнію. Спосіб реалізується таким чином. Квадратований чи псевдоквадратований зливок монокристалічного чи мультикристалічного кремнію з припуском піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють, як показано на Фіг. 1. За допомогою двох вузьконаправлених високоенергетичних газових потоків 11 і 12, що спрямовані симетрично назустріч один одному з протилежних боків планарних поверхонь 2 і 3 пластини, здійснюють одночасно видалення припуску 8 і формування фаски 9 на кожній торцевій поверхні 4, 5, 6 і 7. Видалення проводять при продуванні підігрітого інертного газу, наприклад аргону. Продування здійснюють у напрямку з пластини 1 і за торцеву поверхню, що обробляється, з боку кожної з планарних поверхонь 2 і 3 пластини 1. При обробці пластини 1 як вузьконаправлені високоенергетичні газові потоки 11 і 12 можуть бути застосовані: лазерний промінь в потоку інертного газу, вузьконаправлений високотемпературний газовий або вузьконаправлений високотемпературний плазменний поток. Відокремлювання припуску 8 і формування фаски 9 відбувається завдяки підплавленню кремнію в місці сходження високоенергетичних газових потоків 11 і 12, і частковій його рекристалізації. Надлишок кремнію, рекристалізований у порошок, видаляється разом з потоком відвідного інертного газу і збирається у ємність 14. Кут α між напрямком вузьконаправленого високоенергетичного газового потоку 11 і нормаллю до планарної поверхні 2 пластини 1 і кут α між напрямком вузьконаправленого високоенергетичного газового потоку 12 і нормаллю до планарної поверхні 2 UA 115688 C2 5 10 15 20 25 30 35 40 45 50 55 60 3 пластини 1 становить 0,1-45°. Для продування використовується інертний газ, підігрітий до температури 300-800 °C. Приклад 1. Квадратований зливок з припуском отримують обробкою на квадратері зі зливка монокристалічного кремнію, вирощеного за методом Чохральського. Використали зливок монокристалічного кремнію довжиною 1350 мм, діаметром 195 мм. Оброблений зливок піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Для отримання пластин з розміром сторони квадрата 156 мм дроти встановлюють таким чином, щоб розмір сторони квадрата у горизонтальному перерізі квадратованого зливка становила 158 мм. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють двома лазерними променями у потоку аргону, направленими симетрично з протилежних планарних поверхонь на пластину під кутом α=5° до її нормалі в точку відділення припуску і формування фаски, що здійснювали при продувці аргону, підігрітого до 700 °C. Було отримано 50 шт. пластин товщиною 200 мкм. В результаті послідовної обробки всіх торцевих поверхонь, отримана квадратна пластина з округленою торцевою поверхнею, утвореною округленою фаскою, що не містить тріщини чи відколи. Приклад 2. Псевдоквадратований зливок з припуском отримують обробкою на квадратері зі зливка монокристалічного кремнію, вирощеного за методом Чохальського. Використали зливок монокристалічного кремнію довжиною 1350 мм, діаметром 195 мм. Оброблений зливок піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Для отримання пластин з розміром сторони квадрата 156 мм дроти встановлюють таким чином, щоб розмір сторони квадрата у горизонтальному перерізі квадратованого зливка становила 158 мм. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють двома лазерними променями в потоці аргону, направленими симетрично з протилежних планарних поверхонь на пластину під кутом α=15° до її нормалі в точку відділення припуску і формування фаски при продувці аргону, підігрітого до 600 °C. Було отримано 50 шт. пластин товщиною 180 мкм. В результаті послідовної обробки всіх торцевих поверхонь, отримана псевдоквадратна пластина зі скругленою торцевою поверхнею, утвореною округленою фаскою, що не містить тріщини чи відколи. Приклад 3. Вирощений методом спрямованої кристалізації зливок мультикристалічного кремнію розміром 690×690×420, розрізали на 16 блоків, розміром 160×160×260. Квадратований блок з припуском отримують з кожного блока мультикристалічного кремнію обробкою на квадратері і піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють двома лазерними променями в потоці аргону, направленими симетрично з протилежних планарних поверхонь на пластину під кутом α=25° до її нормалі в точку відділення припуску і формування фаски при продувці аргону, підігрітого до 500 °C. Було отримано 50 шт. пластин товщиною 160 мкм. В результаті послідовної обробки всіх торцевих поверхонь, отримана квадратна пластина зі скругленою торцевою поверхнею, утвореною округленою фаскою, що не містить тріщини чи відколи. Приклад 4. Вирощений методом спрямованої кристалізації зливок мультикристалічного кремнію розміром 690×690× 420, розрізали на 16 блоків, розміром 160×160×260. Квадратований блок з припуском отримують з кожного блока мультикристалічного кремнію обробкою на квадратері і піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють двома вузьконаправленими високоенергетичними газовими потоками, направленими симетрично з протилежних планарних поверхонь на пластину під кутом α=25° до її нормалі в точку відділення припуску і формування фаски. Як газовий потік використовувались модернізовані водневі різаки з соплами на основі медичних голок. Тиск водню становив 3 атм. Було отримано 20 шт. пластин товщиною 160 мкм. В результаті послідовної обробки всіх торцевих поверхонь, отримана квадратна пластина зі скругленою торцевою поверхнею, утвореною округленою фаскою, що не містить тріщини чи відколи. Приклад 5. 3 UA 115688 C2 5 10 15 20 25 30 35 40 Вирощений методом спрямованої кристалізації зливок мультикристалічного кремнію розміром 690×690×420, розрізали на 16 блоків, розміром 160×160×260. Квадратований блок з припуском отримують з кожного блока мультикристалічного кремнію обробкою на квадратері і піддають розпуску шляхом різки на пластини з припуском за допомогою багатодротового різака. Після відмивання і сушіння кожну торцеву поверхню кожної пластини з припуском обробляють двома плазмовими потоками, що працюють в режимі непрямої дії, при силі струму 1,5 А, та тиску плазмоутворюючого інертного газу 3 атм., направленими симетрично з протилежних планарних поверхонь на пластину під кутом α=15° до її нормалі в точку відділення припуску і формування фаски. Як джерело плазми використовувався електродуговий різак непрямої дії. Як плазмоутворюючий газ використовувався аргон. Було отримано 20 шт. пластин товщиною 160 мкм. В результаті послідовної обробки всіх торцевих поверхонь, отримана квадратна пластина зі округленою торцевою поверхнею, утвореною округленою фаскою, що не містить тріщини чи відколи. Отримання за даним способом і використання кремнієвих пластин показало, що під час виробництва та експлуатації пошкоджень елементів робочого обладнання через торцеву поверхню пластин не відмічалось. Таким чином, запропонований спосіб забезпечує можливість отримання кремнієвих пластин товщиною 100-180 мкм зі скругленою торцевою поверхнею по всій периферії, що не містить тріщини чи відколи. Використання кремнієвих пластин, отриманих за даним способом, дозволяє знизити рівень бою пластин більш, ніж на 50 % на лінії виробництва сонячних елементів, і під час виробництва та експлуатації не відмічається пошкодження елементів робочого обладнання через торцеву поверхню пластин. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення кремнієвих пластин, що включає розрізання з припуском квадратованого чи псевдоквадратованого зливка монокристалічного чи мультикристалічного кремнію на пластини з припуском та видалення припуску з торцевих поверхонь пластини шляхом обробки за допомогою високоенергетичного вузьконаправленого газового потоку, який відрізняється тим, що при видаленні припуску одночасно на торцевій поверхні формують фаску, при цьому видалення припуску і формування фаски здійснюють за допомогою двох вузьконаправлених високоенергетичних газових потоків, спрямованих симетрично назустріч один одному з протилежних боків планарних поверхонь пластини, при одночасному продуванні нагрітого інертного газу у напрямку з пластини і за торцеву поверхню, що обробляється, з боку кожної планарної поверхні пластини. 2. Спосіб за п. 1, який відрізняється тим, що як високоенергетичний вузьконаправлений газовий потік використовують лазерний промінь у потоці інертного газу або вузьконаправлений високотемпературний газовий або плазменний потік. 3. Спосіб за п. 1, який відрізняється тим, що кут α між напрямком високоенергетичного вузьконаправленого газового потоку і нормаллю до поверхні планарної пластини становить 0,145°. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що для продування використовують інертний газ, підігрітий до температури 300-800 °C. 4 UA 115688 C2 5 UA 115688 C2 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C30B 29/00, C30B 33/04

Мітки: пластин, кремнієвих, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/8-115688-sposib-vigotovlennya-kremniehvikh-plastin.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кремнієвих пластин</a>

Попередній патент: Спосіб термічної обробки сталевих листів та пристрій для його здійснення

Наступний патент: Абразивне тіло

Випадковий патент: Пристрій для сушіння і підігрівання металургійних ковшів