Безперервний спосіб виготовлення напою на основі дріжджового бродіння

Номер патенту: 98935

Опубліковано: 10.07.2012

Автори: Блумен Херман Хендрік Ян, Сніп Онно Корнеліс, Мюльдер Хендрікус, Бенкс Дуглас Джон

Формула / Реферат

1. Безперервний спосіб виготовлення напою на основі дріжджового бродіння, який включає наступні послідовні безперервні стадії:

а. затирання крохмальвмісної та необов'язково солодової сировини з водою;

b. підігрівання затору та ферментний гідроліз крохмалю до зброджуваних цукрів;

c. видалення дробини з підігрітого затору для отримання екстракту затору;

d. перетворення екстракту затору у сусло шляхом підігрівання вказаного екстракту затору до щонайменше 60 °С протягом щонайменше 15 хв.;

e. видалення органічних летких речовин з гарячого сусла шляхом зниження тиску та/або їх відпарювання газом або парою;

f. розведення сусла додатковою кількістю води;

g. подача розведеного сусла до дріжджовирощувального апарату, де його змішують з рециркулюючим потоком дріжджового залишку, куди подають кисень з метою ініціювати ріст дріжджів;

h. подача сусла з дріжджовирощувального апарату до одного або кількох бродильних апаратів, де сусло підтримують у суспендованому стані;

і. подача збродженого сусла до одного або кількох сепараторів для видалення дріжджового залишку;

j. рециркуляція частини дріжджового залишку до дріжджовирощувального апарату; та

k. подача залишку збродженого сусла на наступні стадії обробки; де густину екстракту затору підтримують на рівні більш ніж 22 °Р; густину сусла підтримують на рівні більш ніж 22 °Р, доки вказане сусло розводять додатковою кількістю води; та густина розведеного сусла знаходиться у діапазоні 10-35 °Р;

де менш ніж 30 мас. % зброджуваних цукрів у екстракті затору та суслі походить від зброджуваних цукрів, які додали після гідролізу крохмалю затору.

2. Спосіб за п. 1, де менш ніж 10 мас. % зброджуваних цукрів у екстракті затору та суслі походить від зброджуваних цукрів, які додали після гідролізу крохмалю затору.

3. Спосіб за п. 1 або 2, де вміст води у екстракті затору та суслі не зменшують шляхом відпарювання, або де вказаний вміст води зменшують шляхом відпарювання не більш ніж на 20 %, бажано не більш ніж на 10 %.

4. Спосіб за будь-яким з попередніх пунктів, де дробину видаляють з затору шляхом:

переміщення підігрітого затору до першого сепаратора для розділення на потік зброджуваного екстракту затору та дробину;

переміщення дробини до змішувального резервуара та перемішування з водою для вилуговування дробини;

переміщення суміші дробини з водою до другого сепаратора з метою видалення дробини;

рециркуляції водного потоку з другого сепаратора на стадію затирання.

5. Спосіб за п. 4, який включає:

переміщення дробини, отриманої з другого сепаратора, до другого резервуара для змішування та її перемішування з водою для вилуговування дробини;

переміщення суміші дробини та води для вилуговування дробини у третій сепаратор з метою видалення дробини; та

рециркуляцію водного потоку з третього сепаратора як води для вилуговування дробини до першого резервуара для змішування.

6. Спосіб за будь-яким з попередніх пунктів, де втрати екстракту не перевищують 6 %, бажано не перевищують 5 %, більш бажано не перевищують 4 % та у найкращому випадку не перевищують 3 %.

7. Спосіб за будь-яким з попередніх пунктів, де вода для розведення є водою після промивання дріжджів.

8. Спосіб за п. 1, де початкова густина змішаних потоків розведеного сусла та дріжджового залишку у дріжджовирощувальному апараті та одному або кількох бродильних апаратах не перевищує 10 °Р.

9. Спосіб за будь-яким з попередніх пунктів, де вміст дріжджів у суслі, яке знаходиться у дріжджовирощувальному апараті, підтримують на рівні більш ніж 20 г/л.

10. Спосіб за будь-яким з попередніх пунктів, де у бродильному апараті дріжджі підтримують у суспендованому стані шляхом струшування, рециркуляції та/або газування.

11. Спосіб за будь-яким з попередніх пунктів, де загальний час перебування у дріжджовирощувальному апараті та одному або кількох бродильних апаратах не перевищує 80 годин.

Текст

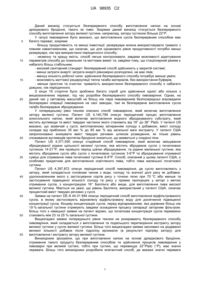

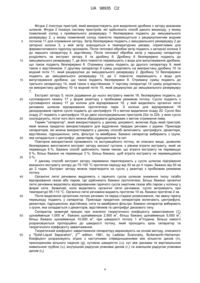

Реферат: Безперервний спосіб виготовлення напою на основі дріжджового бродіння включає такі послідовні безперервні стадії як затирання крохмальвмісної та необов'язково солодової сировини з водою; відігрівання затору та ферментний гідроліз крохмалю до зброджуваних цукрів; видалення дробини з підігрітого затору для отримання екстракту затору; перетворення екстракту затору у сусло шляхом підігрівання вказаного екстракту затору до щонайменше 60 °С протягом щонайменше 15 хв.; видалення органічних летких речовин з гарячого сусла шляхом зниження тиску та/або їх випаровування з газом або парою; розведення сусла додатковою кількістю води; подача розведеного сусла до дріжджовирощувального апарату, де його змішують з рециркулюючим потоком дріжджового залишку та кисень подають з метою ініціювати ріст дріжджів; подача сусла з дріжджовирощувального апарату до одного або кількох бродильних апаратів, де сусло витримують суспендованим; подача збродженого сусла до одного або кількох сепараторів для видалення дріжджового залишку; рециркуляція частини UA 98935 C2 (12) UA 98935 C2 дріжджового залишку до дріжджовирощувального апарату; та подача залишку збродженого сусла до наступних стадій обробки; де густину екстракту затору підтримують на рівні більш ніж 22 °Р; густину сусла підтримують на рівні більш ніж 22 °Р, доки вказане сусло розводять додатковою кількістю води; та густина розведеного сусла знаходиться у діапазоні 10-35 °Р; та де менш ніж 30 мас.% зброджуваних цукрів у екстракті затору та суслі походить від зброджуваних цукрів, які додали після гідролізу крохмалю затору. Перевагою способу є те, що він є енергозберігаючим та забезпечує високу ефективність екстракції. Більш того він має надзвичайно високу продуктивність, особливо для застосування у пивоварнях. UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується безперервного способу виготовлення напою на основі дріжджового бродіння, такого як пиво. Зокрема даний винахід стосується безперервного способу виготовлення затору великої густини, наприклад, затору густиною більше 22°P. У галузі пивоваріння було визнано, що виготовлення сусла безперервним способом має багато переваг, зокрема: - більшу продуктивність та менші інвестиції: резервуари можна використовувати тривало з повним навантаженням, що означає, що для однакового рівня продуктивності потрібні менші резервуари, ніж при використанні періодичного способу; - незмінну та кращу якість: спосіб легше контролювати, завдяки можливості адаптування параметрів способу до локальних та миттєвих вимог та, завдяки тому, що стаціонарний режим є набагато більш стабільним; - високий санітарний стандарт: безперервний спосіб здійснюють у закритій системі; - менші затрати енергії: затрати енергії рівномірно розподілені, не має піків; - меншу кількість робочої сили: здійснення безперервного способу потребує менше уваги; - можливість миттєвої рециркуляції тепла та/або матеріалів, без використання буферів; - менше простою та очистки: тривалість використання безперервного способу є набагато довшою, ніж періодичного. З кінця 19 сторіччя було зроблено багато спроб для здійснення однієї або кількох з вищезазначених переваг, під час розробки безперервного способу пивоваріння. Однак, на даний час у світовому масштабі не більш ніж пара пивоварників безпосередньо впровадили безперервні операції пивоваріння на свої заводах, такі як безперервне виготовлення сусла та/або безперервне зброджування. У попередньому рівні техніки описано спосіб пивоваріння, який включає виготовлення затору великої густини. Патент US 4,140,799 описує періодичний процес виготовлення алкогольного напою, який включає виготовлення водного зброджуваного субстрату, який містить вуглеводи та вміст твердих частинок якого становить від 18° до 36° Plato. У патенті US вказано, що зазвичай у суслі, виготовленому затиранням солоду з добавкою, вміст солоду складає від приблизно 35 ваг. % до 65 ваг. % від загальної ваги екстракту. У патенті США запропоновано знижувати вміст твердих речовин шляхом розведення, як тільки рівень споживання вуглеводів протягом бродіння знизиться, що виявиться у спадінні піни. Патент US 4,371,550 описує стадійний спосіб пивоваріння, який включає змішування зброджуваної рідини щільності великої густини, яка містить зброджене сусло з початковою густиною 14-21°P, яке пройшло період шапки зброджування, та рідини маленької густини, яка містить зброджене сусло або сусло з початковою густиною 3-6°P та зброджування отриманої суміші для отримання пива початкової густини 6-9°P. Спосіб, описаний у цьому патенті США, є особливо придатним для виготовлення освітленого пива, тобто пива маленької початкової густини. Патент US 4,397,872 описує періодичний спосіб пивоваріння, де сусло виготовляють з затору, який складається головним чином з води, солоду та значної долі рису як добавки, удосконаленням якого є застосування сортів рису з точкою гелю при 70 °C або менше та застосування підвищеної кількості солоду та рису у прямих пропорціях у заторі з метою отримання сусла, з концентрацією 16° Баллінга або вище, для виготовлення пива високої великої густини. Мається на увазі, що рівень Баллінга, використаний у патенті США, означає процентний вміст твердих речовин у суслі. Заявка на патент DE-A 44 01 694 описує періодичний спосіб виготовлення відфільтрованого сусла, в якому застосовують відновлену відфільтровану воду для досягнення підвищеної концентрації сусла. Кінцеву концентрацію сусла, перед відпарюванням, яка дорівнює більш ніж 19 %-загальної густини отримують завдяки оснащення процесу сепарації заторним фільтром. Більш того з німецької заявки на патент відомо, що початкова концентрація сусла переважно становить між 23 та 25 %-загальної густини. Вищезгадані заявки попереднього рівня техніки не розкривають безперервного способу пивоваріння, який складається з виготовлення та подальшого перетворення екстракту затору великої густини у сусло великої густини. Більш того вищезгадані заявки засновані на додаванні великої кількості добавок після гідролізу крохмалю (в результаті підігріву затору) для виготовлення і екстракту затору великої густини. Винахідники зрозуміли, що при виготовленні напою на основі дріжджового бродіння, отримання такого продукту безперервним способом та здійснення процесів пивоваріння у пивоварні при великій густині, тобто при густині, що перевищує 22°Plato (°P), має значні переваги. Більш того винахідники розробили елегантний спосіб, де вказані значні переваги 1 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 досягаються без додавання значної кількості добавок після підігрівання затору. Окрім цього даний спосіб не має значних недоліків. Даний спосіб включає певну кількість послідовних безперервних стадій обробки, зокрема: a. затирання крохмальвмісної та необов'язково солодової сировини з водою; b. гідроліз крохмалю до зброджуваних цукрів; c. видалення дробини з підігрітого сусла для отримання екстракту затору; d. перетворення екстракту затору у сусло шляхом підігрівання; e. видалення органічних летких речовин з гарячого сусла; f. розведення сусла додатковою кількістю води; g. подача розведеного сусла до дріжджовирощувального апарату з метою вирощування дріжджів; h. подача сусла з дріжджовирощувального апарату до одного або кількох бродильних апаратів для зброджування сусла; і. подача зброджуваного сусла до одного або кількох сепараторів для видалення дріжджового залишку; j. рециркуляція частини дріжджового залишку до дріжджовирощувального апарату; та k. подача залишку збродженого сусла до наступних стадій обробки. Даний спосіб характеризується тим, що: (і) густину екстракту затору підтримують на рівні більш ніж 22°P; (іі) густину сусла підтримують на рівні більш ніж 22°P, доки вказане сусло не розведуть додатковою кількістю води; та (ііі) густина розведеного сусла знаходиться у діапазоні 10-35°P; та далі менш ніж 30 ваг. % зброджуваних цукрів у екстракті затору та суслі походить від зброджуваних цукрів, які додали після гідролізу крохмалю, який був у заторі. Винахідники розробили спосіб, який дозволяє виготовлення екстракту затору великої густини без відпарювання добавок. Перевагою даного способу є те, що він є дуже ефективним щодо споживання енергії та ступеню екстракції. Більш того, даний винахід є дуже продуктивним, особливо при застосуванні на пивоварному заводі. Фігура 1 є схемою пристрою для безперервного виготовлення екстракту затору великої густини, який включає два сепаратори та один змішувальний резервуар. Фігура 2 є схемою пристрою для безперервного виготовлення дезодорованого зброджуваного сусла, де екстракт затору великої густини виготовляють шляхом використання трьох сепараторів та двох змішувальних резервуарів. Даний винахід стосується безперервного способу виготовлення напою на основі дріжджового бродіння, який включає наступні послідовні безперервні стадії: : a. затирання крохмальвмісної та необов'язково солодової сировини з водою; b. підігрівання затору та ферментний гідроліз крохмалю до зброджуваних цукрів; c. видалення дробини з підігрітого затору для отримання екстракту затору; d. перетворення екстракту затору у сусло шляхом підігрівання вказаного екстракту затору до щонайменше 60 °C протягом щонайменше 15 хв.; e. видалення органічних летких речовин з гарячого сусла шляхом зниження тиску та/або їх відпарювання газом або паром; f. розведення сусла додатковою кількістю води; g. подача розведеного сусла до дріжджовирощувального апарату, де його змішують з рециркулюючим потоком дріжджового залишку та кисень подають з метою ініціювати ріст дріжджів; h. подача сусла з дріжджовирощувального апарату до одного або кількох бродильних апаратів, де сусло підтримують суспендованим; і. подача збродженого сусла до одного або кількох сепараторів для видалення дріжджового залишку; j. рециркуляція частини дріжджового залишку до дріжджовирощувального апарату; та k. подача залишку збродженого сусла до наступних стадій обробки; де густину екстракту затору підтримують на рівні більш ніж 22°P; густину сусла підтримують на рівні більш ніж 22°P, доки вказане сусло не розведуть додатковою кількістю води; та густина розведеного сусла знаходиться у діапазоні 10-35°P; та далі менш ніж 30 ваг. % зброджуваних цукрів у екстракті затору та суслі походить від зброджуваного цукру, який додали після гідролізу крохмалю, який був у заторі. Термін "затирання", який використано у даному документі, відноситься до змішування крохмальвмісної сировини, води та ферментів, які гідролізують крохмаль. Вказані ферменти знаходяться у суслі або іншому джерелі ферментів, наприклад, комерційно доступній суміші ферментів, яка містять ферменти, що розкладають крохмаль, такі як ті, що знайдені у солоді, 2 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 60 особливо -амілазу, -амілазу та/або глюкоамілазу. У даному способі ферменти бажано використовувати у формі солоду. Даний спосіб є особливо зручним для виготовлення освітленого солодового напою, на основі дріжджового бродіння, такого як пиво, ель, портер та шанді. Бажано даний спосіб використовують для виготовлення алкогольного або безалкогольного освітленого пива. Відомо, що у галузі пивоваріння виготовлення зброджуваного екстракта затору великої густини здійснюється шляхом введення значної кількості добавок (наприклад, сиропу) особливо після ферментативного гідролізу крохмалю затору. Ці цукри використовують для забезпечення високих концентрацій зброджуваних цукрів та тому можуть використовуватись для підтримування густини екстракта затору та сусла. У даному способі можна отримати екстракт затору та сусло високої густини без додавання зброджуваних цукрів, після ферментативного гідролізу крохмалю затору. Зазвичай менш ніж 20 ваг. %, бажано менш ніж 10 ваг. % зброджуваних цукрів у екстракті затору та суслі походять від зброджуваних цукрів, доданих після гідролізу крохмалю затору. Більш бажано екстракт затору та сусло не містять зброджуваних цукрів, які походять від зброджуваних цукрів, доданих після гідролізу крохмалю затору. Відомо, що підвищити густину екстракта затору можна також шляхом відпарювання. Уданому способі не використовують відпарювання для отримання певної концентрації. Згідно з бажаним варіантом здійснення винаходу вміст води у екстракті затору та суслі не зменшують шляхом відпарювання, або вказаний вміст води зменшують шляхом відпарювання не більш ніж на 20 %, бажано не більш ніж на 10 % та більш бажано не більш ніж на 5 % перед розведенням водою. Згідно з більш бажаним варіантом здійснення винаходу вміст води у екстракті затору та суслі не зменшують або зменшують не більш ніж на 20 %, бажано не більш ніж на 10 % та більш бажано не більш ніж на 5 % перед розведенням водою. Більш бажано у даному способі густина екстрата затору та сусла залишається постійною до розведення водою. Зазвичай перед вказаним розведенням густина екстракта затору та сусла підтримується у діапазоні від 22 до 60°P, бажано у діапазоні 25-50°P. Згідно з бажаним варіантом здійснення даного способу вода, яку використали на стадії затирання, є потоком отриманим після промивання дробини. Дробина, що залишилась після видалення екстракта затору, містить суттєву кількість зброджуваних цукрів. Тому, з метою мінімізації втрат екстракту, дробину потрібно промити водою. Використання водного потоку, отриманого для виготовлення сусла, забезпечує мінімізацію втрат екстракту та отримання екстракту затору високої густини. У ще більш бажаному варіанті здійснення способу дробину видаляють з затору шляхом: - переміщення підігрітого затору до першого сепаратору з метою розділення на потік зброджуваного екстракту затору та дробину; - переміщення дробини до змішувального резервуару та перемішування з водою; - переміщення суміші дробини з водою до другого сепаратору для видалення дробини; - рециркуляція водного потоку з другого сепаратору на стадію затирання. Фігура 1 ілюструє пристрій, який застосовують для видалення дробини з затору вищевказаним шляхом. Згідно з пристроєм, представленим на фігурі 1, помелений солод з приймального резервуару 1 безперервно подають до змішувального резервуару 2, у якому помелений солод повністю змішується з рециркулюючим водним потоком 11 для отримання затору. Затір безперервно подають з змішувального резервуару до заторної колони 3, у якій затір знаходиться в температурних умовах, сприятливих для ферментативного гідролізу крохмалю. Після теплової обробки затір подають з заторної колони до першого сепаратору 4, відстійнику. Після теплової обробки затір у першому сепараторі розділяють на екстракт затору 5 та дробину 6. Дробину 6 безперервно подають до змішувального резервуару 7, де її повністю перемішують з потоком води для вилуговування дробини, що також подають безперервно 8. Отриману суміш подають до другого сепаратору 9, який також є відстійником. У другому сепараторі 9 суміш розділяють на використану дробину 10 та водний потік 11, який рециркулює до змішувального резервуару 2. Найбільш бажаний варіант здійснення способу, описаного вище, включає такі додаткові стадії: - переміщення дробини, отриманої з другого сепаратору, до другого змішувального резервуару та її перемішування з водою для вилуговування дробини; - подавання суміші дробини з водою для вилуговування дробини до третього сепаратору для видалення дробини; та - рециркуляція водного потоку з третього сепаратору як води для вилуговування дробини до першого змішувального резервуару. 3 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 Фігура 2 ілюструє пристрій, який використовують для видалення дробини з затору вказаним шляхом. Фігура 2 показує систему пристроїв, які здійснюють спосіб даного винаходу, у якому помелений солод з приймального резервуару 1 безперервно подають до змішувального резервуару 2, у якому помелений солод повністю перемішується з рециркулюючим водним потоком 11 для отримання затору. Затір безперервно подають з змішувального резервуару 2 до заторної колони 3, у якій затір знаходиться в температурних умовах, сприятливих для ферментативного гідролізу крохмалю. Після теплової обробки затір подають з заторної колони 3 до першого сепаратору 4, відстійнику. Після теплової обробки затір у першому сепараторі розділяють на екстракт затору 5 та дробину 6. Дробину 6 безперервно подають до змішувального резервуару 7, де його повністю перемішують з води для вилуговування дробини, що також подають безперервно 8. Отриману суміш подають до другого сепаратору 9, який також є відстійником. У другому сепараторі 9 суміш розділяють на використану дробину 10 та водний потік 11, який рециркулює до змішувального резервуару 2. Дробину 12 безперервно подають до змішувального резервуару 13, де її повністю перемішують з води для вилуговування дробини, що також подають безперервно 8. Отриману суміш подають до третього сепаратору 14, який також є відстійником. У тертому сепараторі 14 суміш розділяють на використану дробину 10 та водний потік 15, який рециркулює до змішувального резервуару 7. Екстракт затору 5, після додавання до нього екстракту хмелю 16, безперервно подають до сусловарного казану 17 у формі реактору з пробковим режимом потоку. Сусло подають з сусловарного казану 17 до колони для відпарювання 18, у якій видаляють органічні леткі речовини шляхом відпарювання протитечією пари. З колони для відпарювання 18 дезодороване гаряче сусло подають до центрифуги 19 з метою видалення осаду 20. Сусло без осаду 21 подають з центрифуги 19 до двох охолоджувальних пристроїв 22а та 22b, у яких сусло охолоджують, після чого його можна зброджувати дріжджами з метою отримання пива. Термін "сепаратор", який використовують у даному документі, включає будь-який пристрій, який можна придатно використовувати для відділення твердих речовин з рідини. Приклади сепараторів, які можна використовувати у даному способі включають: центрифуги, декантери, відстійники, гідроциклони, сита, фільтри та мембрани. Бажано сепаратор вибирають з групи, яка складається з центрифуг, декантерів, гідроциклонів та сит. Повторне використання промивного та екстракційного потоку, як описано вище, дозволяє безперервно виготовляти екстракт затору високої густини, з рівнем втрати екстракту, який не перевищує 6 %. Бажано спосіб здійснюють таким чином, що втрата екстракту не перевищує 5 %, більш бажано не перевищує 3 %. Більш бажано, щоб втрата екстракту не перевищувала 3 %. У даному способі екстракт затору переважно перетворюють у сусло шляхом підігрівання вказаного екстракту затору до 75-150 °C протягом періоду від 30 хв до 4 годин, бажано від 30 хв до 2 годин. Екстракт затору можна перетворити на сусло у реакторі з пробковим режимом потоку. Органічні леткі речовини видаляють з гарячого сусла шляхом зниження тиску та/або відпарювання газом або паром. Це здійснюють бажано протитечією. Більш бажано органічні леткі речовини видаляють відпарюванням гарячого сусла інертним газом або паром у колонці у формі сита. Зазвичай, коли видаляють органічні леткі речовини, сусло витримують при температурі 95-110 °C. Органічні леткі речовини видають протягом 10 хв, бажано протягом 2 хв. Після видалення органічних летких речовин та перед стадією розмноження, так звану гарячу перешкоду подають у сепаратор. Приклади придатних сепараторів включають центрифуги, декантери, гідроциклони, відстійники, сита та мембранні фільтри. Бажано сепаратор вибирають з групи, яка складається з деканторів, відстійників та центрифуг дискового типу. Сепаратор зазвичай працює при значенні теоретичного коефіцієнту завантаження () 2 2 2 щонайменше 1,000 м , бажано щонайменше 2,500 м , більш бажано щонайменше 5,000 м , 2 3 більш бажано щонайменше 10,000 м , при швидкості потоку 1 м /година. Більші ємкості розраховуються пропорційно до швидкості потоку, який проходить крізь сепаратор та теоретичного коефіцієнту завантаження. Теоретичний коефіцієнт завантаження сепаратору вираховують на основі методу, описаного nd у "Solid-Liquid Separation", 2 edition, 1981, by Ladislav Svarovsky, Butterworth-Heineman. Коефіцієнт розраховують згідно з наступними співвідношеннями між кількістю дисків (n), прискоренням вільного падіння (g), кутовою швидкістю (), кут між дисками та вертикальною живильною трубою (), внутрішнім радіусом упаковки дисків (r1) та зовнішнім радіусом упаковки дисків (r2) 4 UA 98935 C2 Значення SIGMA відстійнику розраховують згідно з наступним співвідношенням між: довжиною циліндричної чаші (L), прискоренням вільного падіння (g), кутовою швидкістю (), радіусом запірного кільця або проточного кільця (r1) та радіусом циліндричної чаші (r2). 5 10 15 20 25 30 35 40 45 50 55 Сусло, отримане після видалення органічних летких речовин, розводять водою, що означає що вказане сусло перемішують з водним потоком, густина якого є меншою за густину вказаного сусла. Зрозуміло, що водний потік може складатись з, наприклад, водопровідної води або джерельної води. Також у рамки даного винаходу входить використання водного потоку, отриманого при промиванні у процесі пивоваріння. Зокрема бажаним є перемішування сусла з водним потоком, отриманим після промивання дріжджів. Після видалення органічних летких речовин сусло розводять додатковою кількістю води. Це переважно здійснюють шляхом перемішування ще гарячого сусла з водою низької температури. Зазвичай температура розведеного сусла, з якого видалили органічні леткі речовини, перевищує 50 °C, бажано перевищує 60 °C, більш бажано знаходиться у діапазоні 70-100 °C. У даному способі сусло розводять до густини, яка знаходиться в діапазоні 10-35°Р, бажано 1030°Р перед тим, як подавати його до дріжджовирощувального апарату. Зброджування при великій густині, наприклад, що перевищує 35°Р, не є практичним, тому що ріст та метаболізм дріжджів погіршується при великій густині. Зазвичай початкова густина змішаних потоків розведеного сусла та дріжджового залишку у дріжджовирощувальному апараті перевищує 15°Р. Бажано вказана початкова густина знаходиться у діапазоні 17-35°Р. Зазвичай протягом розведення густина сусла зменшується щонайменше на 2°Р, бажано на щонайменше 4°Р та більш бажано на щонайменше 6°Р. Зброджування при великій густині, наприклад, густині, яка перевищує 35°Р, не є раціональним, тому що ріст та метаболізм дріжджів погіршується при такій високій густині. Розведення сусла здійснюють до та/або після видалення осаду. Гаряче сусло можна охолодити, переважно після видалення осаду, до температури 8 °C, у цьому випадку не потрібно далі охолоджувати сусло перед його подачею до бродильного апарату. Гаряче сусло, отримане після видалення органічних летких речовин, можна охолодити шляхом пропускання вказаного сусла крізь охолоджувальний пристрій, наприклад, пластинчастий теплообмінник, трубчасті теплообмінники, самоочисні теплообмінники (наприклад, очисні поверхневі теплообмінники). Для того, щоб впевнитися, що у ріст дріжджів у дріжджовирощувальному апараті є значним, потрібно підвести кисень. Це перевіряється наявністю у дріжджовирощувальному апараті вільного простору з повітрям, який знаходиться у відкритому зв'язку з навколишньою атмосферою, та шляхом сильного струшування зброджуваної рідини. Окрім цього кисень або повітря подають у дріжджовирощувального апарату шляхом, наприклад, його подачі до сусла, яке містить дріжджі або шляхом його подачі до потоку сусла або рециркулюючого потоку дріжджового залишку, перед попаданням до дріжджовирощувального апарату. В обох випадках повітря або кисень розподіляють крізь сусло, яке містить дріжджі. Цього досягають шляхом струшування, рециркуляцією та/або введенням кисню або повітря крізь велику кількість газових інжекторів. Згідно з переважним варіантом здійснення винаходу кисень подають шляхом його введення у потік сусла перед його попаданням до дріжджовирощувального резервуару. Перевагою цього варіанту здійснення є можливість чіткого контролю за концентрацією кисню. Кількість кисню, яку зазвичай вводять сусло, яке містить дріжджі, становить щонайменше 8 проміль, бажано 10-40 проміль, розраховану на головний потік сусла. Зазвичай час перебування у дріжджовирощувальному резервуарі знаходиться у діапазоні 0,5-5 годин. Час перебування у дріжджовирощувальному резервуарі розраховують шляхом розділу робочого об'єму дріжджовирощувального резервуару на швидкість потоку сусла у системі. Робочий об'єм дріжджовирощувального резервуару дорівнює загальній кількості рідини, яка міститься у резервуарі. Рециркуляція дріжджового залишку у комбінації з подачею кисню дає можливість підтримувати високу концентрацію дріжджів у дріжджовирощувальному резервуарі. Зазвичай вміст дріжджів сусла у дріжджовирощувальному резервуарі підтримують на рівні більш ніж 20 г/л (від ваги вологих дріжджів). Згідно з особливо бажаним варіантом здійснення винаходу 5 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 60 концентрація дріжджів сусла у дріжджовирощувальному резервуарі знаходиться у діапазоні 30300 г/л (знов від ваги вологих дріжджів). Більш бажано концентрація дріжджів сусла у дріжджовирощувальному резервуарі знаходиться у діапазоні 50-200 г/л. Кількість вологих дріжджів, наявних у суспензії, дорівнює кількості у дріжджовому осаді з вмістом води 73 %, яку можна видалити з суспензії шляхом центрифугування. Вищезгаданий вміст води включає воду, яка міститься у дріжджових клітинах. Ці концентрації дріжджів витримують у одному або кількох бродильних апаратах вниз по течі від дріжджовирощувального апарату. Використання високої концентрації дріжджів має декілька важливих переваг, особливо по відношенню до продуктивності та ефективності. Даний спосіб реалізується з високою ефективністю шляхом рециркуляції великої частини дріжджового залишку, видаленого з ферментату. Згідно з переважним варіантом здійснення винаходу від 10 до 100 %, більш бажано від 50 до 100 % дріжджового залишку, видаленого з ферментату, рециркулює до дріжджовирощувального та/або бродильного апаратів. Зазвичай щонайменше 20 %, особливо щонайменше 40 % дріжджів, наявних у збродженій рідині, рециркулює до бродильного апарату. Бажано щонайменше 60 % та більш бажано щонайменше 75 % дріжджів, наявних у ферментаті, рециркулює. Зазвичай не більш ніж 98 % дріжджів, наявних у ферментаті, рециркулює. Зазвичай щонайменше 20 %, особливо щонайменше 40 % дріжджів, наявних у ферментаті, видаляють з збродженого сусла перед тим, як його очищають або, якщо воно не очищене, перед заповненням у тару. Бажано щонайменше 60 %, більш бажано щонайменше 80 %, ще більш бажано щонайменше 90 % та у кращому випадку щонайменше 95 % дріжджів, наявних у збродженому суслі видаляють. Дріжджі бажано видаляти шляхом осадження. Температуру рідини у дріжджовирощувальному апараті підтримують у діапазоні 5-40 °C, бажано у діапазоні 6-25 °C, більш бажано у діапазоні 8-18 °C. Дріжджовирощувальний апарат може працювати при надлишковому тиску, особливо якщо у резервуар введено стиснуте повітря або кисень. Бажано дріжджовирощувальний апарат працює при приблизно атмосферному тиску. Для отримання максимальної ефективності потрібно впевнитись, що частина дріжджового залишку, яка не рециркулювала до дріжджовирощувального апарату, загалом витрачена на усе зелене пиво видалили звідти. Цього переважно досягають шляхом промивання збродженої рідини та/або промиванням нерециркулюючого дріжджового залишку. У даному способі використовують один або кілька бродильних апаратів, у яких дріжджі витримують у суспендованому стані. Бажано вказані дріжджі не є імобілізованими на носи. Дріжджі витримують у суспендованому стані у бродильних апаратах шляхом струшування, рециркуляції та/або газування. Зазвичай спільний час перебування у одному або кількох бродильних апаратах знаходиться у діапазоні 5-80 годин. Спільний час перебування у одному або кількох бродильних апаратах розраховують шляхом підсумовування часу перебування у кожному з бродильних апаратів. Час перебування у бродильному апараті розраховують шляхом поділу загального робочого об'єму бродильного апарату на швидкість потоку, з яким сусло потрапляє у бродильні апарати. Температура зброджуваного сусла у одному або кількох бродильних апаратах підтримується у діапазоні 5-40 °C, бажано у діапазоні 6-25 °C, більш бажано у діапазоні 8-18 °C. Згідно з особливо бажаним варіантом здійснення винаходу, у даному способі використовують щонайменше два бродильних апарати. Перевагою використання двох або більше бродильних апаратів є отримання вищіх рівнів перетворення субстрату у апаратах, перед його потраплянням у останній бродильний апарат. Зазвичай використовують послідовність з не більш ніж 4 бродильних апаратів. Більш бажано, у даному способі використовують послідовність з 2 або 3 бродильних апаратів. У даному способі спільний час перебування у дріжджовирощувальному апараті та одному або кількох бродильних апаратах не перевищує 80 годин. Згідно з переважним варіантом здійснення винаходу вказаний спільний час перебування не перевищує 40 годин. Більш бажано, спільний час перебування знаходиться у діапазоні 5-30 годин. Завдяки використанню відносно високої концентрації дріжджів час перебування є відносно невеликим, як зазначено вище. Зелене пиво отримують після видалення дріжджового залишку з збродженого сусла, яке піддають подальшій обробці. У випадку виготовлення пива, подальша обробка бажано включає дозрівання, охолодження, фільтрацію, газування та заповнення у тару. Дозрівання, газування та заповнення у тару також бажано здійснювати безперервно. Зазвичай даний спосіб включає стадію дозрівання, яку здійснюють після видалення дріжджів з ферментату. Після збродження у зеленому або недозрілому пиві присутні багато небажаних присмаків та ароматів. На стадії дозрівання знижуються рівні цих небажаних сполук, завдяки 6 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 60 чому отримують більш смачний продукт. Бажано, дозрівання здійснюють у даному способі перед фільтрацією, більш бажано перед охолодженням. Дозрівання переважно здійснюють у даному способі безперервно, шляхом подачі недозрілого пива до верхньої частини апарату. Пиво рухається вниз та дріжджі осідають по всьому об'єму пива. Дріжджі накопичуються на дні апарату та дозріле пиво, над рівнем дріжджів, видаляють та подають до охолоджувальних резервуарів. Для коагуляції та стабілізації колоїдних частинок пиво витримують певний проміжок часу при низькій температурі. Дозрівання також можна здійснювати періодично дозріванням недозрілого пива у резервуарі для дозрівання або у бродильному апараті. Після закінчення дозрівання дріжджі бажано видалити. Після цього пиво переміщують до охолоджувальних резервуарів для стабілізації, або його охолоджують у бродильному апараті або резервуарі для дозрівання. Під охолодженням зазвичай розуміють витримування у бродильному апараті при температурі меншій ніж 10 °C, бажано меншій ніж 5 °C, більш бажано меншій ніж 2 °C протягом щонайменше 12 годин, бажано протягом щонайменше 24 годин. Згідно з бажаним варіантом здійснення охолодження здійснюють після дозрівання та перед фільтрацією. Згідно з бажаним варіантом здійснення даного способу, як зазначено у даному документі раніше, вказаний спосіб здійснюють повністю безперервно. У подальшому винахід ілюструється наступними прикладами. Приклад 1 3 У виробничому циклі після сепарації затору отримують потік сусла 1,0 м /годину з концентрацією екстракту 24,5°P. Після кип'ятіння цей потік розводять, в результаті чого 3 утворюється кінцевий потік сусла 1,4 м /годину з концентрацією екстракту 18°P. Це сусло зброджується та дозріває у безперервних зброджувальних апаратах та кінцево стабілізується у порційних резервуарах. Після цього пиво безперевно центрифугується та фільтується. Детальний опис виробничого циклу наведено нижче. На початковій стадії способу рециркулюючий водний потік приблизно 920 л/годину температурою 55 °C безперервно змішують з потоком помеленого солодового зерна 332 кг/годину (розмір частинок становить 1,5 мм). Обидва потоки подають до 70 л реактору з мішалкою безперервної дії при температурі 50 °C. Час здійснення цієї обробки становить 4 хв, вона спрямована на руйнування білків у солоді, розчинення та деградацію глюканів та пов'язаних з ними компонентів. Потім суміш, яку в даному документі називають "затор", подають до вертикального циліндричного реактору з пробковим режимом потоку. Реактор такого типу було описано у попередніх патентах Heineken (WO 92/12231). На певному рівні у першій колонці затор підігрівають подачею гострого пару та реактор ізолюють для того, щоб мінімізувати втрату тепла. Температури підібрані таким чином, що рівень перетворення крохмалю затору у зброджувані цукри вибирають в залежності від продукту. Температурна крива у цьому прикладі має першу паузу при 55 °C, потім паузу оцукрювання при 67 °C та температура затирання становить 78 °С. Загальний час перебування затору у колонці становить 55 хв та отриманий затор подається до секції відокремлення затору. Видалення солодової лузги та інших твердих речовин з затору здійснюється у двох відстійниках. Ці відстійники представлені роторними центрифугами спірального типу з безперервним розвантаженням очищеної рідини та загустілої дробини. Перший відстійник працює при швидкості обертання 4000 об/хв та диференційній швидкості 4 об/хв. Цей відстійник 2 має значення теоретичного коефіцієнту завантаження 2275 м . Продукт (екстракт затору) розвантажують з першого відстійнику та спрямовують на наступну стадію (варку) зі швидкістю потоку 1000 кг/годину та концентрацією екстракту 24,5°P. Дробину, висушену на 20-25 %, розвантажують з першого відстійнику до невеликого реактору з мішалкою безперервної дії. Потім промивна вода температурою 80 °C подається зі швидкістю 940 л/г, час її перебування у реакторі становить 8 хвилин, протягом цього часу частинки дробини та вода перемішуються до утворення однорідної маси. Рідку фазу отриманої суміші розділяють у другому відстійнику, який працює при швидкості обертів 4000 об/хв, диференційній швидкості 2 об/хв та значенні коефіцієнту теоретичного 2 завантаження 1800 м . Очищений рідкий супернатант рециркулює до вищезгаданої заторної колонки та розвантажують висушену на 28-30 % дробину. Обидва відстійники були оснащені відцентровим вентилятором які внаслідок цього працювали як насоси на виході супернатанту. Продукт, отриманий при відокремленні затору, називається суслом та має швидкість потоку 3 1 м /годину. Екстракт хмелю безперервно подається у кількості 140 г/годину та суміш підігрівають до температури 102 °C шляхом упорскування гострого пару. За допомогою нагнітача першого відстійнику сусло перекачують до реактору з пробковим режимом потоку. 7 UA 98935 C2 5 10 15 20 25 30 35 40 45 50 55 Цей колоночний реактор має такі ж характеристики, як і у описаних раніше колонок для 3 перетворення затору. Об'єм цього реактору становить 1 м та час перебування зазвичай становить 60 хв. Зазвичай у цьому реакторі здійснюються наступні процеси: денатурація та коагуляція білку, стерилізація, ізомеризація хмелю, формування кольору, утворення диметилсульфіду (ДМС) з його попередника на основі солоду (S-метилметионіну). Після цього сусло обробляють у відгоночній колонці у вигляді сита, яка була раніше описана у патенті Heineken (WO 95/26395). Пар при тиску 1,5 бар використовують в протитечії для видалення сполук, які придають певний смак (головним чином ДМС) при об'ємі потоку 15 кг/годину та при атмосферних умовах. Сусло з нижньої частини колонки подають до малого буферу малих розмірів та перемішують з потоком гарячої води температурою 80 °C для отримання кінцевої густини, яка становить 17,9±0,1°P. Цей розведений продукт подають у центрифугу з періодичним розвантаженням. Така центрифуга має швидкість повертання 7400 об/хв та теоретичний коефіцієнт 2 завантаження 13000 м . Втрати екстракту протягом виготовлення сусла становлять 2,0-3,5 % у відстійниках та 1,02,0 % у сепараторах, тому загальна втрата екстракту становить 3,0-3,5 %. Потім, охолодження сусла здійснюють у двох паралельних резервуарах та вводять охолоджувачі сусла у формі двохфазної водно-гліколевої системи, які знижують температуру з 95-100 °C до 8 °C. Охолоджене сусло подають до першого бродильного апарату з безперервним 3 струшуванням з робочим об'ємом 3,1 м . Цей апарат працює в аеробних умовах шляхом безперервної подачі аерованого рециркулюючого потоку з кінцевої стадії процесу, який містить ущільнені дріжджі як головний компонент, окрім води. Видима густина у цьому апараті становить приблизно 12°P. Дріжджі, необхідні для бродіння подають у формі вищезгаданого рециркулюючого потоку. Зброджувану суміш з першого бродильного апарату переміщують до другого апарату. 3 Робочій об'єм цього апарату становить 39 м та температуру у ньому підтримують на рівні 12 °C шляхом охолодження стінок. Видима густина у цьому апараті становить 7°P, а концентрація дріжджів дорівнює 80 г вологих дріжджів/л. На виході з цього чану потік поділяють на два потоки 3 одну частину (0,7 м /годину) поєднують з іншим потоком з кінцевої стадії процесу та знов 3 повертають до першого бродильного чану, у той час як іншу частину (1,7 м /годину) подають до третього бродильного чану. 3 Робочий об'єм третього чану становить 38 м та видимий рівень екстракту становить 3°P. 3 Продукт, отриманий у цьому чані, переміщують до відстійнику з робочим об'ємом 2 м . Відстійник відокремлює значну частину дріжджів (90-95 %) з зеленого пива. Ущільнені дріжджі на дні відстійнику знаходяться у концентрації 200г вологих дріжджів/л. Цей потік частково повертають до початкової стадії процесу, а частину залишають на зберігання надлишку дріжджів. Частина дріжджів, яку спрямовують на зберігання, контролюється на основі кількості, яка залишає верхню частину відстійнику та кількості дріжджів, вирощених у бродильних чанах. Зелене пиво з верхньої частини резервуару для осадження дріжджів безперервно постачається або у порціонні резервуари для дозрівання або у резервуар безперервного дозрівання. При застосуванні безперервного процесу дозрівання, зелене пиво безперервно подається 3 до верхньої частини резервуару об'ємом 140 м за допомогою розпилювача, який розподіляє пиво по поверхні резервуару. Температуру підвищували до 15 °C за допомогою трубчатого теплообмінника. Така температура прискорюватиме вищезгадане перетворення -ацетолактату (метаболічного продукту збродження) у діацетил. Завдяки присутності дріжджів на цій стадії, дріжджі можуть розкладати діацетил та перетворювати його на ацетоін або наступні метаболіти. Таким чином убирають негативний вплив діацетилу у пиві та зазвичай кількість залишку діацетилу знаходиться на рівні

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous method for the production of a yeast fermented beverage

Автори англійськоюMulder Hendrikus, Snip Onno Kornelis, Benks Douglas John, Blumen Herman Hendrik Jan

Назва патенту російськоюНепрерывный способ изготовления напитка на основе дрожжевого брожения

Автори російськоюМюльдер Хендрикус, Снип Онно Корнелис, Бенкс Дуглас Джон, Блумен Херман Хендрик Ян

МПК / Мітки

МПК: C12C 11/00, C12G 3/02

Мітки: напою, дріжджового, бродіння, спосіб, безперервний, основі, виготовлення

Код посилання

<a href="https://ua.patents.su/12-98935-bezperervnijj-sposib-vigotovlennya-napoyu-na-osnovi-drizhdzhovogo-brodinnya.html" target="_blank" rel="follow" title="База патентів України">Безперервний спосіб виготовлення напою на основі дріжджового бродіння</a>

Попередній патент: Міцели білка молочної сироватки

Наступний патент: Спосіб виготовлення тонкої мідної фольги на алюмінієвому носії для друкованих плат

Випадковий патент: Електродний пристрій для тетраполярної імпедансометрії біологічних об'єктів