Спосіб формування омічного контакту до кремнію

Номер патенту: 78936

Опубліковано: 10.04.2013

Автори: Шеремет Володимир Миколайович, Кудрик Ярослав Ярославович, Бєляєв Олександр Євгенович, Виноградов Анатолій Олегович, Саченко Анатолій Васильович, Болтовець Микола Силович, Конакова Раїса Василівна, Новицький Сергій Вадимович

Формула / Реферат

1. Спосіб формування омічного контакту до кремнію, який включає очищення поверхні пластини напівпровідника, підігрів пластини, напилення контактоутворюючого шару та зовнішнього контактного шару золота товщиною 100-110 нм, який відрізняється тим, що як контактоутворюючий шар наносять шар паладію товщиною 20-30 нм, а між шаром паладію та золота додатково напилюють шар титану товщиною 50-55 нм, при цьому напилення металів здійснюють на попередньо підігріту до 290 - 310 °C поверхню напівпровідника.

2. Спосіб за п. 1, який відрізняється тим, що після очищення поверхню пластини додатково механічно шліфують.

Текст

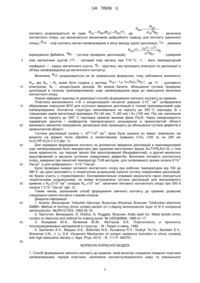

Реферат: Спосіб формування омічного контакту до кремнію, який включає очищення поверхні пластини напівпровідника, підігрів пластини, напилення контактоутворюючого шару та зовнішнього контактного шару золота товщиною 100-110 нм, причому як контактоутворюючий шар наносять шар паладію товщиною 20-30 нм, а між шаром паладію та золота додатково напилюють шар титану товщиною 50-55 нм, при цьому напилення металів здійснюють на попередньо підігріту до 290-310 °C поверхню напівпровідника. UA 78936 U (12) UA 78936 U UA 78936 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів створення омічних контактів метал-напівпровідник, що широко використовуються в напівпровідниковій мікро- та оптоелектроніці. Перехід мікроелектроніки в діапазон надвисоких частот неможливий без створення стабільних контактів метал-напівпровідник з низьким контактним опором. При великому, порівняно з активною частиною приладу, опорі контакту на ньому відбувається значний спад напруги, що призводить до його розігріву і деградації всього приладу, а це відіграє важливу роль в роботі всіх електронних та оптоелектронних пристроїв. Для більшості напівпровідникових приладів важливо, щоб омічний контакт мав порівняно невеликий опір та зберігав свої властивості в широких температурних і часових інтервалах. Відповідно, розробка низькоомних омічних контактів до напівпровідників є важливим аспектом при виробництві електронних та оптоелектронних пристроїв. Відомий спосіб зменшення контактного опору описаний в патенті [1] (аналог). Він полягає у 3 5 формуванні контактоутворюючого шару AuGe на поверхні напівпровідника А В n-типу. Товщина AuGe складає від 5 до 50 нм, а концентрація германію не більше одного масового відсотку. Контактний шар золота наносять товщиною 200-600 нм. Після цього шарова структура піддається температурному відпалу при температурах від 360 до 390 °C з часом відпалу 40-180 хвилин або швидкому температурному відпалу при Т = 430-480 °C (5-20 секунд). Відпал дає можливість зняти механічне напруження, що виникли в структурі після нанесення контактних шарів. Цей метод дозволяє формувати омічні контакти до ІnР та GaAs, але для Si він неприйнятний. Відомий спосіб зменшення опору омічного контакту до Si, вибраний нами за прототип [2], полягає в наступному. Спочатку хімічним травленням проводять очистку поверхні напівпровідника (Si). Потім наносять контактоутворюючий шар бориду тугоплавкого металу (20200 нм) і зовнішній контактний шар Аu (100 нм) та відпалюють всю структуру при збільшенні температури від 600 °C до 1200 °C. Внаслідок дифузії бору до поверхні Si відбувається легування поверхні напівпровідника. Відпал контактної структури стимулює утворення фаз на межі метал-напівпровідник з роботою виходу меншою, ніж в напівпровідника, в результаті чого зменшується опір контакту. До недоліків цього способу належить недостатньо низьке значення контактного опору, що очевидно обумовлено утворенням різних фаз з великою роботою виходу, внаслідок поступового відпалу від 600 до 1200 °C. Задачею корисної моделі є зменшення опору контакту метал-напівпровідник шляхом формування фаз з малою роботою виходу. Поставлена задача вирішується способом, який включає в себе очищення поверхні пластини напівпровідника, підігрів пластини, напилення контактоутворюючого шару та зовнішнього контактного шару золота товщиною 100-110 нм, і відрізняється тим, що як контактоутворюючий шар наносять шар паладію товщиною 20-30 нм, а між шаром паладію та золота додатково напилюють шар титану товщиною 50-55 нм, при цьому напилення металів здійснюють на попередньо підігріту до 290-310 °C поверхню напівпровідника. Для ще більшого зниження опору, після очищення поверхню пластини додатково механічно шліфують. Необхідність очищення поверхні напівпровідника зумовлена наявністю оксидів і сторонніх домішок, що негативно впливають на стабільність і величину опору контакту. Шари металів наносяться на попередньо підігріту до 290-310 °C пластину напівпровідника, для того, щоб виключити можливість формування фаз, відмінних від Pd2Si, яка має найменшу роботу виходу із всіх можливих фазоутворень Pd та Si. Товщина шару паладію 20-30 нм вибиралася з розрахунку, що він повністю прореагує з напівпровідником за час напилення. Титан тут виступає як дифузійний бар'єр, що запобігає дифузії паладію на поверхню контакту крізь золото, 50-55 нм Ті виявилося достатньо, щоб виконувати покладену на нього місію. Верхній шар золота необхідний для включення приладу в зовнішнє коло, використання шарів з товщинами, більшими від 100-110 нм, економічно недоцільне. Додаткове механічне шліфування (шліфування абразивним порошком) поверхні напівпровідника після її очищення застосовується для штучного введення дислокацій в тонкий приповерхневий шар напівпровідника, що сприяє зменшенню контактного опору. Поверхнева 7 8 -2 густина дислокацій може скласти від 10 до 10 см [3]. При звичайному температурному відпалі дислокації виникають у всьому об'ємі напівпровідника, що є вкрай небажаним, адже веде до деградації всього приладу. Відповідно до теоретичної моделі, запропонованої в [4], струм обмежується дифузійним підводом і тече через дислокації, на які осіли атоми металу і утворили металічні шунти, в торці яких реалізується область, збагачена електронами. Для невиродженого напівпровідника опір 1 UA 78936 U Rdif f 5 Rc 0 LD2ND1 - величина контакту розраховується як сума Rcs Rdif f(Rte ) Rsh(T) , де контактного опору, що визначається механізмом дифузійного підводу для контакту одиничної площі ( Rc 0 - опір контакту метал-напівпровідник в місці виходу однієї дислокації, LD - довжина (1 T ) Rsh(T ) 0 dD r 2ND1 екранування Дебайля, ND1 - густина провідних дислокацій), - сумарний 0 - питомий опір металу при Т=0 °C, - його температурний опір металічних шунтів ( коефіцієнт, r - радіус металічного шунта, dD - відстань, яку проходить електрон по дислокації із об'єму напівпровідника до металічного контакту). Величина Rc 0 розраховується не за тривіальною формулою, тому наближена залежність 10 15 20 25 30 35 40 45 2 Rdiff від ND1 і Nd може бути подана у вигляді Rdif f ~ LD /(nNdLD ND1) , де n - рухливість електронів, Nd – концентрація донорів. Як можна бачити, збільшення густина провідних дислокацій в тонкому приповерхневому шарі напівпровідника веде до зменшення величини контактного опору. Нижче наведено приклад по реалізації способу формування омічного контакту до кремнію. . 17 -3 Пластина високоомного n-Si з концентрацією легуючої домішки 3 10 см шліфувалася абразивним порошком М10 для штучного введення дислокацій в тонкий приповерхневий шар напівпровідника. Контактна структура напилювалася на підігріту до 300 °C підкладку Si з товщинами шарів металізації відповідно Pd (30 нм), Ті (50 нм) і Аu (100 нм). Під час напилення паладію на підігріту до 300° С підкладку кремнію виникає фаза Pd2Si. Через невідповідність параметрів решітки і коефіцієнтів температурного розширення в приконтактній області виникають механічні напруження, релаксація яких призводить до збільшення густини дефектів в приконтактній області. 6- . 6 -2 Густина дислокацій склала 10 7 10 см , вона була оцінена по ямках травлення, які виникли на кремнії після обробки в селективному травнику СrO3 (100 гр на 200 мл H2O):HF:H2O=1:2:3 (фіг. 1). Для перевірки формування контакту за допомогою введення дислокацій в приповерхневий шар напівпровідника було використано два однаково виготовлені зразки Au/Ti/Pd2Si/n-Si, з тією лише відмінністю, що перший зразок був відполірований (бездефектний), а другий механічно відшліфований (з високою густиною поверхневих дефектів). Величина питомого контактного . 5 опору, виміряна при кімнатній температурі TLM методом, для полірованого зразка склала 6 10. 2 . 5 . 2 Ом см , а для шліфованого – 5 10- Ом см . Були проведені виміри питомого контактного опору при робочих температурах від 100 до 380 К, що дало можливість із теоретичних розрахунків оцінити густину поверхневих дислокацій, які брали участь у струмопереносі. Експериментально отримані результати гарно описуються теоретичними розрахунками, за якими встановлена густина дислокацій для високоомного . 17 -3 6 -2 кремнію з Nd=3 10 см складає ND1=10 см , величини питомого контактного опору при 300 К . -3 . 2 склала 7,3 10 Ом см (фіг. 2). Таким чином, зазначений спосіб формування омічного контакту до кремнію дозволяє створювати омічні контакти з малим опором. Джерела інформації: 1. Аналог. Винахідник: Yotsuhen Gerunaa, Buerunaa Shiyairaa. Власник: Telefunken electronic GMBH. Method of forming ohmic contact section on n-doping semiconductor layer of III-V compound semiconductor. №JP5121353, 1993-05-18. 2. Прототип. Винахідник: D. Dreifus, G. Ruggles. Власник: Kobe steel inc. Metal boride ohmic contact on diamond and method for making same. № US5382808, 1995-01-17. 3. Концевой Ю.А., Литвинов Ю.М., Фаттахов Э.А. Пластичность и прочность полупроводниковых материалов и структур. - М.: Радио и связь, 1982. 4. Sachenko A.V., Belyaev A.E., Boltovets N.S., Konakova R.V., Kudryk Ya.Ya., Novitskii S.V., Sheremet V.N., J. Li, S.A. Vitusevich Mechanism of contact resistance formation in ohmic contacts with high dislocation density-J. Appl. Phys.-2012. - N. 111-P. 083701. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб формування омічного контакту до кремнію, який включає очищення поверхні пластини напівпровідника, підігрів пластини, напилення контактоутворюючого шару та зовнішнього 2 UA 78936 U 5 контактного шару золота товщиною 100-110 нм,який відрізняється тим, що як контактоутворюючий шар наносять шар паладію товщиною 20-30 нм, а між шаром паладію та золота додатково напилюють шар титану товщиною 50-55 нм, при цьому напилення металів здійснюють на попередньо підігріту до 290 - 310 °C поверхню напівпровідника. 2. Спосіб за п. 1, який відрізняється тим, що після очищення поверхню пластини додатково механічно шліфують. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming ohmic contact to silicon

Автори англійськоюBieliaiev Oleksandr Yevhenovych, Boltovets Mykola Sylovych, Vynohradov Anatolii Olehovych, Konakova Raisa Vasylivna, Kudrik Yaroslav Yaroslavovych, Novytskyi Serhii Vadymovych, Sachenko Anatolii Vasyliovych, Sheremet Volodymyr Mykolaiovych

Назва патенту російськоюСпособ формирования омического контакта к кремнию

Автори російськоюБеляев Александр Евгеньевич, Болтовец Николай Силович, Виноградов Анатолий Олегович, Конакова Раиса Васильевна, Кудрик Ярослав Ярославович, Новицкий Сергей Вадимович, Саченко Анатолий Васильевич, Шеремет Владимир Николаевич

МПК / Мітки

МПК: H01L 21/268

Мітки: кремнію, омічного, формування, контакту, спосіб

Код посилання

<a href="https://ua.patents.su/5-78936-sposib-formuvannya-omichnogo-kontaktu-do-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування омічного контакту до кремнію</a>

Попередній патент: Волоконний магнітооптичний перемикач

Наступний патент: Будівельний профільований брус

Випадковий патент: Спосіб одержання та відділення динітрильних сполук