Спосіб виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями

Номер патенту: 41209

Опубліковано: 15.08.2001

Формула / Реферат

1.Спосіб виготовлення кремнієвих епітаксіальних матричних структур і периферійними відокремлюючими областями, який включає підготовку пластини-джерела і підкладки, утворення відокремлюючих р+областей, формування зони капілярним втягуванням металу-розчинника на основі алюмінію в щілину між пластиною-джерелом і підкладкою, перекристалізацію пластини-джерела зоною, що просувається в полі градієнта температури під час термоміграції, і наступну механічну обробку, який відрізняється тим, що перед формуванням зони на поверхні підкладки, яка утворює капілярну щілину з пластиною-джерелом, утворюють канавки відповідно до топології меж відокремлюючих областей 20-120 мкм завширшки і глибиною не менше, як розрахункова товщина високоомної п-області підкладки, а відокремлюючі р+області отримують одночасно з перекристалізацією пластини-джерела в полі градієнта температури.

2.Спосіб за п. 1, який відрізняється тим, що канавки прорізають за допомогою лазера, після чого підкладку обробляють в 1-10 відсотковому розчині лугу.

3.Спосіб за п.1, який відрізняється тим, що канавки прорізають за допомогою диска.

4.Спосіб за п п. 1-3, який відрізняється тим, що канавки утворюють зв'язаними в єдину систему.

Текст

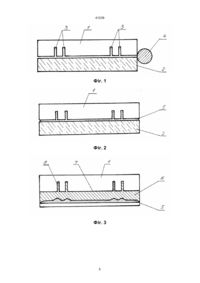

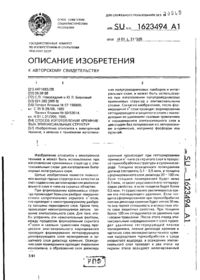

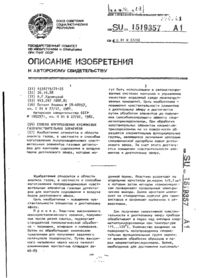

1.Спосіб виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями, який включає підготовку пластини-джерела і підкладки, утворення відокремлюючих р +областей, формування зони капілярним втягуванням металу-розчинника на основі алюмінію в щілину між пластиною-джерелом і підкладкою, перекристалізацію пластини-джерела зоною, що просувається в полі градієнта температури під час термоміграції, і наступну механічну 41209 сувається в полі градієнта температури під час термоміграції і наступ ну механічну обробку. На поверхні кремнієвої підкладки після її підготовки, що містить в со бі двостороннє шлі фування, формують дискретні зони потрібної топології і їх тер моміграцією створюють відокремлюючі р+ області. Після дифузійної розгонки р-n переходів відокремлюючих областей для підвищення їх запираючою властивості і механічної обробки підложки (шліфування) створюють матричну структуру. Після підготовки вищезга даної підкладки і плоскої кремнієвої пластини-джерела формують плоску зону металу-розчинника на основі алюмінію в щі лині між пластиною-джерелом і підкладкою, проводять термоміграцію з перекристалізацією пластини-джерела і наступну механічну обробку матричної структури, що містить шліфуван ня обох її бо ків. Попри те, що спосіб дозволяє створювати епітаксіальні матричні структури на "товстій" сильнолегованій підложці з тонкою високоомною базою і різким р-n переходом, він є нете хнологічним завдяки складності і довжині технологічного маршруту, великій тривалості високотемператур них обробок, потребує чи малих енерговитрат. Вихід придатних структур за та ким довгим маршрутом буде невисоким через неминучий брак на кожній з трьох шліфовок. Крім того, на стадії термоміграції дискретних зон при формуванні відокремлюючих областей можливий брак на етапі занурення зон у підложку без затравки через розриви зон, викривлення їхн ьої траєкторії, відхилення напрямку термоміграції від нормального до поверхні підложки, фрагменти зон, що не занурюються тощо. Частково цей брак зменшується шляхом дифузійної розгонки, але це зменшує якість елементів матричної структури, здебільшого периферійних, які мають невисоку блокуючу власти вість при високих значеннях зворотного струму. Збільшення товщи ни відокремлюючих областей під час розгонки веде до неощадливого ви користання площі підложки. В основу винаходу поставлено задачу удосконалення способу виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями, в якому нова сукупність операцій, нова їх послідовність та нові умови виконання операцій забезпечують підвищення стабільності дискретних зон шля хом оптимізації початкових умов тер моміграції, за рахунок чого підвищуєть ся якість виробів та технологічність процесу, що приводить до підвищення відсотка виходу придатного та продук тивності процесу. Крім зазначеного технічного результату, рішення, що заявляється, забезпечує зберігання електроенергії за рахунок скорочення терміну термообробок. Поставлена задача вирішуєть ся тим, що в способі виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями, який включає підготовку пластини-джерела і підложки, створення відокремлюючих р+ oбластей, формування зони капілярним втягуванням металу-розчинювача на основі алюмінію в щі лину між пласти ною-джерелом і підлож кою, перекристалізацію пластини-джерела зоною, що просуваєть ся в полі градієнта температури під час термоміграції і наступну механічну обробку, відповідно до винаходу новим є те, що перед формуванням зони на поверхні підложки, що утворює капілярну щілину з пластиною-джерелом, створюють канавки відповідно до топології меж відокремлюючих областей 20-120 мкм завширшки і глибиною не менш, як розрахун кова товщи на високоомної n-області підложки, а відокремлюючі р+oбласті отримують одночасно з перекриста лізацією пластини-джерела в полі градієнта температури. Новим також є те, що канавки прорізають за допомогою лазера, після чого підложки обробляють в 1-10-відсотковому розчині луги. Новим також є те, що канавки прорізають за допомогою диску. Новим також є те, що канавки створюють зв'язаними в єдину систему. Причиново-наслідковий зв'язок між сукупністю ознак технічного рішення, що заявляється, та технічним результа том, що досягається, полягає в тому, що додаткова операція, зміна послідовності виконання операцій, а також умов їх ви конання у способі, що заявляється, а саме те, що: - перед формуванням зони на тій поверхні підложки, що створює капілярну щі лину з пластиною-джерелом, створюють канавки згідно до топології меж відокремлюючих областей; - канавки створюють 20-120 мкм завширшки і глибиною не менш, як розрахункова товщи на високоомної n-області підложки; - відокремлюючі р + oбласті отримують одночасно с перекристалізацією пластини-джерела в полі градієнта температури в сукупності з відомими ознаками забезпечують підвищення стабільності дискретних зон. Внаслідок прорізання в підложці канавок згідно з топологією майбутніх ві докремлюючих областей при капілярному втягуванні розчину-розплаву на основі алюмінію в щілину між підложкою і пластиною-джерелом формується регулярна тривимірна зона, яка складається з поєднаних плоскої зони і відокремлюючих областей. В процесі термоміграції (зонної перекристалізації градієнтом температури) під час перекристалізації пластини-джерела рідкою зоною розчину-розплаву одночасно створюється сильнолегований опірний р+ шар і відокремлюючі р + області. Під час наступ ної механічної обробки усувають частину підложки, відкриваючі відокремлюючі області. Завдяки вилученню термоміграції дискретних зон як самостійної операції, що є в способі-прототипі, вдається позбавитись найбільш критичного етапу термоміграції - занурення дискретних зон. В способі, що заявляється, тривимірні зони від самого початку містяться між пластиною-джерелом і монокристалічною підложкою, яка виконує роль затравки. Таким чином, труднощі початкового етапу термоміграції вилучаються: тобто вилучають ся умови, при яких відбуваються такі дестабілізуючі явища, як розриви зон, викривлення траєкторії їх міграції або фрагментарне не занурювання зон взагалі. До того ж вилучається етап, що є найскладнішим що до дотримання температур но-термінового регламенту. Оптимізація початкових умов термоміграції запобігає утворенню у периферійній частині під 2 41209 ложки елементів матричних структур із зниженими блокуючими властивостями та підвищеним рівнем зворотного струму. Завдяки цьому забезпечується підвищення стабільності дискретних зон по всій площі підложки, як у центральній її частині, так і по периферії, тобто підвищується якість виробів. Підвищен ня стабільності дискретних зон, а також скорочення кількості шліфовок забезпечує збільшення відсотку ви ходу придатних. В рішенні, що заявляється, технологічний маршрут ви готовлення матричних структур значно скорочується, зменшується кількість механічних обробок. Значно скорочено і загальний термін високотемператур них термообробок. Це підвищує технологічність процесу і продуктивність, дозволяє зберегти електроенергію. Те, що канавки прорізають за допомогою лазера, після чого підложку обробляють в 1-10-відсотковому розчині луги та кож забезпечує підвищення стабільності дискретних зон, бо дозволяє одержати канавки з оптимальними геометричними ха рактеристиками і найкращою відтворюваністю топології. Те, що канавки прорізають за допомогою диску, також дозволяє підвищити ста більність дискретних зон, бо забезпечує необхідні геометричні ха рактеристики та ступінь відтворюваності топології. Те, що канавки створюють з в'язаними в єдину систему, забезпечує розповсюдження розплаву через цю систему без коливань капілярного тиску в канавках, що також забезпечує підвищення стабільності дискретних зон. Рішення, що заявляється, пояснюється малюнками, де наведені: - на фіг.1- пластина-джерело і підложка з канавками перед формуванням тривимірної зони; - на фіг.2 - сформована композиція "підложка - зона - джерело"; - на фіг. 3 - композиція під час термоміграції; - на фіг. 4 - матрична структура з периферійними відокремлюючими областями; - на фіг. 5 - кремнієвий діод прямої полярності, який виготовлено на основі матричної структури. Спосіб виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями, що заявляється, реалізують так. Здійснюють підготовку підложки 1 та пластини-джерела 2. Для цього монокристалічну кремнієву підложку 1, здебільшо го, електронного типу проводимості за допомогою механічної і, якщо це потрібно, хімічної або хіміко-механічної обробки доводять до потрібної товщини, плоскопаралельності і класу чистоти поверхні. Так само готують і пластину-джерело 2. тури. Ширина канавок знаходиться в межах 20-120 мкм. Пласти ни-джерела 2 і підложки 1 з прорізаними канавками 3 складають парами одне до одного так, щоб канавки 3 були звернуті до пластини-джерела2, поблизу від навіски 4 зоноутворюючого матеріалу або його компонентів (фіг. 1), а то ді нагрівають у ва куумі до потрібної температури. При цьому завдяки капілярному втя гуван ню металу-розчинювача на основі алюмінію в щілину між підложкою 1 та пласти ною-джерелом 2 відбувається формування зони 5 на поверхні підложки 1, що утворює капілярний зазор з пластиною-джерелом 2. Таким чином, при капілярному усмоктуванні рідкого металу-розчинювача (здебільшого, сплаву алюмінію з кремнієм з додатком або без додатку домішок) в щілину між підложкою 1 і пластиноюджерелом 2 формуєть ся композиція "підложка зона - джерело" (як наведено на фіг. 2). Розчиномрозплавом заповнюються також і канавки, отож зона 5 є тривимірною, здебільшо го регулярно-тривимірною. Далі виконують перекриста лізацію пластиниджерела 2 зоною 5, що рухаєть ся в полі градієнта температури. Для цього в полі градієнта температури - плоскооднородному або неста ціонарному - за відомою технологією здійснюють міграцію зони 5 крізь пластину-джерело 2. Вигляд композиції під час термоміграції наведений на фіг. 3. Під час термоміграції утворюється перекристалізований епітаксіальний p+шap 6, який є насиченим атомами металу-розчинювача до межі розчинності при температурі процесу. Цей шар 6 створює з первинною підложкою 1 плоский р-n перехід 7 (або р+p перехід, якщо підложка мала прихований р-прошарок) і вертикальні р-n переходи 8 в місцях, де було сформовано канавки. Таким чином, відокремлюючі р + oбласті отримують одночасно з перекристалізацією пластини-джерела 2 в полі градієнта температури. Наступною механічною обробкою відкривають вертикальні відокремлюючі області, забезпечують загальну товщи ну матричної структури 9 (фіг. 4), товщи ну високоомної робочої області 10 і плоскопаралельність. При цьому робочі області 10 ізольовані одна від одної відокремлюючими областями і створюють з ними вертикальні р-n переходи 8, а з перекристалізованою областю 6 - плоский р-n перехід 7. Кількісну межу ширини канавок було визначено дослідним шляхом. Нижня межа - 20 мкм обмежується як технічними можливостями, так і труднощами якісної промивки вузьких і глибоких канавок. До того ж під час міграції тривимірних зон завширшки менш, як 20 мкм в рельєфній частині можливі порушення суцільності зони одразу ж після початку міграції. Верхня межа зумовлюється погіршенням відтворюваності формування суцільної композиції під час капілярного втягування зоноутворюючого матеріалу в канавки. Відповідно, вихід придатних та кож зменшується. Канавки, що створені на поверхні підложки, можуть бути отримані різними засобами. Наприклад, канавки можуть створюватися травленням або прорізанням. Хімічне або плазмо Далі для створення відокремлюючих р + областей на пластині-джерелі 2 за допомогою стандартної технології створюють дистанційні стовпчики, які задаватимуть товщи ну плоскої частини тривимірної зони. Після цього в підложці 1 з одного боку створюють сітку канавок 3 відповідно до топології меж відокремлюючих областей і глибиною не менш, як розрахункова товщина високоомної nобласті майбутн ьої епітаксіальної матричної струк 3 41209 хімічне травлення потребує додаткової фо толітографічної обробки пластин і дозволяє одержати канавки малої глибини. Відтворюваність глибини і ширини травлених канавок по площі підложки має певний розбіг, то ж доводиться запобігати цьому за рахунок надмірного травлення канавок вглиб, що суп роводжується підтравкою бокових стінок канавок. Прорізання канавок, наприклад за допомогою лазера або диску з зовнішньою ріжучою поверхнею дозволяє одержати канавки з вертикальними стінками, порівняно плоским дном і задовільною відтворюваністю топологічних розмірів, а також з малим радіусом закруглення в перехрещеннях ліній. В разі використання лазера продуктів взаємодії речовини підложки з випромінюванням позбуваються за допомогою травлення підложок з створеною "сіткою" канавок в розчині луги. Можливість якісного заповнення канавок розчином-розплавом металу-розчинювача зростає, якщо канавки пов'язані між собою в єдину систему, і розповсюдження розплаву че рез цю систему канавок відбувається без коливання капілярного тиску в канавках. З цього боку та кож прорізані канавки мають перевагу перед травленими, оскільки останнім притаманні скруглення в місцях перехрещення ліній, що веде до неприпустимого зменшення капілярного тиску. Приклад 1. Кремнієва підложка n-типу діаметром 76 мм з питомим електроопором 40 Ом .см і кристалографічною орієнтацією (111) після шліфуван ня має товщину350 мкм. Пластина-джерело р-типу діаметром 76 мм з питомим електроопором меншим, як 0,005 Ом .см має товщи ну 400 мкм. На підложці за допомогою алмазного диску з зовнішнім ріжучим краєм формують систему канавок. Топологія розрізів являє подвійну квадратну сітку розміром 7х7 мм з розсуміщенням між лініями по двох осях по 0,4 мм. Глибина канавок становить 150 мкм, а ширина - 60 мкм. Після стандартної обробки підложки з канавками і пластини-джерела складають парами в установці формування так, що канавки на підложці повернуті до пластиниджерела. Поблизу розміщують навіски з сплаву АlSi. Формування композицій "підложка - зона - джерело" роблять за стандартною технологією в вакуумі не більш, як 2х10-2 Па при температурі 9501050°С. Навіска, розплавляючись, тече в капілярну щілину, заповнюючи при цьому і канавки. Розплав частково розчинює кремній (дефектний шар) на бокових поверхнях і дні канавок. Процес міграції розчину-розплаву в полі градієнта температури (термоміграцію) проводять в спеціальному устаткуванні за відомою методикою. Температура процесу може бути встановлена в межах 1050-1250°С. При цьому створюється перекристалізований епітаксіальний р+ шар, що створює з початковим кремнієм р-n перехід. Після термоміграції шліфуванням спочатку p+, а потім n-шару одержують потрібну матричну структуру . Тов щи на високоомної n-бази складає 100 мкм. Структуру відокремлюючих областей виявляють забарвленням у розчині фто ристоводневої і азотної кислот в співвідношенні 10:1. Після формування реперних міток для фотолітографії, створення n+ емітера (фіг. 5) і мезатравлення на глибину 40 мкм краєвих областей р-n переходи пасивують склом. Діодні структури металізують за стандартною технологією, після чого проводять поділення на окремі криста ли. Згідно до замірів 75% кристалів мали зворотну напругу 1250-1450 В при зворотному струмі 50 мкА (середнє значення дорівнює 1378 В). Напруга в відкритому ста ні при струмі 40 А не більш, як 1,1 В. Порівняльна партія кристалів, яку було виготовлено згідно до способу-прототипу, мала середнє значення зворотної напруги 1340 В, але вихід придатних складав 45%. Зберігання електроенергії під час виготовлення партії об'ємом 50 підложок складає 66 % (72 кВт.год). Приклад 2. Структури виготовлялись так само, як і в прикладі 1, але підложка мала питомий електроопір 20 Ом .см. На ній за допомогою лазера на відомому устаткуванні формується подвійна квадратна сітка канавок розміром 4,55х4,55 мм з розсуміщенням між різами по обох осях по 250 мкм. Глибина канавок складає 130 мкм, а ширина дорівнює 40 мкм. Підложки обробляють в 1-10-відсотковому розчині луги (КОН) при підвищеній температурі протягом 5-10 хвилин (до закінчення бур хливої реакції) і промивають гарячою, а потім хо лодною деіонізованою водою. Під час травлення видаляються продукти взаємодії лазерного випромінювання з кремнієм і дефектний шар кремнію в канавці, а монокриста лічний кремній при цьому практично не травиться. Формування композицій, термоміграція, наступні операції провадять в тих самих режимах, що і в минуло му прикладі. Товщина високоомної бази дорівнює 75 мкм. Одержані стеклопасивовані діодні елементи мають блокуючу напругу 950-1050 В (середнє 1024 В) при зворотному струмі 50 мкА. Напруга в відкритому стані не перебільшує 1,1 В при щільності струму 200 А/см 2 і термінові життя неосновних носіїв заряду 3-4 мкс. Після опромінювання ті ж структури мають термін зворотного відновлення не більш, як 500 мкс і напругу в відкритому ста ні не більш, як 1,55 В. Використання способу, що заявляється, порівняно з способами, що існують, забезпечує підвищення продуктивності, виходу придатних, економію енергії і матеріалів. Одночасно досягається здешевлення структур. Порівняно з структурами, що одержують за допомогою традиційної газової епітаксії спосіб, що заявляється, крім безумовних екологічних переваг, дозволяє розширити діапазон блокуючих напруг приладів і модулі в, що ви готовляють на основі матричних структур. 4 41209 Фіг. 1 Фіг. 2 Фіг. 3 5 41209 Фіг.4 Фіг. 5 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 6 41209 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming silicon epitaxial structure with peripheral separating zones

Автори англійськоюPolukhin Oleksii Stepanovych, Semenov Oleh Serhiiovych

Назва патенту російськоюСпособ формирования кремниевой эпитаксиальной структуры с периферийными разделяющими зонами

Автори російськоюПолухин Алексей Степанович, Семенов Олег Сергеевич

МПК / Мітки

МПК: H01L 21/208

Мітки: виготовлення, кремнієвих, спосіб, периферійними, областями, матричних, епітаксіальних, структур, відокремлюючими

Код посилання

<a href="https://ua.patents.su/7-41209-sposib-vigotovlennya-kremniehvikh-epitaksialnikh-matrichnikh-struktur-z-periferijjnimi-vidokremlyuyuchimi-oblastyami.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кремнієвих епітаксіальних матричних структур з периферійними відокремлюючими областями</a>

Попередній патент: Спосіб одержання бітуму

Наступний патент: Спосіб анестезії для щелепно-лицевих операцій

Випадковий патент: Система управління та контролю параметрів газотурбінного двигуна