Спосіб отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію

Номер патенту: 109744

Опубліковано: 25.09.2015

Автори: Волошина Олеся Василівна, Іванов Олексій Іванович, Сідлецький Олег Цезарович, Герасимов Ярослав Віталійович, Курцев Даніїл Олександрович

Формула / Реферат

Спосіб отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію, що включає змішування вихідних оксидів, які містять оксиди танталу та ніобію, їх попереднє сушіння, прожарювання та наступне охолодження до кімнатної температури, який відрізняється тим, що вихідні оксиди додатково містять оксид гадолінію, змішують вихідні оксиди у стехіометричному співвідношенні, що відповідає загальній формулі GdNbxTa1-хО4, де х = 0,02-0,6, отриману суміш таблетують, таблетки висушують при температурі 100-110 °С протягом 10-12 годин, а після сушіння таблетки прожарюють при температурі 1300-1400 °С протягом 25-30 годин.

Текст

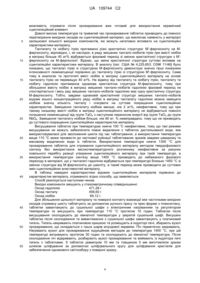

Реферат: Винахід належить до галузі сцинтиляційної техніки. Спосіб отримання сцинтиляційного матеріалу на основі танталату, зокрема танталату гадолінію включає змішування вихідних оксидів, які містять оксиди танталу, ніобію та гадолінію у стехіометричному співвідношенні, що відповідає загальній формулі GdNbхTa1-хO4, де х=0,02-0,6, таблетування отриманої суміші, попереднє сушіння отриманих таблеток при температурі 100-110 °С протягом 10-12 годин, після сушіння прожарювання таблеток при температурі 1300-1400 °С протягом 25-30 годин та наступне охолодження до кімнатної температури. Спосіб забезпечує одержання матеріалу з високим світловиходом та меншим часом загасання люмінесценції. UA 109744 C2 (12) UA 109744 C2 UA 109744 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі сцинтиляційної техніки, а саме до матеріалів, що застосовуються у ядерній фізиці, медицині, нафтовій промисловості для реєстрації рентгенівського, гамма - та альфавипромінювання, безруйнівного аналізу структури твердих матеріалів, тривимірної позитронно-емісійної комп'ютерної томографії (ПЕТ) та рентгенівської комп'ютерної флуорографії, та способів їх отримання. Для сучасних сцинтиляторів окрім високих атомного номеру та світловиходу однією з важливих характеристик є швидкодія, тобто, час загасання сцинтиляційного відгуку, що в ідеалі має складати десятки або сотні наносекунд. Така умова пов'язана з тим, що останнім часом сцинтиляційні матеріали широко застосовуються в пристроях з підвищеними вимогами до швидкодії (томографи, детектори різних ядерних реакцій, космічних випромінювань, тощо). Саме тому питання пошуку, розробки та вдосконалення швидких сцинтиляторів з високим світловиходом є одним з головних напрямів фізики сцинтиляційних матеріалів. Відомий спосіб отримання сцинтиляційного матеріалу на основі рідкісноземельних танталатів та ніобатів, зокрема, ітрію та гадолінію [пат. США № 8,585,928; С09К 11/02], що включає розчинення гідрату хлориду рідкісноземельного елементу у дистильованій воді з одночасним приготуванням розчину цитрату калію шляхом розчиненням цитрату калію у дистильованій воді. До останнього по краплях додають розчин рідкісноземельного елементу при постійному інтенсивному перемішуванні та розчин 4 н гідроксиду калію. До отриманого розчину додають розведений у дистильованій воді гексатанталат калію. Отриману суміш заливають у реактор Парра з тефлоновим покриттям об'ємом 24 мл. Реактор поміщають у пічку, нагріту до температури 220 °С, на 3 доби. Утворений в результаті перебігу реакції мікрокристалічний продукт відфільтровують під вакуумом та додатково прожарюють при температурі від 850 °С до 1200 °С протягом 2 годин. Наведений гідротермальний спосіб одержання сцинтиляційного матеріалу у вигляді порошку є довготривалим та, крім того, потребує застосування великої кількості додаткових реагентів, що виступають в якості регуляторів реакції середовища або ініціаторів перебігу гідротермальної реакції та що можуть внести в матеріал небажані домішки, які в результаті призводять до погіршення сцинтиляційних характеристик матеріалу. Основним же недоліком даного методу є обмеженість кількості отримуваного матеріалу, яка визначається об'ємом реактору Парра, що характеризує даний метод як придатний для отримання невеликої кількості сцинтиляційного матеріалу і може бути застосований тільки в цілях препаративного отримання сполук. Відомий спосіб отримання сцинтиляційного матеріалу [пат. США № 5,112,524; С09К 11/78] на основі танталату ітрію, який включає перемішування вихідних оксидів (оксид ітрію та оксид танталу) в стехіометричному співвідношенні. Активатор у вигляді або карбонату, або оксиду, або галогеніду стронцію або рубідію, або алюмінію додають до стехіометричної суміші. Потім до результуючої суміші додають високотемпературний розчинник та механічно перемішують протягом 0,5 - 1 годин. В якості розчинника застосовують евтектичну композицію хлориду та сульфату літію [(LiCl)2 - Li2SO4]. Суміш поміщають до тиглю, тигель розташовують у пічці, нагрівають зі швидкістю від 80 °С/год. до 90 °С/год. до температури 1300 °С та прожарюють при цій температурі протягом 12 годин. Потім пічку охолоджують до температури 800 °С, тигель з сумішшю виймають з пічки та охолоджують до кімнатної температури. Отриману шихту поміщають у дистильовану воду, високотемпературний розчинник відмивають дистильованою водою. Вільний від високотемпературного розчиннику порошок фільтрують та висушують при температурі 120 °С. Яскравість сцинтиляційного матеріалу на основі активованого танталату ітрію збільшується порівняно до яскравості сцинтиляційного матеріалу на основі неактивованого танталату ітрію на 3 - 14 %. Відомий спосіб отримання сцинтиляційного матеріалу [пат. США № 5,762,827; C09FC 11/78] на основі танталату ітрію, який включає перемішування вихідних оксидів (оксиду ітрію, оксиду танталу та оксиду ніобію) у стехіометричному співвідношенні, що відповідає загальній формулі YNbxTa1-хО4, де х = 0 - 0,1. В якості активатору застосовують оксид або германію, або силіцію, що додають до стехіометричної суміші. Результуючу суміш механічно змішують у бленд ері протягом 15-30 хвилин, після чого до неї додають високотемпературний розчинник. В якості високотемпературного розчинника застосовують евтектичну композицію хлориду та сульфату літію [LiCl - Li2SO4]. Суміш з розчинником змішують у барабанній мішалці протягом 25-30 хвилин, завантажують до алюмінієвого тиглю. Тигель з сумішшю прожарюють у пічці за наступною програмою: нагрівання від 200 °С до 800 °С більше 7 годин, нагрівання від 800 °С до 1290 °С протягом 6 годин, прожарювання при 1290 °С протягом 12 годин та охолодження від 1290 °С до 175 °С за 1 годину. Отриману шихту поміщають у дистильовану воду та витримують 1 UA 109744 C2 5 10 15 20 25 30 35 40 45 50 55 60 протягом від 2 до 4 годин для розчинення високотемпературного розчинника у воді, сцинтиляційний матеріал відмивають дистильованою водою ще 2-4 рази методом декантації для видалення високотемпературного розчиннику. Вільний від високотемпературного розчиннику матеріал фільтрують та висушують при 110 °С. Активування сцинтиляційного матеріалу на основі танталату ітрію малою молярною кількістю кремнію або германію призводить до збільшення яскравості сцинтиляційного матеріалу порівняно до сцинтиляційного матеріалу на основі неактивованого танталату ітрію. При активуванні германієм яскравість збільшилася на 6 % порівняно до сцинтиляційного матеріалу на основі неактивованого танталату ітрію, а при активуванні кремнієм яскравість збільшилася на 16 % порівняно до сцинтиляційного матеріалу на основі неактивованого танталату ітрію. Відомий спосіб отримання сцинтиляційного матеріалу на основі танталату ітрію [пат. США 5,009,807; С09К 11/78], який включає перемішування вихідних оксидів (оксиду ітрію, оксиду танталу та оксиду ніобію) в стехіометричному співвідношенні, що відповідає загальній формулі YNbxTa1.xO4, де х = 0 - 0,005. В якості активатору використовують галогенід або рубідію, або цезію, або стронцію, або барію, оксид галію або алюмінію, який додають до стехіометричної суміші. До результуючої суміші додають високотемпературний розчинник, в якості якого застосовують евтектичну композицію хлориду та сульфату літію [LiCl - Li2SO4], та перемішують. Отриману суміш завантажують в алюмінієвий тигель та прожарюють при температурі 1200 1300 °С протягом 10-12 годин. Продукт прожарювання охолоджують у пічці, високотемпературний розчинник видаляють зі сцинтиляційного матеріалу за допомогою промивання дистильованою водою методом декантації. Вільний від високотемпературного розчинника сцинтиляційний матеріал відфільтровують та висушують. Використання вказаних активаторів забезпечує збільшення світимості сцинтиляційного матеріалу на 12 - 22 % порівняно до сцинтиляційного матеріалу на основі неактивованого танталату ітрію. Загальним недоліком останніх наведених аналогів є застосування в якості активаторів елементів, що значно відрізняються за ступінню окиснення та/або іонним радіусом від елементів, що формують матрицю сцинтиляційного матеріалу і, як наслідок, входять в матрицю неізоморфно. Таке неізоморфне заміщення в загальному випадку призводить до значної деформації кристалічної ґратки матеріалу та появи дефектів, що можуть виступати в якості глибоких пасток носіїв заряду, які призводять до погіршення сцинтиляційних характеристик матеріалу, а саме до збільшення часу загасання люмінесценції, а при збільшенні вмісту активатору і до зниження світловиходу. Відомий спосіб отримання сцинтиляційного матеріалу [пат. США № 4,225,653; С09К 11/46] на основі танталату ітрію, що включає перемішування вихідних оксидів (оксиду ітрію, оксиду танталу та оксиду ніобію) в стехіометричному співвідношенні, що відповідає загальній формулі YNbxTa1-хО4, де х = 0 - 0,15, їх завантаження в алюмінієвий контейнер та прожарювання в атмосфері повітря в пічці з електричним нагріванням при температурі 1000 -1200 °С протягом 10-14 годин. Потім суміш змішують з еквівалентною масою високотемпературного розчиннику, в якості якого застосовують сульфат або галогенід лужного металу [Li 2SO4, LiCl] або евтектичну суміш галогенідів барію та літію [ВаСl2 - LiCl]. Суміш оксидів з розчинником прожарюють при температурі 1200 °С протягом 4 - 14 годин. Після перебігу синтезу високотемпературний розчинник відмивають від матеріалу дистильованою водою методом декантації, відфільтровують та висушують. Відомий спосіб отримання сцинтиляційного матеріалу на основі танталату ітрію [Е.С. Karsu, E.-J. Popovici, A. Ege, M. Morar, Ε. Indrea, Т. Karali, N. Can «Luminescence study of some yttrium tantalate-based phosphors», J. Lumin. 131 (2011) 1052-1057], який включає перемішування вихідних оксидів (оксиду ітрію, оксиду танталу та оксиду ніобію) в стехіометричному співвідношенні, що відповідає загальній формулі YNb 0,4Ta0,6О4. В отриману суміш додають високотемпературний розчинник , в якості якого застосовують сульфат лужного елементу [Lі2SO4], додають ацетон, перемішують та потім висушують при температурі 70 °С. Суміш прожарюють при температурі 1200 °С протягом 4 годин, потім повільно охолоджують до кімнатної температури. Насамкінець матеріал відмивають від високотемпературного розчиннику за допомогою дистильованої води та висушують. У наведених двох аналогах в аніоні відбувається заміщення танталу на ніобій (до 40 ат. %), що призводить до збільшенням інтенсивності люмінесценції. Оскільки ступінь окиснення обох елементів +5, а іонний радіус як танталу (з координаційним числом 6), так і ніобію (з координаційним числом 6) дорівнює 0,64 Å, то ніобій заміщує тантал в матриці сцинтиляційного матеріалу ізоморфно і деформація кристалічної ґратки при такому заміщенні відсутня. Тобто, на 2 UA 109744 C2 5 10 15 20 25 30 35 40 45 50 55 60 відміну від попередніх трьох аналогів [пат. США № 5,112,524; С09К 11/78, пат. США № 5,762,827; С09К 11/78 та пат. США 5,009,807; С09К 11/78], не відбувається деформування кристалічної ґратки, обумовленого неізоморфним входженням активатору до матриці сцинтиляційного матеріалу, з можливим погіршенням сцинтиляційних характеристик. Загальним недоліком відомих способів є той факт, що для отримання відомих сцинтиляційних матеріалів використовують твердофазний синтез з використанням високотемпературного розчинника. При такому способі синтезу сцинтиляційний матеріал завжди містить сліди розчиннику або проміжних сполук, що утворюються при взаємодії розчинника з вихідними оксидами. Зрозуміло, що такі домішки загалом негативно впливають на якість сцинтиляційного матеріалу та значно погіршують його сцинтиляційні характеристики, насамперед, світловихід та час загасання. Потрібно також зазначити, що у всіх аналогах сцинтиляційний матеріал отримують у вигляді порошку. В основу даного винаходу поставлено задачу розробки менш коштовного способу отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію, що забезпечує розширення номенклатури сцинтиляційних матеріалів для вказаних вище застосувань з високим світловиходом та меншим часом загасання люмінесценції. За найближчий аналог нами обрано останній з аналогів. Рішення задачі забезпечується тим, що в способі отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію, що включає змішування вихідних оксидів, які містять оксиди танталу та ніобію; їх попереднє сушіння, прожарювання та наступне охолодження до кімнатної температури, згідно винаходу, вихідні оксиди додатково містять оксид гадолінію, змішують вихідні оксиди у стехіометричному співвідношенні, що відповідає загальній формулі GdNbxTa1.xO4, де х = 0,02 - 0,6, отриману суміш таблетують, таблетки висушують при температурі 100-110 °С протягом 10-12 годин, а після сушіння таблетки прожарюють при температурі 1300-1400 °С протягом 25-30 годин. Як і в аналогах, танталати з частково заміщеним танталом на ніобій в аніоні можна розглядати як сцинтиляційний матеріал з власною люмінесценцією, обумовленою переходами у люмінесцентних центрах, що формуються атомами танталу або ніобію з координаційним числом 6 та шістьма атомами кисню (групи ТаО6 та NbO6). У змішаних тантало-ніобатах реалізується ефективний переніс енергії від групи ТаО 6 до групи NbO6 з наступним повним гасінням люмінесценції групи ТаО6, що може призводити до значного збільшення люмінесценції групи NbO6. Але, на відміну від змішаних тантало-ніобатів ітрію, в тантало-ніобатах гадолінію відбувається додатковий переніс енергії по гадолінієвій підрешітці з наступним переносом на люмінесцентний центр. Не виключено, що цей процес також впливає на збільшення інтенсивності люмінесценції в змішаних тантало-ніобатах гадолінію. Треба зазначити, що механізм люмінесценції в змішаних тантало-ніобатах гадолінію вивчено недостатньо і дати однозначну відповідь на питання, який процес достеменно впливає на збільшення інтенсивності у цих матрицях, неможливо. Експерименти довели, що значення світловиходу та часу загасання люмінесценції в зразках, отриманих згідно способу, що заявляється, суттєво покращилися порівняно до аналогів. Світловихід збільшився на 70 % порівняно до світловиходу відомого сцинтиляційного матеріалу на основі танталату ітрію, отриманого згідно аналогу [пат. США № 4,225,653; С09К 11/46], а час загасання люмінесценції склав 12 нс. Як еталон для визначення світловиходу було обрано сцинтиляційний матеріал, отриманий згідно аналогу [пат. США № 4,225,653; С09К 11/46] тому, що відносний світловихід матеріалу в аналозі вимірявся порівняно до відомого та широкозастосовуваного сцинтиляційного матеріалу вольфрамату кальцію, крім того стехіометричний склад сцинтиляційного матеріалу, отриманого згідно аналогу, більше всього подібний до стехіометричного складу сцинтиляційного матеріалу, що заявляється. Таблетування суміші вихідних оксидів перед прожарюванням призводить до збільшення поверхні контакту між часточками порошку та збільшення швидкості взаємодії оксидів з утворенням сцинтиляційного матеріалу, що дозволяє виключити використання високотемпературного розчиннику для отримання сцинтиляційного матеріалу. При такому способі синтезу значно спрощується процедура отримання сцинтиляційного матеріалу за рахунок відсутності стадій видалення високотемпературного розчиннику та подальшого фільтрування та висушування порошку для отримання сцинтиляційного матеріалу. Крім того, сцинтиляційний матеріал не містить у своєму складі залишкові домішки високотемпературного розчиннику або проміжних продуктів його взаємодії з вихідними оксидами, а відсутність цих залишкових домішок у матеріалі, отриманому згідно способу, що заявляється, призводить до покращення сцинтиляційних характеристик матеріалу порівняно до сцинтиляційних характеристик аналогів. Ще однією перевагою таблетування суміші вихідних оксидів є 3 UA 109744 C2 5 10 15 20 25 30 35 40 45 50 55 можливість отримати після прожарювання вже готовий для використання керамічний сцинтиляційний елемент. Доволі висока температура та тривалий час прожарювання таблеток призводить до повного перетворення вихідних оксидів на сцинтиляційний матеріал, що виключає наявність у матеріалі залишкової кількості вихідних компонентів, які можуть негативно впливати на сцинтиляційні характеристики матеріалу. Танталату та ніобату ітрію притаманні різні кристалічні структури: М'-фергюсоніту на Мфергюсоніту, відповідно, і, як наслідок, в ряду змішаних тантало-ніобатів ітрію при вмісті ніобію в матриці більше 40 ат% відбувається фазовий перехід зі зміною кристалічної структури з М'фергюсоніту на М-фергюсоніт. Відомо, що зміна кристалічної структури суттєво впливає на сцинтиляційні характеристики матеріалу. В аналогу [пат. США № 4,225,653; С09К 11/46] було показано, що танталат ітрію зі структурою М-фергюсоніту демонструє значно гірші показники інтенсивності люмінесценції порівняно до танталату ітрію зі структурою М'-фергюсоніту. Саме тому в аналогах та прототипі вміст ніобію в матриці сцинтиляційного матеріалу на основі танталату ітрію не перевищує 40 ат%. На відміну від танталату та ніобату ітрію, танталату та ніобату гадолінію притаманна однакова кристалічна структура М-фергюсоніту, тому при збільшенні вмісту ніобію в матриці змішаних тантало-ніобатів гадолінію фазовий перехід не спостерігається і весь ряд змішаних тантало-ніобатів гадолінію має одну кристалічну структуру М-фергюсоніту. Тобто, завдяки однаковій кристалічній структурі змішаних тантало-ніобатів вздовж всього концентраційного ряду ніобію в матриці танталату гадолінію можна заміщати ніобієм значну кількість танталу і очікувати на суттєве покращення сцинтиляційних характеристик. Заміщення танталату ніобієм менше, ніж 2 ат%, неефективне, тому що при такому низькому вмісті ніобію в матриці сцинтиляційного матеріалу не відбувається повного погашення люмінесценції від групи ТаО6 з наступним переносом енергії від групи ТаО6 до групи NbO6. Заміщення танталату ніобієм більше, ніж 60 ат. % невиправдано, тому що не призводить до суттєвого покращення сцинтиляційних характеристик матеріалу. Висушування таблеток при температурах нижче 100 °С неефективне, тому що такі режими висушування не можуть забезпечити повне видалення з таблеток дистильованої води, яка використовувалася для зволоження шихти під час таблетування, а використання температури вище 110 °С може призвести до часткової руйнації таблетованих зразків завдяки швидкому та масовому видаленню води із таблеток. Використання температури нижче 1300 °С для прожарювання таблеток для отримання сцинтиляційного матеріалу методом твердофазового синтезу без використання високотемпературного розчиннику неефективне за рахунок повільного перебігу реакції утворення сцинтиляційного матеріалу при такій температурі, а використання температури синтезу вище 1400 °С призводить до небажаного фазового переходу в матеріалі, що у танталаті гадолінію відбувається при температурі близько 1450 °С зі зміною структури від М-фергюсоніту до шеєліту, а такий перехід може призводити до суттєвих змін сцинтиляційних властивостей матеріалу. В таблиці наведені характеристики відомих сцинтиляційних матеріалів порівняно до характеристик матеріалу, отриманого згідно способу, що заявляється. Спосіб реалізується наступним чином. Вихідні компоненти змішують у стехіометричному співвідношенні: Оксид гадолінію 471,28 г Оксид танталу 458,60 г Оксид ніобію 69,12 г. Для збільшення щільності матеріалу та поверхні контакту взаємодії між часточками вихідних оксидів отриману шихту таблетують за допомогою ручного пресу та прес-форми з плексигласу, таблетки завантажують до сушильної шафи з електричним нагріванням та регулятором температури та висушують при температурі 110 °С протягом 10 годин. Таблетки після висушування охолоджують до кімнатної температури у закритій сушильній шафі. Висушені таблетки після охолодження та вивантаження з сушильної шафи завантажують у платиновий тигель. Тигель накривають платиновою кришкою та розміщують в індукторі печі, збирають вузол прожарювання, що складається з трьох шарів алундової кераміки. Піч герметично закривають. Нагрівають вузол для прожарювання індукційним методом до температури 1400 °С, при цій температурі витримують протягом 30 годин та охолоджують до кімнатної температури. Після охолодження піч відкривають, розбирають вузол прожарювання та виймають із індуктора печі тигель з таблетками. З таблеток діаметром 10 мм та товщиною 5 мм виготовляли зразки шляхом шліфування за допомогою шліфувального кругу для шліфування кристалів для забезпечення однакового світлозбору з поверхні зразку. 4 UA 109744 C2 5 10 15 20 25 На відміну від аналогів, в яких отримують сцинтиляційний матеріал у вигляді порошку, в результаті реалізації способу, що заявляється, отримано керамічний сцинтиляційний матеріал, розміри якого обмежені тільки розмірами прес-форми. Таким чином, з таблеток отримують вже готові сцинтиляційні елементи. Приклади з іншими параметрами, що заявляються, наведені в таблиці. Сцинтиляційні характеристики (відносний світловий вихід та час загасання люмінесценції) зразків, отриманих згідно способу, що заявляється, вимірювалися згідно відомої методики. Світловихід вимірявся шляхом вимірювання напруги на фотопримножувачі FD-288 після опромінення зразку сцинтиляційного матеріалу рентгенівським опроміненням від ІРІ джерела (Е = 100 кВ, Іа=1 мА, вольфрамовий анод). Час загасання після рентгенівського опромінення вимірявся з використанням осцилоскопу RIGOL DS1302CA після збудження рентгенівським джерелом МІРА-2Д з напругою 200 кВ та силою току 5 мА та тривалістю імпульсу 10 нс. У аналогах інтенсивність люмінесценції вимірялася відносно стандартного зразку сцинтиляційного матеріалу на основі танталату ітрію без активатору або відомого сцинтиляційного матеріалу вольфрамату кадмію. Для визначення світловиходу у зразках, отриманих згідно способу, що заявляється, в якості еталону використовувався зразок сцинтиляційного матеріалу на основі відомого сцинтиляційного матеріалу на основі танталату ітрію, отриманого згідно аналогу [пат. США № 4,225,653; С09К 11/46]. Час загасання люмінесценції не був виміряний ні в одному з аналогів. Як видно з таблиці, вихід за граничні значення режимів, що заявляються, призводить до зниження світловиходу та підвищення часу загасання люмінесценції. Порівняно до аналогів, рішення, що пропонується, розширює номенклатуру сцинтиляційних матеріалів для зазначених застосувань, світловихід якого на 70 % вище порівняно до світловиходу відомого сцинтиляційного матеріалу на основі танталату ітрію, отриманого згідно аналогу [пат. США № 4,225,653; С09К 11/46] та час загасання люмінесценції складає 12 нс. Таблиця Високотемпера Температур Інтенсивність Час загасання ТаблеЧас прожарютурний а прожалюмінесценції, люмінесценції, тування вання, год. розчинник рювання, °С від. од. нс № п/п Спосіб, що заявляється Спосіб, що заявляється Спосіб, що заявляється Спосіб, що заявляється Спосіб, що заявляється Спосіб, що заявляється пат. США №5,112,524 пат. США № 5,762,827 пат. США № 5,009,807 пат. США № 4,225,653 J. Lumin. 131 (2011) 10521057 1 2 3 4 5 6 7 8 9 10 11 + 1200 30 0,85 1 76 + 1300 30 1,65 1 14 + 1350 30 1,67 1 12 + 1400 30 1,7 + 1500 30 0,73 1 98 + 1350 10 0,94 1 73 (LiCl)2 -Li2SO4 1300 12 1,14 2 LiCl - Li2SO4 1290 12 1,16 2 (LiCl)2 -Li2SO4 1200 1300 10-12 1,22 2 LiCl 1200 4 1,86 3 1200 4 Li2SO4 1 30 1 12 - еталон - зразок відомого сцинтиляційного матеріалу на основі танталату ітрію, отриманого згідно аналогу [пат. США № 4,225,653; С09К 11/46] 2 - еталон - зразок неактивованого танталату ітрію (YTaO4) 3 - еталон - зразок вольфрамату кальцію (Сrоnех ® Par intensifying screen) 5 UA 109744 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію, що включає змішування вихідних оксидів, які містять оксиди танталу та ніобію, їх попереднє сушіння, прожарювання та наступне охолодження до кімнатної температури, який відрізняється тим, що вихідні оксиди додатково містять оксид гадолінію, змішують вихідні оксиди у стехіометричному співвідношенні, що відповідає загальній формулі GdNb xTa1-хО4, де х=0,02-0,6, отриману суміш таблетують, таблетки висушують при температурі 100-110 °С протягом 10-12 годин, а після сушіння таблетки прожарюють при температурі 1300-1400 °С протягом 25-30 годин. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюVoloshyna Olesia Vasylivna, Sidletskyi Oleh Tsezarovych, Herasymov Yaroslav Vitaliiovych, Ivanov Oleksii Ivanovych

Автори російськоюВолошина Олеся Васильевна, Сидлецкий Олег Цезаревич, Герасимов Ярослав Витальевич, Иванов Алексей Иванович

МПК / Мітки

МПК: C30B 29/30, C09K 11/78

Мітки: гадолінію, основі, спосіб, танталату, сцинтиляційного, матеріалу, отримання, зокрема

Код посилання

<a href="https://ua.patents.su/8-109744-sposib-otrimannya-scintilyacijjnogo-materialu-na-osnovi-tantalatu-zokrema-tantalatu-gadoliniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання сцинтиляційного матеріалу на основі танталату, зокрема, танталату гадолінію</a>

Попередній патент: Екстрактор безперервної дії для системи “тверде тіло-рідина”

Наступний патент: Спосіб лікування дорсопатії поперекового відділу хребта

Випадковий патент: Обладнання для шеретування олійного насіння