Спосіб і установка для термічної обробки квасного сусла

Формула / Реферат

1. Спосіб термічної обробки квасного сусла, зокрема, у вигляді концентрату квасного сусла (KWC), який відрізняється тим, що партію продукту уводять у ємність (1) під тиском і нагрівають, де зазначений надлишковий тиск у ємності (1) регулюють за допомогою регулятора тиску замкнутого контуру/розімкнутого контуру так, що квасне сусло не кипить, де квасне сусло (KWC) у цілому нагрівають до температури ³130 °C.

2. Спосіб за п. 1, який відрізняється тим, що квасне сусло (KWC) перед введенням у ємність під тиском попередньо підігрівають, переважно до температури від 95 до 140 °C.

3. Спосіб за п. 1 або 2, який відрізняється тим, що квасне сусло (KWC) у цілому нагрівають до температури ³140 °C.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що в ході нагрівання квасне сусло перемішують і/або забезпечують циркуляцію квасного сусла.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що в процесі випуску квасного сусла в ємності під тиском (1) підтримують надлишковий тиск.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що квасне сусло, що випускається з варильної ємності під тиском (1), прохолоджують за допомогою теплообмінників.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що відпрацьоване тепло, що утвориться при охолодженні концентрату, використовують для попереднього нагрівання наступної партії квасного сусла (KWC) або для підігріву на інших дільницях виробництва.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що регулювання надлишкового тиску при наливі квасного сусла (KWC) здійснюють шляхом закриття відвідного газопроводу (11) і/або нагнітанням газу і/або водяної пари.

9. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що потужність нагрівання можна змінювати, і, зокрема, потужність нагрівання збільшують під час нагрівання квасного сусла залежно від температури квасного сусла і/або від часу, і при цьому, зокрема, використовують паропідігрів.

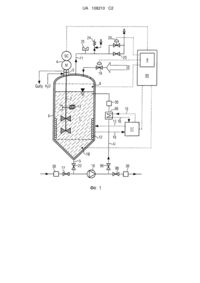

10. Пристрій для здійснення способу за будь-яким із пп. 1-8, який відрізняється тим, що пристрій містить ємність під тиском (1), засоби нагрівання (6, 12 і/або 66) і регулятор (9) тиску розімкнутого контуру/замкнутого контуру, що регулює надлишковий тиск за допомогою щонайменше одного виконавчого механізму (19, 20) у ємності (1) під тиском таким чином, що вміст, який підігрівається, не кипить,

де засоби нагрівання включають розташований вище по потоку теплообмінник (6) перед ємністю під тиском (1) для попереднього нагрівання, і теплообмінник (7) нижче по потоку після ємності під тиском (1) для охолодження, де відпрацьоване тепло з теплообмінника (7), розташованого нижче по потоку, використовують як теплову енергію для теплообмінника (6), розташованого вище по потоку.

11. Пристрій за п. 10, який відрізняється тим, що містить мішалку (2, 4) зі стійким до високого тиску ущільненням (3).

12. Пристрій за п. 10 або 11, який відрізняється тим, що містить лінію рециркуляції (U) з відповідним насосом (10).

13. Пристрій за будь-яким із пп. 10-12, який відрізняється тим, що теплову потужність засобів нагрівання можна змінювати, і в засобах нагрівання як теплоносій використовують пару, а потужність нагрівання можна регулювати залежно від часу і/або від температури вмісту.

14. Пристрій за будь-яким із пп. 10-13, який відрізняється тим, що у варильній ємності (1) під тиском розміщений датчик (8) тиску й датчик (18) температури.

15. Пристрій за будь-яким із пп. 10-14, який відрізняється тим, що містить як виконавчий механізм клапан (19) для нагнітання тиску у варильній ємності (1) під тиском за допомогою газу і/або пари для створення надлишкового тиску й/або щонайменше один випускний газовий клапан (20).

16. Застосування пристрою за будь-яким із пп. 10-15 для нагрівання рідин або рідких концентратів для одержання ароматизаторів і барвників, зокрема, для одержання ароматизатора зі смаком і запахом м'яса, квасного сусла, паленого цукру, карамелі, і для стерилізації рідких продуктів.

Текст

Реферат: Винахід належить до способу термічної обробки квасного сусла або концентрату квасного сусла, а також до пристрою для його здійснення, відповідно до якого квасне сусло вводять у варильну ємність під тиском і нагрівають, причому у варильній ємності встановлюють надлишковий тиск, таким чином, що квасне сусло не кипить протягом усього процесу. UA 108210 C2 (12) UA 108210 C2 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу термічної обробки квасного сусла, зокрема, концентрату квасного сусла, і пристрою для здійснення цього способу. Квас - це дуже древній напій, що традиційно роблять із хліба, зернових злаків, солоду й цукру, і до якого часто додають інші продукти рослинного походження. Ферментація в більшості випадків провадиться змішаною культурою дріжджів і молочнокислих бактерій, так що одержуваний напій, що містить двоокис вуглецю, має відчутно кислуватий смак, і, одночасно, містить незначну кількість алкоголю. Корисна для організму дія приписується квасу вже протягом століть, і в Росії, Україні й інших країнах Східної Європи він вважається одним з національних напоїв. В останні роки спостерігається зростання популярності цього традиційного продукту, головним чином у Росії й Україні. Для одержання злегка підгорілого аромату, що нагадує скоринку житнього хліба, квасне сусло, особливо концентрат квасного сусла, нерідко піддається багаторазовій термічній обробці. Це приводить до нагромадження смакоароматичних компонентів, меланоідинових продуктів, і до додаткового фарбування продукту. Термічна обробка при цьому провадиться в спеціальних апаратах при температурі від 100 °C до 130 °C і в більшості випадків триває від 20 до 30 хвилин. У даний час відомі три загальноприйняті способи подібної термічної обробки концентрату квасного сусла: Перший традиційний спосіб: У більш старих випарних системах, коли сусло для збільшення концентрації попередньо випарювалося шляхом сильного нагрівання, іноді наступний етап кип'ятіння включався в апарат для додаткової термічної обробки концентрату. Однак сучасні випарні установки для зменшення витрат енергії на випарювання звичайно працюють із використанням вакууму (часткового вакууму), так що температура продукту на наступних етапах випарювання знижується. Тому в умовах сучасного й економічного виробництва при випарюванні під вакуумом концентрат не піддається кип'ятінню. Другий традиційний спосіб: Тут концентрат, що у більшості випадків був заздалегідь підготовлений у сучасних вакуумапаратах, спочатку заливають у великі казани для варіння під тиском. Казани в більшості випадків обладнані електричним або паровим підігрівом об'єму, що нагрівається, а іноді й мішалкою. Після наповнення казана кришку закривають, і концентрат нагрівають при включеній мішалці. По завершенню процесу кип'ятіння казан разгерметизовують і гарячий концентрат зливають вручну або відкачують. Однак, цей процес має істотні недоліки: казани діють за тими же принципами, що й варильний автоклав. Відповідно, при нагріванні частина рідини (води), що міститься в продукті, випаровується, і пара(водяна), що утворюється, збільшує внутрішній тиск у казані й, отже, температуру кипіння продукту. Тим часом, у результаті випару рідини продукт може пригоряти на внутрішній стінці контейнера, особливо, якщо вміст води в продукті невеликий, як у випадку концентратів. Цей ефект найчастіше додатково підсилюється тим фактом, що початковий перепад температур між зоною нагрівання й продуктом досить значний, а теплоносії (електрика/пар) використовуються на постійній потужності. Пригоряння приводить до втрат продукту, а очищення контейнерів явно ускладнюється, і повинно буде провадитися частіше. Крім того, можуть утворюватися небажані речовини, деякі з яких навіть шкідливі для здоров'я (наприклад, фурфурол, акриламід). Навіть тоді, коли тиск у казані вивільняється, може відбуватися скипання в зоні нагрівання і/або перегрів внутрішніх стінок ємності, що приведе до тих же наслідків. Третій традиційний спосіб: Для того щоб запобігти або зменшити підгоряння концентрату, був розроблений третій спосіб кип'ятіння концентрату. Для цього концентрат спочатку заливають у відкриті казани. Після цього в продукт через форсунки, які в більшості випадків розподілені від верху до дна казана, нагнітають гарячу пару доти, поки вміст казана не закипить і не буде досягнута бажана температура. Однак цей спосіб теж пов'язаний з певними недоліками. Наприклад, точне дозування вмісту води в готовому продукті практично неможливе, тому що розмір пухирців пари, кількість пухирців і час їхнього існування, а також фізико-хімічний склад концентрату змінюються в ході процесу й, отже, співвідношення між привнесеною й водою, що випарувалася, постійно змінюється. Більше того, негомогенність рідкого продукту, що виникає, і локальні піки температур не дозволяють точно контролювати смакові характеристики й інгредієнти, що утворяться. Ще одним недоліком може слугувати видалення парою необхідних смакоароматичних компонентів. При відсутності механізму вторинного використання енергії пари варто також очікувати високих втрат енергії. І, нарешті, тут продукт теж може пригоряти на форсунках і/або стінках казана. 1 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Виходячи із цієї ситуації, завдання даного винаходу полягає в забезпеченні способу й пристрою для надійної й технологічно відтворюваної термічної обробки квасного сусла, зокрема, концентрату квасного сусла, і зменшення або усунення, відповідно, описаних вище вад традиційних способів. Згідно даному винаходові це завдання вирішене за допомогою ознак пп. 1 і 9 формули. Для простоти нижче буде часто застосовуватися термін "квасне сусло", який, однак, також включає в себе концентрат квасного сусла (KWC) і/або інші продукти, але переважно концентрати. Крім того, конкретна ємність, де фактично відбуваються реакції й підігрів, згадується як варильний апарат або реактор, хоча продукт і не піддається кип'ятінню через високий тиск, а нагрівання може бути проведене поза ємністю. Відповідно до пропонованого способу термічної обробки квасного сусла, або концентрату квасного сусла, відповідно, шляхом збільшення тиску й відповідного зрушення фазового переходу води, що містилася в продукті, з рідкого стану в газоподібний, квасне сусло (KWC) може бути нагріте до високої температури без доведення квасного сусла (KWC) до кипіння. Таким чином, в ідеалі, не відбувається скипання на поверхні нагрівання й стінках ємності, тобто продукт не пригоряє. Відповідно знижуються виробничі втрати, і полегшується очищення обладнання. Більше того, завдяки цьому можуть бути збільшені інтервали очищення (періодичність, з якою повинне провадитися очищення). Крім того, очевидно менше утвориться небажаних продуктів реакції, шкідливих для здоров'я, таких як фурфурол і/або акриламід. У силу того, що через високий тиск із концентрату випаровується тільки дуже мало води, або вона зовсім не випаровується, сухий масовий вміст концентрату не змінюється або змінюється незначно. Таким способом може бути виготовлений стандартизований продукт, що важливо як для продажу, так і для наступного замішування концентрату. Крім того, запобігання кипінню зменшує надлишкове формування пухирців і знижує піноутворення продукту. Завдяки цьому можуть бути зменшені габарити або висота ємності. Кількість енергії, що повинна бути витрачена на досягнення заданої температури, зменшується, оскільки відсутні витрати енергії на фазовий перехід. Крім того, ніяка енергія і/або смакоароматичні речовини не виводяться із системи через пароутворення й видалення пари. Пропонований спосіб надає можливість швидкого підігріву вмісту казана до надзвичайно високих температур, так що відповідний час обробки може бути скорочено, що збільшує загальну ефективність виробництва, а також надає можливість формування й нагромадження, додаткових смакоароматичних компонентів. Значення тиску, що повинне встановлюватися для конкретної температури або, наприклад, максимальної температури, приблизно визначається кривою тиску парів води. У ході цього процесу надлишковий тиск у контейнері і/або в загальній системі регулюється таким чином, щоб при обраній температурі не відбувалося фазового переходу води. (див. Фіг. 4). Це особливо ефективно для продукту, що повинен бути за допомогою одного або декількох теплообмінників і/або нагрівальних пристроїв розігрітий перш, ніж закачуватися в ємність під тиском (варильну ємність). Тут температура попереднього нагрівання повинна бути обрана такою, щоб перепад температур між попереднім нагріванням і заданою температурою реакції (варіння продукту) був якнайменше (наприклад, попереднє нагрівання до 130 °C; "варіння" при 135 °C), переважно, однак, щоб ці температури збігалися (наприклад, попереднє нагрівання до 135 °C; і "варіння продукту" або підтримка його гарячим при температурі 135 °C). Щоб гарантувати, що продукт (вода) не буде кипіти під час процесу, буде корисно заздалегідь збільшити загальний тиск у системі (тобто, наприклад, у теплообміннику(-ах), нагрівальному пристрої(-ях) і/або у використовуваній варильній ємності, і т.д.), так, щоб нагрівання, заповнення, наступна термічна обробка і/або випарювання і/або охолодження продукту проходили без кипіння (див. Фіг. 4). Попередній підігрів полегшує термічну обробку в ємності під тиском (варильній ємності), тому що для досягнення бажаної максимальної температури нагрівання в реакторі повинен бути переборений лише незначний перепад температур. Крім того, така установка дозволяє відрегулювати температуру таким чином, щоб додаткове нагрівання продукту в реакторі не було потрібно (наприклад, перегрів до 137 °C зажадає 20 хвилин витримки для охолодження, наприклад, до 135 °C). Крім того, від нагрівання в'язкість високов'язкого концентрату зменшується так, що полегшуються наповнення й перемішування і/або циркуляція в замкнутій системі варильної ємності надлишкового тиску. Через більш низьку в'язкість можна відразу почати перемішування і/або циркуляцію, що сприяє кращому попередженню пригоряння концентрату. Крім того, попереднє нагрівання може привести до більш однорідного температурного розподілу продукту. Це поліпшує бажаний хід реакції й може 2 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 скоротити потребу в перемішуванні і/або зусилля по циркуляції, або зробити їх непотрібними. Хоча попередній підігрів може також здійснюватися за допомогою первинної енергії, іншою вирішальною перевагою попереднього підігріву є процес раціонального вторинного використання енергоресурсів, переважно відпрацьованого тепла від іншої частини виробництва. Тут, насамперед, пропонується використання власного тепла системи. Наприклад, у кращому варіанті здійснення даного винаходу, відпрацьоване тепло, що може бути отримане в процесі охолодження термічно обробленого концентрату, може бути використане для попереднього нагрівання наступної порції продукту. Якщо різниця температур між рівнем попереднього нагрівання й охолоджуваним готовим концентратом незначна, перехід енергії може бути особливо легко здійснений між входом і виходом теплообмінника. Це може збільшити загальну ефективність виробництва за рахунок зниження споживання первинної енергії й відділення відповідної даному винаходу установки від інших етапів виробництва. Переважно, квасне сусло нагрівають до температури ≥ 120 °C, здебільше ≥ 130 °C, тому що з'ясувалося, що багато необхідних смакових компонентів формуються при температурах вище 130 °C, або вище 140 °C. При традиційних методах такі температури могли бути отримані тільки в декількох зонах ємності, наприклад, безпосередньо в області підігріву або в пухирцях пари. Спосіб використання підвищеного тиску згідно із даним винаходом дозволяє нагрівати весь вміст ємності до таких високих температур, без тих проблем, які могли виникнути через пригоряння. При цьому, нагрів концентрату може бути здійснений перед і/або в самій ємності й у лініях рециркуляції. Переважно продукт перемішується і/або рециркулює при надлишковому тиску у відповідній ємності під тиском (варильної ємності). В основному це має сенс, якщо продукт нагрівається в реакторі і/або лінії рециркуляції. Тут, перемішування або рециркуляція, відповідно, в основному слугує для рівномірного нагрівання рідини, і приводить до гомогенізації інгредієнтів. Крім того, це повинне запобігти небажаним реакціям, таким, як пригоряння. Крім того, бажано підтримувати встановлений надлишковий тиск у варильній ємності при випуску квасного сусла (KWC), щоб кипіння не відбувалося під час випуску. Таким чином, навіть під час зливу можна уникнути скипання на гарячих стінках ємності й у зонах нагрівання. Переважно квасне сусло (KWC), вивантажене з посудини під тиском (варильної ємності), прохолоджують за допомогою теплообмінника (переважно трубчастого або пластинчастого). Вивантаження може провадитися насосом і/або за допомогою надлишкового тиску, створеного в ємності. При цьому температура охолодження повинна бути підібрана такою, щоб подальше перекачування охолодженого концентрату могло бути з успіхом здійснене за допомогою відцентрового насоса (див. Фіг. 3). Якщо відпрацьоване тепло, що утворюється, має бути додатково використане для попереднього підігріву наступної порції концентрату квасного сусла (KWC), відповідна різниця температур між продуктом і охолоджувальним або нагрівальним середовищем, відповідно, як у випадку нагрівання, переважно повинна використовуватися таким чином, щоб перехід енергії здійснювався найбільш простим можливим способом. Якщо як теплоносій для такого енергообміну використовується вода, варто подбати, щоб при цьому не відбувався фазовий перехід. Відповідно, надлишковий тиск у системі теплообміну також може бути відрегульовано. Це надлишковий тиск, однак, переважно повинний бути нижче, ніж надлишковий тиск в утримуючій продукт системі (так званий позитивний перепад тиску), щоб гарантувати збереження продукту у випадку протікання теплообмінників. При бажанні, однак, як теплоносій при атмосферному тиску можуть бути використані інші, бажано безпечні для продуктів харчування речовини, які мають фазовий перехід при більш високих температурах (наприклад, олія або гліцерин). Використання і/або відновлення енергії відпрацьованого тепла для нагрівання і/або охолодження продукту може підвищити загальну ефективність системи. Проте, використання енергообміну не є абсолютно необхідним. Нагрівання і/або охолодження на вході і/або на виході з реактора може проводитися додатково або винятково за допомогою первинної енергії (наприклад, пари і/або холодної води). Регулювання надлишкового тиску в утримуючій продукт системі може бути зроблене, наприклад, під час заповнення квасним суслом (KWC), шляхом перекриття відвідного газового трубопроводу(-ів) і/або нагнітанням газу і/або водяної пари, причому в нагнітанні пари є та перевага, що система піддається попередньому підігріву. В інертних газів, наприклад азоту або CO2, у свою чергу, є та перевага, що в продукт не надходить додатковий кисень. Це може у свою чергу вплинути на результати реакції в продукті. У принципі, за бажанням такий же самий і/або інший надлишковий тиск можна використовувати тільки в реакторі і/або у всіх наступних частинах установки, таких як, наприклад, теплообмінники. При цьому надлишковий тиск може бути або створено процесами в системі (наприклад, заповненням) і/або відрегульований до, під час або після проведення основної реакції додатковими процесами (наприклад, нагнітанням 3 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 водяної пари). Якщо нагрівання повинне провадитися всередині реакційної ємності і/або в лінії рециркуляції, нагрівання переважно повинне бути регульованим за продуктивності, зокрема, якщо необхідно перебороти істотний перепад температур, щоб досягти фактично необхідної температури. При цьому потужність нагрівання квасного сусла (KWC) може бути збільшена шляхом збільшення температури і/або часу, протягом якого повинен використовуватися паропідігрів. Шляхом збільшення потужності попереднього розігріву різниця між температурою квасного сусла (KWC) у ємності під тиском (варильній ємності) і температурою в зоні нагрівання повинна підтримуватися настільки низкою, наскільки можливо. Це дозволить використовувати плавне нагрівання в реакторній ємності. Для нагрівання, наприклад, може використовуватися паропідігрів з так званим плаваючим, або динамічним, гнучким паровим контролем. Якщо ж попередній розігрів продукту переважно здійснений таким чином, що перепад температур до потрібної температури дуже малий або відсутній, можна при бажанні обійтися без виконавчого контролю нагрівання. Це може понизити вартість такої установки. Установка для здійснення пропонованого способу містить ємність під тиском (варильну ємність) і засоби нагрівання, які розташовані або вище за потоку і/або в реакторі, або в лінії рециркуляції реактора. Крім того, система повинна містити регулятор тиску замкнутого контуру/розімкнутого контуру і/або терморегулятор, що може бути переважно налаштований так, щоб за допомогою щонайменше одного виконавчого механізму усередині посудини під тиском (варильної ємності) не допускати кипіння продукту. Теплообмінник і/або пристрій для підігріву переважно встановлені на вході посудини під тиском (варильної ємності), або розміщені в пристрої рециркуляції, і служать для розігріву і/або підтримки в гарячому стані концентрату квасного сусла (KWC). На виході варильної ємності надлишкового тиску теплообмінник переважно використовується для охолодження продукту, де відпрацьоване тепло розташованого на виході теплообмінника може ефективно використовуватися як енергія підігріву теплообмінника на вході. У принципі, з міркувань доцільності може використовуватися той же теплообмінник(-і), у якому продукт раніше був нагрітий. При бажанні, однак, спеціально для охолодження можуть бути забезпечені додаткові пристрої. Доцільно, щоб варильна ємність надлишкового тиску була обладнана мішалкою зі стійким до високого тиску ущільненням і/або лінією рециркуляції з відповідним насосом. Переважно засоби нагрівання, розташовані в реакторі (або засоби нагрівання, розташовані в лінії рециркуляції) влаштовані так, що використовують водяну пару як теплоносій з регульованою тепловою потужністю, тобто температурою теплоносія, що може регулюватися шляхом зміни часу впливу і/або власне температури. Кращим є, наприклад, розміщення всередині ємності надлишкового тиску спеціальних датчиків для контролю тиску й температури. Як виконавчі механізми для регулювання тиску, можна переважно використовувати клапани, що дають можливість точного регулювання надлишкового тиску. Більше того, клапани повинні гарантувати підтримку постійного тиску, наприклад, коли продукт зливають. Крім того, повинен бути встановлений хоча б один газовідводний клапан, щоб надмірний надлишковий тиск за потреби можна було скинути. Крім цього, газовідводний клапан можна використовувати, якщо буде потрібно створити під час заправлення ємності початковий надлишковий тиск, залишивши клапан закритим до досягнення необхідного надлишкового тиску. Пропонований пристрій, зокрема, застосовують для розігрівання і/або підтримки в гарячому стані рідин або рідких концентратів. Завдяки цьому повинні утворитися або збагатитися деякі поліпшуючі продукт інгредієнти, такі, як компоненти кольору і/або смаку. Більше того, відповідним нагріванням деяких рідин і/або концентратів можуть бути проведені стерилізація, видалення небажаних компонентів, придушення активності каталізаторів (наприклад, ферментів) і/або хімічне перетворення деяких інгредієнтів. Пропонований пристрій і спосіб, зокрема, підходить для термічної обробки концентратів напоїв, але може мати й інші застосування, такі як додання виробленому продукту присмаку м'яса, паленого цукру і/або карамелі, варіння сусла й стерилізація окремих речовин. Даний винахід буде проілюстровано нижче більш докладно з посиланням на наступні креслення. У принципі, варіанти здійснення призначені для ілюстрації винаходу, однак, вони жодним чином не повинні сприйматися як обмеження. На Фіг. 1 схематично представлена конструкція варильної ємності надлишкового тиску згідно із даним винаходом. На Фіг. 2 схематично представлений пропонований згідно із даним винаходом пристрій з розташованими на вході й на виході теплообмінниками. Фіг. 2A показує операцію по заповненню пристрою, схематично представленого на Фіг. 2. 4 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 2У показує термічну обробку в пристрої, схематично представленому на Фіг. 2. Фіг. 2С показує операцію зливу із пристрою, схематично представленого на Фіг. 2. Фіг. 3 показує залежність в'язкості концентрату квасного сусла від температури, На Фіг. 4 наведена відома з термодинаміки фазова діаграма води, що ілюструє визначення необхідного тиску при необхідній температурі. Фіг. 1 показує пропонований згідно із даним винаходом пристрій. Пристрій містить у собі варильну ємність надлишкового тиску 1. Варильна ємність надлишкового тиску по суті являє собою циліндричну ємність високого тиску, виконану з нержавіючої сталі. Бажано, щоб ємність була обладнана теплоізоляцією. З міркувань рентабельності процесу для одержання смаку й кольору квасного сусла нагріванню піддають переважно концентрат через його менший об'єм і високу концентрацію інгредієнтів. Варильна ємність надлишкового тиску 1 має вхід/вихід 5 з відповідною лінією, у якій при бажанні може бути розміщений насос 10. У той час, як у цьому випадку представлений тільки один вхід/вихід 5, вхід і вихід могли також бути роздільними. При цьому наповнення можна також проводити, наприклад, через лінію рециркуляції U у верхній частині ємності. Крім того, варильна ємність надлишкового тиску 1 може бути додатково обладнана мішалкою 2, що приводиться в рух двигуном 4, і на осі якої розташовані переважно кілька лопат 13. Доцільно, щоб вісь мішалки мала ексцентрикове розташування для кращого перемішування вмісту. Мішалка 2 містить у собі стійке до високого тиску ущільнення 3, що представляє собою ущільнювальне кільце 3 c заслінками для ліній наливу й скидання води (для промивання водою). Отже, високий тиск може бути використаний у варильній ємності надлишкового тиску 1. Мішалка переважно може бути керованою по частоті, для чого двигун 4 може бути підключений до блоку керування 90. Замість мішалки або на додаток до мішалки, гомогенізація й перемішування може здійснюватися винятково і/або додатково способом рециркуляції. При рециркуляції доцільно відбирати концентрат у більше низькій точці на дні ємності й заливати його у верхню частину ємності. Відповідно, у нашому прикладі клапани 22 і 99 відкриті для рециркуляції, у той час як клапани 77 і 88 закриті. Рециркуляція проводиться, наприклад, за допомогою насоса 10 через лінію рециркуляції U. При необхідності, перед, під час і/або після технологічного процесу, і ще додатково, якщо буде потрібно, перед, під час і/або після технологічного процесу, можна, наприклад, додавати до продукту добавки, і/або проводити додаткову термічну обробку продукту. Відповідні пристрої, арматура й прилади, такі як терморегулятори, дозуючі, вимірювальні і/або виконавчі механізми, можуть бути розміщені в різних місцях і на схемі представлені як блоки (30). Розігрів і/або бажана підтримка в гарячому стані попередньо підігрітого продукту може бути реалізовано, наприклад, у зоні нагрівання 12 і/або додатково за допомогою нагрівального пристрою 66, що може бути розміщений в лінії рециркуляції U. У нашому прикладі обидва засоби нагрівання втілені як парові нагрівачі. Поверхні теплообмінника 12 переважно розташовані усередині ємності 1 і, таким чином, перебувають у безпосередньому контакті із продуктом. У даному варіанті втілення теплообмінник переважно має нерівну поверхню й, зокрема, має вигляд стовщень на стінках. Такий тип монтажу може поліпшити теплообмін, оскільки ємності під тиском у деяких зонах мають товсті стіни й, таким чином, тепловіддача буде підсилюватися, або, навпаки, погіршиться, якщо нагрівальний пристрій прикріплений зовні. Крім того, завдяки гофрованій поверхні може бути забезпечене краще перемішування й знижене забруднення. Засоби нагрівання 66, які в нашому прикладі розміщені в лінії рециркуляції U, переважно реалізовано у вигляді подвійної трубки паропідігріву, трубчастого і/або пластинчастого теплообмінника. Обидва представлені тут нагрівальні пристрої мають лінії 15 подачі теплоносія (у цьому випадку водяної пари) і лінії 16 скидання теплоносія (конденсату). Генератор енергії (у цьому випадку парогенератор) схематично показаний як 17. У даному варіанті реалізації засоби нагрівання додатково можуть змінювати теплову потужність. Це означає, що теплова потужність може бути збільшена, наприклад, шляхом підвищення температури або тиску теплоносія, у цьому випадку водяної пари. Теплову потужність можна регулювати, наприклад, залежно від часу і/або від температури продукту. Так наприклад, може бути задана фіксована програма для теплової потужності, або може бути обмірювана температура за допомогою датчика температури 18, і тоді теплова потужність, тобто температура пари, регулюється залежно від обмірюваної (бажано в товщі продукту) температури. Засоби нагрівання, тобто в цьому випадку парогенератор(-і) переважно також підключений(-і) до блоку керування 90. Таким чином, допускається, щоб, наприклад, при нагріванні продукту, теплова потужність могла бути збільшена так, щоб різниця температур зоною нагрівання й продуктом по можливості залишалася незначною протягом усього технологічного процесу. Таке плаваюче або динамічне, гнучке керування парою дозволить 5 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовувати плавне нагрівання продукту. Для нагрівання, наприклад, може використовуватися паропідігрів з так званим плаваючим або динамічним, гнучким паровим контролем. Він, зокрема, підходить для випадку, коли попередній розігрів продукту не проводився або був незначним, і повинен бути переборений високий перепад температур (ΔT) до заданої температури. Нагрівальні пристрої постійної потужності в більшості випадків переважніше, якщо після заповнення реактора повинен бути зроблений тільки невеликий подальший підігрів (менший (ΔT). Крім того, варильна ємність надлишкового тиску в цьому випадку обладнана регулятором 9 тиску замкнутого контуру/розімкнутого контуру, що може бути об'єднаний із блоком керування 90. Регулятор 9 тиску замкнутого контуру/розімкнутого контуру налаштований так, щоб за допомогою щонайменше одного механізму автоматичного керування усередині варильної ємності надлишкового тиску 1 підтримувати тиск таким, щоб продукт, що підігрівається, не закипів. Для створення надлишкового тиску, наприклад, передбачена газо-паропровідна магістраль із регулювальним клапаном 19. Магістраль з'єднана із засобами паротворення і/або подачі газу під тиском, наприклад, азоту і/або CO 2. Відкриванням клапана 19 тиск усередині варильної ємності надлишкового тиску 1 може бути збільшено і/або відкоректовано. Для регулювання тиску може бути передбачений датчик 8 тиску у варильній ємності 1, що може також бути з'єднаний з регулятором 9 тиску замкнутого контуру/розімкнутого контуру. При цьому у верхній частині ємності 1 переважно розташований запобіжний клапан 20 скидання тиску, з'єднаний з відвідним паровим трубопроводом магістраллю 11. Позицією 23 позначена дросельна заслінка, а позицією 24 позначений клапан скидання тиску. У відвідному трубопроводі 11 також передбачена вакуумна заслінка 25. При перекритті відвідного трубопроводу 11 (зокрема, шляхом закриття контрольних клапанів 20 і 23), тиск у ємності 1 може бути збільшений внаслідок наливу продукту для підігріву (і/або внаслідок нагрівання продукту). У нашому прикладі клапаном 20 також можна керувати через регулятор 9 тиску замкнутого контуру/розімкнутого контуру. Крім того, пристрій може містити в собі пристосування для вводу даних (не показане), за допомогою якого можуть бути введені різні параметри технологічного процесу, такі наприклад, як максимальна температура нагрівання T1, (ΔT) і т.д. Крім того, наприклад, у систему може бути введене відповідне значення тиску, яке настільки велике, що продукт у ємності 1 не закипить на максимальній скоректованій температурі T1. Таке значення можна наближено одержати, наприклад, з діаграми водяної пари [див. Фіг. 4]. Крім того, можна ввести тільки відповідні максимальні температури, при яких відповідні значення тиску будуть визначатися блоком керування 90. За допомогою дисперсійного порівняння, можна, наприклад, регулювати необхідний тиск під час або до початку процесу нагрівання. Створення надлишкового тиску в ємності перед її заповненням має ту перевагу, що вже у вхідному теплообміннику і/або інших нагрівальних пристроях може бути встановлена висока температура (вище температури кипіння води при атмосферному тиску), без кип'ятіння і/або пригоряння продукту. Підтримка підвищеного тиску й відкачка під тиском ємності з парою має ту перевагу, що ємність попередньо прогрівається або залишається нагрітою, і повітря вже, відповідно, насичене водою, так що відсутній (або дуже незначний) випар води із продукту в ході процесу. Інертні гази, такі як азот і CO2, у свою чергу, мають ту перевагу, що продукт не піддається додатковому впливу кисню, що міг би подіяти на продукт небажаним чином. Проте, також можливо вимірювати температуру (наприклад, датчиком температури 18) і приводити тиск у відповідність із обмірюваною температурою (наприклад, за допомогою клапанів 19 і 20). На Фіг. 2 схематично представлений кращий варіант реалізації даного винаходу, в якому для простоти нагрівання й охолодження продукту показані у двох різних теплообмінниках. Проте ці технологічні процеси можуть із успіхом бути здійснені тільки в одному теплообміннику. У цьому випадку режими роботи практично ідентичні, так що це не буде обговорюватися більш докладно. Крім того, тут для простоти не представлені насоси, арматура, вимірювальні й контрольні механізми, а також пристрої, що регулюють температуру теплообміну, і т.д. Як можна зрозуміти з малюнку, теплообмінник 6, переважно пластинчастий і/або трубчастий теплообмінник, може бути підключений перед посудиною під тиском (варильною ємністю) 1. За допомогою цього теплообмінника, наприклад, квасне сусло або, відповідно, концентрат квасного сусла (KWC) попередньо нагрівають. Для точного регулювання температури і/або, наприклад, подальшого нагрівання, інший паропідігрів 66 може бути розташований на виході з теплообмінника. Цей паропідігрів у кращому варіанті реалізації винаходу розміщений у лінії наливу, що може також бути використана як лінія рециркуляції. Крім цього, на виході ємності 1 додатково розташований ще один теплообмінник 7, у якому, наприклад, прохолоджують квасне 6 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 сусло або, відповідно, концентрат квасного сусла (KWC), після термічної обробки в ємності 1. Цей теплообмінник також може бути виконаний як пластинчастий і/або трубчастий теплообмінник. З метою підвищення ефективності установки тут обидва теплообмінники з'єднані один з одним за допомогою так званої лінії енергообміну. Переважно в лінії між теплообмінниками 6 і 7 повинен розташовуватися хоча б один бак для теплоносія. Якщо поставлено мету практично перекрити енергообмін, цей бак повинен бути або конструктивно поділений на дві окремих і ізольованих частини, або, як це представлено на малюнку, переважно повинні використовуватися два окремих і ізольованих баки. Теплоносій переважно не повинен зазнавати фазового переходу, так що в системі енергообміну додатково повинен бути створений відповідний надлишковий тиск (див. Фіг. 4). Щоб компенсувати втрати енергії, які викликані, наприклад, випромінюванням тепла, переважно щонайменше один нагрівальний і/або пристрій керування температурою повинен бути включене в енергообмін. Для простоти, однак, це не показано ні графічно, ні описане більш докладно в наступному тексті. Енергообмін може знизити попит на первинну енергію. Це насамперед має сенс, коли для наступних етапів технологічного процесу більше не буде потрібна гаряча вода. Пари, що утвориться при випарі концентрату, у більшості випадків досить для покриття потреб виробничих підприємств у гарячій воді, тому використання пропонованої установки на багатьох підприємствах має сенс, хоча й не є абсолютно необхідним. На Фіг. 2A схематично показана в спрощеному вигляді операція по заповненню установки, представленої на Фіг. 2. Як видно з малюнка, попереднє нагрівання концентрату (KWC) від, наприклад, 65 °C до 130 °C може бути здійснене за допомогою гарячого теплоносія нагріванням продукту в теплообміннику 6, наприклад, зворотним потоком. У ході цього процесу теплоносій, що вже знаходився у переважно ізольованому баку X, прохолоджується, наприклад, від 132 °C до 67 °C, і при цьому повністю перекачується в ізольований бак Y. Перед заповненням продукт, що має температуру 130 °C, переважно нагрівають за допомогою насиченої пари до заданої температури, наприклад, 135 °C, у наступному нагрівальному пристрої 66, розташованому на виході теплообмінника. порцію, що завантажується. Потім завантажувану порцію продукту подають, за бажанням, зверху, у ємність 1, що також перебуває під тиском. Для запобігання кипіння й пригоряння продукту вся система, змальована тут, ще до заповнення з боку подачі продукту повинна перебувати переважно під таким надлишковим тиском, щоб не відбувалося фазового переходу води, що міститься в продукті [див. Фіг. 4] (наприклад, 3,5 бар). Цей тиск повинне підтримуватися протягом усього ходу процесу. Представлений енергообмін повинен бути спроектований під відповідні перепади температур (і, звичайно, з урахуванням кількості теплоносія, що повинен бути регульованим по температурі). Практично замкнута система, якою вона представлена на Фіг. 2, переважно вимагає майже ідентичної різниці температур (ΔT) між продуктом і теплоносієм в обох теплообмінниках 6 і 7. Якщо це не так, то теплоносій повинен бути або більше підігрітий, або охолоджений, або частина теплоносія повинна бути відкачана і/або замінена. Крім того, не слід забувати, що в такій системі завжди відбуваються втрати тепла, які повинні бути відповідним чином компенсовані. Як і у випадку продукту, при такому простому енергообміні переважно не повинно відбуватися фазового переходу теплоносія. Щоб забезпечити це, може мати сенс відповідно збільшити тиск теплоносія, щоб не допустити його кипіння. Проте цей надлишковий тиск повинен бути нижче, ніж надлишковий тиск в утримуючій продукт системі (так званий позитивний перепад тиску), щоб запобігти потраплянню теплоносія в продукт у випадку протікання теплообмінників. Оскільки з підвищенням тиску в ланцюгу теплопередачі проявляється тенденція до збільшення навантажень на обладнання, то при бажанні можна вибрати інший теплоносій, що не піддається фазовому переходу при таких температурах (наприклад, масло або гліцерин). Переважно, однак, він повинен бути нешкідливим для продуктів харчування. Після заповнення продукту здійснюють безпосередньо його термічну обробку, що переважно триває від 5 до 40 хвилин і повинна провадитися при такому надлишковому тиску, щоб продукт не починав кипіти (наприклад, 3,5 бар). У ході цього процесу концентрат (KWC), переважно попередньо розігрітий, підтримують при і/або нагрівають до температури, наприклад, 135 °C. Для цього ємність високого тиску 1 повинна бути щонайменше теплоізольована, і переважно обладнана приблизно так, як це представлено на Фіг. 1. При бажанні для нагрівання продукту до потрібної температури можуть бути використані додаткові засоби нагрівання, такі як нагрівальний кожух і/або проточний теплообмінник. Гомогенізації можна домогтися, наприклад, за рахунок рециркуляції продукту і/або за допомогою мішалки. Процес термічної обробки представлений на Фіг. 2B у спрощеному вигляді. Після завершення термічної обробки концентрат з варильної ємності зливають, що схематично представлено на Фіг. 2С. У ході цієї процедури гарячий концентрат (KWC) 7 UA 108210 C2 5 10 15 20 25 30 35 40 45 50 55 60 прохолоджується в розташованому на виході теплообміннику 7, у нашому прикладі від 135 °C до 70 °C. Для запобігання кипіння продукту в реакційній ємності постійно підтримується надлишковий тиск на рівні 3,5 бар, причому цей надлишковий тиск може бути додатково використаний (окремо, або разом з насосом) для зливу концентрату з ємності. Для охолодження концентрату теплоносія перекачують, наприклад зворотним потоком, з бака Y у бак X, при цьому теплоносій нагрівається в теплообміннику 7 від 67 °C до 132 °C. Після цього можна в тому ж порядку обробляти наступну порцію продукту. Нижче відповідний даному винаходу спосіб термічної обробки квасного сусла, у цьому випадку концентрату квасного сусла (KWC), буде проілюстрований більш докладно з посиланнями на креслення від Фіг. 1 до Фіг. 2С. Концентрат квасного сусла, зокрема, виробляється шляхом випарювання раніше зробленого квасного сусла. Квасне сусло виробляється відомим способом із сировини, такої, наприклад, як жито, ячмінь, пшениця, кукурудза, гречка, гречані продукти, рис, рисові продукти, картопля, картопляні продукти й т.д. Сировину при бажанні спочатку осолоджують і/або подрібнюють. Спосіб виробництва квасного сусла тут по суті відповідає технологічному процесу пивоварного заводу при виробництві пивного сусла. Зокрема, у процесі затирання сировину змішують із водою. Після цього квасне сусло відціджують/фільтрують із затору, після чого квасне сусло при бажанні варять, і потім концентрують, як згадувалося вище, тобто випарюють у частковому вакуумі. Концентрат квасного сусла, що має температуру, наприклад, 40-90 °C, спочатку подають у вхідний теплообмінник 6, у якому, зокрема, його розігрівають під тиском до температури від 50 до 140 °C, переважно від 95 до 135 °C. Завдяки нагріванню в'язкість високов'язкого концентрату знижується. Розігрітий концентрат потім закачується, наприклад, через лінію рециркуляції U, і, при необхідності, за допомогою насоса 10 (Фіг. 1), у ємність 1 при відкритому впускному клапані 99 (і закритих клапанах 22 і 88) до досягнення певного рівня заповнення, при якому об'єм вільного простору, що залишається, повинен бути настільки малим, наскільки це можливо. Для цього, наприклад, у ємності 1 може бути встановлений не показаний на схемі індикатор рівня. Уже під час нагрівання й наповнення, відповідний надлишковий тиск у системі повинен бути відкоригований, наприклад, за допомогою розподільного клапана 19 таким чином, щоб вода, що міститься в продукті, не починала кипіти. Під час заповнення концентратом раніше відрегульований надлишковий тиск усередині ємності повинен переважно залишатися постійним. Для цього після створення надлишкового тиску клапан 19 спочатку закривають. Збільшення надлишкового тиску, що утвориться в результаті наповнення ємності, потім стравлюють, наприклад, через клапан 20. Ще однією можливістю нарощування тиску перед термічною обробкою продукту є припинення газовідводу через всі відповідні клапани до створення необхідного тиску наповненням. Цей варіант, однак, не є кращим, тому що попередній підігрів до температури вище 100° C не може бути здійснений без кип'ятіння. Всіма клапанами, необхідними для процесу, можна керувати, наприклад, через регулятор 9 тиску замкнутого контуру/розімкнутого контуру 9 або за допомогою блоку керування 90. Коли достатня кількість концентрату буде закачана в ємність 1, клапан 77 може бути закритий, а клапан 22 відкритий. Тепер вміст ємності можна додатково перепускати через лінію рециркуляції U. При цьому продукт можна, наприклад, підтримувати при заданій температурі або, відповідно, нагрівати шляхом керування зоною нагрівання і/або проточним теплообмінником 66. Для цього лінії подачі пари 15 з'єднані з парогенератором 17, і лінії 16 скидання пари, відповідно, відкривають або закривають, і/або, відповідно, регулюють відповідний тиск або температуру. Додатково тут здійснюється динамічний контроль пари. Це означає, що в цьому випадку теплова потужність збільшується при нагріванні залежно від часу впливу і/або залежно від вимірюваної датчиком температури 18 температури вмісту в ємності 1. У такий спосіб можна забезпечити, щоб різниця температур ΔT між концентратом квасного сусла (KWC) у ємності 1 і поверхнею нагрівального пристрою 12 і/або 66, зокрема, стала нижче 10 °C. Оскільки концентрат переважно підігрівається й тому його в'язкість зменшується, двигуном 4 мішалки 2 можна керувати, причому із самого початку, за допомогою блоку керування 90, так що вміст у ємності 1 перемішують на додаток до рециркуляції і/або винятково. У такий спосіб може бути забезпечена гомогенізація продукту і/або його плавне нагрівання до заданої температури. Проте, квасне сусло бажано не нагрівати вище 165 °C. Після того, як бажані барвники і/або ароматичні речовини утворилися і/або продукт став настільки стерильним, наскільки можливо, тобто після закінчення заданого часу, зокрема після 5-30 хвилин, концентрат з ємності 1 зливають. Щоб зробити це, відкривають клапан 22 у зливальній лінії 5, через яку злив може здійснюватися на вибір за допомогою відцентрового насоса і/або встановленого надлишкового тиску. Для цього клапан 99, відповідно, закритий, а клапан 88 відкритий. Проте, навіть під час зливу важливо підтримувати надлишковий тиск у 8 UA 108210 C2 5 10 15 20 25 30 35 40 45 ємності 1, щоб концентрат або вода, що міститься в продукті, не кипіли або не пригоряли на стінках ємності 1. Тому бажано для вмісту ємності 1 здійснювати злив за допомогою подачі під тиском газу і/або пари шляхом відкривання клапана 19. Гарячий концентрат згодом прохолоджують, наприклад до 40-70 °C, за допомогою теплообмінника 7 на виході ємності 1, і відправляють на додаткову обробку або, відповідно, на зберігання. Як пояснювалося вище, відпрацьоване тепло, що утвориться під час цього процесу, може при бажанні бути використане для того, щоб попередньо розігріти наступну порцію концентрату. Замість одного теплообмінника, розташованого на вході в реактор, і іншого теплообмінника, розташованого на виході з реактора, можна використовувати тільки один теплообмінник, у якому продукт спочатку нагрівають, і після реакції прохолоджують. Такий режим роботи надає, крім економічних і екологічних переваг, ще й ту перевагу, що відкладення, як правило, краще видаляються зміною напрямку потоку. Якщо використовується тільки один теплообмінник, необхідно звернути особливу увагу, що нагрівання, а також охолодження завжди здійснюється однаковим способом (тобто обидва прямим, або зворотним током теплоносія). Для того, щоб різниця температур (ΔT) під час нагрівання/охолодження підтримувалася як можна меншою, режиму роботи зворотним током варто надавати перевагу перед прямоточним. На Фіг. 3 показана діаграма, що була отримана дослідним шляхом для концентрату квасного сусла. Тут час відкладений по Осі X, а в'язкість, швидкість перемішування й температура - по Осі Y. Діаграма була отримана за допомогою так званого віскозиметра обертання. Певну кількість концентрату заливають в апарат, і продукт перемішують із постійною швидкістю. В'язкість продукту може бути розрахована автоматично на підставі відомого опору перемішуванню. При збільшенні температури продукту, в'язкість і, отже, опір перемішуванню, відповідно, змінюється в часі. Представленою діаграмою, можна скористатися, наприклад, щоб визначити, який повинна бути температура продукту, щоб його можна було качати відцентровим насосом. Якщо виробник насосів заявляє, наприклад, що його насоси працюють без проблем тільки до 1500 мПс*с, температура продукту повинна бути щонайменше 60 °C, або вище. Фіг. 4 ілюструє фазової перехід води. Видно, що фазовий перехід чистої води з рідкого стану (вода) у газоподібний (водяна пара) в атмосферних умовах (тиск 1 бар) відбувається при 100 °C. При тиску близько 2,7 бар, цей фазовий перехід відбувається при температурі близько 130 °C. Однак, оскільки фазового переходу води, що міститься в продукті, відповідно до даного винаходу не повинно відбутися, тиск у системі повинен бути обраний таким, щоб фазовий перехід не міг відбутися зовсім, наприклад, 3,2 бар. Разом з тим пристрій, пропонований згідно із даним винаходом, пасує не тільки для термічної обробки концентрату квасного сусла (KWC), але й для обробки інших концентратів (напоїв), які мають високу в'язкість і/або легко підгоряють. Пристрій, зокрема, також підходить для виробництва ароматизаторів і/або барвників у харчовій промисловості. Наприклад, можна собі уявити застосування пропонованого пристрою для додання виробленому продукту присмаку м'яса, паленого цукру, карамелі й т.д. Пристрій також може бути використаний для стерилізації чутливих продуктів, таких як сироп, у яких, наприклад, можуть міститися термостійкі спори. Нагрівання під високим тиски сусла і/або інших напівфабрикатів або готових продуктів також можливе з таким пристроєм. Наприклад, пивне сусло може бути нагріте настільки, що воно дуже швидко стане стерильним, хміль ізомеризується й ферменти інактивуються. Після цієї хімічної реакції небажані ароматичні речовини із сусла можуть бути потім випарені, наприклад, шляхом зниження тиску нижче крапки кипіння, або, при необхідності, також і при нижчих температурах. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб термічної обробки квасного сусла, зокрема, у вигляді концентрату квасного сусла (KWC), який відрізняється тим, що партію продукту уводять у ємність (1) під тиском і нагрівають, де зазначений надлишковий тиск у ємності (1) регулюють за допомогою регулятора тиску замкнутого контуру/розімкнутого контуру так, що квасне сусло не кипить, де квасне сусло (KWC) у цілому нагрівають до температури 130 °C. 2. Спосіб за п. 1, який відрізняється тим, що квасне сусло (KWC) перед введенням у ємність під тиском попередньо підігрівають, переважно до температури від 95 до 140 °C. 3. Спосіб за п. 1 або 2, який відрізняється тим, що квасне сусло (KWC) у цілому нагрівають до температури 140 °C. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що в ході нагрівання квасне сусло перемішують і/або забезпечують циркуляцію квасного сусла. 9 UA 108210 C2 5 10 15 20 25 30 35 40 5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що в процесі випуску квасного сусла в ємності під тиском (1) підтримують надлишковий тиск. 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що квасне сусло, що випускається з варильної ємності під тиском (1), прохолоджують за допомогою теплообмінників. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що відпрацьоване тепло, що утвориться при охолодженні концентрату, використовують для попереднього нагрівання наступної партії квасного сусла (KWC) або для підігріву на інших дільницях виробництва. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що регулювання надлишкового тиску при наливі квасного сусла (KWC) здійснюють шляхом закриття відвідного газопроводу (11) і/або нагнітанням газу і/або водяної пари. 9. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що потужність нагрівання можна змінювати, і, зокрема, потужність нагрівання збільшують під час нагрівання квасного сусла залежно від температури квасного сусла і/або від часу, і при цьому, зокрема, використовують паропідігрів. 10. Пристрій для здійснення способу за будь-яким із пп. 1-8, який відрізняється тим, що пристрій містить ємність під тиском (1), засоби нагрівання (6, 12 і/або 66) і регулятор (9) тиску розімкнутого контуру/замкнутого контуру, що регулює надлишковий тиск за допомогою щонайменше одного виконавчого механізму (19, 20) у ємності (1) під тиском таким чином, що вміст, який підігрівається, не кипить, де засоби нагрівання включають розташований вище по потоку теплообмінник (6) перед ємністю під тиском (1) для попереднього нагрівання, і теплообмінник (7) нижче по потоку після ємності під тиском (1) для охолодження, де відпрацьоване тепло з теплообмінника (7), розташованого нижче по потоку, використовують як теплову енергію для теплообмінника (6), розташованого вище по потоку. 11. Пристрій за п. 10, який відрізняється тим, що містить мішалку (2, 4) зі стійким до високого тиску ущільненням (3). 12. Пристрій за п. 10 або 11, який відрізняється тим, що містить лінію рециркуляції (U) з відповідним насосом (10). 13. Пристрій за будь-яким із пп. 10-12, який відрізняється тим, що теплову потужність засобів нагрівання можна змінювати, і в засобах нагрівання як теплоносій використовують пару, а потужність нагрівання можна регулювати залежно від часу і/або від температури вмісту. 14. Пристрій за будь-яким із пп. 10-13, який відрізняється тим, що у варильній ємності (1) під тиском розміщений датчик (8) тиску й датчик (18) температури. 15. Пристрій за будь-яким із пп. 10-14, який відрізняється тим, що містить як виконавчий механізм клапан (19) для нагнітання тиску у варильній ємності (1) під тиском за допомогою газу і/або пари для створення надлишкового тиску й/або щонайменше один випускний газовий клапан (20). 16. Застосування пристрою за будь-яким із пп. 10-15 для нагрівання рідин або рідких концентратів для одержання ароматизаторів і барвників, зокрема, для одержання ароматизатора зі смаком і запахом м'яса, квасного сусла, паленого цукру, карамелі, і для стерилізації рідких продуктів. 10 UA 108210 C2 11 UA 108210 C2 12 UA 108210 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for the thermal treatment of kvass wort

Автори англійськоюMuller-Auffermann, Konrad, Reischmann, Stephan

Автори російськоюМюлер-Ауферман Конрад, Рейсхманн Стефан

МПК / Мітки

МПК: A23L 2/84, C12C 7/00, A47J 27/08

Мітки: сусла, установка, термічної, спосіб, обробки, квасного

Код посилання

<a href="https://ua.patents.su/15-108210-sposib-i-ustanovka-dlya-termichno-obrobki-kvasnogo-susla.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для термічної обробки квасного сусла</a>

Попередній патент: Сполуки, які зв’язують фарнезоїдний х-рецептор (fxr,nr1h4) й модулюють його активність

Наступний патент: Бензімідазолімідазольні похідні

Випадковий патент: Сталь конструкційна підвищеної прогартовуваності