Спосіб виробництва пшеничного хліба

Номер патенту: 12633

Опубліковано: 28.02.1997

Автори: Арсеньова Лариса Юріївна, Доценко Віктор Федорович, Дробот Віра Іванівна, Шидловська Олена Броніславівна

Формула / Реферат

1. Способ производства пшеничного хлеба, включающий замес теста из муки, дрожжей, соли, воды, ферментного препарата и неорганической соли аммония, его брожение, разделку, расстойку и выпечку тестовых заготовок, отличающийся тем, что тесто готовят на трех полуфабрикатах, для первого из которых смешивают 50-60% муки, воду в количестве, обеспечивающем влажность полуфабриката 46-47 %, ферментный препарат - глюкоаминазу Г20х в количестве 0,001-0,0015% к массе муки в тесте и органическую кислоту в количестве, обеспечивающем значение рН, полуфабриката 4,4-4,8, полуфабрикат выдерживают в течение 40-60 минут при 25-27°С, а для второго полуфабриката смешивают 10-15% муки, воду в количестве, обеспечивающем влажность полуфабриката 60-65%, и ферментный препарат - амилосубтилин Г10х в количестве 0,0001-0,00015% к массе муки в тесте, полуфабрикат выдерживают в течение 40-60 минут при 34-35°С, а для третьего полуфабриката смешивают 10-15% муки, воду в количестве, обеспечивающем влажность полуфабриката 60-65%, дрожжи и неорганическую соль аммония - сульфат аммония в количестве 0,001-0,002 % к массе муки в тесте, полуфабрикат выдерживают в течение 30-40 минут при 27-28°С, при этом тесто, замешивают из трех приготовленных полуфабрикатов 10-30% муки и соли и оставляют для брожения в течение 30-40 минут.

2. Способ по п. 1, отличающийся тем, что в качестве органической кислоты используют лимонную либо молочную, либо яблочную кислоту.

Текст

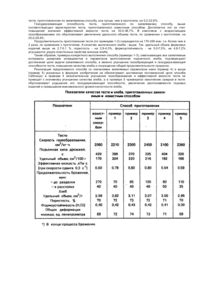

Изобретение относится к пищевой промышленности, а именно к способам производства хлеба. Известен способ приготовления теста с использованием предварительно активированных прессованных дрожжей, в котором в среду для активации добавляют ферментный препарат амилиризин П10х в количестве 0,01% к массе муки (Зверева Л. Ф., Немцова 3. С, Волкова Н. П. Технология и те хнохимический контроль хлебопекарного производства.-М,, Легкая и пищевая промышленность, 1983, с. 73). Недостатком способа является отсутствие факторов, улучшающи х газоудерживающую способность теста и бродильную активность дрожжевых клеток (способ предполагает лишь сокращение периода перестройки их ферментной системы для анаэробных условий среды, содержащих мальтозу), Это не позволяет получить продукцию с большим объемным выходом, хорошо развитой равномерной пористостью. Недостатком способа является также его продолжительность - более 4,5 ч при безопарном тестоведении и более 6,0 ч при опарном, Наиболее близким к заявляемому способу является способ производства хлеба, включающий замес теста из муки, дрожжей, соли, воды, ферментного препарата амилоризина П10х, взятого в количестве 0,001% к массе муки, и неорганической соли - сернокислого аммония, - взятой в количестве 0,001% к массе муки, брожение теста, его разделку, расстойку и выпечку тестовы х заготовок. Этот способ имеет следующие недостатки: 1. Наряду с внесением в тесто амилолитического ферментого препарата не оговариваются условия для его оптимального улучшающего действия. В связи с несоблюдением кислотного оптимума амилоризин проявляет свои свойства не полностью, и газообразующая способность теста улучшается недостаточно. 2. Основные процессы приготовления теста: набухание коллоидов муки, молочнокислое и спиртовое брожение - протекают совместно. Это не позволяет создать оптимальные условия для каждого из них и приводит к повышению потерь сухи х ве ществ муки на брожение, 3. Способ длителен. Использование улучши телей позволяет сократить процесс приготовления теста на 30-60 мин при опарном и на 15-30 мин при ускоренном способах без изменения продолжительности расстойки тестовых заготовок, что не может быть признано достаточным, особенно в условиях малых пекарен, нуждающихся в экспресс-технологиях, обеспечивающих наилучшее качество готовы х изделий. В основу изобретения поставлена задача создания способа производства пшеничного хлеба, путем использования амилолитических ферментных препаратов, органической кислоты и неорганической соли аммония - сульфата аммония в сочетании с раздельным приготовлением трех полуфабрикатов, обеспечить улучшение газообразующей и газоудерживающей способностей теста, сокращение продолжительности его приготовления и потерь сухи х ве ществ муки. Поставленная задача решается тем, что в способе производства пшеничного хлеба, включающем замес теста из муки, дрожжей, соли, воды, ферментного препарата и неорганической соли аммония, его брожение, разделку, расстойку и выпечку тесто вых заготовок, тесто гото вится на трех полуфабрикатах, для первого из которых смешивают 50-60% муки, воду в количестве, обеспечивающем влажность полуфабриката 46-47%, глюкоамилазу Г20х в количестве 0,001-0,0015% к массе муки в тесте и органическую кислоту в количестве, обеспечивающем рН полуфабриката 4,4-4,8. Полуфабрикат выдерживают в течение 40-60 мин при 25-27°С. Для второго полуфабриката смешивают 10-15% муки, воду в количестве обеспечивающем его влажность 6065%, и амилосубтилин Г10х в количестве 0,0001-0,00015% к массе муки в тесте. Полуфабрикат выдерживают в течение 40-60 мин при 34-35°С. Для третьего полуфабриката смешивают 10-15% муки, воду в количестве, обеспечивающем его влажность 60-65%, дрожжи и сульфат аммония в количестве 0,001-0,002% к массе муки в тесте. Полуфабрикат выдерживают в течение 30-40 мин при 27~28°С, Тесто замешивают из трех полуфабрикатов, 10 - 30% муки и соли и оставляют для брожения в течение 30-40 мин. Причинно-следственная связь между предлагаемыми признаками и ожидаемым техническим результатом заключается в следующем. При традиционных способах тестоведения основные процессы созревания теста: набухание коллоидов муки, молочнокислое и спиртовое брожение - совмещают. Проведение этих процессов в одном полуфабрикате (опаре, тесте) не позволяет создать оптимальные условия для каждого из них и приводит к повышению потерь сухих ве ществ муки. При переработке муки пониженного качества, в особенности, низкоклейковинной это отрицательно сказывается на качестве готовых изделий. Известно, что механическая прочность дисперсных структур зависит от степени их гидратации. При набухании муки вода проникает в гидрофильный гель и ослабляет его структуру. Продукты, накапливаемые при брожении, замедляют набухание и автолиз клейковинных белков муки. Дрожжи и молочнокислые бактерии выделяют специфичное вещество - глюта тион, восстанавливающий дисульфидные связи белков и являющийся активатором протеолиза белковых молекул собственными ферментами муки. Однако известно, что при высокой кислотности теста дисульфидный обмен в нем замедляется. Это способствует укреплению белковой матрицы за счет упрочнения внутриглобулярной структуры белка. Известно также, что при повышении активной кислотности повышается набухаемость клейковинных белков, в первую очередь, глиадина. Таким образом, создание оптимальных условий для набухания коллоидов муки требует исключения процессов спиртового и молочнокислого брожения при одновременном снижении значения рН среды. При замесе теста влага полимерами муки связывается в следующи х соотношениях: крахмалом (адсорбционно) 1:0,3, белковыми молекулами (адсорбционно и осмотически) -1:2,3. С использованием этих соотношений было определено, что оптимальная гидратация полимеров муки осуществляется в водно-мучном полуфабрикате с влажностью 46-47%. На основании указанных теоретических предпосылок в заявляемом способе предлагается приготовление полуфабриката из 50-60% муки и воды в количестве, обеспечивающем его влажность 46-47%. Для усиления набухания белковых ве ществ в полуфабрикат вносится органическая кислота (лимонная, яблочная или молочная) в количестве, обеспечивающем' значение рН полуфабриката 4,4-4,8. Оптимальное гидратирование полимеров достигается за период 40-60 мин (в зависимости от качественных показателей клейковины муки) при температуре 25-27°С. При соблюдении перечисленных параметров структурно-механические свойства белкового геля полуфабриката являются основой формирования структурно-механических свойств теста и определяют получение его оптимальной газоудерживающей способности, т.е. достижение одной из целей способа. При внесении в полуфабрикат менее 50% муки его влияние на структурно-механические свойства теста недостаточно для формирования оптимальной газоудерживающей способности. При внесении в полуфабрикат более 60% муки и соблюдении остальных параметров приготовления полуфабриката структурно-механические свойства теста, его газоудерживающая способность улучшается, однако при этом количество муки в двух других полуфабрикатах снижается, что отрицательно сказывается на их качестве и далее на газообразующей способности теста. В результате цель способа не достигается. При влажности полуфабриката менее 46%, продолжительности выдерживания менее 40 мин и температуре менее 25°С оптимального набухания белковых веществ достичь невозможно. При влажности полуфабриката более47%, продолжительности выдерживания более 60 мин и температуре более 27°С дополнительного эффекта не возникает. При значении рН полуфабриката выше 4,8 увеличивается продолжительность процесса набухания белков. При рН ниже 4,4 кислотность теста превышает требования ГОСТ для изделий из пшеничной муки. Интервал значений рН 4,4-4,8 является оптимальным для действия амилолитического фермента глюкоамилазы Г20х. Условия приготовления набухающего полуфабриката соответствуют режиму осахаривания крахмала этим ферментным препаратом. Это явилось основанием для включения в состав первого полуфабриката глюкоамилазы Г20х в количестве 0,001-0,0015% к массе муки в тесте. В течение 4060 мин глюкоамилаза расщепляет крахмал муки по a-1.4- и a-1,6-связям, образуя в основном глюкозу, некоторое количество мальтозы и декстринов. В отличие от амилоризина П10х (прототип), глюкоамилаза Г20х не обладает протеолитической активностью, и ее присутствие в набухающем полуфабрикате не оказывает разрушительного воздействия на белковые молекулы и процесс их гидратации. Кроме того, амилоризин П10х не обладает способностью гидролизовать a-1,6-связи субстратов, и при расщеплении амилопектина этим ферментом образуются устойчивые разветвленные - предельные декстрины, способные значительно ухудши ть качественные показатели мякиша хлеба. Помимо этого, без создания кислотного оптимума для действия амилоризина (рН от 4,0 до 4,5) путем внесения кислотосодержащего агента продолжительность гидролитического расщепления крахмала этим ферментом значительность увеличивается. Таким образом, процесс осахаривания крахмала глюкоамилазой, осуществляемый параллельно с процессом набухания коллоидов в одном и том же бездрожжевом подкисленном полуфабрикате, за более короткое время обеспечивает накопление в нем глюкозы - наилучшего объекта анаэробного расщепления дрожжевыми клетками в тесте, т.е. сбраживания. Это способствует решению задачи способа - повышению газообразующей способности теста. При внесении глюкоамилазы Г20х в количестве меньшем 0,001% к массе муки, продолжительности амилолиза менее 40 мин, температуре ниже 25°С и значении рН ниже 4,4 или выше 4,8 расщепление крахмала происходит в недостаточной степени для повышения газообразующей способности теста, и цель способа не достигается. Если количество глюкоамилазы превышает 0,0015% к массе муки, продолжительность гидролиза составляет более 60 мин, а температура - более 27°С, дополнительного положительного эффекта не наблюдается, возможно лишь ухудшение качества набухающего полуфабриката, поскольку образующиеся в результате повышенной биоконверсии крахмала моносахара, связывая значительное количество воды, препятствуют гидратации белковых веществ м уки. Необходимость раздельного проведения спиртового и молочнокислого брожения продиктована следующими соображениями При совместной жизнедеятельности дрожжевых клеток и молочнокислых бактерий общая продолжительность пребывания их в бродильной емкости определяется величиной конечной кислотности опары или теста и составляет, например, в случае брожения опары, 4-5 ч. При этом дрожжи "перезревают", поскольку для их активации достаточно 1-1,5 ч. Остальные 2,5-3 ч дрожжевые клетки потребляют питательные вещества нерационально. Кроме того, молочная кислота в концентрациях, характерных для конечной стадии брожения опары, угнетает жизнедеятельность дрожжевых клеток. Пренебречь молочнокислым брожением в тесте нельзя, поскольку накопление в тесте молочной и уксусной кислот, в значительной степени обуславливающи х созревание теста, является результатом брожения, вызываемого гетероферментативными молочнокислыми бактериями. Температурный оптимум для дрожжевых клеток - 27-28°С, для молочнокислых бактерий - 34-35°С, поэтому совместное спиртовое и молочнокислое брожение не является наилучшим решением. Основываясь на вышеизложенном, в заявляемом способе спиртовое и молочнокислое брожение проводится раздельно в двух специально приготовленных полуфабрикатах. Для проведения молочнокислого брожения смешивают 10-15% муки, воду в количестве, обеспечивающем влажность смеси 60-65%, и амилосубтилин П10х в количестве 0,0001-0,00015% к массе муки в тесте, полуфабрикат выдерживают при 34-35°С в течение 40-60 мин. В случаях оптимума температуры и высокой влажности среды молочнокислые бактерии, внесенные в полуфабрикат с мукой, активно сбраживают имеющиеся в среде гексозы и пентозы, образуя в основном молочную, уксусн ую и янтарную кислоты, этиловый спирт и углекислый газ. Весьма важным является вопрос об азотистом питании молочнокислых бактерий, большая часть которых не способна синтезировать органические соединения азота из его неорганических солей. В связи с этим для активной жизнедеятельности молочнокислых бактерий в среде должны присутство вать аминокислоты и пептиды, получить которые возможно непосредственно в мучном полуфабрикате путем внесения ферментного препарата амилосубтилина П10х, содержащего помимо - амилазы активную эндопептидазу. При внесении в полуфабрикат 0,0001-0,0015% к массе муки в тесте амилосубтилина П10х среда обогащается углеводным и азотистым питанием для молочнокислых бактерий, что в сочетании с соблюдением температурных условий позволяет сократить период молочнокислого брожения до 40-60 мин (против 210 - 240 мин брожения опары в прототипе). Такое сокращение продолжительности брожения способствует и значительному снижению потерь сухих ве ществ муки, т.е. увеличению выхода хлеба. При внесении в полуфабрикат менее 10% муки, менее 0,0001% к массе муки в месте амилосубтилина П10х, при влажности полуфабриката менее 60%, температуре выдерживания менее 34°С и продолжительности процесса менее 40 мин количество продуктов брожения в полуфабрикате не является достаточным для использования его при замесе теста. В противном случае продолжительность брожения теста увеличивается, и цель способа не может быть достигнута. Внесение в полуфабрикат более 15% муки и воды в количестве, обеспечивающем более чем 65%-ю влажность полуфабриката невозможно вследствие распределения муки и воды между тремя приготовленными полуфабрикатами. Нарушение этого баланса влечет за собой снижение их качества. При внесении амилосубтилина П10х в количестве более 0,00015% к массе муки, температуре выдерживания более 35°С дополнительного положительного эффекта не возникает. Увеличение продолжительности выдерживания полуфабриката более 60 мин приводит к чрезмерному повышению его кислотности, ухудшению качества теста и хлеба. Для проведения спиртового брожения смешивают 10-15% муки, воду в количестве, обеспечивающем влажность полуфабриката 60-65%, дрожжи и сульфат аммония - (NH4)2SO4 - в количестве 0.001-0,002% к массе муки в тесте. Полуфабрикат выдерживают в течение 30-40 мин при 27-28°С. В условиях оптимума температуры и высокой влажности среды, оптимальной по составу, происходит активация прессованных дрожжей с точки зрения их способности вызывать брожение. Известно, что при производстве прессованных дрожжей дрожжевые клетки выращивают в условия х усиленной аэрации питательной среды. В связи с этим внутренняя структура и связанный с ней ферментный комплекс дрожжей приспособлены в основном к анаэробным условиям культивирования. Брожение в эти х условиях почти не происходит. В опаре или тесте дрожжи попадают в усло вия, близкие к анаэробным, и поэтому переключаются с дыхания на брожение. Внутренняя структура дрожжевой клетки при этом существенно перестраивается. Ферментный комплекс клетки также изменяется, приспосабливаясь к новым субстратам. В связи с этим условия мучной суспензии влажностью 60-65%, в которую внесен активатор дрожжевых клеток, источник азотистого питания -сернокислый аммоний - является оптимальным для перестройки дрожжевых клеток. Температура, наилучшая для их жизнедеятельности - 27-28°С - обеспечивает протекание этого процесса в течение 30-40 мин, Проведение активации дрожжей в отдельном полуфабрикате обеспечивает повышение газообразующей способности теста и сокращение периода его созревания, что обусловливает уменьшение потерь сухи х веществ муки, т.е. достижение цели способа. При внесении в полуфабрикат менее 10% муки, его влажности менее 60%, внесении сульфата аммония менее 0,001% к массе муки в тесте, при температуре менее 27°С продолжительность периода активации дрожжей, перестройки их ферментной системы значительно увеличивается, и цель способа не достигается. Внесение в полуфабрикат более 15% муки и создание его влажности более 65% невозможно без ухудшения качества двух др уги х полуфабрикатов и теста. При внесении в полуфабрикат более 0,002% к массе муки в тесте сернокислого аммония, при температуре выдерживания более 28°С и продолжительности процесса более 40 мин дополнительного эффекта не возникает. Тесто замешивают из трех приготовленных полуфабрикатов, оставшейся муки (10-30%) и соли. После замеса тесто оставляют на 30-40 мин для брожения. В течение этого времени в нем происходит релаксация напряжений, вызванных замесом, и развитие структуры теста под действием продуктов брожения. Внесение части муки на стадии замеса теста обусловлено необходимостью выдерживания оптимальной влажности полуфабрикатов, в то время как количество воды ограничено величиной, обеспечивающей заданную влажность готовых изделий. При продолжительности брожения теста менее 30 мин не удается достичь момента его созревания скорость процесса газообразования начинает уменьшаться не менее чем через 30 мин после замеса. Увеличение продолжительности брожения теста более 40 мин не дает дополнительного положительного эффекта. Возможно лишь превышение уровня кислотности теста относительно требований ГОСТ. Таким образом, достижение цели способа обеспечивается следующим образом: улучшение газоудерживающей способности - за счет оптимизации процесса набухания белковых веществ, образующих "каркас" теста, в присутствии органической кислоты; улучшение газообразующей способности - за счет активации дрожжей в присутствии сернокислого аммония и оптимизации молочнокислого брожения, подготовки углеводного питания для дрожжевых клеток в результате процесса биоконведрии крахмала глюкоамилазы Г20х в набухающем полуфабрикате. Оптимизация основных процессов созревания теста обусловливает сокращение продолжительности его приготовления до 70-100 мин (против 180-300 мин в прототипе) и улучшение качества готовой продукции, Способ выполняют в следующем порядке. Готовят три мучных полуфабриката. В состав первого из полуфабрикатов ("набухающего") входят 50-60% муки, глюкоамилаза Г20х (0,001 0,0015% к массе муки в тесте), органическая кислота (лимонная, молочная или яблочная) в количестве, обеспечивающем величину рН полуфабриката 4,4-4,8. а также вода из расчета влажности полуфабриката 4647%. После замеса полуфабрикат выдерживают в течение 40-60 мин при температуре 25-27°С. Для получения второго полуфабриката ("молочнокислого") смешивают 10-15% муки, 0,0001-0,00015% к массе муки в тесте амилосубтилина П10х и воду, количество которой рассчитывают для получения влажности полуфабриката 60-65%. Замешанный полуфабрикат выдерживают в течение 40-60 мин при температуре 34-35°С. Третий полуфабрикат ("дрожжевой") у получают смешиванием 10-15% муки, дрожжей, сульфата аммония (0,001-0,002% к массе муки в тесте) и воды в количестве, обеспечивающем влажность полуфабриката 6065%. Полуфабрикат выдерживают в течение 30-40 мин при 27-28°С. На замес теста подаются приготовленные полуфабрикаты, оставшаяся мука (10-30%) и соль, Замешенное тесто оставляют для брожения на 30-40 мин. Последующие стадии способа: разделка, расстойка тестовых заготовок и выпечка - аналогичны традиционным. Пример 1. Готовят 3 полуфабриката. В первый (влажность 46,5%) вносят 55 кг (55 %) муки, глюкоамилазу Г20х в количестве 0,001 кг (0,001% к массе муки в тесте), яблочную кислоту в количестве, обеспечивающем рН полуфабриката 4,4 и воду. Полуфабрикат термостатируют npи 25°C в течение 40 мин. Второй полуфабрикат (влажность 62,5%) готовят из 12,5 кг муки (12,5%) 0,001 кг (0,0001% к массе муки в тесте) амилосубтилина П10х и воды. Полуфабрикат термостатируют при 34°С в течение 40 мин. Третий полуфабрикат (влажность 62,5%) готовят из 12,5 кг муки (12,5%), дрожжей, 0,001 кг (0,001% к массе муки в тесте) сульфата аммония и воды. Полуфабрикат термостатируют при 27°С в течение 30 мин. Тесто замешивают из трех приготовленных полуфабрикатов, 20 кг (20%) муки и соли. Брожение производят в течение 30 мин. После брожения тесто разделывают, тестовые заготовки подвергают расстойке и выпечке. Пример 2. Готовят 3 полуфабриката. В первый (влажность 46,5%) вносят 55 кг (55%) муки, глюкоамилазу Г20х в количестве 0,0012 кг (0,0012% к массе муки в тесте) лимонную кислоту в количестве, обеспечивающем рН полуфабриката 4,6 и воду. Полуфабрикат термостатируют при 26°С в течение 50 мин. Второй полуфабрикат (влажность 62,5) готовят из 12,5 кг муки (12,5%) 0,00012 кг (0,00012% к массе муки в тесте) амилосубтилина П10х и воды. Полуфабрикат термостатируют при 34°С в течение 50 мин. Третий полуфабрикат (влажность 62,5%) готовят из 12,5 кг муки(12,5%), дрожжей, 0,0015 кг (0,0015% к массе муки в тесте) сульфата аммония и воды. Полуфабрикат термостатируют при 27°С в течение 35 мин. Тесто замешивают из трех приготовленных полуфабрикатов, 20 кг (20%) муки и соли. Брожение производят в течение 35 мин. После брожения тесто разделывают, тестовые заготовки подвергают расстойке и выпечке. Пример 3. Готовят 3 полуфабриката. В первый (влажность 46,5%) вносят 55 кг (55%) муки, глюкоамилазу Г20х в количестве 0,0015 кг (0,0015% к массе муки в тесте) молочную кислоту в количестве, обеспечивающем рН полуфабриката 4,8 и воду. Полуфабрикат термостатируют при 27°С в течение 60 мин. Второй полуфабрикат (влажность 62,5%) готовят из 12,5 кг муки (12,5%), 0,00015 кг (0,00015% к массе муки в тесте) амилосубтилина П10х и воды. Полуфабрикат термостатируют при 34°С в течение 60 мин. Третий полуфабрикат (влажность 62,5%) готовят из 12,5 кг муки (12,5%), дрожжей, 0,002 кг (0,002% к массе муки в тесте) сульфата аммония и воды. Полуфабрикат термостатируют при 27°С в течение 40 мин. Тесто замешивают из трех приготовленных полуфабрикатов, 20 кг (20%) муки и соли. Брожение производят в течение 40 мин. После брожения тесто разделывают, тестовые заготовки подвергают расстойке и выпечке. Пример 4. Готовят 3 полуфабриката. В первый (влажность 4,5%) вносят 45 кг (45%) муки, глюкоамилазу Г20х в количестве 0,0009 (0,0009% к массе муки в тесте), лимонную кислоту в количестве, обеспечивающем рН полуфабриката 4,3 и воду. Полуфабрикат термостатируют при 24°С в течение 35 мин. Второй полуфабрикат (влажностью 59%) готовят из 9 кг муки (9%), 0,00009 кг (0,00009% к массе муки в тесте) амилосубтилина П10х и воды. Полуфабрикат термостатируют при 33°С в течение 35 мин. Третий полуфабрикат (влажность 59%) готовят из 9 кг муки (9%), дрожжей, 0,0009 кг (0,0009% к массе муки в тесте) сульфата аммония и воды. Полуфабрикат термостатируют при 26°С в течение 25 мин. Тесто замешивают из трех приготовленных полуфабрикатов, 37 кг (37%) муки и соли. Брожение производят в течение 25 мин. После брожения тесто разделывают, тестовые заготовки подвергают расстойке и выпечке. Пример 5. Готовят 3 полуфабриката. В первый (влажность 48%) вносят 65 кг (65%) муки, глюкоамилазу Г20х в количестве 0,0016 кг (0,0016% к массе муки в тесте), молочную кислоту в количестве, обеспечивающем рН полуфабриката 4,9 и воду. Полуфабрикат термостатируют при 28°С в течение 65 мин. Второй полуфабрикат (влажностью 66%) готовят из 16 кг муки (16%), 0,00016 кг(0,00016% к массе муки в тесте) амилосубтилина П10х и воды. Полуфабрикат термостатируют при 36°С в течение 65 мин. Третий полуфабрикат (влажностью 66%) готовят из 16 кг муки (16%), дрожжей, 0,0021 кг (0,0021% к массе муки в тесте) сульфата аммония и воды. Полуфабрикат термостатируют при 29°С в течение 45 мин. Тесто замешивают из трех приготовленных полуфабрикатов, 3 кг (3%) муки и соли. Брожение производят в течение 45 мин. После брожения тесто разделывают, тестовые заготовки подвергают расстойке и выпечке. Показатели качества теста и хлеба по примерам 1-5, приведены в таблице. При этом примеры 1-3 охватывают интервалы дозировок ингредиентов и параметров приготовления хлеба по заявляемому способу. В примере 4 значения дозировок и параметров взяты меньше нижнего уровня заявляемых значений. В примере 5 значения дозировок и параметров превышают верхний уровень заявляемых значений. Газообразующая способность теста, приготовленного по заявляемому способу (примеры 1-3), выше газообразующей способности теста, приготовленного известным способом. Так, скорость газообразования перед разделкой (в момент созревания теста) в примерах 1-3 выше, чем в прототипе, на 2,3-10,6%. Улучшение газообразующей способности теста подтверждается и показателями подъемной силы дрожжей; в тесте, приготовленном по заявляемому способу, она лучше, чем в прототипе, на 5,2-22,6%. Газоудерживающая способность теста, приготовленного по заявляемому способу, выше соответствующи х характеристик теста, приготовленного известным способом. Достигается это за счет повышения значения эффективной вязкости теста на 30,0-36,7%. В комплексе с возрастающим газообразованием это обусловливает увеличение удельного объема теста, по сравнению с прототипом, на 20,0-29,4%. Продолжительность приготовления теста (по примерам 1-3) сокращается на 170-200 мин, т.е. более чем в 2 раза, по сравнению с прототипом. А качество выпеченного хлеба - выше. Так. удельный объем формовых изделий выше на 2,7-5,1 %, пористость - на 2,9-4,3%, формоустойчивость - на 5,0-7,5%, на 4,8-7,2% улучшаются упруго-эластичные свойства мякиша хлеба. Таким образом, примеры конкретного выполнения способа (примеры 1-3), охватывающие все заявляемые интервалы дозировок ингредиентов и параметров приготовления пшеничного хлеба, подтверждают достижения цели задачи заявляемого способа, а именно улучшение газообразующей и газоудерживающей способности теста, повышение качества хлеба и сокращение общей продолжительности процесса. Реализация предлагаемого способа со значениями заявляемых параметров ниже (пример 4) и выше (пример 5) указанных в формуле изобретения не обеспечивает достижение поставленной цели способа (таблица): в примере 4 незначительное улучшение газообразования и эффективной вязкости теста не приводит к значимому улучшению качества хлеба, а в примере 5 чрезмерное накопление сахаров в тесте обусловливает ухудшение его газоудерживающей способности, увеличение расплываемости подовых изделий и превышение максимального уровня кислотности хлеба.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making wheat bread

Автори англійськоюShydlovska Olena Bronislavivna, Drobot Vira Ivanivna, Dotsenko Viktor Fedorovych, Arseniova Larysa Yuriivna

Назва патенту російськоюСпособ производства пшеничного хлеба

Автори російськоюШидловская Елена Брониславовна, Дробот Вера Ивановна, Доценко Виктор Федорович, Арсенёва Лариса Юрьевна

МПК / Мітки

МПК: A21D 8/04

Мітки: хліба, пшеничного, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/5-12633-sposib-virobnictva-pshenichnogo-khliba.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва пшеничного хліба</a>

Попередній патент: Спосіб селективного видалення сірки та бензину із газової суміші

Наступний патент: Секатор

Випадковий патент: Вварена вставка похилої стінки надресорної балки