Спосіб затирання для виробництва квасного сусла

Формула / Реферат

1. Спосіб затирання для виробництва квасного сусла, що включає наступні стадії:

а) затирання першої порції затору у формі порції житнього затору і нагрівання першої порції затору для оцукрювання житнього крохмалю до максимально температури 75-90 °С,

b) затирання другої порції затору, яка є відмінною від першої порції затору, і

с) нагрівання змішаних першої й другої порцій затору поетапно.

2. Спосіб затирання за п. 1, який відрізняється тим, що на стадії а) нагрівання порції затору проводять у першій заторній ємності (8а) і затирання другої порції затору на стадії б) виконують у другій заторній ємності (8b), і порції затору змішують в або в першій, або в другій заторній ємності, або на стадії а) нагрівання першої порції затору проводять у першій заторній ємності (8а), а другу порцію затору затирають у першій заторній ємності (8а).

3. Спосіб затирання за будь-яким з пп. 1-2, який відрізняється тим, що під час нагрівання першої порції затору витримують одну паузу або кілька пауз у температурному діапазоні від 56 до 70 °С.

4. Спосіб затирання за будь-яким з пп. 1-3, який відрізняється тим, що температура затирання другої порції затору становить від 5 до 25 °С, і/або температура затирання першої порції затору становить від 30 до 65 °С, переважно від 35 до 55 °С.

5. Спосіб затирання за будь-яким з пп. 1-4, який відрізняється тим, що перша порція затору містить воду і як сировинний матеріал жито, як-то житнє борошно й зброджуваний житній квасний солод.

6. Спосіб затирання за будь-яким з пп. 1-5, який відрізняється тим, що друга порція затору містить воду, а також щонайменше один з наступних сировинних матеріалів або сировинних продуктів: ячмінь, пшениця, кукурудза, гречка, рис і картопля.

7. Спосіб затирання за будь-яким з пп. 1-6, який відрізняється тим, що перша порція затору є густим затором, у якому заторне відношення кількість сировини (кг) / кількість води (л) перебуває в діапазоні від 1:2 до 1:3.4.

8. Спосіб затирання за п. 7, який відрізняється тим, що заторне відношення кількість сировини (кг) кількість води (л) становить в межах 1:2,5 до 1:3.

9. Спосіб затирання за будь-яким з пп. 1-8, який відрізняється тим, що перша концентрація сусла перебуває в межах від 18 до 28 °Р або вище 28 °Р.

10. Спосіб затирання за будь-яким з пп. 1-9, який відрізняється тим, що перша порція затору становить від 40 до 80 % від усього затору.

11. Спосіб затирання за будь-яким з пп. від 1-10, який відрізняється тим, що, щонайменше на стадії с) процесу затирання, затор піддають механічній вібрації за допомогою системи вібрації.

12. Спосіб виробництва квасного сусла, зокрема способом затирання відповідно до щонайменше одного із пп. 1-11, що включає наступні стадії:

забезпечення сировини, як-то здрібненого солоду й дробленої сировини,

затирання сировини, змішаної з водою,

проціджування/фільтрація квасного сусла із затору,

нагрівання квасного сусла.

13. Спосіб за п. 12, який відрізняється тим, що після ферментації квасного сусла, при необхідності, йдуть наступні стадії:

фільтрація квасного сусла, і/або

додавання цукру, і/або ароматизаторів.

14. Спосіб за п. 12 або п. 13, який відрізняється тим, що в процесі нагрівання сусло кип'ятять і продукти гарячої коагуляції відокремлюють.

15. Спосіб за одним з пп. 12-14, який відрізняється тим, що перед ферментацією сусло випарюють і концентрують.

16. Спосіб за п. 15, який відрізняється тим, що концентрат кип'ятять, і процес кип'ятіння переважно здійснюють при надлишковому тискуз перемішуванням.

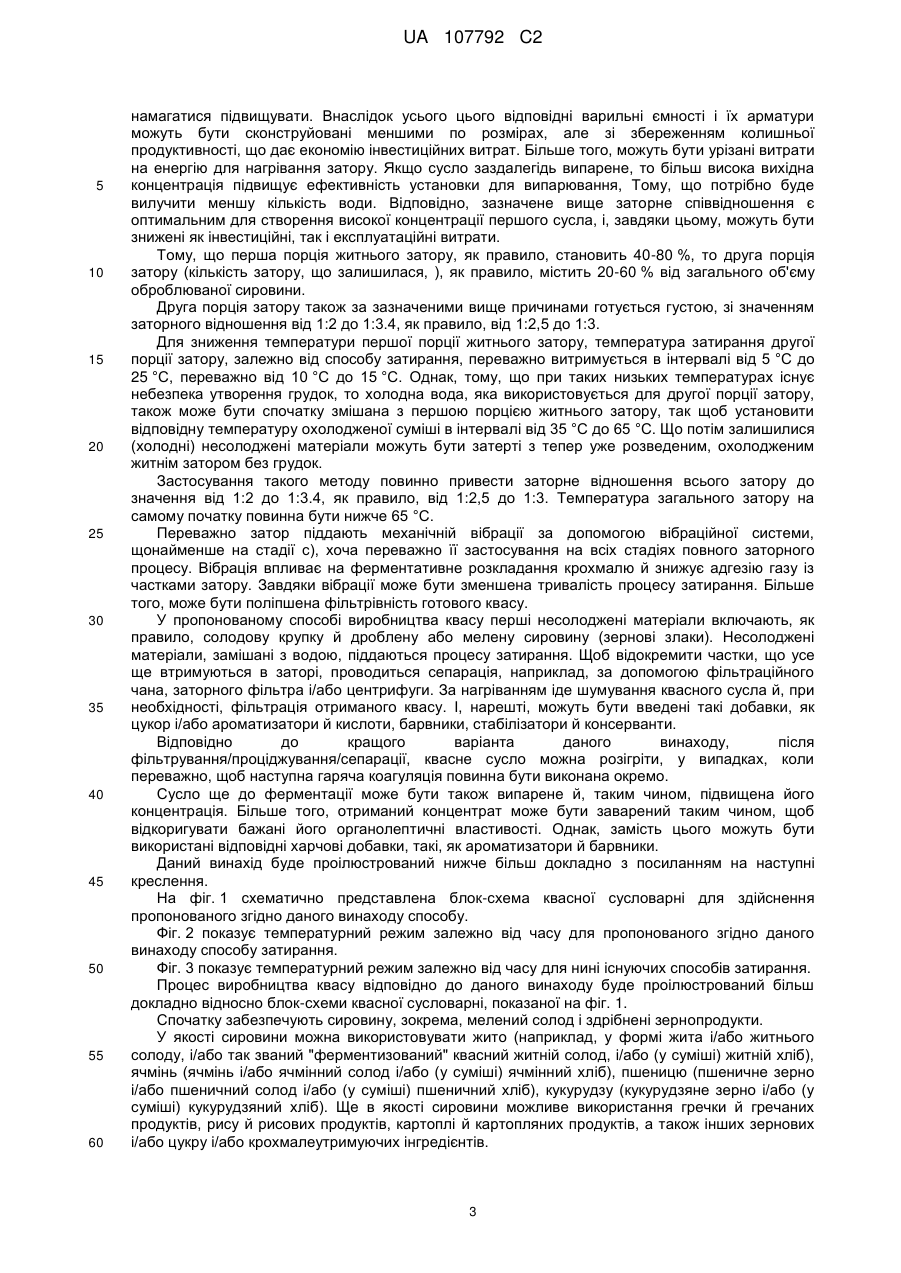

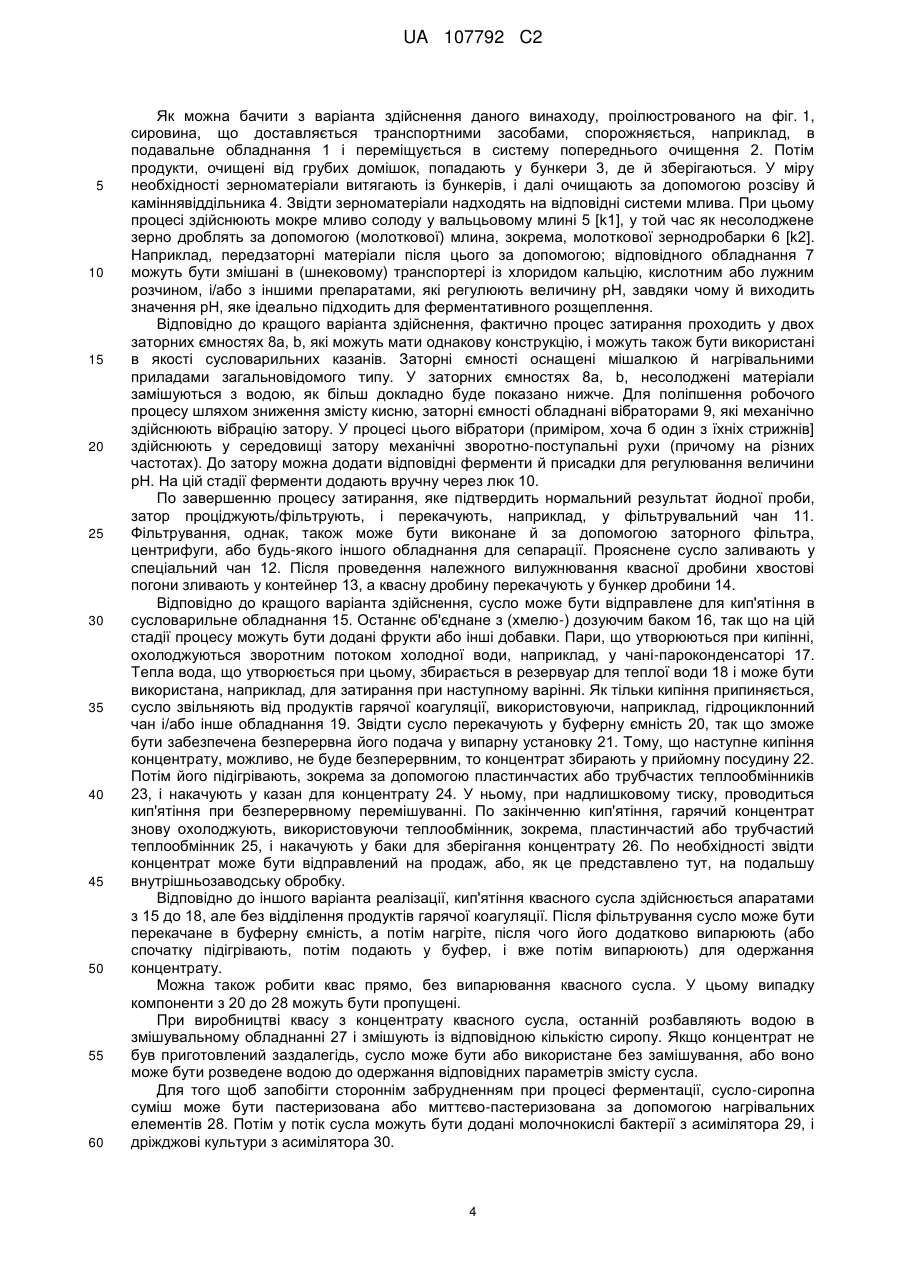

Текст

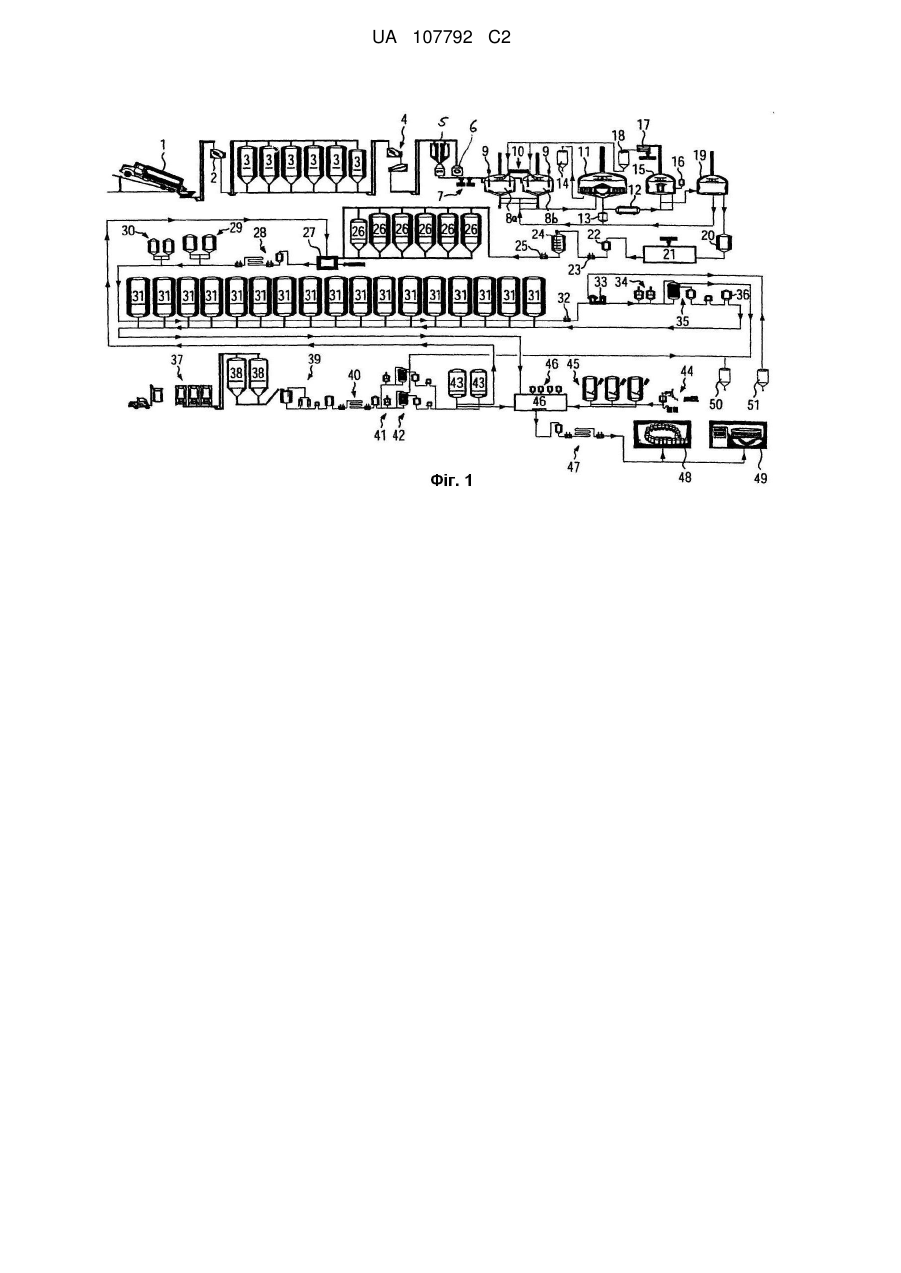

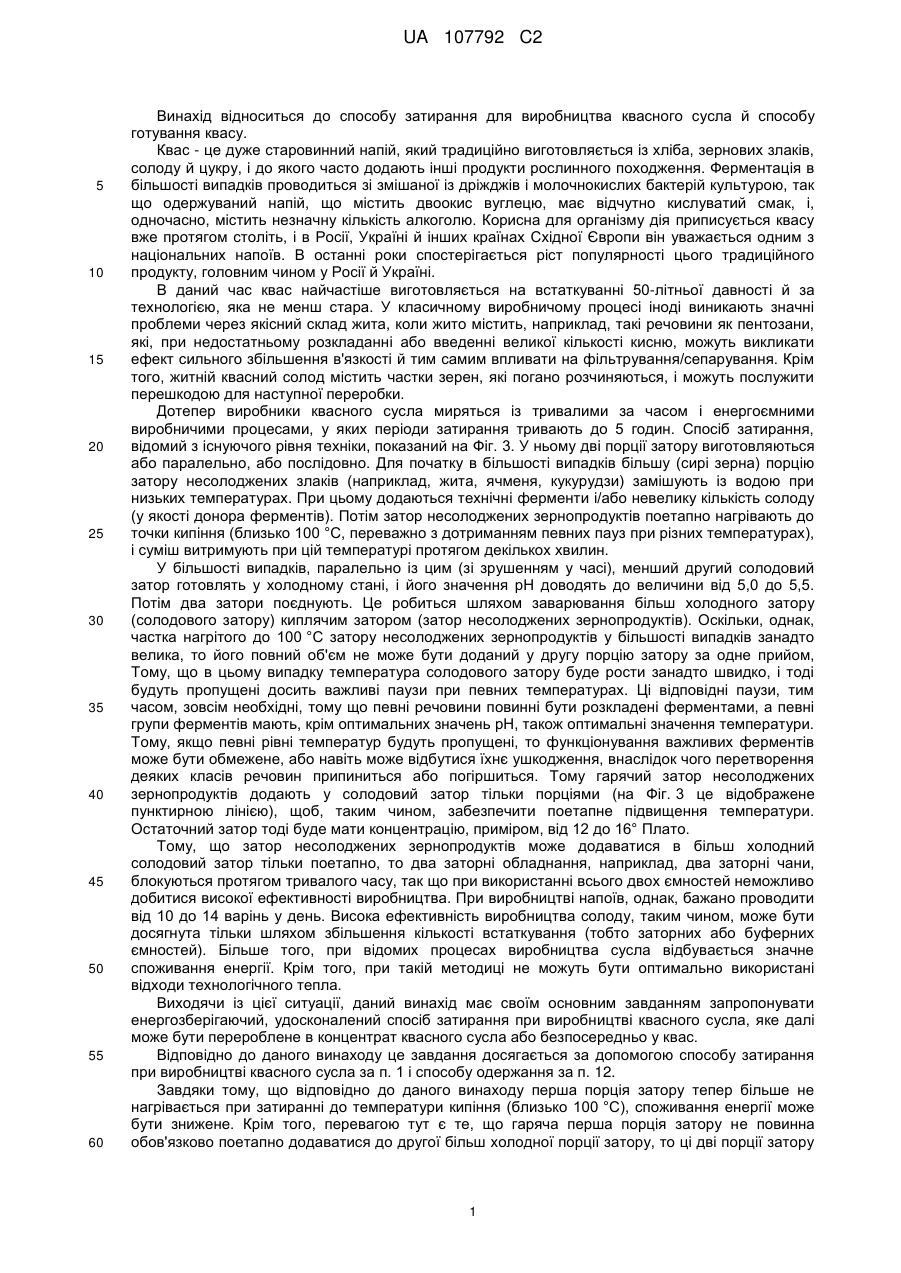

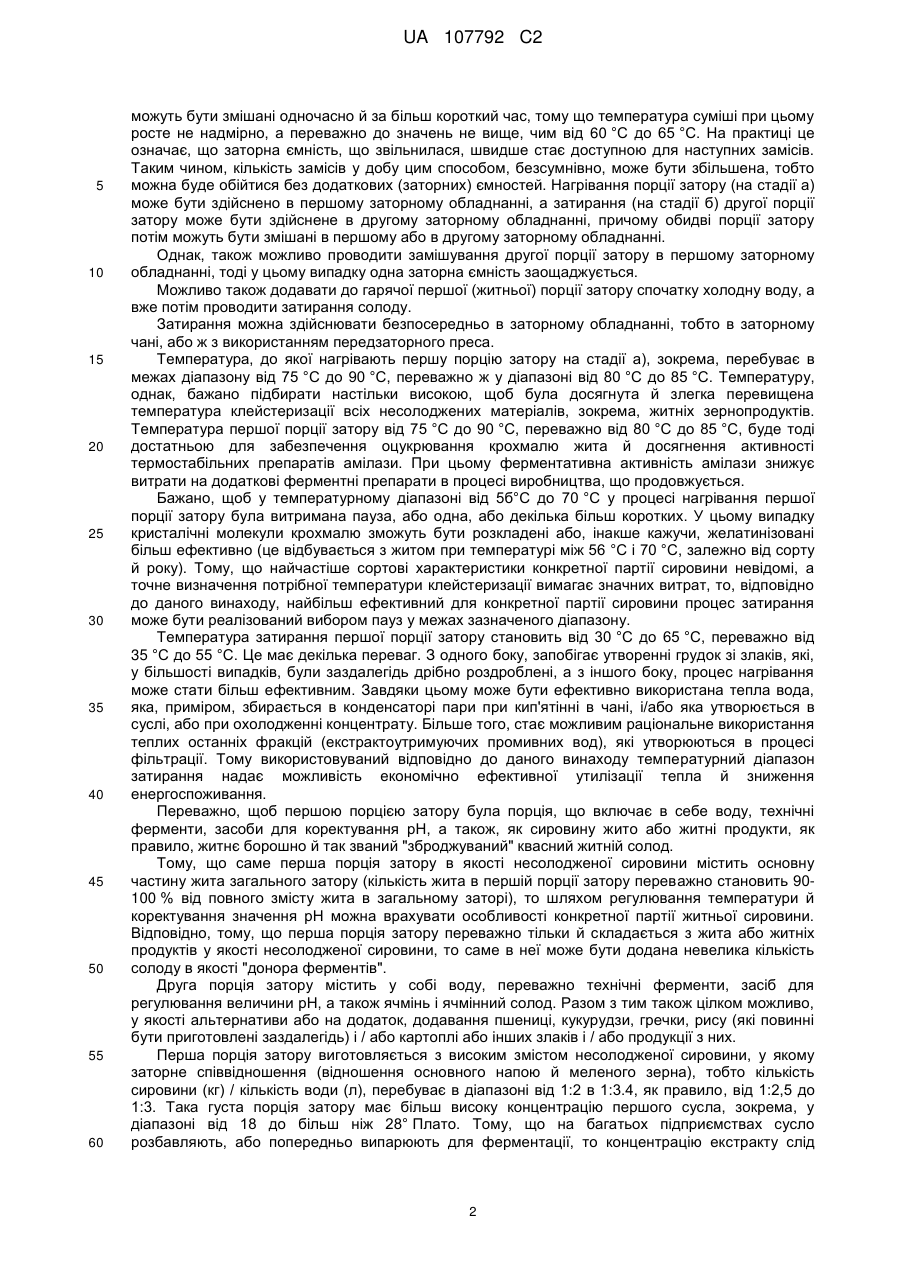

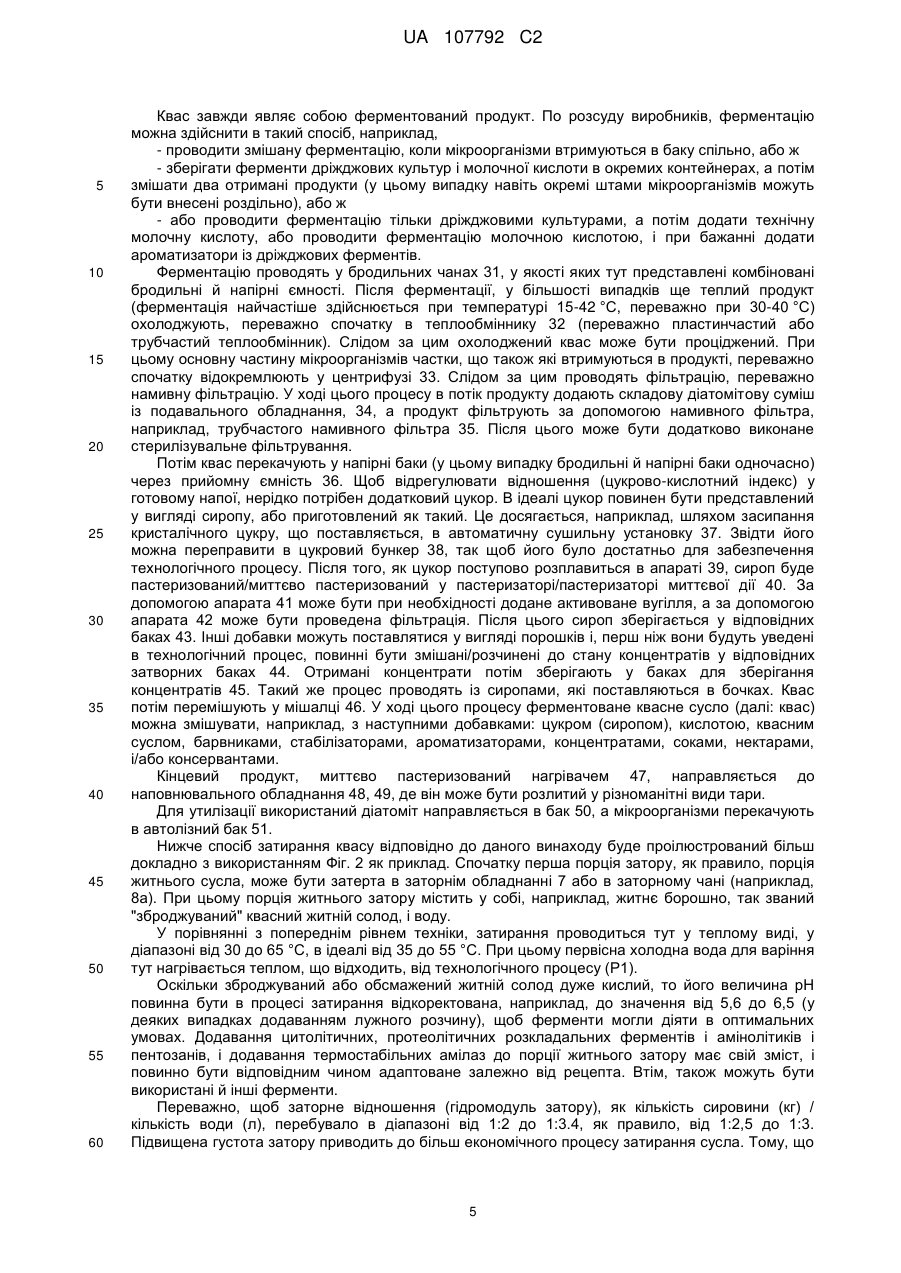

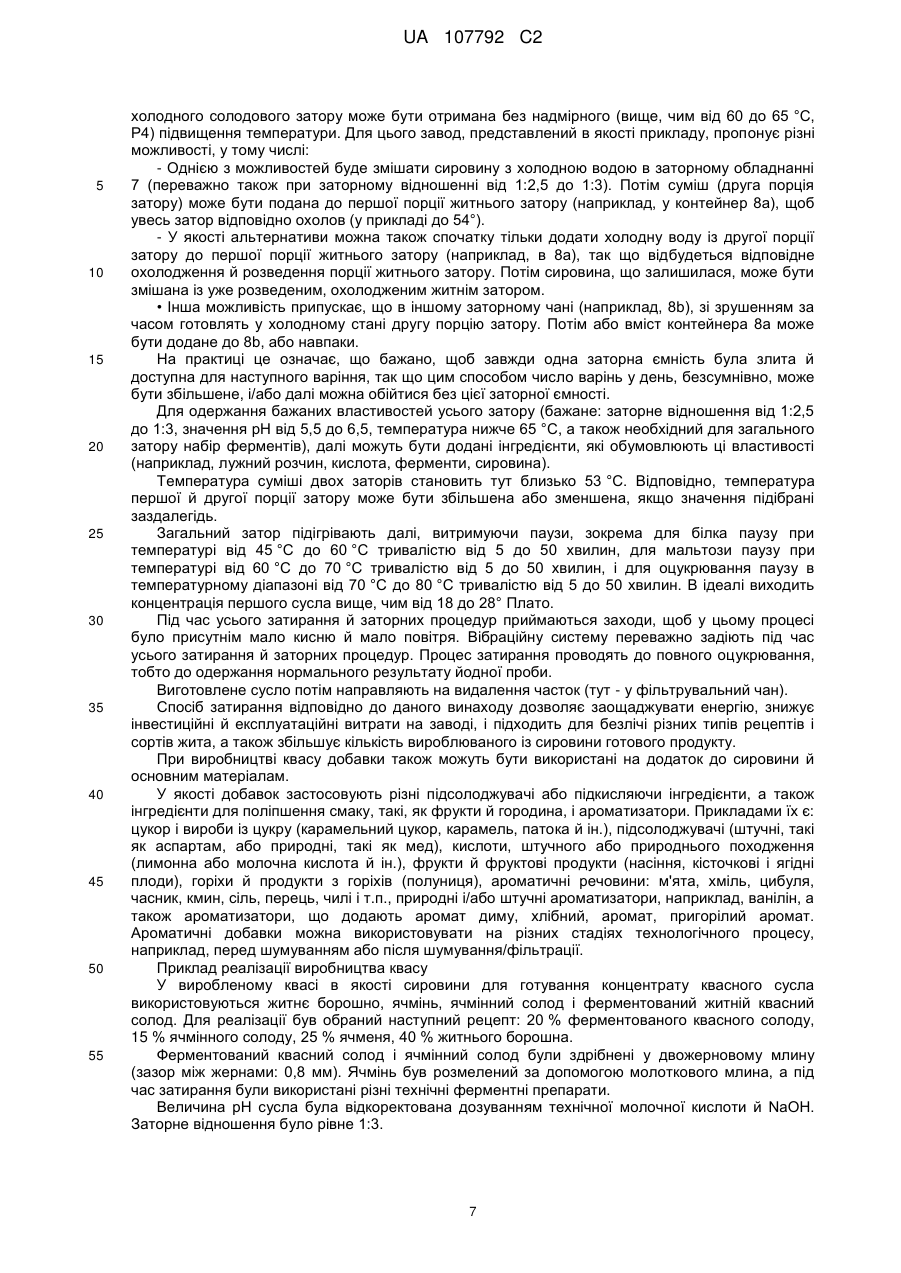

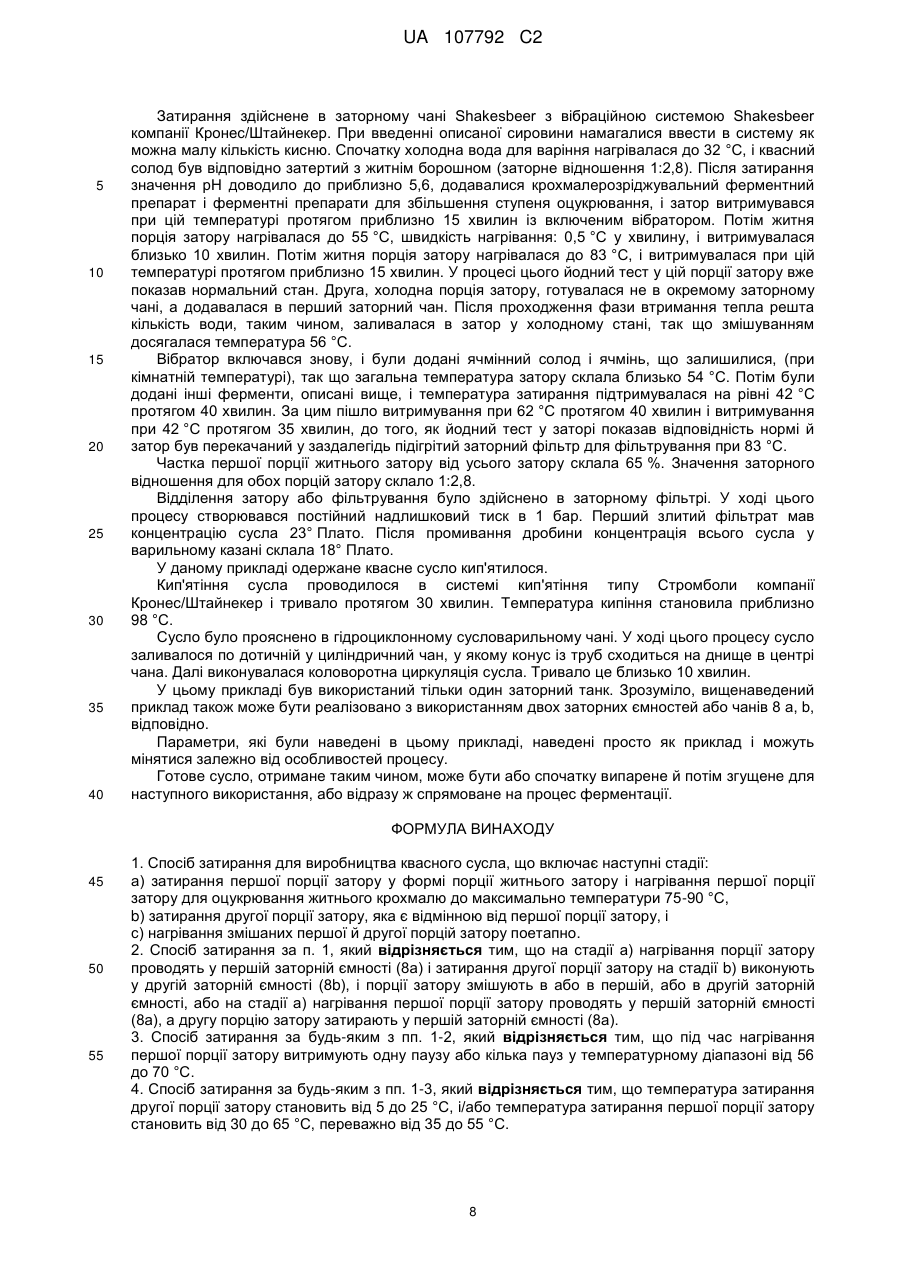

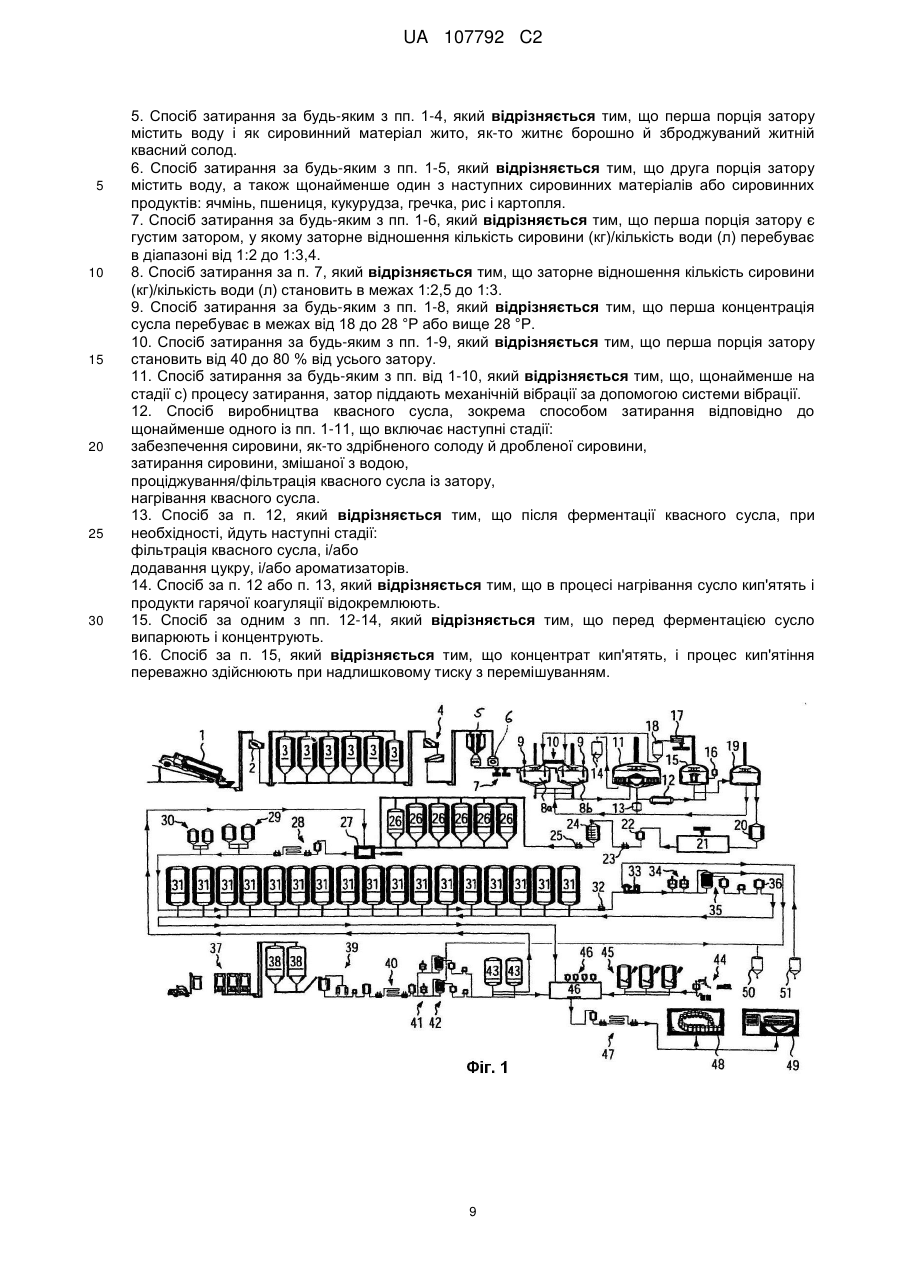

Реферат: Винахід належить до способу затирання для виробництва квасного сусла, що включає а) затирання першої порції затору у формі порції житнього затору, і нагрівання першої порції затору для оцукрювання житнього крохмалю до максимально температури 75-90 °С, b) затирання другої порції затору, яка є відмінною від першої порції затору, і с) нагрівання змішаних першої й другої порцій затору поетапно. Винахід належить також до способу виробництва квасного сусла. UA 107792 C2 (12) UA 107792 C2 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу затирання для виробництва квасного сусла й способу готування квасу. Квас - це дуже старовинний напій, який традиційно виготовляється із хліба, зернових злаків, солоду й цукру, і до якого часто додають інші продукти рослинного походження. Ферментація в більшості випадків проводиться зі змішаної із дріжджів і молочнокислих бактерій культурою, так що одержуваний напій, що містить двоокис вуглецю, має відчутно кислуватий смак, і, одночасно, містить незначну кількість алкоголю. Корисна для організму дія приписується квасу вже протягом століть, і в Росії, Україні й інших країнах Східної Європи він уважається одним з національних напоїв. В останні роки спостерігається ріст популярності цього традиційного продукту, головним чином у Росії й Україні. В даний час квас найчастіше виготовляється на встаткуванні 50-літньої давності й за технологією, яка не менш стара. У класичному виробничому процесі іноді виникають значні проблеми через якісний склад жита, коли жито містить, наприклад, такі речовини як пентозани, які, при недостатньому розкладанні або введенні великої кількості кисню, можуть викликати ефект сильного збільшення в'язкості й тим самим впливати на фільтрування/сепарування. Крім того, житній квасний солод містить частки зерен, які погано розчиняються, і можуть послужити перешкодою для наступної переробки. Дотепер виробники квасного сусла миряться із тривалими за часом і енергоємними виробничими процесами, у яких періоди затирання тривають до 5 годин. Спосіб затирання, відомий з існуючого рівня техніки, показаний на Фіг. 3. У ньому дві порції затору виготовляються або паралельно, або послідовно. Для початку в більшості випадків більшу (сирі зерна) порцію затору несолоджених злаків (наприклад, жита, ячменя, кукурудзи) замішують із водою при низьких температурах. При цьому додаються технічні ферменти і/або невелику кількість солоду (у якості донора ферментів). Потім затор несолоджених зернопродуктів поетапно нагрівають до точки кипіння (близько 100 °C, переважно з дотриманням певних пауз при різних температурах), і суміш витримують при цій температурі протягом декількох хвилин. У більшості випадків, паралельно із цим (зі зрушенням у часі), менший другий солодовий затор готовлять у холодному стані, і його значення рН доводять до величини від 5,0 до 5,5. Потім два затори поєднують. Це робиться шляхом заварювання більш холодного затору (солодового затору) киплячим затором (затор несолоджених зернопродуктів). Оскільки, однак, частка нагрітого до 100 °C затору несолоджених зернопродуктів у більшості випадків занадто велика, то його повний об'єм не може бути доданий у другу порцію затору за одне прийом, Тому, що в цьому випадку температура солодового затору буде рости занадто швидко, і тоді будуть пропущені досить важливі паузи при певних температурах. Ці відповідні паузи, тим часом, зовсім необхідні, тому що певні речовини повинні бути розкладені ферментами, а певні групи ферментів мають, крім оптимальних значень рН, також оптимальні значення температури. Тому, якщо певні рівні температур будуть пропущені, то функціонування важливих ферментів може бути обмежене, або навіть може відбутися їхнє ушкодження, внаслідок чого перетворення деяких класів речовин припиниться або погіршиться. Тому гарячий затор несолоджених зернопродуктів додають у солодовий затор тільки порціями (на Фіг. 3 це відображене пунктирною лінією), щоб, таким чином, забезпечити поетапне підвищення температури. Остаточний затор тоді буде мати концентрацію, приміром, від 12 до 16° Плато. Тому, що затор несолоджених зернопродуктів може додаватися в більш холодний солодовий затор тільки поетапно, то два заторні обладнання, наприклад, два заторні чани, блокуються протягом тривалого часу, так що при використанні всього двох ємностей неможливо добитися високої ефективності виробництва. При виробництві напоїв, однак, бажано проводити від 10 до 14 варінь у день. Висока ефективність виробництва солоду, таким чином, може бути досягнута тільки шляхом збільшення кількості встаткування (тобто заторних або буферних ємностей). Більше того, при відомих процесах виробництва сусла відбувається значне споживання енергії. Крім того, при такій методиці не можуть бути оптимально використані відходи технологічного тепла. Виходячи із цієї ситуації, даний винахід має своїм основним завданням запропонувати енергозберігаючий, удосконалений спосіб затирання при виробництві квасного сусла, яке далі може бути перероблене в концентрат квасного сусла або безпосередньо у квас. Відповідно до даного винаходу це завдання досягається за допомогою способу затирання при виробництві квасного сусла за п. 1 і способу одержання за п. 12. Завдяки тому, що відповідно до даного винаходу перша порція затору тепер більше не нагрівається при затиранні до температури кипіння (близько 100 °С), споживання енергії може бути знижене. Крім того, перевагою тут є те, що гаряча перша порція затору не повинна обов'язково поетапно додаватися до другої більш холодної порції затору, то ці дві порції затору 1 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 можуть бути змішані одночасно й за більш короткий час, тому що температура суміші при цьому росте не надмірно, а переважно до значень не вище, чим від 60 °C до 65 °C. На практиці це означає, що заторна ємність, що звільнилася, швидше стає доступною для наступних замісів. Таким чином, кількість замісів у добу цим способом, безсумнівно, може бути збільшена, тобто можна буде обійтися без додаткових (заторних) ємностей. Нагрівання порції затору (на стадії а) може бути здійснено в першому заторному обладнанні, а затирання (на стадії б) другої порції затору може бути здійснене в другому заторному обладнанні, причому обидві порції затору потім можуть бути змішані в першому або в другому заторному обладнанні. Однак, також можливо проводити замішування другої порції затору в першому заторному обладнанні, тоді у цьому випадку одна заторна ємність заощаджується. Можливо також додавати до гарячої першої (житньої) порції затору спочатку холодну воду, а вже потім проводити затирання солоду. Затирання можна здійснювати безпосередньо в заторному обладнанні, тобто в заторному чані, або ж з використанням передзаторного преса. Температура, до якої нагрівають першу порцію затору на стадії а), зокрема, перебуває в межах діапазону від 75 °C до 90 °C, переважно ж у діапазоні від 80 °C до 85 °C. Температуру, однак, бажано підбирати настільки високою, щоб була досягнута й злегка перевищена температура клейстеризації всіх несолоджених матеріалів, зокрема, житніх зернопродуктів. Температура першої порції затору від 75 °C до 90 °C, переважно від 80 °C до 85 °C, буде тоді достатньою для забезпечення оцукрювання крохмалю жита й досягнення активності термостабільних препаратів амілази. При цьому ферментативна активність амілази знижує витрати на додаткові ферментні препарати в процесі виробництва, що продовжується. Бажано, щоб у температурному діапазоні від 5б°С до 70 °C у процесі нагрівання першої порції затору була витримана пауза, або одна, або декілька більш коротких. У цьому випадку кристалічні молекули крохмалю зможуть бути розкладені або, інакше кажучи, желатинізовані більш ефективно (це відбувається з житом при температурі між 56 °C і 70 °C, залежно від сорту й року). Тому, що найчастіше сортові характеристики конкретної партії сировини невідомі, а точне визначення потрібної температури клейстеризації вимагає значних витрат, то, відповідно до даного винаходу, найбільш ефективний для конкретної партії сировини процес затирання може бути реалізований вибором пауз у межах зазначеного діапазону. Температура затирання першої порції затору становить від 30 °C до 65 °C, переважно від 35 °C до 55 °C. Це має декілька переваг. З одного боку, запобігає утворенні грудок зі злаків, які, у більшості випадків, були заздалегідь дрібно роздроблені, а з іншого боку, процес нагрівання може стати більш ефективним. Завдяки цьому може бути ефективно використана тепла вода, яка, приміром, збирається в конденсаторі пари при кип'ятінні в чані, і/або яка утворюється в суслі, або при охолодженні концентрату. Більше того, стає можливим раціональне використання теплих останніх фракцій (екстрактоутримуючих промивних вод), які утворюються в процесі фільтрації. Тому використовуваний відповідно до даного винаходу температурний діапазон затирання надає можливість економічно ефективної утилізації тепла й зниження енергоспоживання. Переважно, щоб першою порцією затору була порція, що включає в себе воду, технічні ферменти, засоби для коректування рН, а також, як сировину жито або житні продукти, як правило, житнє борошно й так званий "зброджуваний" квасний житній солод. Тому, що саме перша порція затору в якості несолодженої сировини містить основну частину жита загального затору (кількість жита в першій порції затору переважно становить 90100 % від повного змісту жита в загальному заторі), то шляхом регулювання температури й коректування значення рН можна врахувати особливості конкретної партії житньої сировини. Відповідно, тому, що перша порція затору переважно тільки й складається з жита або житніх продуктів у якості несолодженої сировини, то саме в неї може бути додана невелика кількість солоду в якості "донора ферментів". Друга порція затору містить у собі воду, переважно технічні ферменти, засіб для регулювання величини рН, а також ячмінь і ячмінний солод. Разом з тим також цілком можливо, у якості альтернативи або на додаток, додавання пшениці, кукурудзи, гречки, рису (які повинні бути приготовлені заздалегідь) і / або картоплі або інших злаків і / або продукції з них. Перша порція затору виготовляється з високим змістом несолодженої сировини, у якому заторне співвідношення (відношення основного напою й меленого зерна), тобто кількість сировини (кг) / кількість води (л), перебуває в діапазоні від 1:2 в 1:3.4, як правило, від 1:2,5 до 1:3. Така густа порція затору має більш високу концентрацію першого сусла, зокрема, у діапазоні від 18 до більш ніж 28° Плато. Тому, що на багатьох підприємствах сусло розбавляють, або попередньо випарюють для ферментації, то концентрацію екстракту слід 2 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 намагатися підвищувати. Внаслідок усього цього відповідні варильні ємності і їх арматури можуть бути сконструйовані меншими по розмірах, але зі збереженням колишньої продуктивності, що дає економію інвестиційних витрат. Більше того, можуть бути урізані витрати на енергію для нагрівання затору. Якщо сусло заздалегідь випарене, то більш висока вихідна концентрація підвищує ефективність установки для випарювання, Тому, що потрібно буде вилучити меншу кількість води. Відповідно, зазначене вище заторне співвідношення є оптимальним для створення високої концентрації першого сусла, і, завдяки цьому, можуть бути знижені як інвестиційні, так і експлуатаційні витрати. Тому, що перша порція житнього затору, як правило, становить 40-80 %, то друга порція затору (кількість затору, що залишилася, ), як правило, містить 20-60 % від загального об'єму оброблюваної сировини. Друга порція затору також за зазначеними вище причинами готується густою, зі значенням заторного відношення від 1:2 до 1:3.4, як правило, від 1:2,5 до 1:3. Для зниження температури першої порції житнього затору, температура затирання другої порції затору, залежно від способу затирання, переважно витримується в інтервалі від 5 °C до 25 °C, переважно від 10 °C до 15 °C. Однак, тому, що при таких низьких температурах існує небезпека утворення грудок, то холодна вода, яка використовується для другої порції затору, також може бути спочатку змішана з першою порцією житнього затору, так щоб установити відповідну температуру охолодженої суміші в інтервалі від 35 °C до 65 °C. Що потім залишилися (холодні) несолоджені матеріали можуть бути затерті з тепер уже розведеним, охолодженим житнім затором без грудок. Застосування такого методу повинно привести заторне відношення всього затору до значення від 1:2 до 1:3.4, як правило, від 1:2,5 до 1:3. Температура загального затору на самому початку повинна бути нижче 65 °C. Переважно затор піддають механічній вібрації за допомогою вібраційної системи, щонайменше на стадії с), хоча переважно її застосування на всіх стадіях повного заторного процесу. Вібрація впливає на ферментативне розкладання крохмалю й знижує адгезію газу із частками затору. Завдяки вібрації може бути зменшена тривалість процесу затирання. Більше того, може бути поліпшена фільтрівність готового квасу. У пропонованому способі виробництва квасу перші несолоджені матеріали включають, як правило, солодову крупку й дроблену або мелену сировину (зернові злаки). Несолоджені матеріали, замішані з водою, піддаються процесу затирання. Щоб відокремити частки, що усе ще втримуються в заторі, проводиться сепарація, наприклад, за допомогою фільтраційного чана, заторного фільтра і/або центрифуги. За нагріванням іде шумування квасного сусла й, при необхідності, фільтрація отриманого квасу. І, нарешті, можуть бути введені такі добавки, як цукор і/або ароматизатори й кислоти, барвники, стабілізатори й консерванти. Відповідно до кращого варіанта даного винаходу, після фільтрування/проціджування/сепарації, квасне сусло можна розігріти, у випадках, коли переважно, щоб наступна гаряча коагуляція повинна бути виконана окремо. Сусло ще до ферментації може бути також випарене й, таким чином, підвищена його концентрація. Більше того, отриманий концентрат може бути заварений таким чином, щоб відкоригувати бажані його органолептичні властивості. Однак, замість цього можуть бути використані відповідні харчові добавки, такі, як ароматизатори й барвники. Даний винахід буде проілюстрований нижче більш докладно з посиланням на наступні креслення. На фіг. 1 схематично представлена блок-схема квасної сусловарні для здійснення пропонованого згідно даного винаходу способу. Фіг. 2 показує температурний режим залежно від часу для пропонованого згідно даного винаходу способу затирання. Фіг. 3 показує температурний режим залежно від часу для нині існуючих способів затирання. Процес виробництва квасу відповідно до даного винаходу буде проілюстрований більш докладно відносно блок-схеми квасної сусловарні, показаної на фіг. 1. Спочатку забезпечують сировину, зокрема, мелений солод і здрібнені зернопродукти. У якості сировини можна використовувати жито (наприклад, у формі жита і/або житнього солоду, і/або так званий "ферментизований" квасний житній солод, і/або (у суміші) житній хліб), ячмінь (ячмінь і/або ячмінний солод і/або (у суміші) ячмінний хліб), пшеницю (пшеничне зерно і/або пшеничний солод і/або (у суміші) пшеничний хліб), кукурудзу (кукурудзяне зерно і/або (у суміші) кукурудзяний хліб). Ще в якості сировини можливе використання гречки й гречаних продуктів, рису й рисових продуктів, картоплі й картопляних продуктів, а також інших зернових і/або цукру і/або крохмалеутримуючих інгредієнтів. 3 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як можна бачити з варіанта здійснення даного винаходу, проілюстрованого на фіг. 1, сировина, що доставляється транспортними засобами, спорожняється, наприклад, в подавальне обладнання 1 і переміщується в систему попереднього очищення 2. Потім продукти, очищені від грубих домішок, попадають у бункери 3, де й зберігаються. У міру необхідності зерноматеріали витягають із бункерів, і далі очищають за допомогою розсіву й каміннявіддільника 4. Звідти зерноматеріали надходять на відповідні системи млива. При цьому процесі здійснюють мокре мливо солоду у вальцьовому млині 5 [k1], у той час як несолоджене зерно дроблять за допомогою (молоткової) млина, зокрема, молоткової зернодробарки 6 [k2]. Наприклад, передзаторні матеріали після цього за допомогою; відповідного обладнання 7 можуть бути змішані в (шнековому) транспортері із хлоридом кальцію, кислотним або лужним розчином, і/або з іншими препаратами, які регулюють величину рН, завдяки чому й виходить значення рН, яке ідеально підходить для ферментативного розщеплення. Відповідно до кращого варіанта здійснення, фактично процес затирання проходить у двох заторних ємностях 8а, b, які можуть мати однакову конструкцію, і можуть також бути використані в якості сусловарильних казанів. Заторні ємності оснащені мішалкою й нагрівальними приладами загальновідомого типу. У заторних ємностях 8а, b, несолоджені матеріали замішуються з водою, як більш докладно буде показано нижче. Для поліпшення робочого процесу шляхом зниження змісту кисню, заторні ємності обладнані вібраторами 9, які механічно здійснюють вібрацію затору. У процесі цього вібратори (приміром, хоча б один з їхніх стрижнів] здійснюють у середовищі затору механічні зворотно-поступальні рухи (причому на різних частотах). До затору можна додати відповідні ферменти й присадки для регулювання величини рН. На цій стадії ферменти додають вручну через люк 10. По завершенню процесу затирання, яке підтвердить нормальний результат йодної проби, затор проціджують/фільтрують, і перекачують, наприклад, у фільтрувальний чан 11. Фільтрування, однак, також може бути виконане й за допомогою заторного фільтра, центрифуги, або будь-якого іншого обладнання для сепарації. Прояснене сусло заливають у спеціальний чан 12. Після проведення належного вилужнювання квасної дробини хвостові погони зливають у контейнер 13, а квасну дробину перекачують у бункер дробини 14. Відповідно до кращого варіанта здійснення, сусло може бути відправлене для кип'ятіння в сусловарильне обладнання 15. Останнє об'єднане з (хмелю-) дозуючим баком 16, так що на цій стадії процесу можуть бути додані фрукти або інші добавки. Пари, що утворюються при кипінні, охолоджуються зворотним потоком холодної води, наприклад, у чані-пароконденсаторі 17. Тепла вода, що утворюється при цьому, збирається в резервуар для теплої води 18 і може бути використана, наприклад, для затирання при наступному варінні. Як тільки кипіння припиняється, сусло звільняють від продуктів гарячої коагуляції, використовуючи, наприклад, гідроциклонний чан і/або інше обладнання 19. Звідти сусло перекачують у буферну ємність 20, так що зможе бути забезпечена безперервна його подача у випарну установку 21. Тому, що наступне кипіння концентрату, можливо, не буде безперервним, то концентрат збирають у прийомну посудину 22. Потім його підігрівають, зокрема за допомогою пластинчастих або трубчастих теплообмінників 23, і накачують у казан для концентрату 24. У ньому, при надлишковому тиску, проводиться кип'ятіння при безперервному перемішуванні. По закінченню кип'ятіння, гарячий концентрат знову охолоджують, використовуючи теплообмінник, зокрема, пластинчастий або трубчастий теплообмінник 25, і накачують у баки для зберігання концентрату 26. По необхідності звідти концентрат може бути відправлений на продаж, або, як це представлено тут, на подальшу внутрішньозаводську обробку. Відповідно до іншого варіанта реалізації, кип'ятіння квасного сусла здійснюється апаратами з 15 до 18, але без відділення продуктів гарячої коагуляції. Після фільтрування сусло може бути перекачане в буферну ємність, а потім нагріте, після чого його додатково випарюють (або спочатку підігрівають, потім подають у буфер, і вже потім випарюють) для одержання концентрату. Можна також робити квас прямо, без випарювання квасного сусла. У цьому випадку компоненти з 20 до 28 можуть бути пропущені. При виробництві квасу з концентрату квасного сусла, останній розбавляють водою в змішувальному обладнанні 27 і змішують із відповідною кількістю сиропу. Якщо концентрат не був приготовлений заздалегідь, сусло може бути або використане без замішування, або воно може бути розведене водою до одержання відповідних параметрів змісту сусла. Для того щоб запобігти стороннім забрудненням при процесі ферментації, сусло-сиропна суміш може бути пастеризована або миттєво-пастеризована за допомогою нагрівальних елементів 28. Потім у потік сусла можуть бути додані молочнокислі бактерії з асимілятора 29, і дріжджові культури з асимілятора 30. 4 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 Квас завжди являє собою ферментований продукт. По розсуду виробників, ферментацію можна здійснити в такий спосіб, наприклад, - проводити змішану ферментацію, коли мікроорганізми втримуються в баку спільно, або ж - зберігати ферменти дріжджових культур і молочної кислоти в окремих контейнерах, а потім змішати два отримані продукти (у цьому випадку навіть окремі штами мікроорганізмів можуть бути внесені роздільно), або ж - або проводити ферментацію тільки дріжджовими культурами, а потім додати технічну молочну кислоту, або проводити ферментацію молочною кислотою, і при бажанні додати ароматизатори із дріжджових ферментів. Ферментацію проводять у бродильних чанах 31, у якості яких тут представлені комбіновані бродильні й напірні ємності. Після ферментації, у більшості випадків ще теплий продукт (ферментація найчастіше здійснюється при температурі 15-42 °C, переважно при 30-40 °C) охолоджують, переважно спочатку в теплообміннику 32 (переважно пластинчастий або трубчастий теплообмінник). Слідом за цим охолоджений квас може бути проціджений. При цьому основну частину мікроорганізмів частки, що також які втримуються в продукті, переважно спочатку відокремлюють у центрифузі 33. Слідом за цим проводять фільтрацію, переважно намивну фільтрацію. У ході цього процесу в потік продукту додають складову діатомітову суміш із подавального обладнання, 34, а продукт фільтрують за допомогою намивного фільтра, наприклад, трубчастого намивного фільтра 35. Після цього може бути додатково виконане стерилізувальне фільтрування. Потім квас перекачують у напірні баки (у цьому випадку бродильні й напірні баки одночасно) через прийомну ємність 36. Щоб відрегулювати відношення (цукрово-кислотний індекс) у готовому напої, нерідко потрібен додатковий цукор. В ідеалі цукор повинен бути представлений у вигляді сиропу, або приготовлений як такий. Це досягається, наприклад, шляхом засипання кристалічного цукру, що поставляється, в автоматичну сушильну установку 37. Звідти його можна переправити в цукровий бункер 38, так щоб його було достатньо для забезпечення технологічногопроцесу. Після того, як цукор поступово розплавиться в апараті 39, сироп буде пастеризований/миттєво пастеризований у пастеризаторі/пастеризаторі миттєвої дії 40. За допомогою апарата 41 може бути при необхідності додане активоване вугілля, а за допомогою апарата 42 може бути проведена фільтрація. Після цього сироп зберігається у відповідних баках 43. Інші добавки можуть поставлятися у вигляді порошків і, перш ніж вони будуть уведені в технологічний процес, повинні бути змішані/розчинені до стану концентратів у відповідних затворних баках 44. Отримані концентрати потім зберігають у баках для зберігання концентратів 45. Такий же процес проводять із сиропами, які поставляються в бочках. Квас потім перемішують у мішалці 46. У ході цього процесу ферментоване квасне сусло (далі: квас) можна змішувати, наприклад, з наступними добавками: цукром (сиропом), кислотою, квасним суслом, барвниками, стабілізаторами, ароматизаторами, концентратами, соками, нектарами, і/або консервантами. Кінцевий продукт, миттєво пастеризований нагрівачем 47, направляється до наповнювального обладнання 48, 49, де він може бути розлитий у різноманітні види тари. Для утилізації використаний діатоміт направляється в бак 50, a мікроорганізми перекачують в автолізний бак 51. Нижче спосіб затирання квасу відповідно до даного винаходу буде проілюстрований більш докладно з використанням Фіг. 2 як приклад. Спочатку перша порція затору, як правило, порція житнього сусла, може бути затерта в заторнім обладнанні 7 або в заторному чані (наприклад, 8а). При цьому порція житнього затору містить у собі, наприклад, житнє борошно, так званий "зброджуваний" квасний житній солод, і воду. У порівнянні з попереднім рівнем техніки, затирання проводиться тут у теплому виді, у діапазоні від 30 до 65 °C, в ідеалі від 35 до 55 °C. При цьому первісна холодна вода для варіння тут нагрівається теплом, що відходить, від технологічного процесу (Р1). Оскільки зброджуваний або обсмажений житній солод дуже кислий, то його величина рН повинна бути в процесі затирання відкоректована, наприклад, до значення від 5,6 до 6,5 (у деяких випадках додаванням лужного розчину), щоб ферменти могли діяти в оптимальних умовах. Додавання цитолітичних, протеолітичних розкладальних ферментів і амінолітиків і пентозанів, і додавання термостабільних амілаз до порції житнього затору має свій зміст, і повинно бути відповідним чином адаптоване залежно від рецепта. Втім, також можуть бути використані й інші ферменти. Переважно, щоб заторне відношення (гідромодуль затору), як кількість сировини (кг) / кількість води (л), перебувало в діапазоні від 1:2 до 1:3.4, як правило, від 1:2,5 до 1:3. Підвищена густота затору приводить до більш економічного процесу затирання сусла. Тому, що 5 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 60 може бути зроблене квасне сусло, що має підвищену концентрацію першого, затору, від 18 до більш ніж 28° Плато, і тому кількість устаткування можна буде зменшити, у той час, як продуктивність залишається колишньою, а поточні витрати (наприклад, на підігрівання затору й роботу насоса), і непрямі витрати (наприклад, на випарювання сусла) можуть бути урізані. Тому, що на багатьох підприємствах сусло розбавляють, або навіть попередньо випарюють для ферментації, то концентрацію екстракту слід намагатися підвищувати. Внаслідок усього цього відповідні варильні ємності і їх арматури можуть бути сконструйовані меншими по розмірах, але зі збереженням колишньої продуктивності, а виходить, може бути отримана економія інвестиційних витрат. Більше того, можуть бути скорочені витрати на енергію, що витрачається на нагрівання затору. Якщо сусло було заздалегідь випарене, то більш висока вихідна концентрація підвищує ефективність установки для випарювання, Тому, що потрібно буде позбуватися від меншої кількості води. Разом з тим, через те, що більш густий затор утруднює ферментативні реакції й, відповідно, повинно бути додане більше технічних ферментів, потрібно буде індивідуально й залежно від рецепта знайти баланс між розумним заторним співвідношенням і додатковими витратами на ферментні препарати. Після затирання кристалічні молекули крохмалю повинні набрякнути або, інакше кажучи, желатинізуватися. Це відбувається з житом при температурі між 56°С і 70 °C, залежно від сорту й року. Тому, що найчастіше сортові характеристики конкретної партії сировини невідомі, а точне визначення потрібної температури клейстеризації вимагає значних витрат, то має сенс використовувати загальнозастосовану заторну схему. Відповідно, у представленому прикладі зберігається пауза від 56 до 70 °C (Р2) (можливе використання декількох більш коротких пауз у тому ж діапазоні температур). Загальна тривалість паузи становить від 10 до 40 хвилин, переважно, однак, 10 хвилин. У прикладі здійснення, показаному на Фіг. 2, пауза витримується на рівні близько 54 °C протягом 10 хвилин. Низька температура змушує протеїни і їм подібні білки розкладати так, щоб молекули крохмалю були доступні для оцукрювання під час паузи. Швидкість нагрівання варіюється, наприклад, у межах від 0,5 °C/хв до 2,5 °C у хвилину. Порція житнього затору, тобто перший затор, не зобов'язаний бути киплячим (при температурі, близької до 100 °C). Максимальної температури нагрівання, або температури порції затору, від 70 °C до 90 °C, а, як правило, від 75 °C до 85 °C, досить, щоб перетворити в цукор житній крохмаль і одержати активність термостабільних препаратів амілази. Більше того, активність амілази заощаджує витрати на додаткові ферментні препарати при подальшому процесі виробництва. Перша порції затору потім витримується протягом, як правило, від 5 до 40 хвилин, зокрема, 10 хвилин, при підвищеній температурі порції затору від 80 °C до 90 °C або від 80 °C до 85 °C відповідно. Тому приклад, ілюстрований на Фіг. 2, показує паузу в 10 хвилин при 80 °C. Оскільки промислово вироблений квас повинен мати аромат житнього хліба (а також через доступність і ціни), частка жита (борошна) переважно становить від 30 до 80 % усієї використовуваної сировини. Так званий "ферментований" квасний житній солод додатково безсумнівно відповідає за аромат і колір. Тому частка "зброджуваного" квасного житнього солоду переважно становить від 10 до 50 % усієї використовуваної сировини. Таким чином, для першої порції житнього сусла, загальна частка несолоджених матеріалів переважно складе від 40 до 80 %. Щоб також перетворювати в цукор інші види сировини, такі, як ячмінний солод і ячмінь (а також інші сировинні матеріали, згадані вище), вони також зазнають процесу затирання (РЗ). Друга порція затору за зазначеними вище причинами також вироблюється густою, із заторним відношенням від 1:2 до 1:3.4, зокрема, від 1:2,5 до 1:3. Для зниження температури першої порції житнього затору, температура затирання другої порції затору, залежно від методу затирання, краща від 5 °C до 25 °C, переважно, від 10 °C до 15 °C. Однак оскільки існує небезпека того, що при таких низьких температурах утворюються грудки, то холодна вода, яка використовується для другої порції затору, також може бути спочатку змішана з першою порцією житнього затору, так щоб установити відповідну температуру охолодженої суміші в інтервалі від 35 °C до 65 °C. Що потім залишилися (холодні) несолоджені матеріали можуть бути затерті з тепер уже розведеним, охолодженим житнім затором без грудок. Застосування такого методу повинне привести заторне відношення всього затору до значення від 1:2 до 1:3.4, як правило, від 1:2,5 до 1:3. Температура загального затору на самому початку повинна бути нижче 65 °C. Температура всього затору потім збільшується поетапно доти, поки загальний затор не покаже нормальний результат йодної проби. Оскільки порція житнього затору не кип'ятилася (і, відповідно, вона холодніше, чим традиційно вироблений заварний затор несолоджених зернопродуктів), та загальна кількість 6 UA 107792 C2 5 10 15 20 25 30 35 40 45 50 55 холодного солодового затору може бути отримана без надмірного (вище, чим від 60 до 65 °C, Р4) підвищення температури. Для цього завод, представлений в якості прикладу, пропонує різні можливості, у тому числі: - Однією з можливостей буде змішати сировину з холодною водою в заторному обладнанні 7 (переважно також при заторному відношенні від 1:2,5 до 1:3). Потім суміш (друга порція затору) може бути подана до першої порції житнього затору (наприклад, у контейнер 8а), щоб увесь затор відповідно охолов (у прикладі до 54°). - У якості альтернативи можна також спочатку тільки додати холодну воду із другої порції затору до першої порції житнього затору (наприклад, в 8а), так що відбудеться відповідне охолодження й розведення порції житнього затору. Потім сировина, що залишилася, може бути змішана із уже розведеним, охолодженим житнім затором. • Інша можливість припускає, що в іншому заторному чані (наприклад, 8b), зі зрушенням за часом готовлять у холодному стані другу порцію затору. Потім або вміст контейнера 8а може бути додане до 8b, або навпаки. На практиці це означає, що бажано, щоб завжди одна заторна ємність була злита й доступна для наступного варіння, так що цим способом число варінь у день, безсумнівно, може бути збільшене, і/або далі можна обійтися без цієї заторної ємності. Для одержання бажаних властивостей усього затору (бажане: заторне відношення від 1:2,5 до 1:3, значення рН від 5,5 до 6,5, температура нижче 65 °C, а також необхідний для загального затору набір ферментів), далі можуть бути додані інгредієнти, які обумовлюють ці властивості (наприклад, лужний розчин, кислота, ферменти, сировина). Температура суміші двох заторів становить тут близько 53 °C. Відповідно, температура першої й другої порції затору може бути збільшена або зменшена, якщо значення підібрані заздалегідь. Загальний затор підігрівають далі, витримуючи паузи, зокрема для білка паузу при температурі від 45 °C до 60 °C тривалістю від 5 до 50 хвилин, для мальтози паузу при температурі від 60 °C до 70 °C тривалістю від 5 до 50 хвилин, і для оцукрювання паузу в температурному діапазоні від 70 °C до 80 °C тривалістю від 5 до 50 хвилин. В ідеалі виходить концентрація першого сусла вище, чим від 18 до 28° Плато. Під час усього затирання й заторних процедур приймаються заходи, щоб у цьому процесі було присутнім мало кисню й мало повітря. Вібраційну систему переважно задіють під час усього затирання й заторних процедур. Процес затирання проводять до повного оцукрювання, тобто до одержання нормального результату йодної проби. Виготовлене сусло потім направляють на видалення часток (тут - у фільтрувальний чан). Спосіб затирання відповідно до даного винаходу дозволяє заощаджувати енергію, знижує інвестиційні й експлуатаційні витрати на заводі, і підходить для безлічі різних типів рецептів і сортів жита, а також збільшує кількість вироблюваного із сировини готового продукту. При виробництві квасу добавки також можуть бути використані на додаток до сировини й основним матеріалам. У якості добавок застосовують різні підсолоджувачі або підкисляючи інгредієнти, а також інгредієнти для поліпшення смаку, такі, як фрукти й городина, і ароматизатори. Прикладами їх є: цукор і вироби із цукру (карамельний цукор, карамель, патока й ін.), підсолоджувачі (штучні, такі як аспартам, або природні, такі як мед), кислоти, штучного або природнього походження (лимонна або молочна кислота й ін.), фрукти й фруктові продукти (насіння, кісточкові і ягідні плоди), горіхи й продукти з горіхів (полуниця), ароматичні речовини: м'ята, хміль, цибуля, часник, кмин, сіль, перець, чилі і т.п., природні і/або штучні ароматизатори, наприклад, ванілін, а також ароматизатори, що додають аромат диму, хлібний, аромат, пригорілий аромат. Ароматичні добавки можна використовувати на різних стадіях технологічного процесу, наприклад, перед шумуванням або після шумування/фільтрації. Приклад реалізації виробництва квасу У виробленому квасі в якості сировини для готування концентрату квасного сусла використовуються житнє борошно, ячмінь, ячмінний солод і ферментований житній квасний солод. Для реалізації був обраний наступний рецепт: 20 % ферментованого квасного солоду, 15 % ячмінного солоду, 25 % ячменя, 40 % житнього борошна. Ферментований квасний солод і ячмінний солод були здрібнені у двожерновому млину (зазор між жернами: 0,8 мм). Ячмінь був розмелений за допомогою молоткового млина, а під час затирання були використані різні технічні ферментні препарати. Величина рН сусла була відкоректована дозуванням технічної молочної кислоти й NaOH. Заторне відношення було рівне 1:3. 7 UA 107792 C2 5 10 15 20 25 30 35 40 Затирання здійснене в заторному чані Shakesbeer з вібраційною системою Shakesbeer компанії Кронес/Штайнекер. При введенні описаної сировини намагалися ввести в систему як можна малу кількість кисню. Спочатку холодна вода для варіння нагрівалася до 32 °C, і квасний солод був відповідно затертий з житнім борошном (заторне відношення 1:2,8). Після затирання значення рН доводило до приблизно 5,6, додавалися крохмалерозріджувальний ферментний препарат і ферментні препарати для збільшення ступеня оцукрювання, і затор витримувався при цій температурі протягом приблизно 15 хвилин із включеним вібратором. Потім житня порція затору нагрівалася до 55 °C, швидкість нагрівання: 0,5 °C у хвилину, і витримувалася близько 10 хвилин. Потім житня порція затору нагрівалася до 83 °C, і витримувалася при цій температурі протягом приблизно 15 хвилин. У процесі цього йодний тест у цій порції затору вже показав нормальний стан. Друга, холодна порція затору, готувалася не в окремому заторному чані, а додавалася в перший заторний чан. Після проходження фази втримання тепла решта кількість води, таким чином, заливалася в затор у холодному стані, так що змішуванням досягалася температура 56 °C. Вібратор включався знову, і були додані ячмінний солод і ячмінь, що залишилися, (при кімнатній температурі), так що загальна температура затору склала близько 54 °C. Потім були додані інші ферменти, описані вище, і температура затирання підтримувалася на рівні 42 °C протягом 40 хвилин. За цим пішло витримування при 62 °C протягом 40 хвилин і витримування при 42 °C протягом 35 хвилин, до того, як йодний тест у заторі показав відповідність нормі й затор був перекачаний у заздалегідь підігрітий заторний фільтр для фільтрування при 83 °C. Частка першої порції житнього затору від усього затору склала 65 %. Значення заторного відношення для обох порцій затору склало 1:2,8. Відділення затору або фільтрування було здійснено в заторному фільтрі. У ході цього процесу створювався постійний надлишковий тиск в 1 бар. Перший злитий фільтрат мав концентрацію сусла 23° Плато. Після промивання дробини концентрація всього сусла у варильному казані склала 18° Плато. У даному прикладі одержане квасне сусло кип'ятилося. Кип'ятіння сусла проводилося в системі кип'ятіння типу Стромболи компанії Кронес/Штайнекер і тривало протягом 30 хвилин. Температура кипіння становила приблизно 98 °C. Сусло було прояснено в гідроциклонному сусловарильному чані. У ході цього процесу сусло заливалося по дотичній у циліндричний чан, у якому конус із труб сходиться на днище в центрі чана. Далі виконувалася коловоротна циркуляція сусла. Тривало це близько 10 хвилин. У цьому прикладі був використаний тільки один заторний танк. Зрозуміло, вищенаведений приклад також може бути реалізовано з використанням двох заторних ємностей або чанів 8 а, b, відповідно. Параметри, які були наведені в цьому прикладі, наведені просто як приклад і можуть мінятися залежно від особливостей процесу. Готове сусло, отримане таким чином, може бути або спочатку випарене й потім згущене для наступного використання, або відразу ж спрямоване на процес ферментації. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб затирання для виробництва квасного сусла, що включає наступні стадії: а) затирання першої порції затору у формі порції житнього затору і нагрівання першої порції затору для оцукрювання житнього крохмалю до максимально температури 75-90 °С, b) затирання другої порції затору, яка є відмінною від першої порції затору, і с) нагрівання змішаних першої й другої порцій затору поетапно. 2. Спосіб затирання за п. 1, який відрізняється тим, що на стадії а) нагрівання порції затору проводять у першій заторній ємності (8а) і затирання другої порції затору на стадії b) виконують у другій заторній ємності (8b), і порції затору змішують в або в першій, або в другій заторній ємності, або на стадії а) нагрівання першої порції затору проводять у першій заторній ємності (8а), а другу порцію затору затирають у першій заторній ємності (8а). 3. Спосіб затирання за будь-яким з пп. 1-2, який відрізняється тим, що під час нагрівання першої порції затору витримують одну паузу або кілька пауз у температурному діапазоні від 56 до 70 °С. 4. Спосіб затирання за будь-яким з пп. 1-3, який відрізняється тим, що температура затирання другої порції затору становить від 5 до 25 °С, і/або температура затирання першої порції затору становить від 30 до 65 °С, переважно від 35 до 55 °С. 8 UA 107792 C2 5 10 15 20 25 30 5. Спосіб затирання за будь-яким з пп. 1-4, який відрізняється тим, що перша порція затору містить воду і як сировинний матеріал жито, як-то житнє борошно й зброджуваний житній квасний солод. 6. Спосіб затирання за будь-яким з пп. 1-5, який відрізняється тим, що друга порція затору містить воду, а також щонайменше один з наступних сировинних матеріалів або сировинних продуктів: ячмінь, пшениця, кукурудза, гречка, рис і картопля. 7. Спосіб затирання за будь-яким з пп. 1-6, який відрізняється тим, що перша порція затору є густим затором, у якому заторне відношення кількість сировини (кг)/кількість води (л) перебуває в діапазоні від 1:2 до 1:3,4. 8. Спосіб затирання за п. 7, який відрізняється тим, що заторне відношення кількість сировини (кг)/кількість води (л) становить в межах 1:2,5 до 1:3. 9. Спосіб затирання за будь-яким з пп. 1-8, який відрізняється тим, що перша концентрація сусла перебуває в межах від 18 до 28 °Р або вище 28 °Р. 10. Спосіб затирання за будь-яким з пп. 1-9, який відрізняється тим, що перша порція затору становить від 40 до 80 % від усього затору. 11. Спосіб затирання за будь-яким з пп. від 1-10, який відрізняється тим, що, щонайменше на стадії с) процесу затирання, затор піддають механічній вібрації за допомогою системи вібрації. 12. Спосіб виробництва квасного сусла, зокрема способом затирання відповідно до щонайменше одного із пп. 1-11, що включає наступні стадії: забезпечення сировини, як-то здрібненого солоду й дробленої сировини, затирання сировини, змішаної з водою, проціджування/фільтрація квасного сусла із затору, нагрівання квасного сусла. 13. Спосіб за п. 12, який відрізняється тим, що після ферментації квасного сусла, при необхідності, йдуть наступні стадії: фільтрація квасного сусла, і/або додавання цукру, і/або ароматизаторів. 14. Спосіб за п. 12 або п. 13, який відрізняється тим, що в процесі нагрівання сусло кип'ятять і продукти гарячої коагуляції відокремлюють. 15. Спосіб за одним з пп. 12-14, який відрізняється тим, що перед ферментацією сусло випарюють і концентрують. 16. Спосіб за п. 15, який відрізняється тим, що концентрат кип'ятять, і процес кип'ятіння переважно здійснюють при надлишковому тиску з перемішуванням. 9 UA 107792 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMashing method for the production of kvass wort

Автори англійськоюMuller-Auffermann, Konrad

Автори російськоюМюлер-Ауферман Конрад

МПК / Мітки

МПК: C12C 7/04, A23L 1/185, A23L 2/40

Мітки: виробництва, затирання, сусла, квасного, спосіб

Код посилання

<a href="https://ua.patents.su/12-107792-sposib-zatirannya-dlya-virobnictva-kvasnogo-susla.html" target="_blank" rel="follow" title="База патентів України">Спосіб затирання для виробництва квасного сусла</a>

Попередній патент: Пестицидні композиції

Наступний патент: Вузол нижньої частини масообмінного контактного пристрою

Випадковий патент: Спосіб отримання стабілізуючої добавки для асфальтобетонної суміші