Спосіб одержання епітаксійних шарів

Номер патенту: 96837

Опубліковано: 12.12.2011

Автори: Кавич Володимир Йосипович, Морозов Леонід Михайлович, Писаревський Володимир Костянтинович

Формула / Реферат

1. Спосіб одержання епітаксійних шарів, в якому підігрівають підкладку та мішень, випаровують матеріал мішені, транспортують пару та конденсують на підкладку у вакуумній камері, який відрізняється тим, що попередньо підготовлені підкладку та мішень розміщують на відстані 50±5 мм у вакуумній камері з тиском 10-5-10-7 Па, після чого підкладку підігрівають до температури 180-250 °С зовнішнім нагрівачем, а мішень нагрівають імпульсним лазерним випромінюванням у режимі вільної генерації імпульсів, при довжині хвилі λ=1,06 мкм, частоті слідування імпульсів 12,5-25 Гц, швидкості сканування лазерного променя 12,5-13 мм/с, енергії лазерних імпульсів 12,5 Дж, діаметрі лазерного фокуса 0,5 мм та осаджують матеріал протягом 120-1800 с, причому як мішень використовують складні бінарні або потрійні сполуки з інконгруентним типом випаровування, а як підкладку застосовують свіжоприготовлений скол KBr або KCl, або монокристалічну пластину CdTe.

2. Спосіб за п. 1, який відрізняється тим, що монокристалічну пластину CdTe після механічного полірування обезжирюють чотирихлористим вуглецем, травлять у бромметанольному травнику та триразово промивають у метанолі, у дистильованій та деіонізованій воді.

Текст

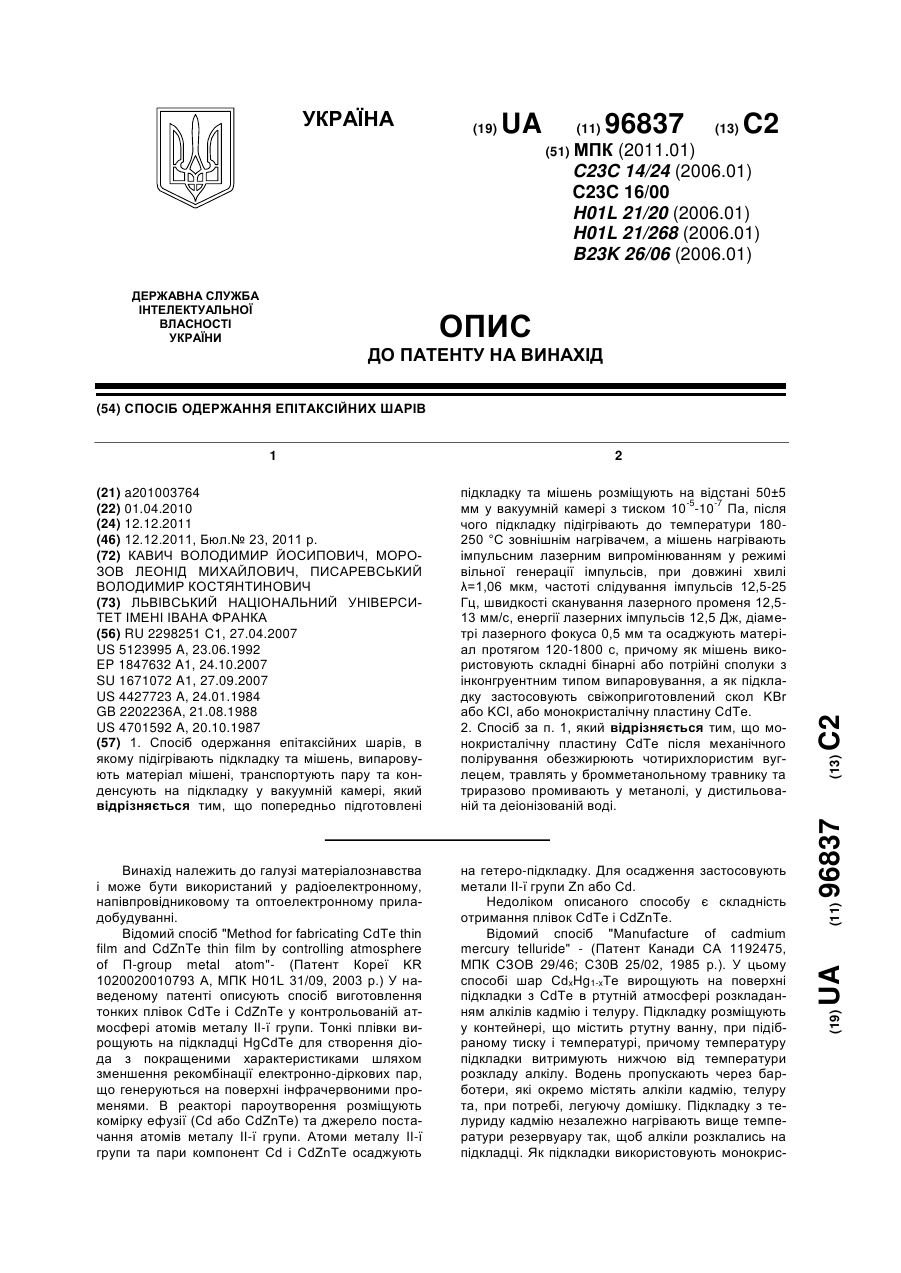

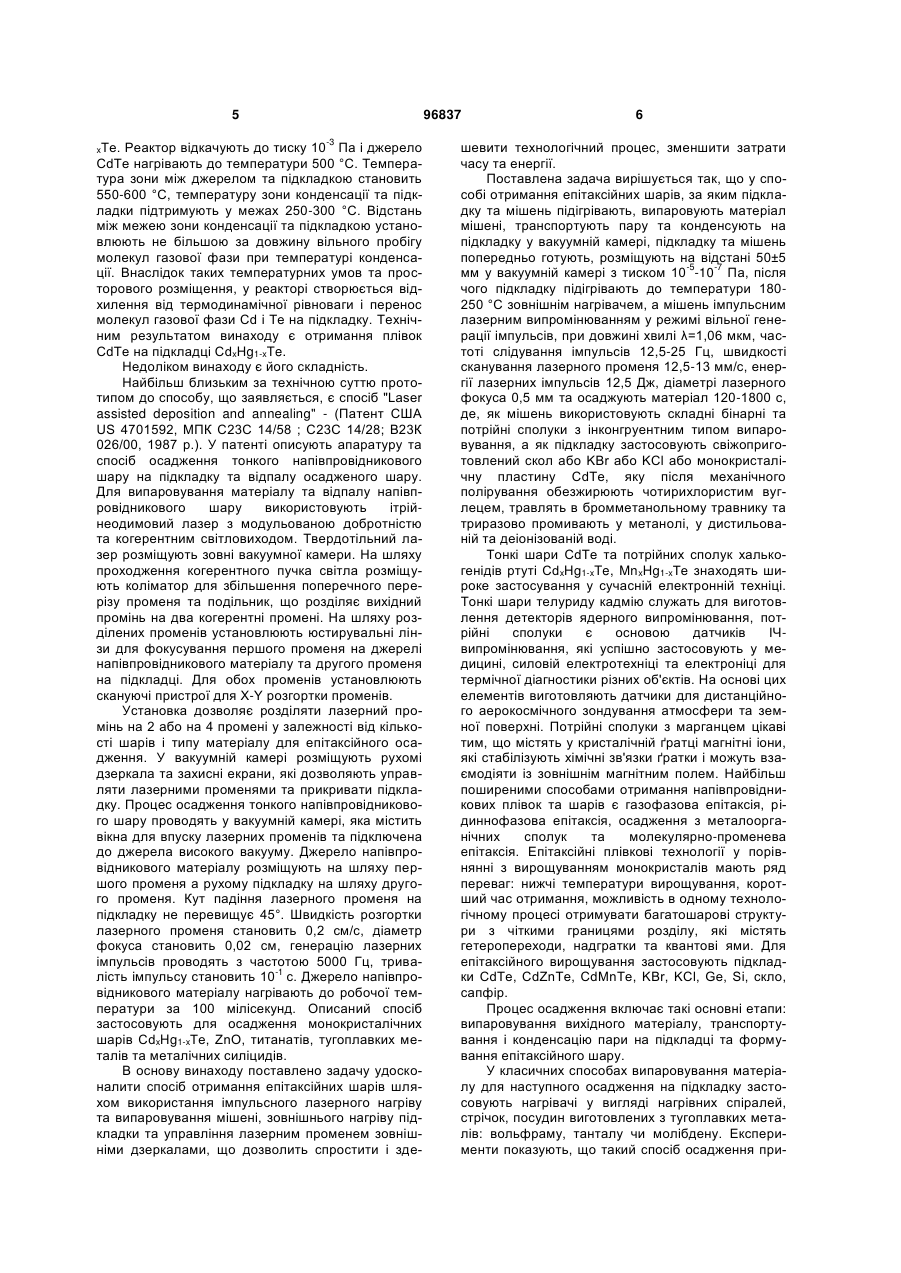

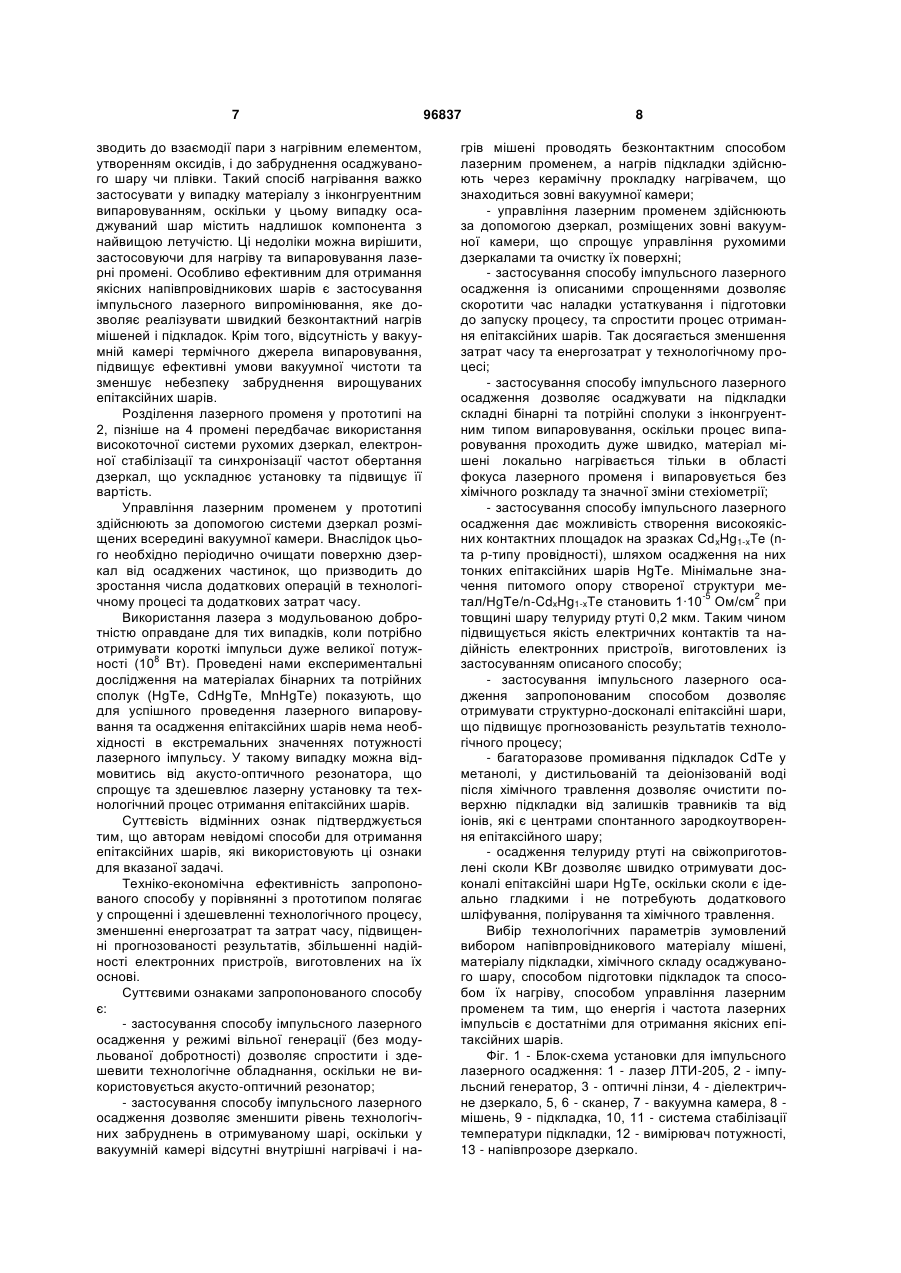

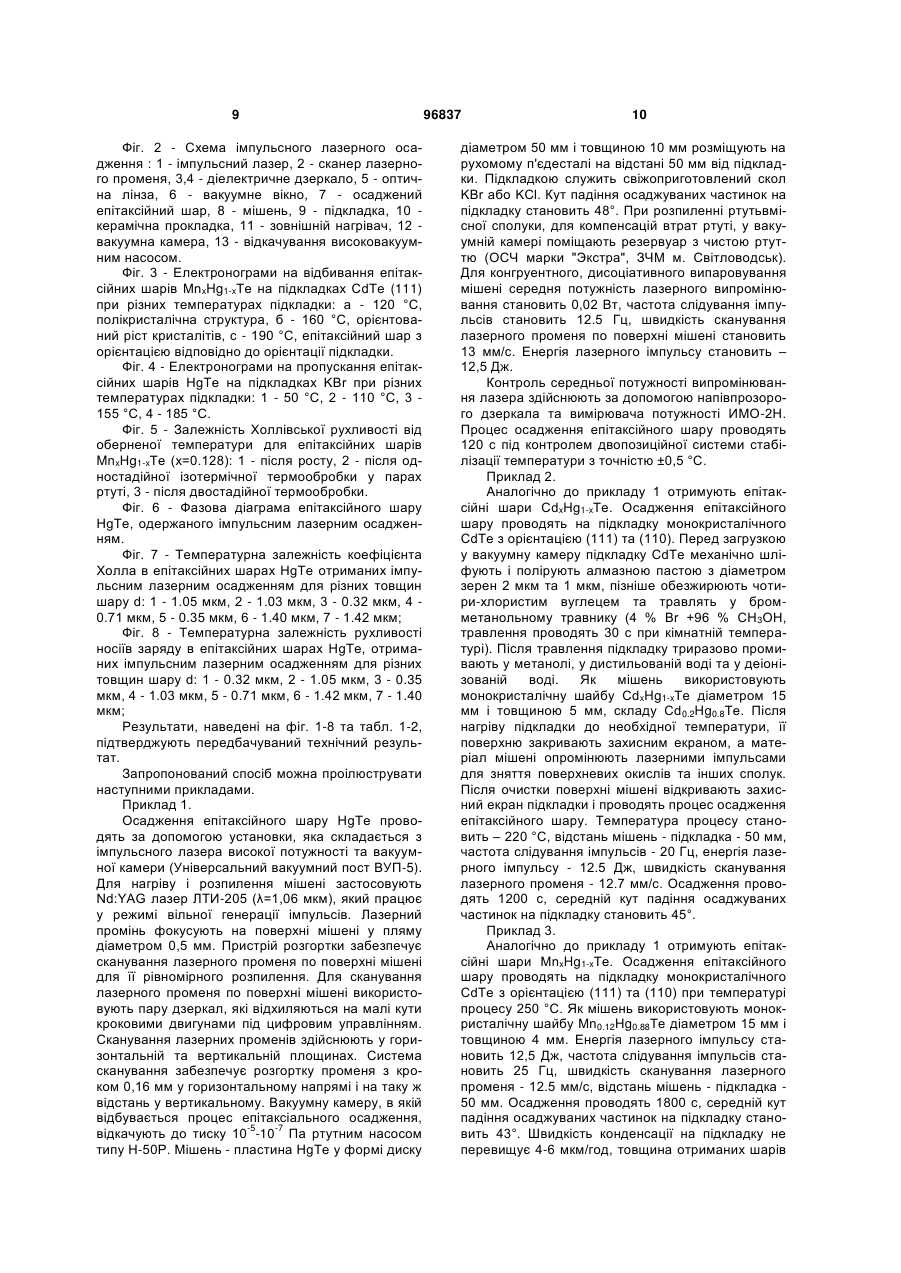

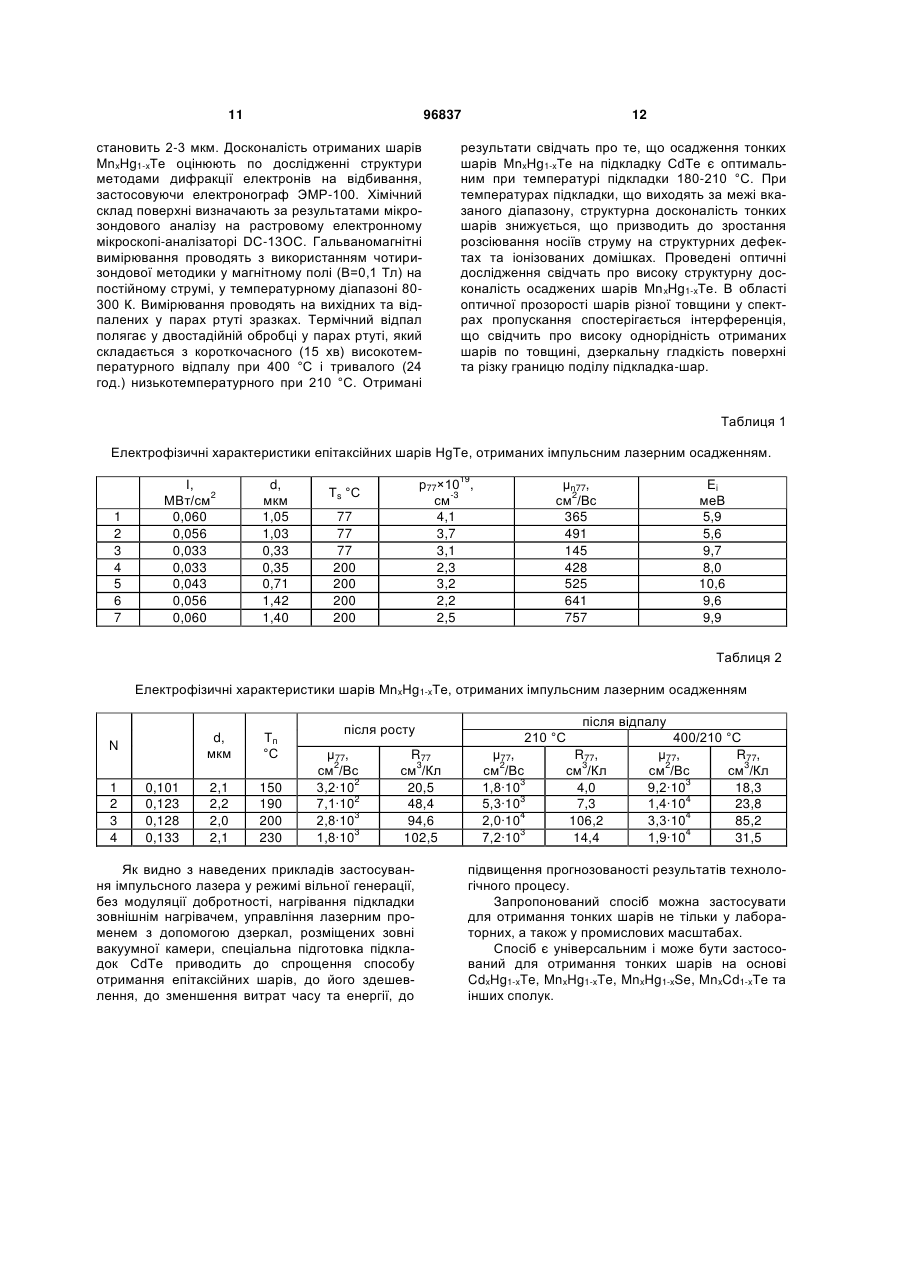

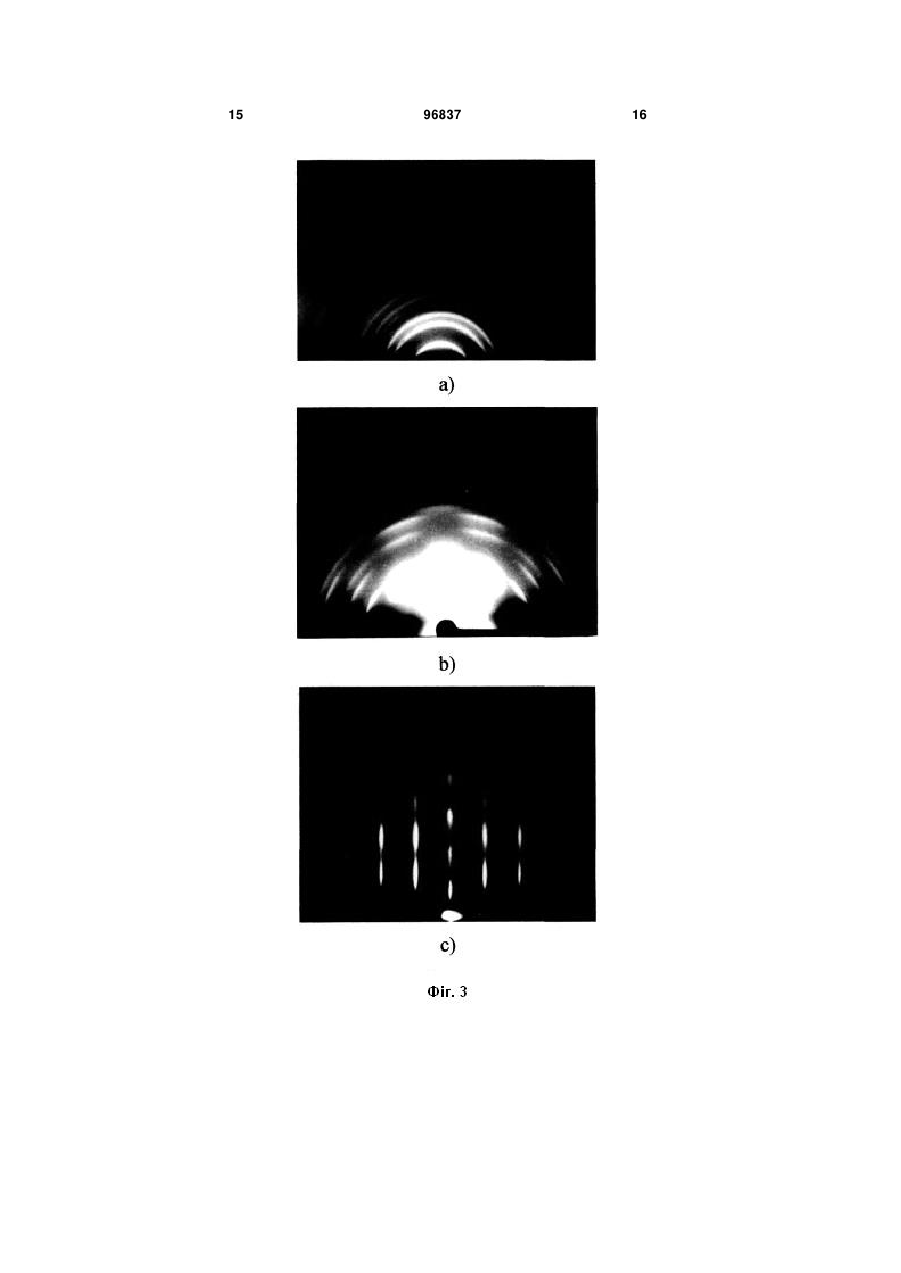

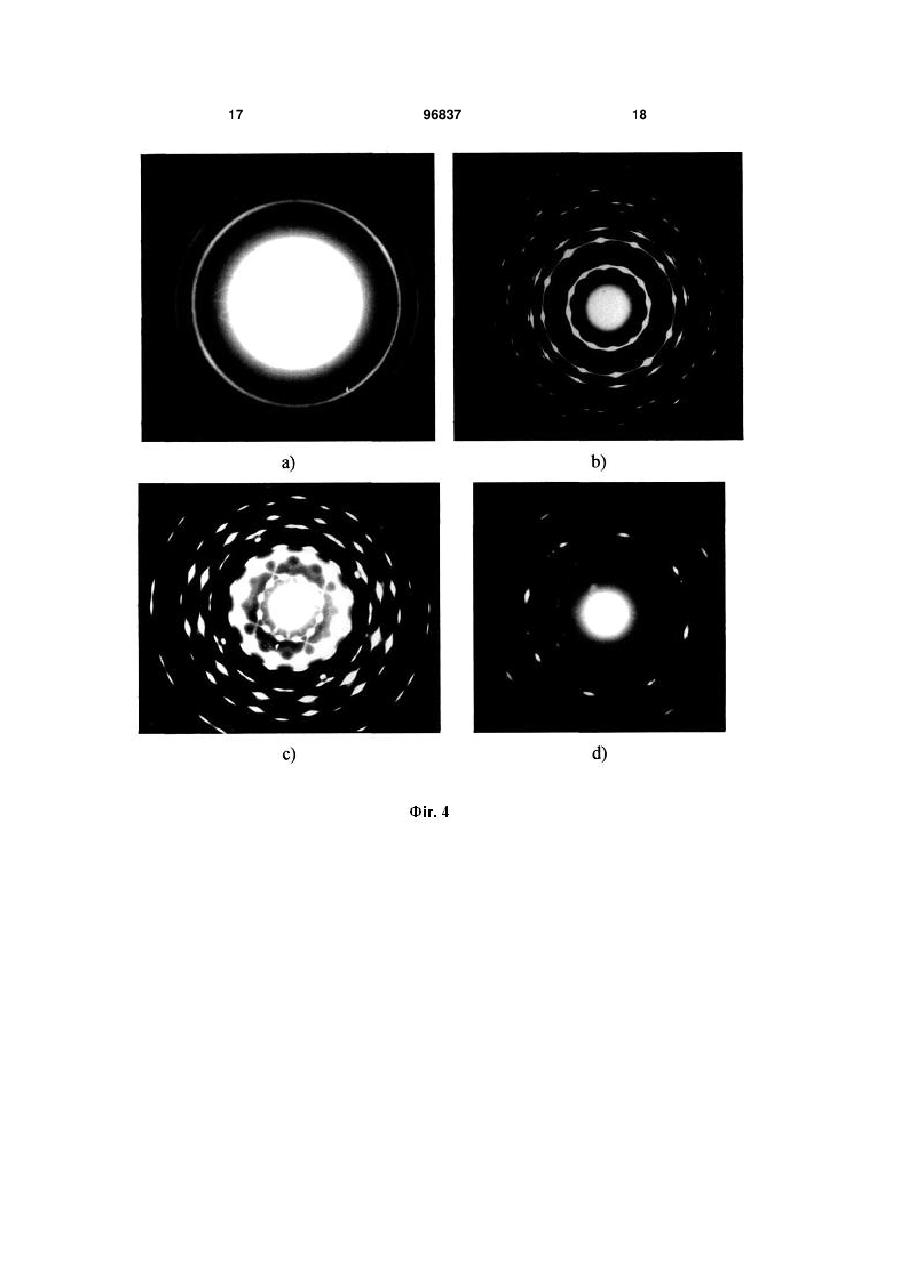

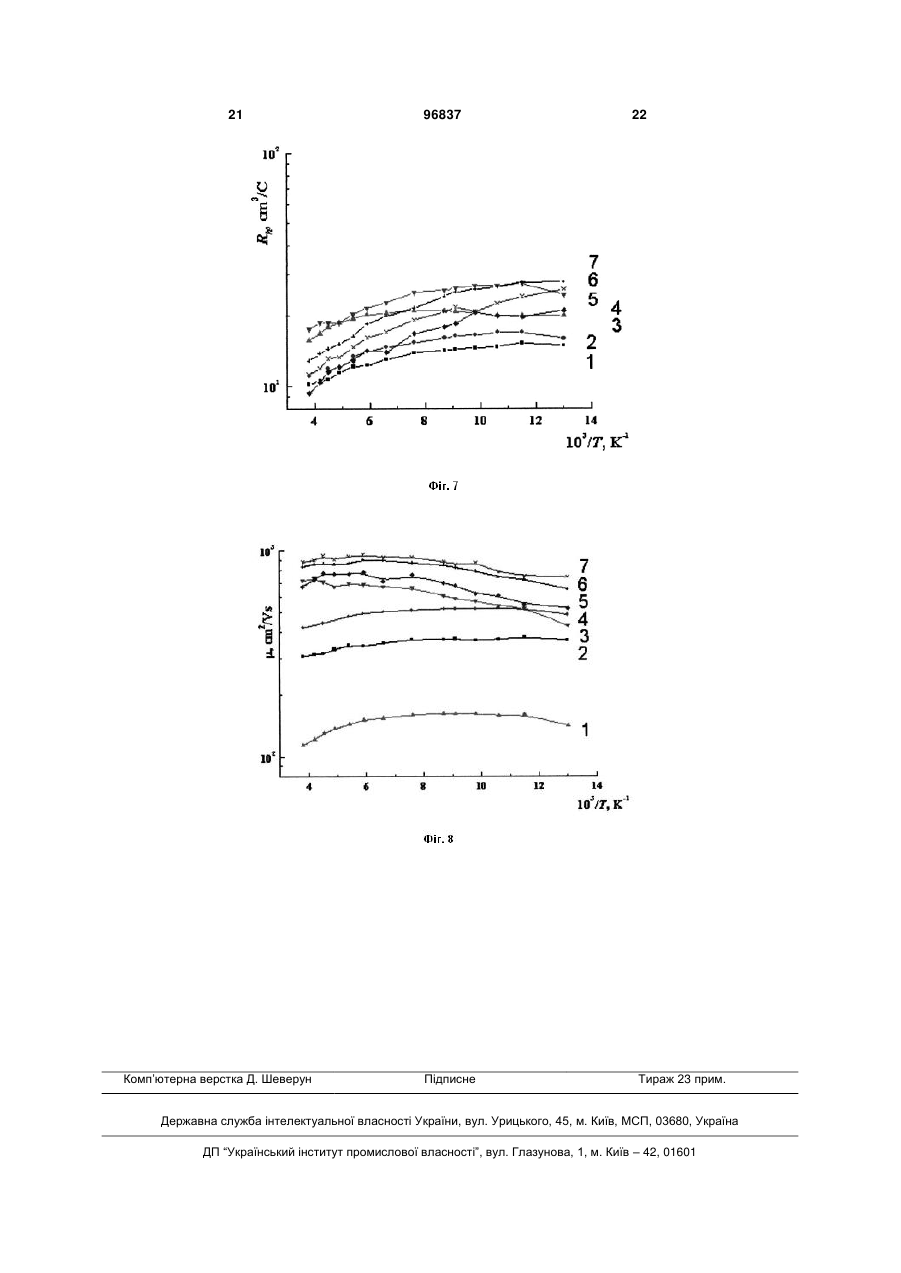

1. Спосіб одержання епітаксійних шарів, в якому підігрівають підкладку та мішень, випаровують матеріал мішені, транспортують пару та конденсують на підкладку у вакуумній камері, який відрізняється тим, що попередньо підготовлені C2 2 (19) 1 3 талічний CdTe, сполуки АІІВYI або їх змішані сплави. Алкілами можуть бути диметил кадмію, діетил кадмію, дипропіл кадмію, диметиловий телурид, діетиловий телурид, дипропіловий телурид, дибутиловий телурид або водень, заміщений алкілами телуру, таким як водневий етил-телурид. Недоліком описаного способу є складність отримання шарів CdxHg1-xTe. Відомі способи отримання покриттів на підкладках за допомогою лазерного випромінювання, які широко застосовуються в авіаційній промисловості "Method and apparatus for laser-stimulated vacuum deposition and annealing technique" - (US 4427723, МПК B05D 3/06; B05D 5/00; C23C 13/08, 1984 p.). У патенті описується спосіб та апарат для вакуумного осадження та відпалу, в якому зразки з покриваючого матеріалу випарені лазерним променем у вакуумній камері, у той час як підкладку сканують іншим лазерним променем, для локального нагріву підкладки і осадженого покриваючого матеріалу. Величину енергії лазерного нагріву вибирають набагато нижче рівня енергії зв'язку покриваючого матеріалу. Лазерний нагрів застосовують для відпалу покриваючого матеріалу та видалення забруднень з поверхні. За цим способом можна отримувати пластмасові деталі покриті металічними покриттями, що здешевлює виробництво, підвищує міцність та тривалість експлуатації таких деталей. Недоліком описаного способу є те, що спосіб не можна застосувати для отримання напівпровідникових епітаксійних плівок та шарів. Відомий спосіб "Manufacture of electronic devices comprising cadmium mercury telluride involving vapour phase deposition" - (Патент Великобританії GB2202236 А, МПК C23C 16/02; C23C 16/30; C23C 16/02; C23C 16/30, 1988 р.), в якому описують процес отримання елемента ІЧдетектора на основі тонкого шару Cd xHg1-xTe, отриманого з парової фази. Тонкі напівпровідникові шари отримують імпульсним лазерним випаровуванням матеріалу у вакуумній камері. Для нарощування тонких напівпровідникових шарів CdxHg1-xTe використовують підкладки з монокристалічного кремнію або германію. Для ліквідації процесу окислення поверхні підкладки та плівки, процес осадження проводять у потоці водню, азоту або благородного газу. Цей потік газу може нести пари ртуті до поверхні підкладки, а також газоподібні компоненти Cd та Те. Процес осадження CdxHg1-xTe проводять при температурі нижче 550 °С (бажано нижче 450 °С), причому кремнієву підкладку швидко нагрівають коротким імпульсом до температури вище 800 °С (і навіть вище 1000 °С) для видалення з поверхні підкладки окисної плівки двоокису кремнію. Короткий імпульс очищає поверхню підкладки і не погіршує якість осадженого шару. Перед вирощуванням шару CdxHg1-xTe на кремнієву підкладку спочатку нарощують буферний шар CdTe. Буферний шар телуриду кадмію узгоджує параметри ґраток підкладки і нанесеного шару та зменшує механічні напруження у напівпровідниковому шарі. На цьому буферному шарі може бути вирощений тонкий напівпровідниковий шар CdxHg1-xTe також способом рідинної епітаксії. 96837 4 Описаним способом можна отримувати елементи для створення фотопровідних детекторів 14випромінювання, фотодіодних детекторів та біполярних транзисторів. Недоліком описаного способу є складність отримання тонких шарів CdxHg1-xTe. Відомий спосіб "System and methods for laser assisted deposition" - (WO 02/041363 A3, МПК H01L 31/18, 31/072, 2002 p.), в якому для отримання сонячних елементів на основі телуриду кадмію (CdTe) застосовують імпульсне або стаціонарне лазерне випромінювання. Підкладкою для осадження телуриду кадмію можуть бути пластмаси: тедлар, мілар, тефлон або тефзел. Лазерне випромінювання служить для одночасного осадження напівпровідникового матеріалу та термічного відпалу плівки n- та р-типу з цього матеріалу. Тонка плівка сульфіду кадмію (CdS) служить як спектральне вікно для сонячного елемента. Для отримання сонячних елементів застосовують Nd:YAGлазер (лазер на основі ітрій-алюмінієвого граната). Як металізуючу плівку застосовують оксиди індію та олова, мідь і срібло. Спосіб дозволяє отримувати плівки телуриду кадмію на підкладках з пластмаси, однак його не можна застосувати для отримання ефективних датчиків ІЧ-випромінювання. Недоліком описаного способу є складність отримання сонячних елементів. Відомий спосіб "Method of forming mercury cadmium telluride thin film and infrared radiation detecting device" - (Патент Японії JP 3237762, МПК H01L 21/365; H01L 31/0264; H01L 21/02; H01L 31/0264, 1991 p.). За цим способом формують плівку CdxHg1-xTe високої якості при низькій температурі, почергово осаджуючи тонкі шари CdTe та HgTe, у той час як буферний шар ZnyCd1-yTe опромінюють ексимерним лазером. Підкладку, виготовлену з CdTe, розміщують робочою поверхнею вниз, шар CdTe і шар ZnyCd1-yTe як буферний шар формують при постійному обертанні мотором у реакційній трубі. Шари CdTe і шари HgTe почергово осаджують на підкладку, на якій осаджено буферний шар. У реакційну трубу постійно подають пари ртуті, нагріваючи резервуар зі ртуттю нагрівачем. Під час осадження шарів нижню поверхню підкладки опромінюють ексимерним лазером, що працює на довжині хвилі (190-300) нм. Після почергового нарощування шарів телуриду ртуті та телуриду кадмію на поверхню наносять пасивуючий шар ZnS як покриваючий шар. Після нанесення пасивуючого покриття ZnS, шар потрійної сполуки халькогеніду ртуті CdxHg1-xTe отримують процесом відпалу. Недоліком описаного способу є складність отримання плівок CdxHg1-xTe. Відомий спосіб "Способ получения тонких пленок теллурида кадмия" - (Патент Росії RU 2298251 С1, МПК H01L 21/365 (2006.01), 2007 p.). Винахід стосується технології епітаксійного вирощування тонких плівок з газової фази. Тонкі напівпровідникові плівки телуриду кадмію отримують у вертикальному реакторі типу "гаряча стінка". У нижній частині реактора розміщують джерело телуриду кадмію, над ним на відстані не менше 10 діаметрів реактора розміщують підкладку CdxHg1 5 xTe. 96837 -3 Реактор відкачують до тиску 10 Па і джерело CdTe нагрівають до температури 500 °С. Температура зони між джерелом та підкладкою становить 550-600 °С, температуру зони конденсації та підкладки підтримують у межах 250-300 °С. Відстань між межею зони конденсації та підкладкою установлюють не більшою за довжину вільного пробігу молекул газової фази при температурі конденсації. Внаслідок таких температурних умов та просторового розміщення, у реакторі створюється відхилення від термодинамічної рівноваги і перенос молекул газової фази Cd і Те на підкладку. Технічним результатом винаходу є отримання плівок CdTe на підкладці CdxHg1-xTe. Недоліком винаходу є його складність. Найбільш близьким за технічною суттю прототипом до способу, що заявляється, є спосіб "Laser assisted deposition and annealing" - (Патент США US 4701592, МПК С23С 14/58 ; С23С 14/28; В23К 026/00, 1987 р.). У патенті описують апаратуру та спосіб осадження тонкого напівпровідникового шару на підкладку та відпалу осадженого шару. Для випаровування матеріалу та відпалу напівпровідникового шару використовують ітрійнеодимовий лазер з модульованою добротністю та когерентним світловиходом. Твердотільний лазер розміщують зовні вакуумної камери. На шляху проходження когерентного пучка світла розміщують коліматор для збільшення поперечного перерізу променя та подільник, що розділяє вихідний промінь на два когерентні промені. На шляху розділених променів установлюють юстирувальні лінзи для фокусування першого променя на джерелі напівпровідникового матеріалу та другого променя на підкладці. Для обох променів установлюють скануючі пристрої для X-Y розгортки променів. Установка дозволяє розділяти лазерний промінь на 2 або на 4 промені у залежності від кількості шарів і типу матеріалу для епітаксійного осадження. У вакуумній камері розміщують рухомі дзеркала та захисні екрани, які дозволяють управляти лазерними променями та прикривати підкладку. Процес осадження тонкого напівпровідникового шару проводять у вакуумній камері, яка містить вікна для впуску лазерних променів та підключена до джерела високого вакууму. Джерело напівпровідникового матеріалу розміщують на шляху першого променя а рухому підкладку на шляху другого променя. Кут падіння лазерного променя на підкладку не перевищує 45°. Швидкість розгортки лазерного променя становить 0,2 см/с, діаметр фокуса становить 0,02 см, генерацію лазерних імпульсів проводять з частотою 5000 Гц, трива-1 лість імпульсу становить 10 с. Джерело напівпровідникового матеріалу нагрівають до робочої температури за 100 мілісекунд. Описаний спосіб застосовують для осадження монокристалічних шарів CdxHg1-xTe, ZnO, титанатів, тугоплавких металів та металічних силіцидів. В основу винаходу поставлено задачу удосконалити спосіб отримання епітаксійних шарів шляхом використання імпульсного лазерного нагріву та випаровування мішені, зовнішнього нагріву підкладки та управління лазерним променем зовнішніми дзеркалами, що дозволить спростити і зде 6 шевити технологічний процес, зменшити затрати часу та енергії. Поставлена задача вирішується так, що у способі отримання епітаксійних шарів, за яким підкладку та мішень підігрівають, випаровують матеріал мішені, транспортують пару та конденсують на підкладку у вакуумній камері, підкладку та мішень попередньо готують, розміщують на відстані 50±5 -5 -7 мм у вакуумній камері з тиском 10 -10 Па, після чого підкладку підігрівають до температури 180250 °С зовнішнім нагрівачем, а мішень імпульсним лазерним випромінюванням у режимі вільної генерації імпульсів, при довжині хвилі λ=1,06 мкм, частоті слідування імпульсів 12,5-25 Гц, швидкості сканування лазерного променя 12,5-13 мм/с, енергії лазерних імпульсів 12,5 Дж, діаметрі лазерного фокуса 0,5 мм та осаджують матеріал 120-1800 с, де, як мішень використовують складні бінарні та потрійні сполуки з інконгруентним типом випаровування, а як підкладку застосовують свіжоприготовлений скол або KBr або KСl або монокристалічну пластину CdTe, яку після механічного полірування обезжирюють чотирихлористим вуглецем, травлять в бромметанольному травнику та триразово промивають у метанолі, у дистильованій та деіонізованій воді. Тонкі шари CdTe та потрійних сполук халькогенідів ртуті CdxHg1-xTe, MnxHg1-xTe знаходять широке застосування у сучасній електронній техніці. Тонкі шари телуриду кадмію служать для виготовлення детекторів ядерного випромінювання, потрійні сполуки є основою датчиків ІЧвипромінювання, які успішно застосовують у медицині, силовій електротехніці та електроніці для термічної діагностики різних об'єктів. На основі цих елементів виготовляють датчики для дистанційного аерокосмічного зондування атмосфери та земної поверхні. Потрійні сполуки з марганцем цікаві тим, що містять у кристалічній ґратці магнітні іони, які стабілізують хімічні зв'язки ґратки і можуть взаємодіяти із зовнішнім магнітним полем. Найбільш поширеними способами отримання напівпровідникових плівок та шарів є газофазова епітаксія, рідиннофазова епітаксія, осадження з металоорганічних сполук та молекулярно-променева епітаксія. Епітаксійні плівкові технології у порівнянні з вирощуванням монокристалів мають ряд переваг: нижчі температури вирощування, коротший час отримання, можливість в одному технологічному процесі отримувати багатошарові структури з чіткими границями розділу, які містять гетеропереходи, надгратки та квантові ями. Для епітаксійного вирощування застосовують підкладки CdTe, CdZnTe, CdMnTe, KBr, KСl, Ge, Si, скло, сапфір. Процес осадження включає такі основні етапи: випаровування вихідного матеріалу, транспортування і конденсацію пари на підкладці та формування епітаксійного шару. У класичних способах випаровування матеріалу для наступного осадження на підкладку застосовують нагрівачі у вигляді нагрівних спіралей, стрічок, посудин виготовлених з тугоплавких металів: вольфраму, танталу чи молібдену. Експерименти показують, що такий спосіб осадження при 7 зводить до взаємодії пари з нагрівним елементом, утворенням оксидів, і до забруднення осаджуваного шару чи плівки. Такий спосіб нагрівання важко застосувати у випадку матеріалу з інконгруентним випаровуванням, оскільки у цьому випадку осаджуваний шар містить надлишок компонента з найвищою летучістю. Ці недоліки можна вирішити, застосовуючи для нагріву та випаровування лазерні промені. Особливо ефективним для отримання якісних напівпровідникових шарів є застосування імпульсного лазерного випромінювання, яке дозволяє реалізувати швидкий безконтактний нагрів мішеней і підкладок. Крім того, відсутність у вакуумній камері термічного джерела випаровування, підвищує ефективні умови вакуумної чистоти та зменшує небезпеку забруднення вирощуваних епітаксійних шарів. Розділення лазерного променя у прототипі на 2, пізніше на 4 промені передбачає використання високоточної системи рухомих дзеркал, електронної стабілізації та синхронізації частот обертання дзеркал, що ускладнює установку та підвищує її вартість. Управління лазерним променем у прототипі здійснюють за допомогою системи дзеркал розміщених всередині вакуумної камери. Внаслідок цього необхідно періодично очищати поверхню дзеркал від осаджених частинок, що призводить до зростання числа додаткових операцій в технологічному процесі та додаткових затрат часу. Використання лазера з модульованою добротністю оправдане для тих випадків, коли потрібно отримувати короткі імпульси дуже великої потуж8 ності (10 Вт). Проведені нами експериментальні дослідження на матеріалах бінарних та потрійних сполук (HgTe, CdHgTe, MnHgTe) показують, що для успішного проведення лазерного випаровування та осадження епітаксійних шарів нема необхідності в екстремальних значеннях потужності лазерного імпульсу. У такому випадку можна відмовитись від акусто-оптичного резонатора, що спрощує та здешевлює лазерну установку та технологічний процес отримання епітаксійних шарів. Суттєвість відмінних ознак підтверджується тим, що авторам невідомі способи для отримання епітаксійних шарів, які використовують ці ознаки для вказаної задачі. Техніко-економічна ефективність запропонованого способу у порівнянні з прототипом полягає у спрощенні і здешевленні технологічного процесу, зменшенні енергозатрат та затрат часу, підвищенні прогнозованості результатів, збільшенні надійності електронних пристроїв, виготовлених на їх основі. Суттєвими ознаками запропонованого способу є: - застосування способу імпульсного лазерного осадження у режимі вільної генерації (без модульованої добротності) дозволяє спростити і здешевити технологічне обладнання, оскільки не використовується акусто-оптичний резонатор; - застосування способу імпульсного лазерного осадження дозволяє зменшити рівень технологічних забруднень в отримуваному шарі, оскільки у вакуумній камері відсутні внутрішні нагрівачі і на 96837 8 грів мішені проводять безконтактним способом лазерним променем, а нагрів підкладки здійснюють через керамічну прокладку нагрівачем, що знаходиться зовні вакуумної камери; - управління лазерним променем здійснюють за допомогою дзеркал, розміщених зовні вакуумної камери, що спрощує управління рухомими дзеркалами та очистку їх поверхні; - застосування способу імпульсного лазерного осадження із описаними спрощеннями дозволяє скоротити час наладки устаткування і підготовки до запуску процесу, та спростити процес отримання епітаксійних шарів. Так досягається зменшення затрат часу та енергозатрат у технологічному процесі; - застосування способу імпульсного лазерного осадження дозволяє осаджувати на підкладки складні бінарні та потрійні сполуки з інконгруентним типом випаровування, оскільки процес випаровування проходить дуже швидко, матеріал мішені локально нагрівається тільки в області фокуса лазерного променя і випаровується без хімічного розкладу та значної зміни стехіометрії; - застосування способу імпульсного лазерного осадження дає можливість створення високоякісних контактних площадок на зразках CdxHg1-xTe (nта р-типу провідності), шляхом осадження на них тонких епітаксійних шарів HgTe. Мінімальне значення питомого опору створеної структури ме-5 2 тал/HgTe/n-CdxHg1-xTe становить 1∙10 Ом/см при товщині шару телуриду ртуті 0,2 мкм. Таким чином підвищується якість електричних контактів та надійність електронних пристроїв, виготовлених із застосуванням описаного способу; - застосування імпульсного лазерного осадження запропонованим способом дозволяє отримувати структурно-досконалі епітаксійні шари, що підвищує прогнозованість результатів технологічного процесу; - багаторазове промивання підкладок CdTe у метанолі, у дистильованій та деіонізованій воді після хімічного травлення дозволяє очистити поверхню підкладки від залишків травників та від іонів, які є центрами спонтанного зародкоутворення епітаксійного шару; - осадження телуриду ртуті на свіжоприготовлені сколи KBr дозволяє швидко отримувати досконалі епітаксійні шари HgTe, оскільки сколи є ідеально гладкими і не потребують додаткового шліфування, полірування та хімічного травлення. Вибір технологічних параметрів зумовлений вибором напівпровідникового матеріалу мішені, матеріалу підкладки, хімічного складу осаджуваного шару, способом підготовки підкладок та способом їх нагріву, способом управління лазерним променем та тим, що енергія і частота лазерних імпульсів є достатніми для отримання якісних епітаксійних шарів. Фіг. 1 - Блок-схема установки для імпульсного лазерного осадження: 1 - лазер ЛТИ-205, 2 - імпульсний генератор, 3 - оптичні лінзи, 4 - діелектричне дзеркало, 5, 6 - сканер, 7 - вакуумна камера, 8 мішень, 9 - підкладка, 10, 11 - система стабілізації температури підкладки, 12 - вимірювач потужності, 13 - напівпрозоре дзеркало. 9 Фіг. 2 - Схема імпульсного лазерного осадження : 1 - імпульсний лазер, 2 - сканер лазерного променя, 3,4 - діелектричне дзеркало, 5 - оптична лінза, 6 - вакуумне вікно, 7 - осаджений епітаксійний шар, 8 - мішень, 9 - підкладка, 10 керамічна прокладка, 11 - зовнішній нагрівач, 12 вакуумна камера, 13 - відкачування високовакуумним насосом. Фіг. 3 - Електронограми на відбивання епітаксійних шарів MnxHg1-xTe на підкладках CdTe (111) при різних температурах підкладки: а - 120 °С, полікристалічна структура, б - 160 °С, орієнтований ріст кристалітів, с - 190 °С, епітаксійний шар з орієнтацією відповідно до орієнтації підкладки. Фіг. 4 - Електронограми на пропускання епітаксійних шарів HgTe на підкладках KBr при різних температурах підкладки: 1 - 50 °С, 2 - 110 °С, 3 155 °С, 4 - 185 °С. Фіг. 5 - Залежність Холлівської рухливості від оберненої температури для епітаксійних шарів MnxHg1-xTe (х=0.128): 1 - після росту, 2 - після одностадійної ізотермічної термообробки у парах ртуті, 3 - після двостадійної термообробки. Фіг. 6 - Фазова діаграма епітаксійного шару HgTe, одержаного імпульсним лазерним осадженням. Фіг. 7 - Температурна залежність коефіцієнта Холла в епітаксійних шарах HgTe отриманих імпульсним лазерним осадженням для різних товщин шару d: 1 - 1.05 мкм, 2 - 1.03 мкм, 3 - 0.32 мкм, 4 0.71 мкм, 5 - 0.35 мкм, 6 - 1.40 мкм, 7 - 1.42 мкм; Фіг. 8 - Температурна залежність рухливості носіїв заряду в епітаксійних шарах HgTe, отриманих імпульсним лазерним осадженням для різних товщин шару d: 1 - 0.32 мкм, 2 - 1.05 мкм, 3 - 0.35 мкм, 4 - 1.03 мкм, 5 - 0.71 мкм, 6 - 1.42 мкм, 7 - 1.40 мкм; Результати, наведені на фіг. 1-8 та табл. 1-2, підтверджують передбачуваний технічний результат. Запропонований спосіб можна проілюструвати наступними прикладами. Приклад 1. Осадження епітаксійного шару HgTe проводять за допомогою установки, яка складається з імпульсного лазера високої потужності та вакуумної камери (Універсальний вакуумний пост ВУП-5). Для нагріву і розпилення мішені застосовують Nd:YAG лазер ЛТИ-205 (λ=1,06 мкм), який працює у режимі вільної генерації імпульсів. Лазерний промінь фокусують на поверхні мішені у пляму діаметром 0,5 мм. Пристрій розгортки забезпечує сканування лазерного променя по поверхні мішені для її рівномірного розпилення. Для сканування лазерного променя по поверхні мішені використовують пару дзеркал, які відхиляються на малі кути кроковими двигунами під цифровим управлінням. Сканування лазерних променів здійснюють у горизонтальній та вертикальній площинах. Система сканування забезпечує розгортку променя з кроком 0,16 мм у горизонтальному напрямі і на таку ж відстань у вертикальному. Вакуумну камеру, в якій відбувається процес епітаксіального осадження, -5 -7 відкачують до тиску 10 -10 Па ртутним насосом типу Н-50Р. Мішень - пластина HgTe у формі диску 96837 10 діаметром 50 мм і товщиною 10 мм розміщують на рухомому п'єдесталі на відстані 50 мм від підкладки. Підкладкою служить свіжоприготовлений скол KBr або KСl. Кут падіння осаджуваних частинок на підкладку становить 48°. При розпиленні ртутьвмісної сполуки, для компенсацій втрат ртуті, у вакуумній камері поміщають резервуар з чистою ртуттю (ОСЧ марки "Экстра", ЗЧМ м. Світловодськ). Для конгруентного, дисоціативного випаровування мішені середня потужність лазерного випромінювання становить 0,02 Вт, частота слідування імпульсів становить 12.5 Гц, швидкість сканування лазерного променя по поверхні мішені становить 13 мм/с. Енергія лазерного імпульсу становить – 12,5 Дж. Контроль середньої потужності випромінювання лазера здійснюють за допомогою напівпрозорого дзеркала та вимірювача потужності ИМО-2Н. Процес осадження епітаксійного шару проводять 120 с під контролем двопозиційної системи стабілізації температури з точністю ±0,5 °С. Приклад 2. Аналогічно до прикладу 1 отримують епітаксійні шари CdxHg1-xTe. Осадження епітаксійного шару проводять на підкладку монокристалічного CdTe з орієнтацією (111) та (110). Перед загрузкою у вакуумну камеру підкладку CdTe механічно шліфують і полірують алмазною пастою з діаметром зерен 2 мкм та 1 мкм, пізніше обезжирюють чотири-хлористим вуглецем та травлять у бромметанольному травнику (4 % Вr +96 % СН3ОН, травлення проводять 30 с при кімнатній температурі). Після травлення підкладку триразово промивають у метанолі, у дистильованій воді та у деіонізованій воді. Як мішень використовують монокристалічну шайбу CdxHg1-xTe діаметром 15 мм і товщиною 5 мм, складу Cd0.2Hg0.8Te. Після нагріву підкладки до необхідної температури, її поверхню закривають захисним екраном, а матеріал мішені опромінюють лазерними імпульсами для зняття поверхневих окислів та інших сполук. Після очистки поверхні мішені відкривають захисний екран підкладки і проводять процес осадження епітаксійного шару. Температура процесу становить – 220 °С, відстань мішень - підкладка - 50 мм, частота слідування імпульсів - 20 Гц, енергія лазерного імпульсу - 12.5 Дж, швидкість сканування лазерного променя - 12.7 мм/с. Осадження проводять 1200 с, середній кут падіння осаджуваних частинок на підкладку становить 45°. Приклад 3. Аналогічно до прикладу 1 отримують епітаксійні шари MnxHg1-xTe. Осадження епітаксійного шару проводять на підкладку монокристалічного CdTe з орієнтацією (111) та (110) при температурі процесу 250 °С. Як мішень використовуютьмонокристалічну шайбу Mn0.12Hg0.88Te діаметром 15 мм і товщиною 4 мм. Енергія лазерного імпульсу становить 12,5 Дж, частота слідування імпульсів становить 25 Гц, швидкість сканування лазерного променя - 12.5 мм/с, відстань мішень - підкладка 50 мм. Осадження проводять 1800 с, середній кут падіння осаджуваних частинок на підкладку становить 43°. Швидкість конденсації на підкладку не перевищує 4-6 мкм/год, товщина отриманих шарів 11 96837 становить 2-3 мкм. Досконалість отриманих шарів MnxHg1-xTe оцінюють по дослідженні структури методами дифракції електронів на відбивання, застосовуючи електронограф ЭМР-100. Хімічний склад поверхні визначають за результатами мікрозондового аналізу на растровому електронному мікроскопі-аналізаторі DC-13ОС. Гальваномагнітні вимірювання проводять з використанням чотиризондової методики у магнітному полі (В=0,1 Тл) на постійному струмі, у температурному діапазоні 80300 К. Вимірювання проводять на вихідних та відпалених у парах ртуті зразках. Термічний відпал полягає у двостадійній обробці у парах ртуті, який складається з короткочасного (15 хв) високотемпературного відпалу при 400 °С і тривалого (24 год.) низькотемпературного при 210 °С. Отримані 12 результати свідчать про те, що осадження тонких шарів MnxHg1-xTe на підкладку CdTe є оптимальним при температурі підкладки 180-210 °С. При температурах підкладки, що виходять за межі вказаного діапазону, структурна досконалість тонких шарів знижується, що призводить до зростання розсіювання носіїв струму на структурних дефектах та іонізованих домішках. Проведені оптичні дослідження свідчать про високу структурну досконалість осаджених шарів Mn xHg1-xTe. В області оптичної прозорості шарів різної товщини у спектрах пропускання спостерігається інтерференція, що свідчить про високу однорідність отриманих шарів по товщині, дзеркальну гладкість поверхні та різку границю поділу підкладка-шар. Таблиця 1 Електрофізичні характеристики епітаксійних шарів HgTe, отриманих імпульсним лазерним осадженням. 1 2 3 4 5 6 7 І, 2 МВт/см 0,060 0,056 0,033 0,033 0,043 0,056 0,060 d, мкм 1,05 1,03 0,33 0,35 0,71 1,42 1,40 19 р77×10 , -3 см 4,1 3,7 3,1 2,3 3,2 2,2 2,5 Тs °С 77 77 77 200 200 200 200 μn77, 2 см /Вс 365 491 145 428 525 641 757 Ei меВ 5,9 5,6 9,7 8,0 10,6 9,6 9,9 Таблиця 2 Електрофізичні характеристики шарів MnxHg1-xTe, отриманих імпульсним лазерним осадженням d, мкм N 1 2 3 4 0,101 0,123 0,128 0,133 Тп °С 2,1 2,2 2,0 2,1 150 190 200 230 після росту μ77, 2 см /Вс 2 3,2∙10 2 7,1∙10 3 2,8∙10 3 1,8∙10 R77 3 см /Кл 20,5 48,4 94,6 102,5 Як видно з наведених прикладів застосування імпульсного лазера у режимі вільної генерації, без модуляції добротності, нагрівання підкладки зовнішнім нагрівачем, управління лазерним променем з допомогою дзеркал, розміщених зовні вакуумної камери, спеціальна підготовка підкладок CdTe приводить до спрощення способу отримання епітаксійних шарів, до його здешевлення, до зменшення витрат часу та енергії, до після відпалу 210 °С μ77, 2 см /Вс 3 1,8∙10 3 5,3∙10 4 2,0∙10 3 7,2∙10 R77, 3 см /Кл 4,0 7,3 106,2 14,4 400/210 °С μ77, R77, 2 3 см /Вс см /Кл 3 9,2∙10 18,3 4 1,4∙10 23,8 4 3,3∙10 85,2 4 1,9∙10 31,5 підвищення прогнозованості результатів технологічного процесу. Запропонований спосіб можна застосувати для отримання тонких шарів не тільки у лабораторних, а також у промислових масштабах. Спосіб є універсальним і може бути застосований для отримання тонких шарів на основі CdxHg1-xTe, MnxHg1-xTe, MnxHg1-xSe, MnxCd1-xTe та інших сполук. 13 96837 14 15 96837 16 17 96837 18 19 96837 20 21 Комп’ютерна верстка Д. Шеверун 96837 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing epitaxial layers

Автори англійськоюKavych Volodymyr Yosypovych, Morozov Leonid Mykhailovych, Pysarevskyi Volodymyr Kostiantynovych

Назва патенту російськоюСпособ получения эпитаксиальных слоев

Автори російськоюКавич Владимир Йосипович, Морозов Леонид Михайлович, Писаревский Владимир Константинович

МПК / Мітки

МПК: H01L 21/20, C23C 16/00, C23C 14/24, H01L 21/268, B23K 26/06

Мітки: спосіб, одержання, епітаксійних, шарів

Код посилання

<a href="https://ua.patents.su/11-96837-sposib-oderzhannya-epitaksijjnikh-shariv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання епітаксійних шарів</a>

Попередній патент: Ізолюючий воду пристрій повітропровідної труби кільцевого охолоджувача

Наступний патент: Спосіб одержання мультихромного світловипромінюючого спряженого полімеру

Випадковий патент: Консервант сінажу і силосу "туфосил"