Спосіб виготовлення транзисторів зі статичною індукцією

Номер патенту: 21275

Опубліковано: 04.11.1997

Автори: Соловйов Іван Іванович, Соловйова Любов Валентинівна

Формула / Реферат

1. Способ изготовления транзисторов со статической индукцией, включающий выращивание на кремниевой подложке эпитаксального слоя первого типа проводимости, формирование на эпитаксальном слое слоев нитрида и оксида кремния, формирование из слоев нитрида и оксида кремния маски, формирование областей затвора второго типа проводимости, стравливание части толщины эпитаксального слоя через маску, выращивание на эпитаксальном слое термического оксида кремния, удаление маски, формирование областей источника первого типа проводимости, формирование металлизации, отличающийся тем, что после удаления маски на выращенном на эпитаксальном слое термическом оксиде кремния формируют диэлектрическую пленку.

2, Способ изготовления транзисторов со статической индукцией по п. 1, отличающийся тем, что на термическом оксиде кремния формируют диэлектрическую пленку нитрида кремния толщиной 0,1-0,6 мкм.

3. Способ изготовления транзисторов со статической индукцией по п. 1, отличающийся тем, что на термическом оксиде кремния формируют диэлектрическую пленку оксида кремния толщиной 0,2 - 0,8 мкм.

4. Способ изготовления транзисторов со статической индукцией по п. 1, отличающийся тем, что на термическом оксиде кремния формируют диэлектрическую пленку поликристаллического кремния толщиной 0,1- 0,8 мкм.

Текст

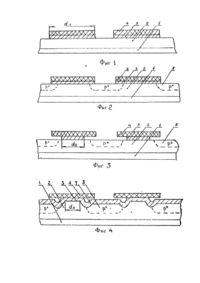

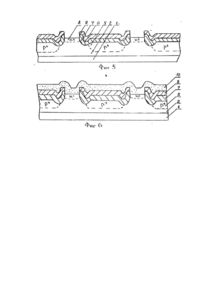

Изобретение относится к технологии микроэлектроники и может быть использовано при изготовлении транзисторов со статической индукцией (полевых транзисторов с управляющим р-n переходом и вертикальным каналом) и биполярных транзисторов со статической индукцией (БСИТ). Известны способы изготовления СИТ с вертикальным каналом и БСИТ приборов, в которых с целью улучшения электрических параметров, повышения пробивных напряжений затвор-исток и увеличения процента выхода, с помощью маски из оксида и нитрида кремния боковым подтравливанием оксида и кремния формируют мезаструктуру [1, 2]. Затем ее изолируют локальным окислением кремния, удаляют маску и формируют истоки и металлизацию. Но эти методы не обеспечивают достаточной воспроизводимости электрических параметров по пробивному напряжению затвор-исток и высокого процента выхода. Наиболее близким техническим решением является способ изготовления транзисторов со статической индукцией, заключающейся в выращивании на кремниевой подложке n типа эпитаксального слоя n типа, на котором формируют маску из слоев оксида и Нитрида кремния. Затем легируют области затвора р примесью до поверхностной концентрации не ниже 10 Ом/ проводят боковое подтравливание слоя оксида кремния маски и подвергают структуру селективному травлению кремния в областях затвора и эпитаксального n слоя в области бокового подтравливания слоя оксида кремния с формированием в эпитаксальном слою канавки глубиной 1-3 мкм. После этого проводят термическое окисление кремния, удаляют маску, легируют область источника n примесью и формируют металлизацию [3], Однако известный способ имеет существенный недостаток. Металлизация истоков из-за их небольшой ширины (1,5-4,0) мкм и необходимости обеспечения больших протекающих токов, заходит на области затворов или лежит над ней. Поэтому возможен "прокол" термически выращенного оксида кремния, приводящий к замыканию между истоком и затвором. Это явление усугубляется при значительных площадях занимаемых затвором, т. е. на мощных приборах. Оно приводит к ухудшению электрических параметров транзисторов, снижению процента выхода годных, снижению напряжения пробоя между затвором и истоком. Этот недостаток обусловлен наличием дефектов в выращенном на эпитаксальной планке кремния слое термического оксида кремния. Причем чем выше концентрация примеси в затворе (не менее 10 см для обеспечения селективности травления кремния), тем больше деформирован кремний, тем больше дефектна пленка оксида кремния. Кроме этого дефективность увеличивается за счет возникновения механических напряжений в металлизации истока. Задачей заявляемого способа является улучшение электрических параметров, повышение процента выхода годных за счет повышения напряжения пробоя изоляции между затвором и истоком. Поставленная задача решается тем, что в способе изготовления транзисторов со статической индукцией, заключающемся в выращивании на кремниевой подложке эпитаксального слоя первого типа проводимости, формировании на эпитаксальном слое слоев оксида и нитрида кремния, формировании из слоев нитрида и оксида кремния маски, формировании областей затвора второго типа проводимости, стравливании части толщины эпитаксального слоя через маску, выращивании на эпитаксальном слое термического оксида кремния, удалении маски, формировании областей истока первого типа проводимости, формировании и металлизации согласно изобретению, после удаления маски из нитрида кремния, на выращенный на эпитаксальном слое термический оксид кремния, наносится диэлектрическая пленка. Поставленная задача решается также тем, что на технический оксид кремния наносится диэлектрическая пленка нитрида кремния толщиной 0,1-0,6 мкм, пиролитического оксида кремния толщиной 0,2-0,8 мкм, или поликристаллического кремния толщиной 0,2-0,8 мкм. Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается нанесением диэлектрической пленки на термически выращенный оксид кремния после удаления маски нитрида кремния. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". Сравнение заявляемого решения с другими техническими решениями показывает, что полупроводниковые структуры с двухслойными диэлектриками широко известны. Однако нанесение дополнительного диэлектрического покрытия в способах изготовления СИТ и БСИТ структур проявляет новые свойства, что приводит к существенному улучшению электрических характеристик. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия". На фиг. 1 показана структура транзистора после выращивания на кремниевой подложке 1 эпитаксального слоя 2 и формирования на нем маски размером d1 из слоев оксида 3 и нитрида 4 кремния; на фиг. 2 структура после формирования областей затвора 5; на фиг. 3 - структура после подтравливания слоя оксида кремния 3 до размеров d2; на фиг. 4 - структура после вытравливания канавки 6 с формированием области кремния под маской с размером d3 и получением термического оксида кремния 7; на фиг. 5 - структура после нанесения на термический оксид кремния диэлектрической пленки 9 и формирования области истока 8; на фиг. 6 - структура после формирования контактов 10 к области истока. Пример 1. При изготовлении БСИТ транзистора КП934 на кремниевой подложке 1 с эпитаксальным слоем n 2 толщиной 45 мкм и удельным сопротивлением 17 Ом/см термически выращен слой оксида кремния 3 толщиной 0,1-0,2 мкм и осаждают слой нитрида кремния 4 толщиной 0,15-0,2 мкм. С помощью фотолитографии из слоев 3 и 4 формируют на кремнии маску шириной d1, равной 10-11 мкм (фиг. 1) и через нее проводят диффузию областей затвора 5 бором до поверхностной концентрации 10 Ом/ и глубиной 2-3 мкм (фиг. 2). Подтравливают слой оксида кремния 3 до ширины d2. равной 4,5 мкм (фиг. 3), при этом величина подтрава должна быть больше, чем величина диффузии области затвора под маску из слоев 3,4. Затем вскрытые области кремниевой подложки подвергаются обработке в селективном химическом травителе (НNО3-СН3СООН:НF в соотношении 60:15:1). При высокой поверхностной концентрации р-примеси (³1019 см3) травлению подвергаются в основном n-области кремния 2 с областями канавок 6 вокруг истоковых областей (фиг. 4) глубиной 1-1,5 мкм. После вытравливания канавок 6 проводят термическое окисление кремния в местах, не закрытых маской нитрида кремния с образованием слоя оксида кремния 7 толщиной 0,6-0,8 мкм, при этом ширина области истока d3 останется равной (1,5-2,5 мкм) (фиг. 4). После этого маску из нитрида 4 и кремния удаляют и наносят диэлектрическую пленку нитрида кремния 9 толщиной 0,3-0,1 мкм. Затем с помощью фотолитографии вскрывают в нитриде 9 и оксиде кремния 3 окна по исток и легируют область истока 8 до поверхностного сопротивления 20 Ом/ и глубины 0,5-0,8 мкм (фиг. 5). С помощью фотолитографии в слоях 7 нитрида кремния 9 вскрывают окна к областям затвора и формируют контакты истока 10 и затвора из алюминия (фиг. 6). Пример 2. Операции аналогичны примеру 1, но на термическом окисле 7 формируют диэлектрическую пленку пиролитического оксида кремния толщиной 0,4 мкм. Пример 3. Аналогичен примеру 1 и 2, но на термическом оксиде кремния 7 формируют диэлектрическую пленку поликристаллического кремния толщиной 0,5 мкм. Нижние границы толщин формируемых диэлектрических пленок 0,1-0,2 мкм выбирают из соображения обеспечения необходимых пробивных напряжений изоляции, т. к. при меньших толщинах эффект их увеличения незначителен. Верхние значения толщин формируемых диэлектрических пленок 0,6-0,8 мкм выбирают из соображений получения хорошей их адгезии и минимальной деформации, а также формирования необходимых размеров областей истоков 8. При больших толщинах диэлектрических пленок невозможно обеспечить формирование областей истока 8 с шириной t,5-2,5 мкм из-за больших растравок этих пленок. Термический оксид кремния 7, выращенный на высоколегированной пленке Р кремния затвора 5 имеет высокую дефектность. При этом увеличение толщины термического оксида существенно не снижает количество этих дефектов. Учитывая, что алюминиевая металлизация истока 10 лежит над 80% площадей затвора 5, дефектность пленки термического оксида играет существенную роль. Из-за наличия деформации в пленке алюминия 10 количество дефектов резко увеличивается. При формировании между термическим оксидом кремния 7 и алюминиевой металлизацией 10 диэлектрической пленки 9, дефекты в которой не зависят от дефектов в термическом оксиде кремния, напряжения пробоя в такой структуре резко возрастают. Структуры БСИТ, изготовляемые по способу - прототипу, имеют количество дефектов по затвору истоку от 60 до 100%. Структуры, изготовленные по предлагаемому способу, - 20-50%. Т. е. использование предлагаемого способа изготовления транзистора позволяет за счет повышения пробивного напряжения затвор-исток увеличить процент выхода в 2-3 раза.

ДивитисяДодаткова інформація

Автори англійськоюSoloviov Ivan Ivanovych, Soloviova Liubov Valentynivna

Автори російськоюСоловьеов Иван Иванович, Соловьева Любовь Валентиновна

МПК / Мітки

МПК: H01L 21/02

Мітки: спосіб, виготовлення, статичною, індукцією, транзисторів

Код посилання

<a href="https://ua.patents.su/4-21275-sposib-vigotovlennya-tranzistoriv-zi-statichnoyu-indukciehyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення транзисторів зі статичною індукцією</a>

Попередній патент: Спосіб зниження рівня оксиду азоту в організмі людини і тварин

Наступний патент: Електронно-оптична система для приймальних електронно-променевих трубок високої чіткості з електромагнітним фокусуванням

Випадковий патент: Спосіб прогнозування перебігу гострого панкреатиту та розвитку його ускладнень