Спосіб виробництва ковбасних виробів

Номер патенту: 24570

Опубліковано: 04.08.1998

Автори: Віннікова Людмила Григорівна, Солецька Анна Данилівна, Капрельянц Леонід Вікторович

Текст

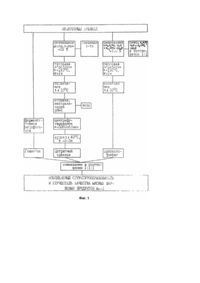

Изобретение относится к пищевой промышленности, в частности, к мясоперерабатывающей отрасли и может быть использовано при производстве колбасных изделий. Одним из важнейших условий придания высоких качественных показателей пищевым продуктам является стабилизация структурообразующих процессов, протекающих в белковолипидной фракции продукта. Известен способ производства колбасных изделий, включающий следующие операции: подготовку, посол мясного сырья, измельчение и составление фарша, шприцевание, термическую обработку. В данном способе производства колбасных изделий на стадии составления фарша дополнительно вносят связующее вещество на основе пшеничной муки. Это вещество включает в себя дигидрат дикальций фосфат, бикарбонат натрия и наполнитель (пшеничную муку) [1]. Недостатком данного способа производства колбасных изделий является то, что он не позволяет обеспечить стабильный состав фарша и качество готовых изделий. Известен способ производства колбасных изделий, включающий следующие операции: подготовку, посол мясного сырья, измельчение и составление фарша, шприцевание, термическую обработку. В данном способе производства колбасных изделий, на стадии составления фарша, в качестве стабилизатора мясного фарша дополнительно вносят соевый белок и казеинат натрия [2]. Недостатком данного способа производства является то, что не позволяет существенно уменьшить потери массы продукта при тепловой обработке и улучшить качество готовых изделий. Наиболее близким к заявляемому изобретению является способ производства колбасных изделий, включающем подготовку, посол мясного сырья, измельчение и составление фарша, шприцевание, термическую обработку. В качестве стабилизатора мясного фарша в этом способе производства колбасных изделий используют нативный картофельный крахмал [3]. Недостатком данного способ производства является то, что он не позволяет в полной мере обеспечить стабильный состав фарша и качество готовых изделий, а также увеличить их выход. В основу настоящего изобретения положена задача создания такого способа производства колбасных изделий, в котором за счет ввода синтезированного на основе смеси модифицированных крахмалов, непосредственно для мясных фаршевых продуктов комплексного структурообразователя и улучшителя качества мясных фаршевых продуктов МК-1, вводимого на стадии составления фарша, обеспечивается улучшение качества, органолептических показателей и увеличение выхода готовой продукции. Указанная задача решается тем, что в способе производства колбасных изделий, включающем подготовку, посол мясного сырья, измельчение и составление фарша, шприцевание, термическую обработку, согласно изобретению, на стадии составления фарша, дополнительно вводят комплексный структурообразователь и улучшитель качества мясных фаршевых продуктов МК-1. в количестве 1,5 - 2,5% от массы фарша. Это позволяет значительно улучшить качество готовой продукции, вырабатываемой из низкосортного сырья, и повысить выход на 6 - 8%. На фиг.1 - показана технологическая схема получения комплексного структурообразователя и улучшителя качества мясных фаршевых продуктов МК-1; на фиг.2 - влияние концентрации МК-1 на ПНС мясного фарша; на фиг.3 - спектрограмма мясных систем. Дальнейшие цели и преимущество заявляемого изобретения станут ясны из следующего подробного описания производства колбасных изделий и влияния вводимой добавки на качество и функциональнотехнологические показатели готовой продукции. Одним из решений задачи повышения водоудерживающей и эмульгирующей способности мясных фаршей, производимых из нестандартного и низкосортного сырья является применение новых структурообразователей, улучшающих качественные и технологические показатели фаршевых мясных продуктов. Основой для получения такой добавки послужили модифицированные крахмалы, которые получили широкое применение в производстве разнообразных продуктов питания. Модифицированные и нативные крахмалы благодаря своим физико-химическим свойствам используются как структурообразователи, загустители, стабилизаторы и преследуют цель повышения качества продуктов питания и расширения их ассортимента. Были проведены предварительные исследования полученных и существующих структурообразователей на модельных мясных системах, что дало возможность изучить их влияние на функционально-технологические свойства мясного фарша. Основываясь на полученные результаты, приведенные в таблице 1, выбор составляющих компонентов смеси, разрабатываемого МК-1, был остановлен на добавках наиболее существенно влияющих на процесс структурообразования в мясных системах: крахмалофосфат, цитратный крахмал, глюмадин. Следует отметить, что крахмалофосфат, цитратный крахмал - это сложные эфиры зерновых крахмалов, полученных методом термической модификации с режимами, специально подобранными для мясных фаршевых продуктов, а глюмадин - это ферментативно модифицированный крахмал, разработанный в Одесской государственной академии пищевых технологий проф. Дудкиным М.С. и проф. Капрельянцом Л.В. [4]. Схема получения комплексного структурообразователя и улучшителя качества мясных фаршевых продуктов МК-1 представлена на фиг.1. Согласно этой схемы МК-1 получают путем смешивания трех модифицированных крахмалов: крахмалофосфата, нитратного крахмала и глюмадина, взятых в соотношении 1 : 1 : 1. Крахмалофосфат готовят путем смешивания пшеничного крахмала и равных мольных количеств первичного и вторичного фосфата натрия в соотношении на 100г крахмала 0,6г солей. Тепловая этерификация крахмала проходит при t = 155°C в течение 3 часов с последующим охлаждением при t £ 30°C до содержания сухих веществ СВ = 10 - 12%. Цитратный крахмал получают путем смешивания пшеничного крахмала и лимонной кислоты в соотношении на 100г крахмала 52г кислоты. Тепловая обработка проводится при t = 120°C в течение 1ч с последующим охлаждением до t £ 30°C. Промодифицированный крахмал отмывают водой с целью нейтрализации оставшейся лимонной кислоты до pH отработанной воды 6. Последующее центрифугирование при числе оборотов n = 3000об/мин подготавливает продукт к процессу сушки при t = 40°C в течение - 2 - 3ч до содержания сухих веществ в нитратном крахмале СВ = 10 - 12%. Глюмадин - низкоосахаренный гидролизат на основе пшеничного крахмала, полученный методом ферментативной модификации амилосубтилином Г10х, разработанный в ОГАПТ и подтвержденный ТУ 569/10.18 - 1 - 90. Исходя из основ математического моделирования методом симплексрешетчатых планов Шеффе было выбрано оптимальное соотношение составляющих компонентов смеси МК-1 [5]. Учитывались наиболее существенные показатели: а) выход готовой продукции после термообработки, б) цветность готового продукта. Во все исследуемые образцы вносилась добавка в виде смеси с разным соотношением компонентов в количестве 2% к массе сырья. За результатами исследований, приведенных в табл.2, оптимальным вариантом оказалась добавка, которая состояла из смеси крахмалофосфата, цитратного крахмала и глюмадина в соотношении 1 : 1 : 1. Схема получения комплексного структурообразователя и улучшителя качества мясных фаршевых продуктов МК-1 представлена на фиг.1. Исследование влияния концентрации МК-1 на изменение функционально-технологических показателей колбасных изделий приводили путем установления водосвязывающей способности (ВСС), предельного напряжения сдвига (ПНС) и выхода готового продукта после термообработки [6]. Контролем являлись образцы колбас с картофельным крахмалом (прототип). В колбасы вносили 1 - 4% МК-1 от массы фарша на стадии составления колбасного фарша, результаты исследований приведены в табл.3. При анализе полученных данных установлено, что оптимальной концентрацией МК-1 является 1,5 - 2,5%, что обусловлено повышением выхода на 6 - 8% и улучшением консистенции по сравнению с прототипом. Органолептические показатели колбасных изделий с добавкой МК-1 не уступают традиционным образцам, а в ряде случаев даже превосходят их, что подтверждает дегустационная оценка приведенная в табл.4. Улучшение органолептических свойств колбасных изделий при внесении МК-1 вызвано влиянием его на структурно-механические свойства колбасного фарша, а также его цветность. Исследование структурно-механических свойств колбасного фарша определяли по величине предельного напряжения сдвига, а цветность по изменению длины волны отражения от исследуемого образца [6]. Результаты исследований приведены на фиг.2 и 3. Анализ результатов пенетрационных и оптических исследований показывает, что по мере увеличения содержания добавки МК-1 фарш становится более "нежным", улучшается его текучесть по сравнению с контролем, а это важно для ряда технологических операций. Способ осуществляется следующим образом. Проводят подготовку мясного сырья, а именно, разделку туш, обвалку, жиловку, сортировку и измельчение. Затем мясное сырье выдерживают в посоле, в течение 12 - 24 часов. После чего мясное сырье направляют на составление фарша с одновременным измельчением. На операции составления фарша компоненты дозируют в соответствии с рецептурой. Сырье загружают в куттере в определенной последовательности: нежирное сырье, вода, нитрит, жирное сырье, МК-1 в количестве 1,5 - 2,5% от массы фарша, специи. Процесс куттерования проводят не более 10 минут. Образовавшийся колбасный фарш направляют на шприцевание. Затем колбасные изделия передают на термическую обработку, которая включает следующие операции: осадка, обжарка при температуре 70 - 110°C, варка при температуре греющей среды 80 - 85°C, температура в центре батона 72°C. После варки колбасы охлаждают. Охлаждение проводят в две стадии: холодной водой до температуры 25 - 35°C; холодным воздухом. Операция подготовки мясного сырья, включающем разделку туш, обвалку, жиловку, сортировку мяса, исключена в примерах конкретного выполнения, так как они проводились в лабораторных условиях. А приведенной ранее способ производства колбасных изделий описан для промышленных условий. Контрольным вариантом образцов является прототип. Пример 1. Говядину - 680г, свинину - 205г и шпик - 100г измельчили на волчке. Измельченную массу перемешивают с солью - 20г и 100мл воды, оставляют на 24 часа для посола. Мясное сырье после посола направляют на составление колбасного фарша с одновременным измельчением. Последовательно вносят все компоненты фарша: нитрит натрия - 0,075г, МК-1 - 15г (1,5% от массы фарша), сахар - 1г, перец черный и душистый - 1г, кориандр - 0,5г, чеснок - 2г, смесь пряностей №3 - 2,5г. Затем проводят шприцевание. Колбасные изделия направляют на термическую обработку: осадку, обжарку при температуре 100°C до температуры внутри колбасного батона 45°C, затем варка при температуре 85°C, температура в центре батона 72°C. После варки колбасные изделия охлаждают до температуры 30°C. Пример 2. Способ осуществляют аналогично примеру 1, однако основное сырье и добавку берут в количестве: говядина - 680г, свинина - 200г, шпик - 100г, МК-1 - 20г (2% от массы фарша). Пример 3. Способ осуществляли аналогично примеру 1, однако основное и добавку берут в количестве: говядина - 680г, свинина - 196г, шпик - 100г, МК-1 - 25г (2,5% от массы фарша). Наиболее приемлемым количеством добавки комплексного структурообразователя и улучшителя качества МК-1 является 2% от массы фарша. Введение добавки в количестве менее 1,5% от массы фарша несущественно улучшает качество и повышает выход готовой продукции. Введение добавки в количестве более 2,5% от массы фарша несколько ухудшает консистенцию колбасных изделий, делает ее более рыхлой. В результате проведенных экспериментов было доказано, что добавка комплексного структурообразователя и улучшителя качества МК-1 увеличивает выход колбасных изделий на 6 - 8% и значительно повышает качество готового продукта за счет улучшения органолептических показателей.

ДивитисяДодаткова інформація

Автори англійськоюVinnikova Liudmyla Hryhorivna, Kapreliants Leonid Viktorovych, Kaprel'iants Leonid Viktorovych

Автори російськоюВинникова Людмила Григорьевна, Капрельянц Леонид Викторович

МПК / Мітки

МПК: A22C 11/10

Мітки: спосіб, ковбасних, виробів, виробництва

Код посилання

<a href="https://ua.patents.su/6-24570-sposib-virobnictva-kovbasnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва ковбасних виробів</a>

Попередній патент: Спосіб безшвейного скріплення книжкових блоків

Наступний патент: Бальзам “богдан”

Випадковий патент: Швидкоотверджувані модифіковані силоксанові композиції та спосіб їх виготовлення